3D打印技术在航天领域的应用

2015-03-15杨佳文北京空间机电研究所

杨佳文 (北京空间机电研究所)

3D打印技术在航天领域的应用

杨佳文 (北京空间机电研究所)

Application of 3D Printing In Space

随着空间光学遥感器分辨率、可靠性的提高,其在各方面性能要求也逐步提高,向大型化、复杂化、轻量化、敏捷化方向发展,要求光机结构具有高比刚度、高尺寸稳定性、合理的阻尼特性,并且具有结构功能一体化,如光机结构同时实现温控、减震等功能要求。另外,各型号任务均具有研制周期短的特点,要求制造环节能够快速响应,缩短制造周期,为型号任务节省宝贵时间。开展3D打印技术在遥感器研制领域的应用,可以实现复杂薄壁光机结构的快速、精密制造,打破现有研制模式的限制,提升结构性能和功能化设计,为遥感器的研制做好基础研究工作。

1 3D打印技术的分类

3D打印技术于20世纪90年代由美国提出,目前的3D打印方式主要有3种,激光熔覆(LENS)、选区激光烧结(SLS)和选区激光熔化(SLM)。

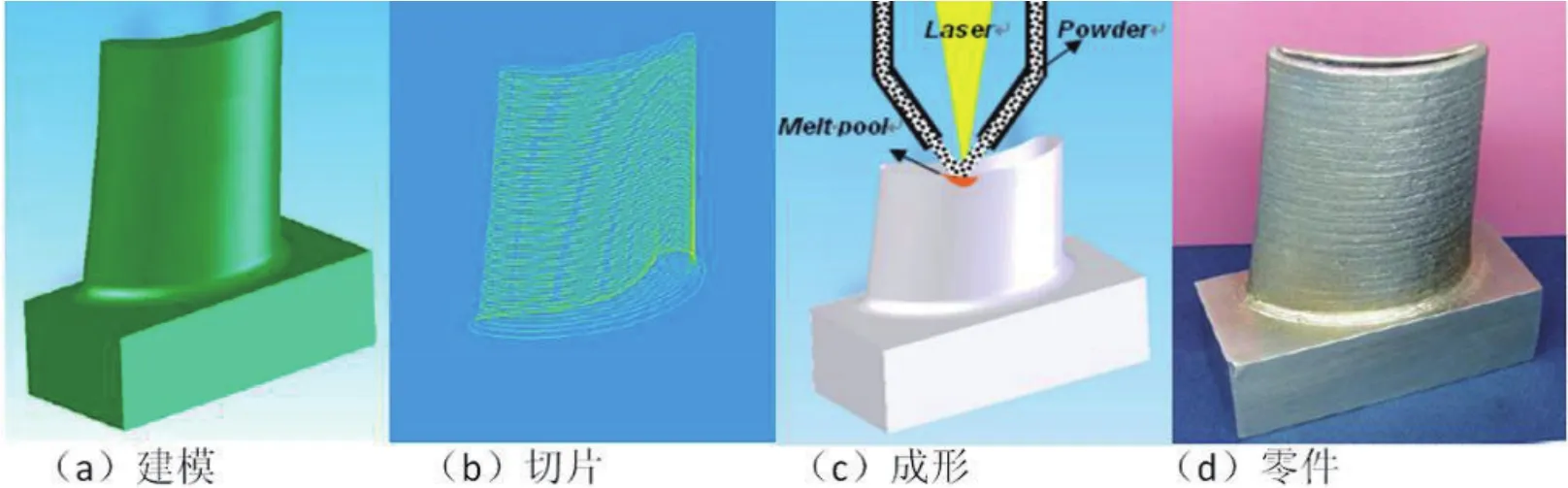

激光熔覆采用同轴环形粉末喷嘴,并使用大功率激光器,输送的粉末汇聚点与激光作用点重合,通过工作台或喷嘴移动,获得堆积的熔覆实体,致密度接近100%。此技术使用的是大功率激光器,光斑较大,一般在1mm左右,所得到的金属零件的尺寸精度和表面粗糙度都较差,只能制作粗毛坯,需精加工后才能使用。

选区激光烧结是利用低熔点金属或有机粘接材料包覆在金属粉末表面,激光选区照射时,激光作用下低熔点金属或粘接材料熔化,而金属粉末不熔化,形成的三维实体为类似粉末冶金烧结的坯件,实体存在一定比例间隙,不能达到100%密度,力学性能也较差,还需要经过高温重熔或渗金属填补孔隙等后处理才能使用。这种方法多采用50W激光器,光斑尺寸在0.1~0.4mm,由于功率密度不高,工业上较少用于金属粉末的烧结,多用于工程塑料或有机材料粉末的烧结。

激光熔覆原理图

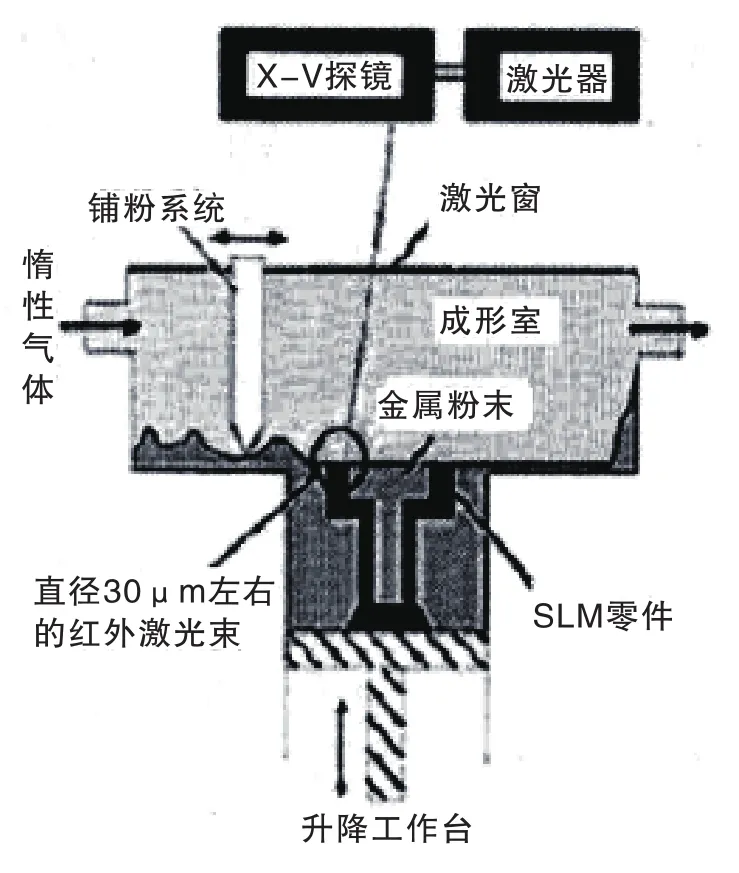

选区激光熔化原理图

选区激光熔化是在选区激光烧结基础上发展起来的,主要区别在于所用激光器和聚焦斑点尺寸的不同,金属粉末完全熔化,产生冶金结合。与选区激光烧结相比,选区激光熔化使用的是高功率密度激光器,可聚焦到几十微米大小的光斑,其外形不需要进一步加工,经抛光或简单表面处理即可使用。

根据粉末的输送方式的不同,可以将激光快速成形技术分为送粉式和铺粉式。激光熔覆采用同轴送粉的方式,适合于大型构件整体制造,对于大部分材料而言性能优于同成分铸件或锻件。选区激光熔化和选区激光烧结均采用铺粉的方式,可实现高精度近净成形,能实现几乎任意复杂精密构件的整体成形。

空客防务与航天事业部利用EOSINT M 280(左)打印的卫星用支架(右)

2 3D打印技术的应用及发展趋势

目前,3D打印技术主要应用于机械领域的工具及模具、生物医疗领域的生物植入零件或替代零件、电子领域的散热器件、航空航天领域的超轻结构件、梯度功能复合材料零件等。

3D打印技术在国外的应用及发展趋势

美国首先于1995年提出高性能金属零件的3D打印,Sandia及Los Alomos国家实验室率先发展出激光熔覆及激光直接制造(DLF)的技术,研究了不锈钢、镍基合金、钛合金、难熔金属等材料的组织及性能,并于1998年由Optomec公司成功推出商业化的激光熔覆系统。美国AeroMet公司在美国空军、陆军及国防部有关研究计划支持下,进行3D打印钛合金飞机结构件的应用关键技术研究,直接打印出各种钛合金飞机结构件。2001年AeroMet公司开始为波音公司(Boeing)F/A-18E/F舰载联合歼击/攻击机小批量试制发动机舱推力拉梁、机翼转动折叠接头、翼梁等钛合金次承力结构件,并于2002年率先实现3D打印钛合金次承力结构件在F/A-18等战机上的验证考核和装机应用。

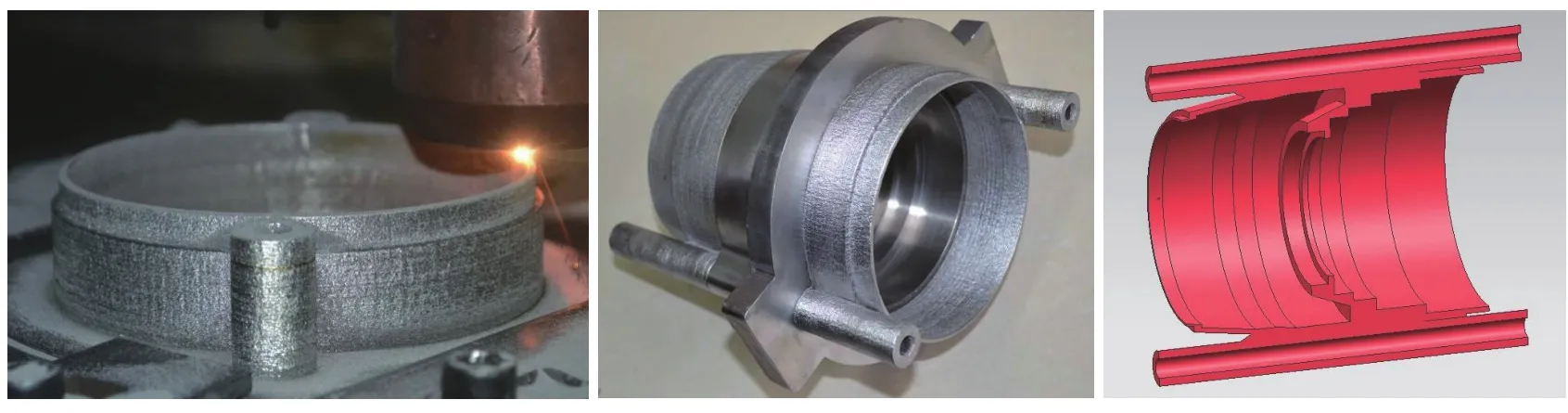

在航天领域,3 D打印技术的应用案例也越来越多。空客防务与航天事业部利用EOS公司的EOSINTM280制备了卫星上的支架,节省了20%的成本。该支架用于碳纤维蜂窝板和卫星主体,需要承受-180℃~150℃环境产生的热应力。采用3D打印技术可以实现低成本单件制备,大大减少了生产周期,使得设计人员可以优化修改设计。1颗卫星所需的3个支架的制备周期只需要不到1个月时间,比原来节省了5天,质量减轻了将近1kg。

2014年8月1日,美国太空探索技术公司宣布,2014年1月6日发射的猎鹰-9火箭上的9台灰背隼-1D发动机中的一个采用了3D打印技术制备的主氧化阀门。该阀门成功经受了液氧的高压、低温以及发射时的强震动。该零件采用传统铸造工艺需要耗时数月,而采用3D打印技术制备只需要不到两天。

太空探索技术公司使用的3D打印的主氧化阀门

利用3D打印技术制备的电池安装板

美国航空航天局已经采用3 D打印技术制备了电子器件的冷却板、封装板、防护板等类似零件。如戈达德空间中心发射的首件3 D打印的电池安装板就是采用3 D打印技术制备的热塑性塑料聚醚酮(PKK),该器件已经用于一项测试热控器件性能的探空火箭任务。

美国航空航天局的工程师利用3D打印技术制备了第一个3D打印的Invar合金轻量化结构。这种具有100年历史的铁镍合金在一定温度范围内具有极低的热膨胀系数,因而有优异的尺寸稳定性,是理想的光学仪器结构材料。在“詹姆斯韦伯空间望远镜”(JWST)上的集成科学仪器模块(ISIM)就使用了近500kg的Invar合金。通过3D打印技术可以获得更加轻量化的Invar结构。

高性能航天器离不开更轻、更强的材料制备和结构设计。3D打印技术给新材料、新结构的制备提供了新的途径。德国卡尔斯鲁厄技术研究所(KIT)的科学家受到骨骼结构的启发,利用激光束和特制的镜头固化光敏聚合物形成常规加工无法制备的三维网格结构,再与铝粉混合。通过对这些结构的力学测试,寻找更高比强度的材料结构。

航天器中经常希望在同一个零件的不同部位具有不同的性能,现有的方案一般是分别用不同材料制备不同的部分,再将它们焊接的理想材料。这样,焊接的技术难度和质量隐患都很大。而通过3D打印技术可以很方便地实现一个零件的不同区域具有不同的材料性能。美国喷气推进实验室基于选区激光熔化技术,让打印头具备了实时更换打印粉末的能力,每一层打印使用不同的成分,制备了具有成分梯度的结构。还可以通过在基体材料上打印不同的材料制备具有成分梯度的结构。

人类传统的机械加工制造工艺很难实现在空间环境的大规模应用,无法满足人类地外生存的需求。3D打印技术提供了很好的解决思路。一方面,3D打印技术设备所占空间小、便携制造。就单位生产空间而言,激光3D打印技术的制造能力更强,可以制造比自身还要大的物品。另一方面,3D打印技术产生较少的副产品,减少资源浪费。未来在外层空间,使用3D打印技术按需制造零部件,可逐步消除太空探索对地球的依赖,带来显著的经济和社会效益。

美国航空航天局认为,开展空间环境下的3D打印技术的研究,具有以下意义:

1)可实现“国际空间站”上部分物资的自给能力。把原材料送入“国际空间站”,在“国际空间站”上实施3D打印,可有效解决“国际空间站”所需物资的运输问题,有效避免火箭发射造成的时间耽搁、成本浪费等问题。

2)可使零部件的质量减少30%。由于在地球上制造的部件在发射过程中要承受过载和振动,因而需要具备较强性能,而在空间制造零部件则无需考虑这一问题,因而可大幅简化零部件的结构,不但可以减少约30%的质量,更重要的是可以大大降低设计制造的难度。

3)可有效缓解火箭整流罩容积与有效载荷规模和形状的矛盾,解决超大、超长物体或设备的运载问题。为此, 美国航空航天局等机构和企业积极开展太空3D打印研究工作,于2011年启动了在“国际空间站”上试验零重力环境下的3D打印技术项目。选择了太空制造公司(Made in Space)合作开展此项研究。该研究将分3个阶段开展:

第一阶段,掌握零重力环境下的3D打印原理与方法,研究零重力环境下3D打印技术与常规环境下3D打印技术之间的差异。2011年7-9月,太空制造公司针对3类不同的3D打印机及多个独立的组件,完成了3次飞行试验,进行了400多次微重力抛物线飞行测试,为后续研制“国际空间站”用3D打印机和应用3D打印技术奠定了基础。

第二阶段,设计制造并试验用于“国际空间站”上的3D打印机。2011年12月,太空制造公司启动了首套用于“国际空间站”的微重力环境3 D打印机的设计工作,投入研发经费12.5万美元。在多次微重力试验的基础上,确定采用熔融堆积成形(FDM)方法,将聚合物材料逐层打印形成所需产品。目前尚未透露具体的设计方案。2013年1月,开始制造用于“国际空间站”的3D打印机的工作,并开展了更深入的微重力测试,保障其性能和质量。该3D打印机能够完成制造数百种物品,如实验设备、消费品、容器、电缆固定件、工具等用于修理或替换空间站上的零部件。

第三阶段,在“国际空间站”上进行零重力环境下的3D打印试验。2014年8月,借助太空探索技术公司的货运飞船已将首套3D打印试验设备送上“国际空间站”,以验证空间环境下的3D打印零部件与常规条件下打印零部件的性能差别。

利用3D打印技术制备的Invar结构

卡尔斯鲁厄技术研究所研究人员利用3D打印制备的三维网格结构

太空制造公司设计的3 D打印机是在地球以外使用的首款制造性设备。这台打印机将在太空中制造21个组件,整个生产过程将透过视频记录仪进行观察,然后在返回地球后还要直接进行检查。该3D打印机使用ABS材料进行打印。为了满足3D打印在空间供料的要求,太空制造公司专门开发了ABS循环系统R3DO。这套系统采用了包括微重力条件下原料挤出、低功率加热、微重力环境下的稳定性、材料控制、切断器机构、材料过滤、冷却以及安全保险机构等多项技术。该系统还可以将最大6cm×12cm×6cm的ABS原料转变成1.75mm (±0.1mm)直径的细线、球或其他可以用于3D打印的形状。而下一台计划永久部署于“国际太空站”上的机器将具备打印多种材料的能力,但并未透露将使用哪些添加材料。部署于太空中的3 D打印机既可以直接在太空中控制,也可以在地球上进行控制。太空制造公司表示针对最初的技术性展示组件,有些打印程序将直接在太空站启动,而有些打印程序则透过地球上的计算机触发。从长期发展来看高效率地使打印过程自动化尽可能减少机组人员动手的时间才是关键。

3D打印技术在国内的应用及发展趋势

我国于20世纪末开展金属零件的3D打印技术研究,在国家“863”和“973”计划、国家自然科学基金重点项目等的大力支持下,清华大学、北京航空航天大学、西北工业大学、华中科技大学和北京有色金属研究院等先后开展了该技术领域的研究。其中,国内从事选区激光熔化技术研究的单位有华中科技大学、西北工业大学、北京有色金属研究总院、北京航空材料研究总院、上海航天设备制造总厂、中国运载火箭技术研究院首都航天机械公司等,主要的研究方向覆盖了选区激光熔化技术研究、制品的性能研究、设备研发、原材料粉末制备、新材料选区激光熔化技术的研究等。

北京航空航天大学王华明教授带领的激光材料成形与制备实验室突破了飞机钛合金次承力结构件激光熔覆快速制造工艺及装机应用关键技术,激光熔覆快速制造TC4、TA15、TC2等钛合金室温及高温拉伸、光滑疲劳等力学性能达到钛合金锻件水平,而高温持久及缺口疲劳等力学性能显著超过锻件,特别是激光熔覆制造角盒等飞机构件疲劳寿命大幅超过钛合金锻件。2005年来,激光快速成形制造TA15钛合金角盒、飞机座椅上下支座、腹鳍接头等飞机钛合金结构件,已成功实现在多个重点型号飞机上的应用,零件材料利用率提高了5倍、制造周期缩短了60%、制造成本降低了50%以上。

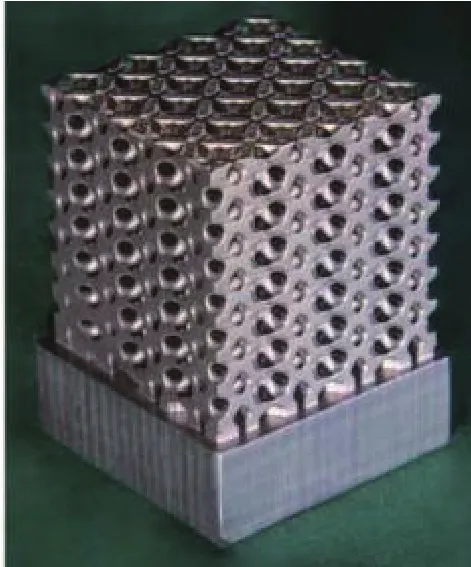

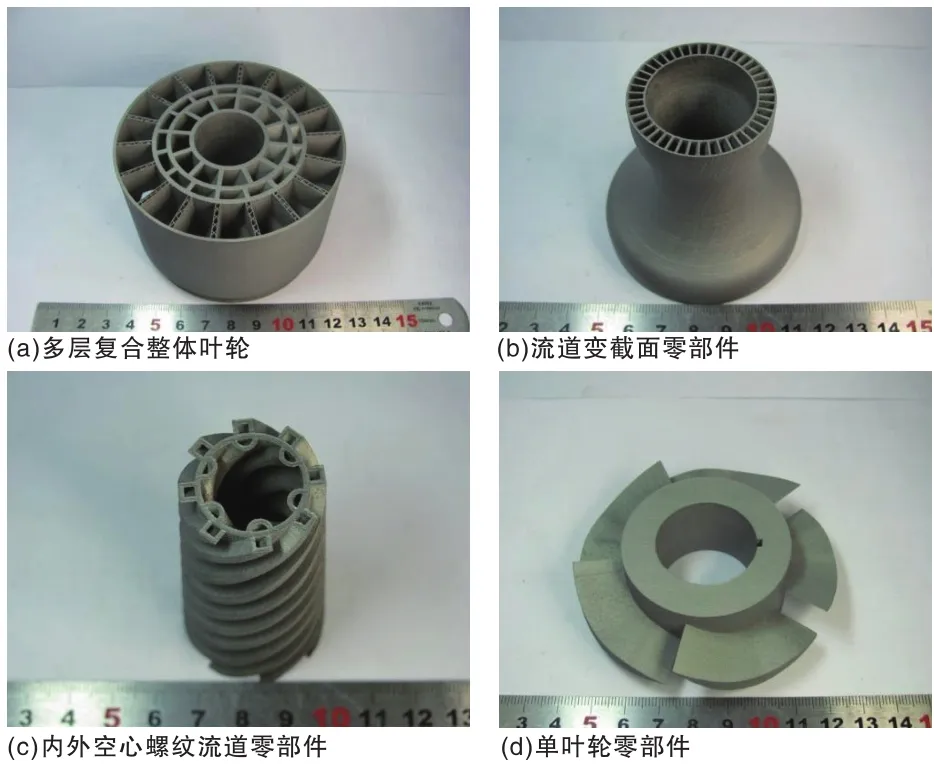

华中科技大学的曾晓雁教授带领的团队在2012年研发出的选择性激光烧结成形设备,工作台面达到1.2m×1.2m,远远超过德国、美国等公司同类产品,使我国在3D打印制造领域达到世界领先水平。该团队自主研制的NRD-SLM-Ⅱ设备的成形尺寸可达320mm×250mm×250mm,成形材料包括铝基、铁基、镍基、钛基合金等。日前,中国运载火箭技术研究院首都航天机械公司引进了一台该设备,并与华中科技大学联合成立了快速成形技术联合实验室,从事选区激光熔化技术的研究。

NRD-SLM-Ⅱ型设备

华中科技大学选区激光熔化制备的零件

西北工业大学的凝固技术国家重点实验室一直从事3D打印技术的研究,在材料成形和修复方面取得了很多成果,应用3D打印技术制造了推比10航空发动机鼓筒轴;在航空发动机轴承后机匣的成形和修复方面应用激光成形与修复技术,零件已进行试验样机的装机试验。目前,西北工业大学正在进行C919飞机上的钛合金选型试验件生产,其样件力学性能均达到了支线飞机零件制造标准的要求,尺寸最大的零件已经达到了2.85m。

上海航天设备制造总厂于2013年成立了3D打印研究中心,自主研制出选区激光熔化设备,成形尺寸最大为200mm×200mm×200mm,可制备的材料包括钛合金、不锈钢、高温合金、非金属材料等。

整体3D打印的零件(将导引头舱壁、整流罩和基座融合为一个零件)

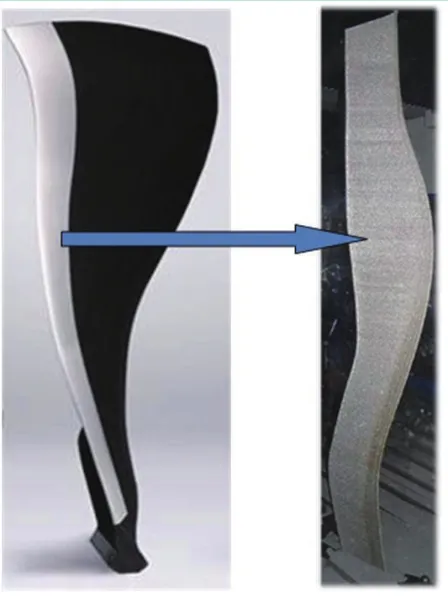

激光3D打印制备的复合材料压气机叶片钛合金进气边(长1.22m,壁厚0.8~1.2mm,最终加工变形仅0.12mm)

3 总结与展望

3D打印技术带来的是加工制造观念的革命性转变。与传统制造方式相比不但可以大幅度减少成本,而且突破了传统制造工艺对于复杂形状的限制,使得几乎任意形状都可以加工,与航天产品轻量化的结构设计思路高度契合。同时给了设计人员几乎无限的结构设计空间,可以大幅度提升结构性能,挖掘现有材料的潜力。3D打印在航天领域中的应用可以分为3个层次:

1) 利用3D打印技术开展新材料、新结构的研究工作。通过研发适用于航空航天产品的高强轻质的新材料、新结构,为航天器结构设计提供更坚实的物质基础;

2) 利用3D打印技术直接制备航天产品,可以实现航天产品的低成本、短周期、小批量的制造。可以拓展设计人员的思路,创新设计,快速实现。缩短概念设计到产品定型的研制周期,推动航天器设计制造水平的提升。

3) 3 D技术在空间环境的应用,可以真正实现空间制造。研究3D打印技术、材料对于空间环境的适应性,有助于实现就地取材、快速制造、实时维修,对于人类实现星际旅行,地外生存具有跨时代的意义。

纵观发达国家在3 D打印应用于空间技术的成果,可以发现3D打印技术是制造业的通用技术,是一次制造方式的变革,应用前景广阔。3D打印在空间技术上的应用,要大力借鉴其在地面的成果和经验,坚持走产学研结合的道路,充分利用科研院所、高校、高新企业的能力,提出航天产品3 D打印要求,实现航天产品的3D打印制备。尤其是关于3D打印在空间环境上的应用,是航天事业跨越式发展的契机,一般科研院所和企业很难全面考虑,系统解决,需要宇航企业梳理好需求,加强引领,甚至亲自涉足3D打印技术的具体实现,多提供3D打印设备在空间应用的机会,实际考察其空间环境适应性。

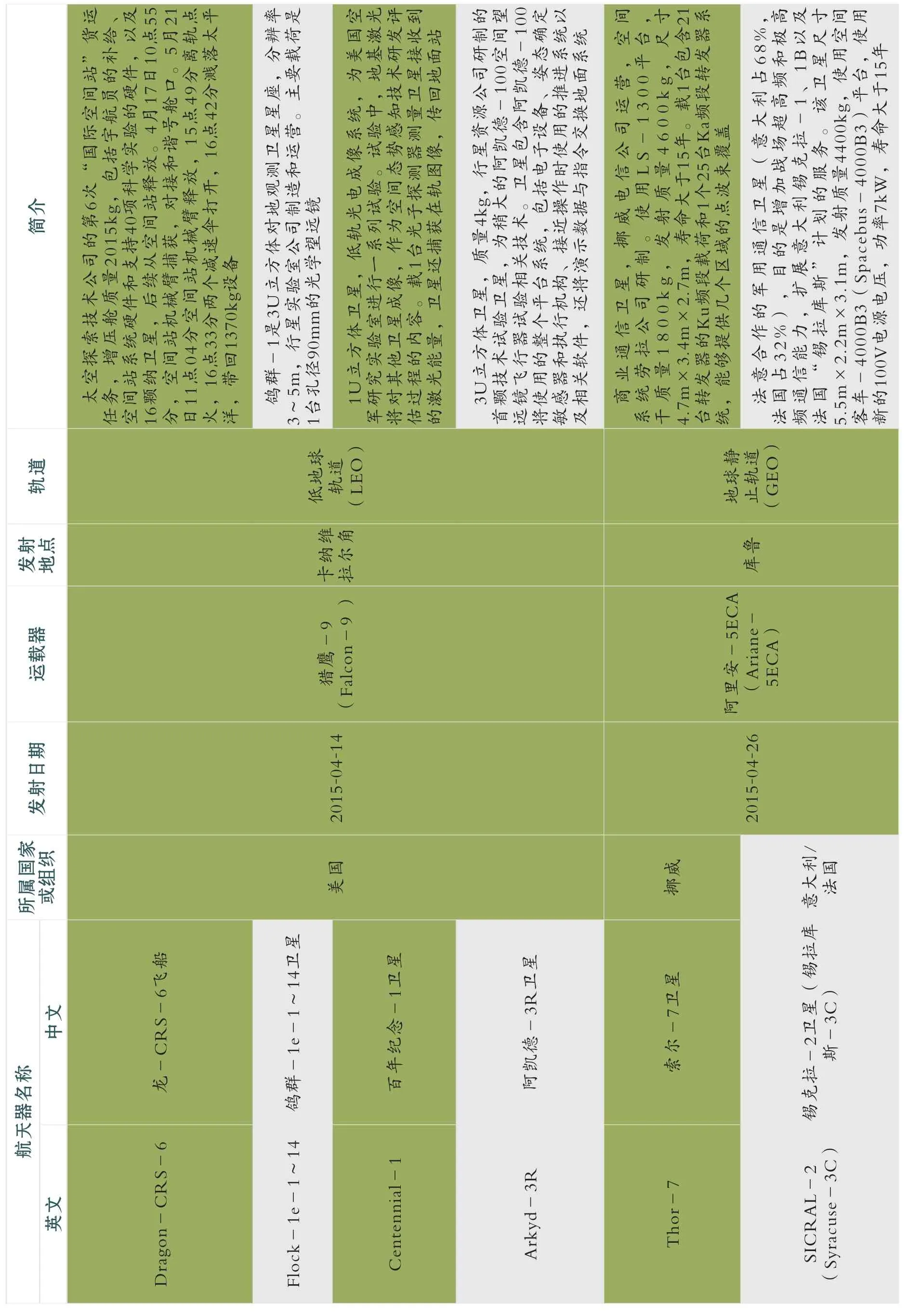

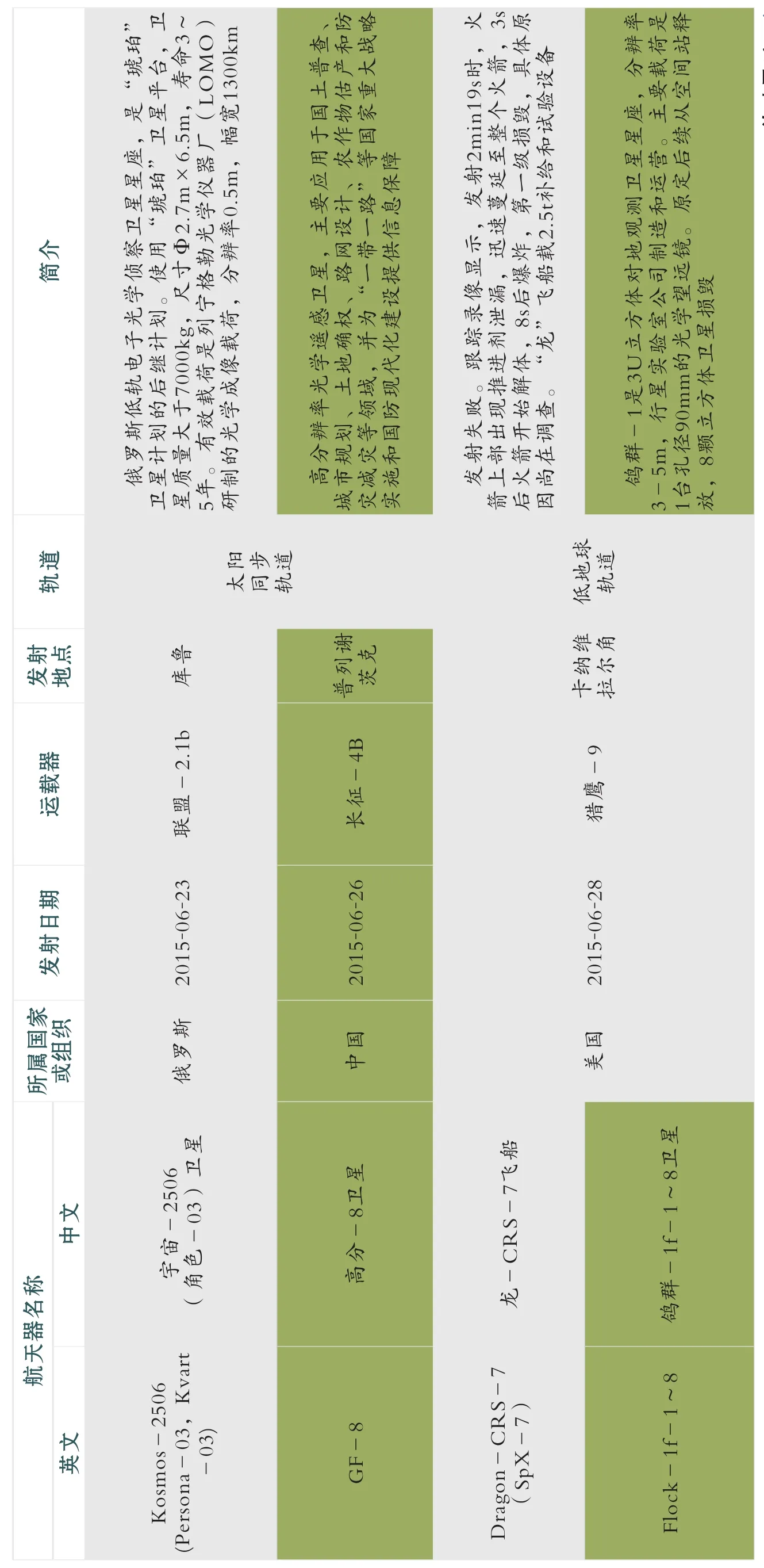

2015年第二季度航天器发射统计

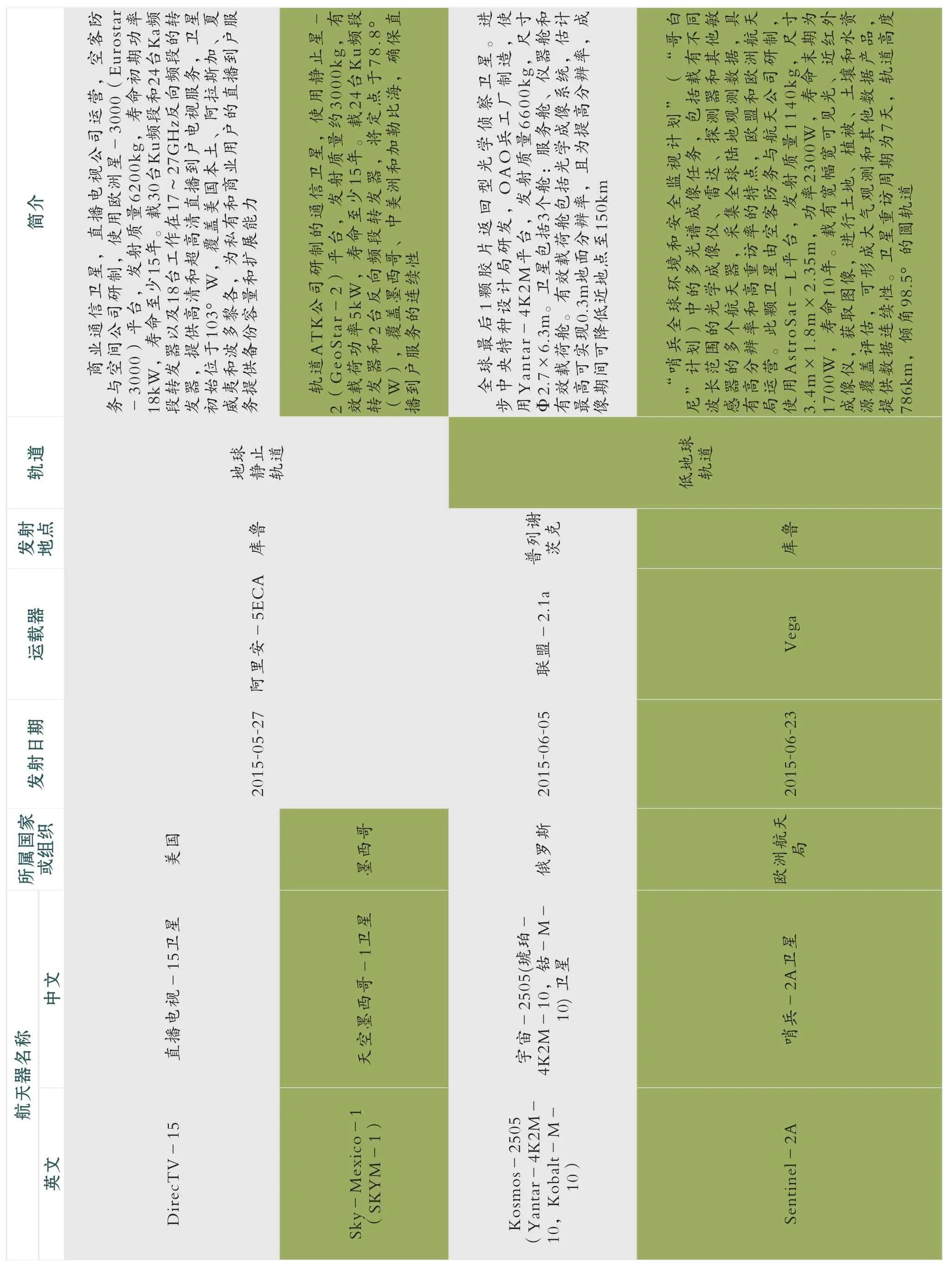

表续

表续