炉外联箱上管座裂纹处理方案探讨

2015-03-14陈涛

陈 涛

(广州迪森热能技术股份有限公司,广东 广州510530)

0 引言

在国投钦州发电厂运行中的2台1 025t/h亚临界直流炉,该炉是W型双燃烧室,过热器分为5级,再热器分为2级。联箱上布置有就地和远程压力表管座,以及B、C 2种型号的热电偶管座。2台炉投产后,陆续发生炉外管座裂纹泄漏、高过出口右联箱2个热电偶管座与套管焊缝的热影响区存在裂纹、SH5出口左联箱远传压力表管座与表管焊缝热影响区在运行中断裂等缺陷。本文将通过几例典型裂纹的分析与处理,探讨一下对于这种管座缺陷的处理方法。

1 管座开裂情况统计

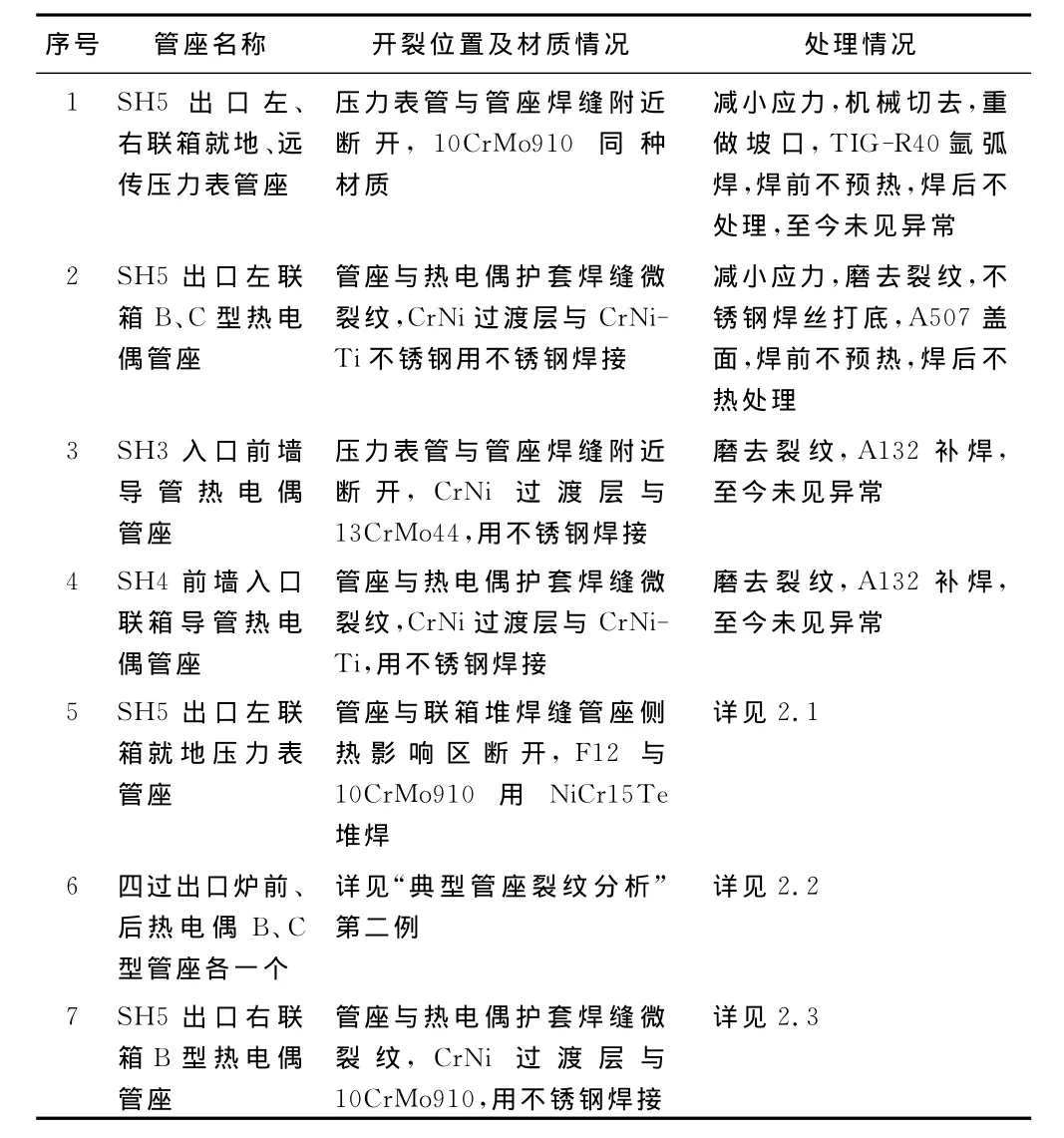

机组投运以来管座开裂情况统计如表1所示。

表1 机组投运以来管座开裂情况统计

2 典型管座裂纹分析

2.1 案例 1(表中序号 5)

2000年11月,#1锅炉5级过热器出口联箱上就地压力表管座运行中开裂泄漏。

裂纹形貌:裂纹始裂于表管侧热影响区,焊口上半周形成张口状。

原因分析:(1)存在结构应力:运行中管座随联箱、炉本体一起因热胀冷缩上下移动,而压力表管伸出保温层及保温铁皮之外,位移受到一定的限制,致使产生了相当大的结构应力。(2)存在热应力:主蒸汽温度是541℃,金属工作温度应该在450℃以上,尤其在机组启停及负荷变化时,热应力也是不能忽视的。(3)始裂处正是多种应力的集中区域。(4)焊接热影响区的组织、性能是整个焊接接头的较薄弱地带。但由于运行时间较短,不会存在组织恶化的情况。

难点分析:(1)距离联箱太近,不方便动火处理,容易对联箱造成负面影响。所以焊接时要尽量减小热量输入,焊后能不做热处理就不做。(2)异种钢焊接,F12本身焊接性极差,现场焊条件受限制,所以打磨堆焊层的目的只是为了消除微裂纹,千万不能伤及联箱本体,尽量多地保留原先的堆焊层作为焊接过渡层,减少异种钢焊接的难度。

处理方案:(1)消除结构应力:把有可能阻挡压力表管位移的保温铁皮挖去,并把表管自身打一个S弯,缓解了应力集中情况。(2)打光谱鉴定材质,与图纸上设计相符:联箱是F12(X20CrMoV121),管座是10CrMo910。管座与联箱焊缝是NiCr15Fe的堆焊层。(3)焊接准备:磨去部分堆焊层,把原管座断口打磨一下,再着色探伤,检查确认无遗留微裂纹后再焊接。(4)焊接方法:采用手工电弧焊,选用抗裂性较好的不锈钢焊条A507,ø2.5,小电流、快速、多层多道焊,层间温度控制在150℃以下。用红外测温仪监控。(5)质量检查:焊接过程中,焊工随时检查焊接质量,确定无裂纹、气孔、夹渣等缺陷后,再焊下一道。最后再经表面渗透探伤合格。(6)效果:管座处理后至今已运行十年,每年检查都状态正常。(7)局限性:当时用的是手工电弧焊,如果用全氩弧焊,焊接线能量还会更好控制。

2.2 案例 2(表中序号 6)

2007年5月机组小修时,发现#1锅炉4级过热器出口导汽管上的温度管座裂纹2处(分别位于炉前和炉后联箱上),开裂情况都是在护套管与管座的焊缝上的微裂纹。

从处理难度上分析,与第一例非常相似,联箱是F12的,管座也是F12的,护套是10CrMo910的。如果磨去裂纹,直接焊就行了。于是检修人员就按原工艺方案进行处理,只是将手工电弧焊改成了全氩弧焊,同时把焊材由A507改成了TIG-R40。

检修时,从裂纹形貌上看,感觉好像打磨一下就可以消除。然而经过第一次打磨、着色检查,发现裂纹消失,可是等焊完再查,就发现新焊肉的边上出现了裂纹痕迹;再打磨、复查、焊接、再查,还是发现新焊肉的边上出现了裂纹痕迹。就这样,反反复复,直到把所有的原始焊肉连带部分热影响区管座母材都磨去后焊接,才最终消除缺陷痕迹。

2.3 案例 3(表中序号 7)

2008年3月份#2机组小修,发现5级过热器出口联箱热电偶管座裂纹一处。裂纹位置在管座与热电偶护套焊缝上,管座是不锈钢加CrNi过渡层,护套是10CrMo910。这处裂纹位置和形貌与第二例完全相同。此处缺陷的处理同第二例一样,必须将管座母材的热影响区磨去,才能焊接成功。

3 分析与总结

经过分析,发现出现以上问题的原因主要是不锈钢焊接接头的晶间腐蚀和疲劳问题。所谓晶间腐蚀就是沿焊缝金属晶粒边界发生的腐蚀破坏现象。产生晶间腐蚀的原因,一般认为是由于钢中碳化铬的析出造成贫铬所致。不锈钢一般都是高铬钢,450~850℃温度范围是不锈钢晶间腐蚀的敏感温度区。在该温度区,不锈钢中铬原子易与碳化合,生成碳化铬沿晶粒边界析出,将使晶界附近基体中的含Cr量减少,电极电位降低,从而导致晶间腐蚀。所以制定焊接工艺时,就要小电流,快速焊,不预热,减少焊接热输入量。焊后进行固溶处理,是防止不锈钢产生晶间腐蚀的有效办法。但这种固溶处理在安装现场,尤其是小管座的焊接接头不具备处理条件,一般是不做处理的。所以运行10年后,不锈钢焊接接头因晶间腐蚀,并在腐蚀的基础上加速疲劳,最终使结构失效,是完全可能的。由此在缺陷处理的打磨过程中看到的“小红点”应该是组织之间的孔洞或者是微裂纹的截面图像,一旦焊接过程给予其一定热能量,它们就会得到扩展,最终让我们能够看到明显的“红线”。

当然,无论是晶间腐蚀、应力腐蚀还是金属的疲劳,他们都不是单独存在的,而是相互关联、相互影响、相互促进的。腐蚀会加速疲劳,疲劳会加快腐蚀的进程,最后导致金属结构的失效。因此,运行10年后的炉外管座焊接接头的裂纹产生的主要原因,不再是简单的结构应力所致,而是组织与性能也发生了变化。

4 结语

通过多次的检修及缺陷修复,得出以下经验:(1)运行10年以上的锅炉炉外管座焊接接头,因晶间腐蚀、应力腐蚀、组织疲劳等,已经开始失效。(2)炉外仪表管座必须作为金属监督的重点,至少每年全面检查一次。(3)对运行10年以上的不锈钢管座焊缝更应该加强监督检查。一旦发现微裂纹,要彻底去除原焊缝,甚至一定厚度的管座本身(也即是原先的热影响区)。对于开裂严重,继续发展可能会伤至联箱本体的,可以考虑更换整个管座。

[1]林栋梁,吴建生,杨正瑞,等.应力腐蚀裂纹亚临界扩展的形态研究——兼评裂纹尖端的塑性区[J].金属学报,1981(6)