1100t/h超临界直流炉尾部烟道节能项目技术改造

2015-03-14杨继明

刘 洁 杨继明

(1.华能东方电厂,海南 东方572600;2.长沙理工大学能源与动力工程学院,湖南 长沙410077)

1 工程概况

华能东方电厂建设4台350MW超临界燃煤火电机组,一期工程建设2×350MW超临界燃煤发电机组。该工程由华能海南发电股份有限公司投资建设,锅炉、汽机、发电机均由哈尔滨电气集团提供。锅炉为一次中间再热、变压运行、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、∏型、露天布置,型号为 HG-1100/25.4-YM1。炉膛断面尺寸为15.287m 宽、13.217m深,水平烟道深度为4.747m,尾部前烟道深度为5.06m,尾部后烟道深度为5.98m,水冷壁下集箱标高为6.5m,顶棚管标高为59.0m。省煤器为H型鳍片管省煤器,传热效率高,受热面管组布置紧凑。空预器由哈尔滨锅炉厂提供,每台锅炉配2台哈尔滨锅炉厂生产的29-VI(T)-1950-SMR型三分仓容克式空气预热器。#1机组于2009年6月20日通过168h试运行,在投运后发现锅炉排烟温度一直明显高于设计值,为降低排烟温度,对#1锅炉省煤器和空预器进行了改造。

2 改造依据

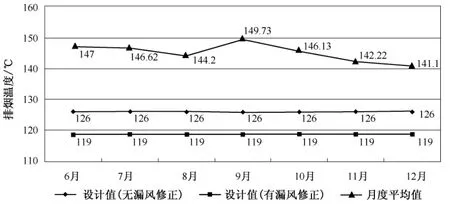

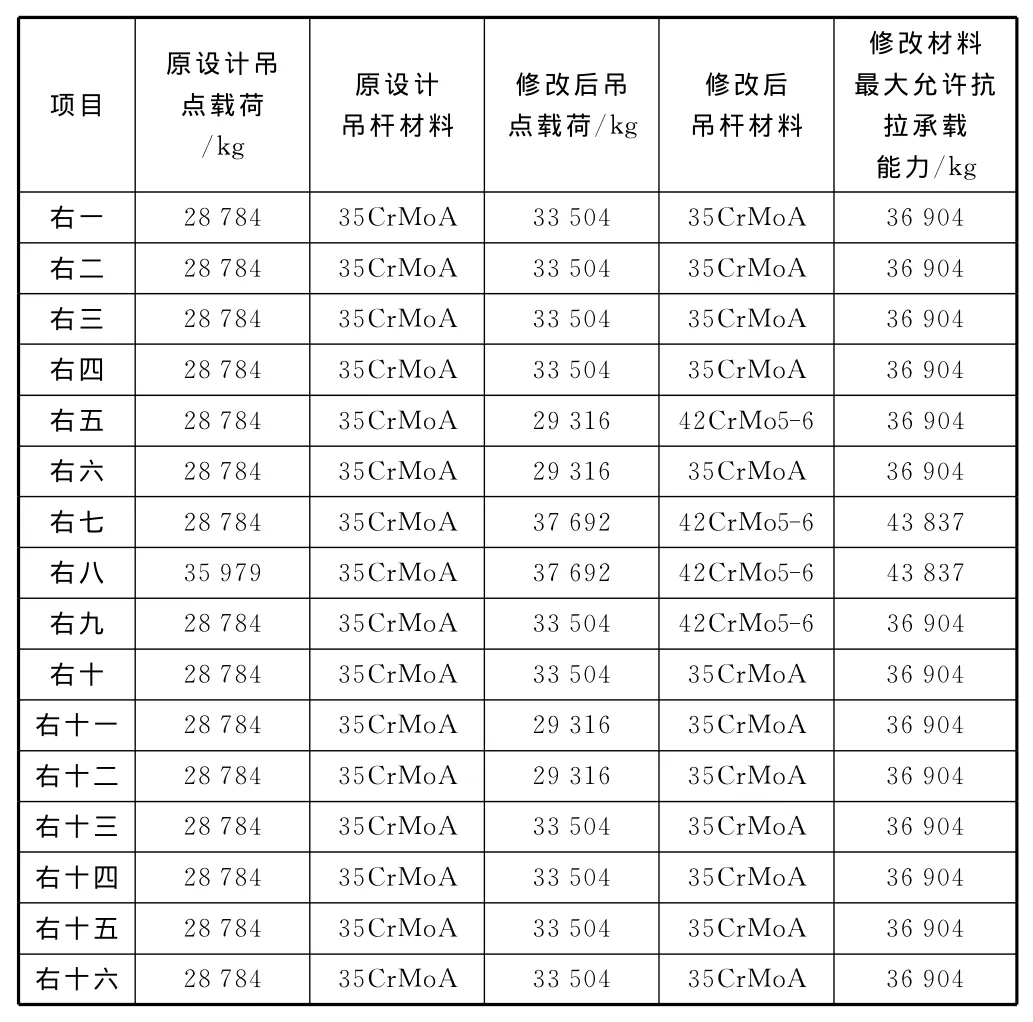

#1锅炉投运以来,排烟温度明显高于设计值,经考核试验,结果表明:BRL负荷下,修正后排烟温度高于设计值25℃以上(图1)。分析排烟温度高的原因主要有3点:(1)煤质,但煤质属不可控因素;(2)炉膛、炉底漏风和制粉系统冷风掺入量;(3)受热面沾污,受热面布置不合理。

图1 #1炉投运后排烟温度月度平均值与设计值对比变化趋势

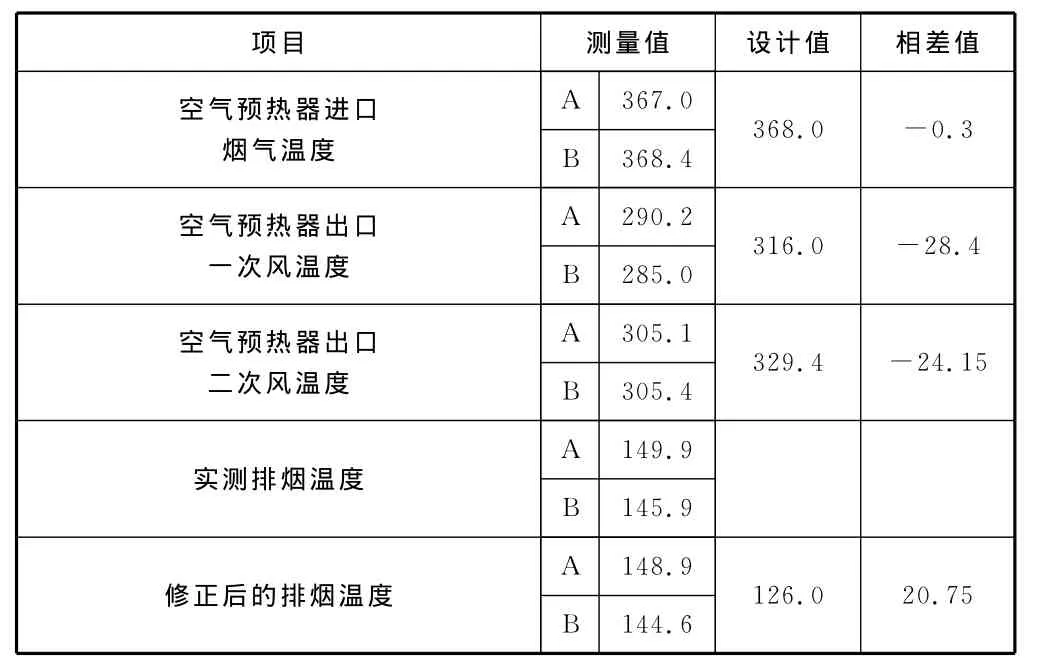

2009年9月,我厂邀请热工研究院在燃用设计煤种条件下对#1锅炉进行性能考核试验。BRL工况下空气预热器进出口风烟温度与设计值对比如表1所示。

基于表1分析,锅炉额定出力时,空气预热器进口烟气温度为367.7℃,与设计烟气温度368.0℃基本相同,而修正后的排烟温度比设计值高了20.75℃,但空气预热器出口一次风温度较设计值低了28.4℃,二次风温度较设计值低了24.15℃,这说明空气预热器吸热量不足,导致其出口一、二次风温度严重偏低,这是排烟温度高于设计值的主要原因。

表1 BRL工况空气预热器进出口风烟温度与设计值对比 单位:℃

3 改造方案

降低#1锅炉排烟温度的主要有效途径有如下3种:(1)改造空预器;(2)改造省煤器;(3)同时改造省煤器和空预器。

3.1 改造空预器

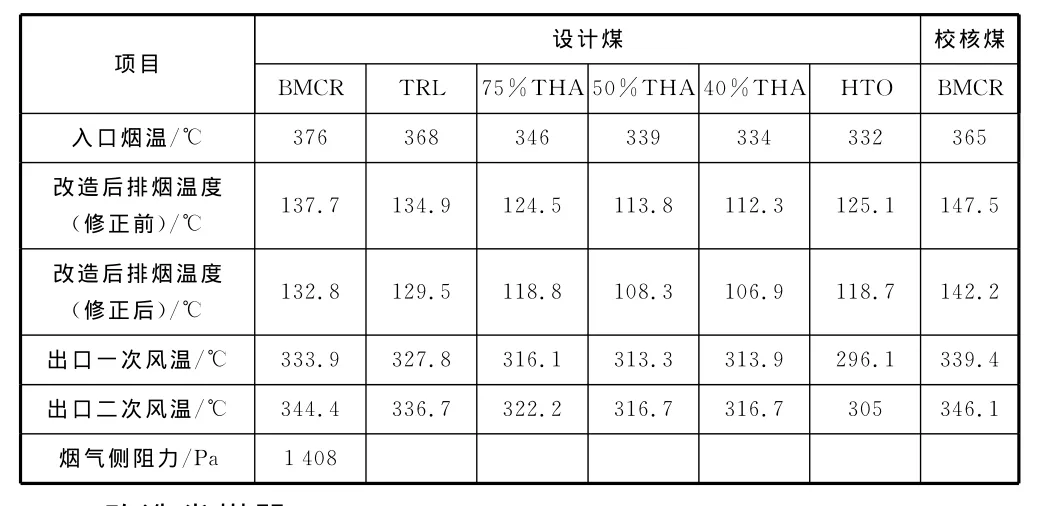

在保持原预热器型号不变的情况下对预热器进行改造,更换热端传热元件及元件盒。措施为:将预热器热端传热元件盒由1 000mm高度更换为1 100mm高,同时将板型由原来的DU3改为FNC,可降低排烟温度约5℃,改造效果不明显。改造后的空预器热力计算及改造前后的温度对比如表2所示。

表2 改造后的空预器热力计算及改造前后的温度对比表

3.2 改造省煤器

利用省煤器区域现有空间,最大限度增加受热面,增加2圈管子(即加8根管子,重量增加约102t),共130排,改造前省煤器换热面积为9 860m2,改造后省煤器换热面积为1 490m2,增加50%,使进入预热器的烟温降低约20℃,排烟温度相应下降6.7℃,改造效果不明显(表3)。

表3 改造省煤器后的主要参数热力计算汇总表

3.3 同时改造省煤器和空预器

3.3.1 省煤器改造

利用省煤器区域现有空间,最大限度增加受热面,即加2圈管排(增加8根管子,重量增加约102t),改造后省煤器换热面积为14 790m2,增加50%。

3.3.1.1 增加省煤器管排对热力参数变化的影响(同表3)

增加省煤器后,在上述6种工况下热力计算值变化:省煤器出口水温平均增加约5~6℃,工质最大阻力增加9kPa,烟气侧最大阻力增加0.08kPa,对于省煤器出口水温、工质最大阻力、烟气侧最大阻力3个重要参数的影响极小。改造后省煤器出口烟气温度下降约28℃。

3.3.1.2 增加省煤器管排对省煤器结构的影响

东方电厂#1锅炉省煤器组布置在尾部后烟道内低温过热器下部。为降低锅炉排烟温度,采取在现有省煤器的基础上,利用省煤器下部蛇形管与下部集箱的空间,最大限度增加受热面,即加2圈管子共130排,增加省煤器前后结构如图2所示。

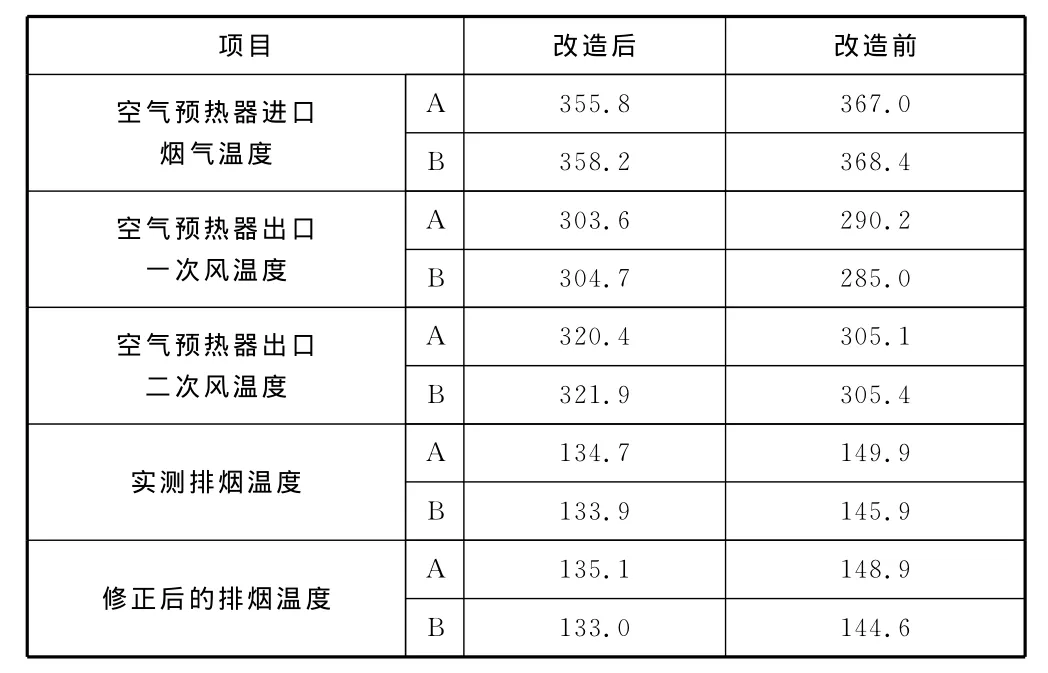

锅炉省煤器改造后,增加102t重量,因此需对省煤器的吊杆、吊点进行加固。修改前后吊杆材料、吊点载荷如表4所示。

3.3.2 空预器改造

在保持原预热器型号不变的情况下对预热器进行改造,更换热端传热元件及元件盒。措施为:将预热器热端传热元件盒由1 000mm高度更换为1 100mm高,同时将板型由原来的DU3改为FNC,并采取封堵措施,可降低排烟温度约11.7℃。

空预器改造后,空预器转子重量增加,需对空预器支撑轴承承载能力核算如下:

原预热器单台转动部分总重为240 410kg,热端传热元件改造后转动部分总重为:P0=240 410+25 000=265 410kg=2 601kN。

该预热器配支撑轴承型号为国产294/710E,其静态负荷C0=74 880kN。

可见更换换热元件后支撑轴承仍有很大余量,非常安全。

4 节能改造后试验情况

本改造工程于2010年3月完工。2010年4月,我厂继续委托西安热工研究院对#1锅炉进行改造后性能考核试验。

表4 修改前后吊杆材料、吊点载荷变化情况

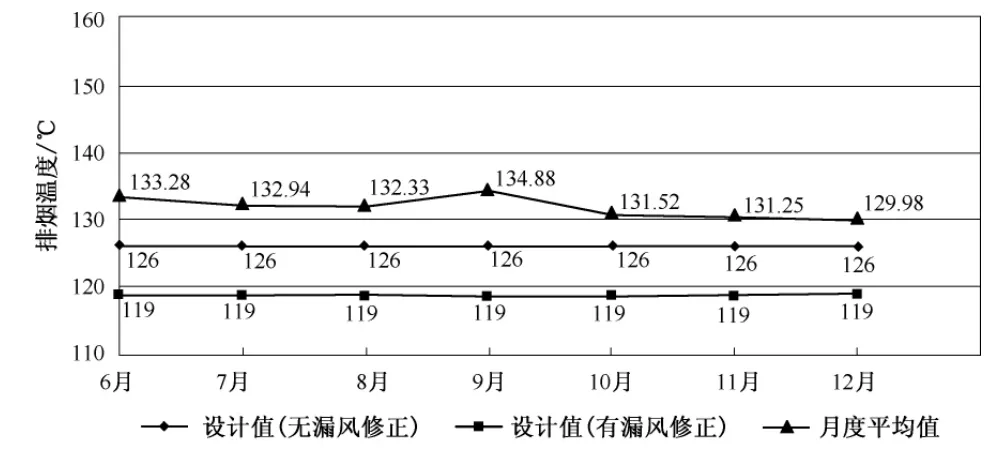

改造后BRL工况下空气预热器进出口风烟温度与改造前对比如表5所示。

表5 BRL工况下空预器进出口风烟温度与改造前对比 单位:℃

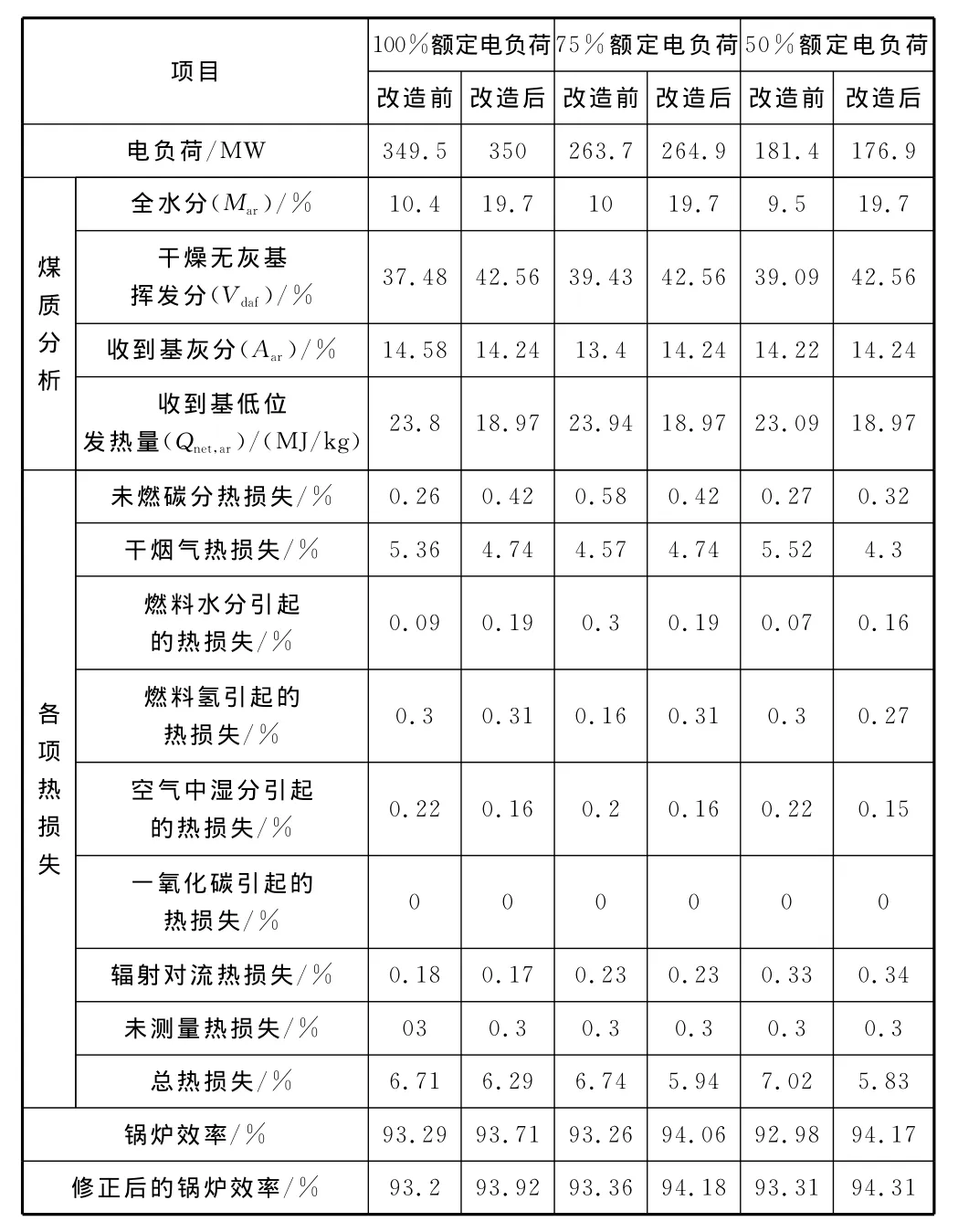

由表6可以看出,省煤器改造后其进出口给水温升较小,不影响汽水系统的安全运行。

表6 改造前后省煤器进出口给水温度在不同负荷段的温升

(1)100%额定电负荷,对进风温度、设计空气预热器进口烟气温度和空气预热器漏风率3项进行修正,改造后排烟温度比考核试验时低了12.3℃左右。在有限的空间改造省煤器及空气预热器,试验结果证明:改造已达到预期的计算结果(图3)。

图3 #1炉改造后排烟温度月度平均值与设计值对比变化趋势

(2)空气预热器进出口一次风温差上升15.9℃,由于目前燃用高水分印尼煤较多,一次风温大幅上升对满足制粉系统干燥出力、保证磨煤机出口风粉温度极为有利。

(3)空气预热器进出口二次风温差上升18.5℃,二次风温大幅上升可提高锅炉燃烧稳定及燃尽性能。

(4)由表7可以看出,改造后与改造前试验时锅炉效率结果对比:100%额定电负荷,修正后锅炉效率比考核试验时提高0.72%;75%额定电负荷,修正后锅炉效率比考核试验时提高0.82%;50%额定电负荷,修正后锅炉效率比考核试验时提高1.00%。

表7 改造前、后机组在不同电负荷情况下锅炉效率对比

5 改造后对空预器烟风道性能的影响

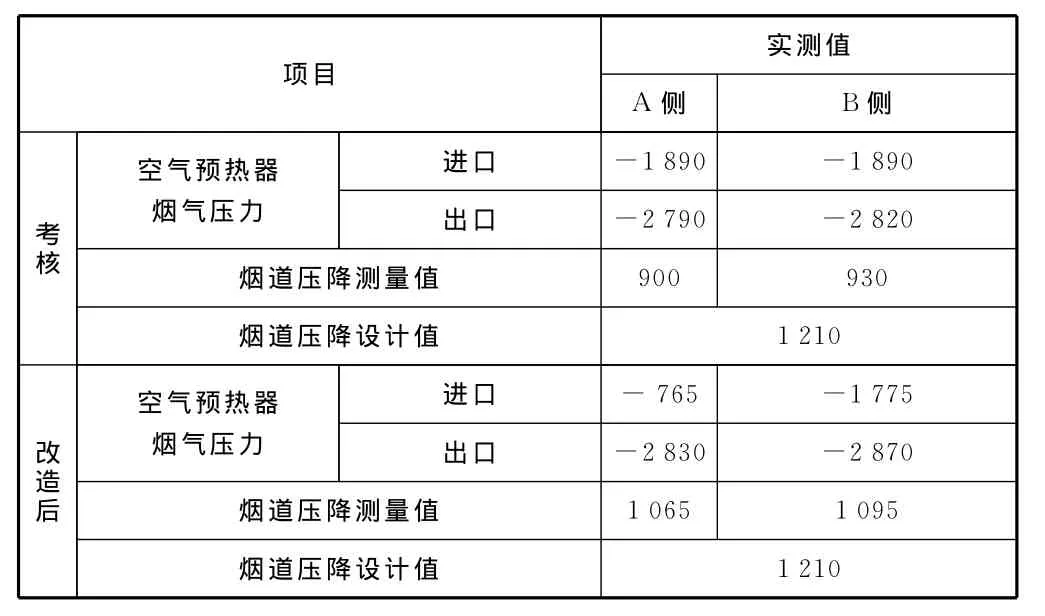

在100%额定电负荷工况下,改造前后空预器烟风道压降测试结果如表8所示。

表8 改造前后空预器烟风系统压降测试 单位:Pa

改造前,空气预热器A侧烟气压降实测值为900Pa,空气预热器B侧烟气压降实测值为930Pa,小于设计值1 210Pa。

改造后,空气预热器A侧烟气压降实测值为1 065Pa,空气预热器B侧烟气压降实测值为1 095Pa,均较考核试验时略高,仍小于设计值1 210Pa,改造后空气预热器阻力升高不多,基本不影响风机出力。

6 改造费用、工期、节能、环保效益

降低锅炉排烟温度,主要是增加省煤器管圈、更换空预器热端传热元件两部分,总投资约580万元,其中设备材料270万元、运输费50万元、安装调试及试验费260万元。

增加省煤器管圈、更换空预器热端传热元件的技术改造工作已在2010年#1机组扩大性C修中进行,改造时间为35天。

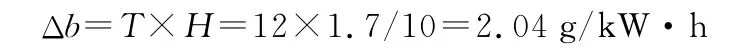

通过技术改造,降低了排烟温度及煤耗,直接经济效益计算如下:

发电标准煤耗降低值:

式中,T为锅炉排烟温度降低值,T=12℃;H为锅炉排烟温度每降10℃发电煤耗下降值,H=1.7g/(10℃)。

年节约标准煤量:

ΔB=P×t×Δb=350 000×5 000×2.04×10-6=3 570t

年经济效益:

S1=C×ΔB=750×10-4×3 570=267.75万元/年

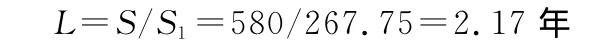

静态投资回收期:

式中,P为机组额定功率,P=350 000kW;t为机组年利用小时数,t=5 000h;C 为标煤单价,C=750元/t;S为项目总投资,S=580万元。

同时,年减少CO2排放8 200t左右,减少SO2排放80t左右。

7 结语

通过对#1锅炉空预器、省煤器节能改造,有效降低了锅炉排烟温度约12℃,提高了锅炉效率,发电标准煤耗降低2.04g/kW·h,年节约标准煤3 570t,年经济效益为267.75万元,投资回收期2.17年;同时,年减少CO2排放8 200t左右,减少SO2排放80t左右,实现了经济指标和环保指标的双优。

[1]华能海南东方电厂1号锅炉性能考核试验报告

[2]华能东方电厂运行规程

[3]华能东方电厂#1锅炉降低排烟温度技术方案可行性研究报告

[4]哈尔滨锅炉厂有限责任公司设备资料

[5]郑中甫,刘玉海.600MW超临界锅炉受热面改造与效果分析.中国设备工程,2013(9)

[6]周永刚,杨立隆,赵阳,等.锅炉尾部受热面综合改造的试验研究.热力发电,2005(9)

[7]李振强.降低锅炉排烟温度的措施及方法.热力发电,2003(7)

[8]杜承德.锅炉排烟温度高的原因分析及优化处理.华电技术,2012(10)

[9]林海涛.锅炉排烟温度高的原因及改进对策探讨.机电信息,2012(36)