炼油装置往复压缩机气量调节系统应用分析

2015-03-14王福生中国石油工程建设公司华东设计分公司青岛266071

王福生 程(中国石油工程建设公司华东设计分公司,青岛 266071)

炼油装置往复压缩机气量调节系统应用分析

摘 要为使往复压缩机适应工艺操作要求,通常采用气量调节来稳定系统管网压力。对炼油装置中往复压缩机的4种气量调节系统(旁路调节、全行程顶开进气阀调节、部分行程顶开进气阀调节、可调余隙调节)进行应用分析,分析其工作原理、系统组成、节能效果、可操作性、可靠性及设备投资等,以便工程技术人员选择往复压缩机气量调节系统时参考。

关键词往复压缩机;气量调节;旁路调节;全行程顶开进气阀调节;部分行程顶开进气阀调节;可调余隙调节

中图分类号:TH 45

文献标识码:A

文章编号:2095-817X(2015)06-0048-000

往复压缩机属于容积式压缩机,因此在压缩机选型设计时一般采用装置所需的最大容积流量作为压缩机的流量。同时根据API 618压缩机无负偏差要求,制造商一般会在确定压缩机尺寸前将流量加大3 %来弥补制造误差[1]。当实际运行中所需气量小于压缩机的排气量时,需对压缩机进行气量调节,使得压缩机的排气量适应装置操作的要求,以保持系统管网压力稳定。

目前炼油装置中往复压缩机气量调节一般有以下4种调节方式:旁路调节、全行程顶开进气阀调节、部分行程顶开进气阀调节、可调余隙调节。针对以上气量调节方式的基本原理、系统组成、节能效果、可操作性、系统安全性及设备投资进行应用分析。

1 旁路调节

旁路调节是将多余气体通过旁路管线和旁通阀返回气体入口。调节时只需开启旁通阀,全部或部分压缩气体即可返回气体入口,从而实现流量调节。这种调节方式结构简单,各级压比保持不变,保证了压缩机运行的稳定性。多余气体经过压缩后返回气体入口,浪费了这部分压缩气体的压缩功,经济性差。当大量压缩高温气体长时间返回时,还需在旁路管线上设置冷却器用于冷却高温气体。因此这种调节方式仅限于短暂运行或应急手段。

2 全行程顶开进气阀调节

利用气阀阀片顶开装置,将进气阀阀片强制顶开,使进气阀在每个工作循环过程中始终处于全开状态,吸气时气体通过进气阀进入气缸,压缩时气体通过进气阀返回气体入口,排气量为零。对于1列1级双作用气缸布置的压缩机,全行程顶开进气阀调节能够实现0、50 %、100 %三级调节。对于2列1级压缩双作用气缸布置的压缩机,全行程顶开进气阀调节能够实现0、25 %、50 %、75 %、100 %五级调节。对于2列2级压缩双作用气缸布置的压缩机,全行程顶开进气阀调节能够实现0、50 %、100 %三级调节。

全行程顶开进气阀的调节系统结构简单,操作方便,功耗主要用于克服进出气阀的阻力,能耗较小,投资较少。若是双作用气缸单侧卸荷,活塞杆将处于较长时间的单向受力状态,造成十字头销润滑不良,加速磨损。实际生产过程中常与旁路调节相结合,损失部分能量(≤25 %或≤50 %)即可实现流量调节。

3 部分行程顶开进气阀调节

3.1基本原理

如图1所示,随着活塞在压缩机气缸中的往复运动,每个气缸侧的一个正常工作循环包括:① A-B曲线为余隙容积中残留高压气体膨胀过程,压缩机进气阀和排气阀均处于正常关闭状态;② B-C曲线为进气过程,B点进气阀在气缸内外压力的作用下开启,进气管线中的气体通过进气阀进入气缸,至C点完成相当于气缸100 %容积流量的进气量,进气阀关闭;③ C-D曲线为压缩机过程,气缸内的气体在活塞的作用下压缩达到排气压力,压缩机进气阀和排气阀均处于正常关闭状态;④ D-A曲线为排气过程,D点排气阀在气缸内外压力的作用下开启,被压缩气体经排气阀进入下一级过程。如果在进气过程达到C点后,进气阀在执行器作用下仍被强制保持开启状态,压缩过程气缸中的部分气体通过被顶开的进气阀回流至进气管道而不被压缩,待活塞运动至待定的位置Cr(对应所要求的气量)时,执行器顶开进气阀阀片的强制外力消失,进气阀阀片回落到阀座上而关闭,气缸内剩余气体开始被压缩,压缩过程由Cr- Dr。气体达到额定排气压力后从排气阀排出,容积流量减少,压缩功减少。

图1 示功图Fig. 1 Indicator diagram

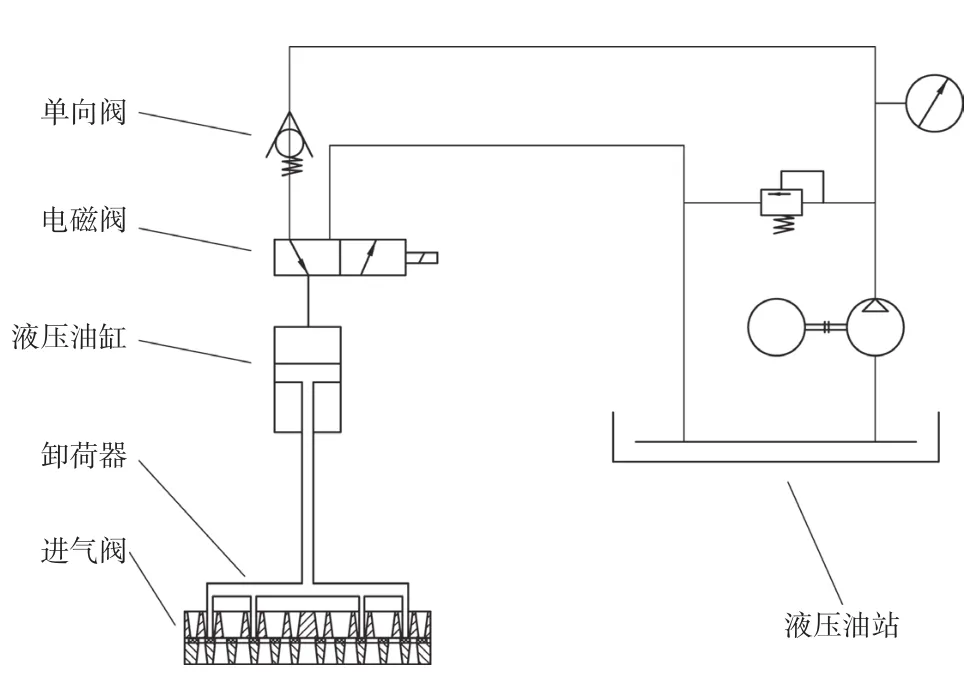

部分行程顶开进气阀调节系统的工作原理是计算机即时处理压缩机运行过程中的状态数据,并将信号反馈至执行器内电子模块,通过液压执行器来实时控制进气阀的开启与关闭时间,理论上实现0~100 %全行程范围部分行程顶开进气阀调节。在部分行程顶开进气阀调节系统的控制下,压缩机进气阀不再是依靠压差工作的自动阀,而是一个由外置动力驱动的强制阀,液压执行器及专用气阀如图2所示。

图2 液压执行器及专用气阀Fig. 2 Diagram of hydraulic actuator and special gas valve

若出现某种原因,部分行程顶开进气阀调节系统无法正常操作,专用气阀可以实现普通气阀的功能,最大限度地保障生产装置的安全运行。

3.2系统组成

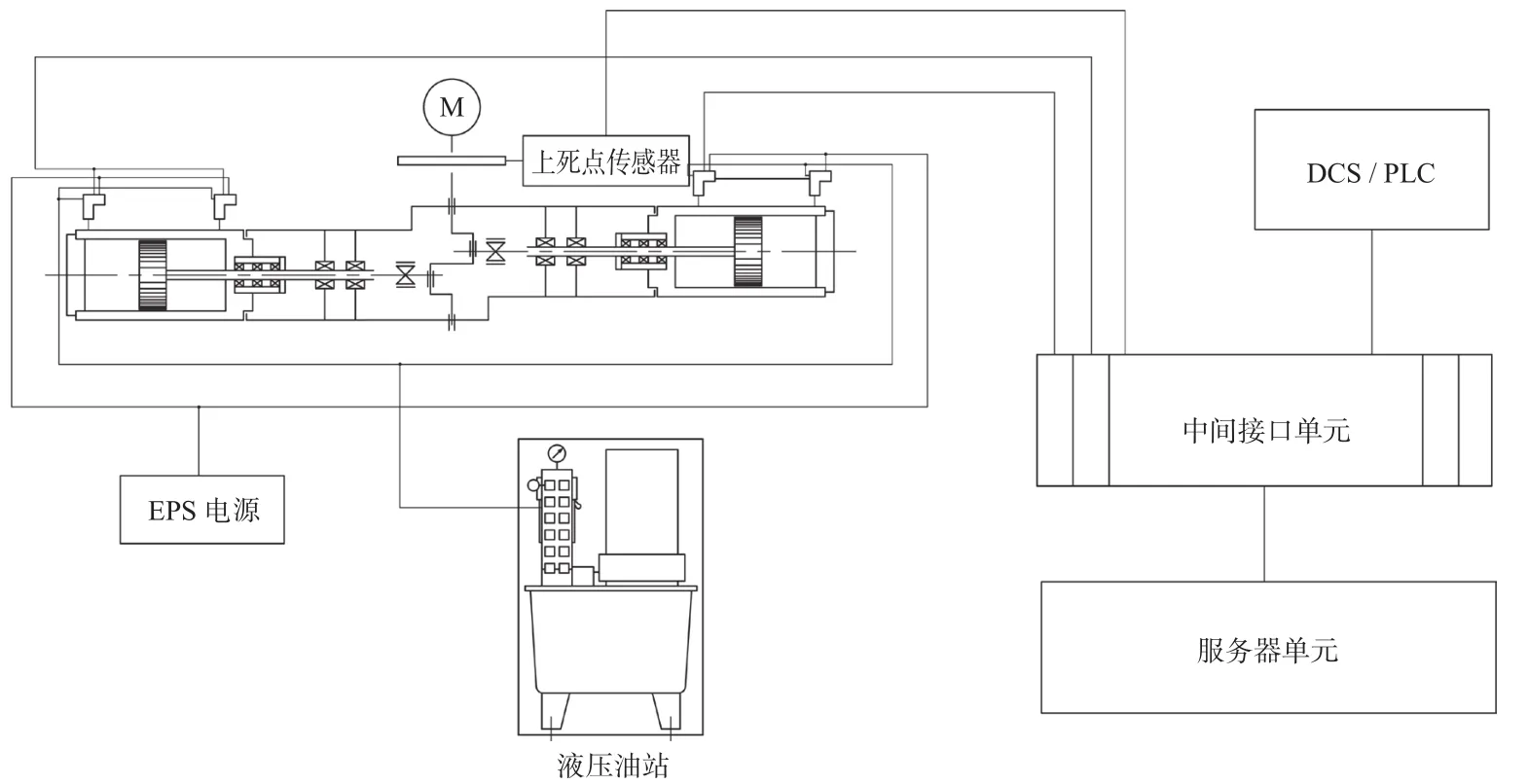

图3 系统组成Fig. 3 Diagram of system compositon

3.2.1中间接口单元

提供部分行程顶开进气阀调节系统内部和用户DCS控制系统的信号交换处理系统,承担的主要功能如下:

(1)将液压执行机构反馈的阀室温度信号,投用、报警、出错及仿真等信号传输到DCS;

(2)通过专门的软件对系统进行参数设置;

(3)接收上死点传感器拾取的曲轴转角脉冲信号已确定执行器动作的准确时间。

3.2.2液压执行器

液压执行器是一组通过卸荷器对气阀产生作用的部件总和,由液压油站提供实现该动作功能所需的机械动力,中间接口单元进行实时控制,EPS提供电源。它由阀室、电气室和密封室三部分组成。

3.2.3液压油站

液压油站提供高压液压油向执行器提供机械动力。通过内置齿轮油泵的作用把液压油的压力从常压提升到10 MPa左右(最高为20 MPa,准确设定值取决于压缩机中受控的最高一级的进气压力)。在液压油供油及回油管路上均安装有隔膜蓄能器来稳定油压。液压油站油压、油温需在DCS上实时显示,并在DCS中组态设油压低、油温高、油位低报警或联锁停液压油站。液压油站包含电机、温度变送器、压力变送器、液位开关、过滤器、油箱等部件。

3.2.4上死点传感器

在部分行程顶开进气阀调节系统中,上死点传感器传递活塞在气缸中的即时位置。为使上死点传传感器能获取到信号,需要在压缩机飞轮上打孔或安装小螺栓。上死点传感器信号传入中间接口单元进行处理后与从DCS或其它控制器来的各级控制信号进行计算,然后由现场总线传于执行机构以控制进气阀的实际启闭。

3.2.5服务器单元

通过专用调试软件对部分行程顶开进气阀调节系统的组态设置,使中间接口单元适用一个特定的场合要求,同时也可用于系统调试和故障诊断工作。

3.3可操控性

压缩机装备部分行程顶开进气阀调节系统后,通过液压执行器及DCS控制系统可实现压缩机排量20 % ~ 100 %范围内无级调节,压缩机的气量调节简化到仅需输入期望的压力设定值,系统及自动跟踪并稳定该值。部分行程顶开进气阀调节系统能够实现压缩机的平稳加载、无冲击切换及停机,各项参数更稳定。

3.4可靠性

在部分行程顶开进气阀调节系统控制下,压缩机部分负荷工作时,同一级的轴侧气缸和盖侧气缸轮流卸荷,活塞杆受力将处于交变状态,十字头销一直处于良好的润滑状态,大大延长十字头销的使用寿命[2]。若由于某种原因部分行程顶开进气阀调节系统无法正常操作,专用气阀可以实现普通气阀的功能,最大限度地保障生产装置的安全运行。

3.5设备投资

由于需要精确计算顶开进气阀阀片的时间、执行器动力快速高频切换、执行部件的快速响应(毫秒级),因此对控制器和电磁阀都有极高的要求,设备投资高。

4 可调余隙调节

4.1基本原理

如图4所示,A-B-C-D-A表示存在余隙容积Vo时每个气缸侧的一个工作循环。由于有余隙容积Vo的存在,使工作活塞在右行之处,因留存在余隙容积内的气体压力大于进气管道的压力而不能吸入气体,直到活塞右行到位置B时,气缸内气体体积由Vo膨胀到VB、压力由PA下降到PB时才开始进气。

图4 示功图Fig. 4 Indicator diagram

当需要减少排气量时,可以增加余隙容积到Vr。活塞右行到位置Br时才开始进气,Br- C为吸气过程,容积流量减少,压缩功减少。在A-Br膨胀循环过程中,气体对压缩机活塞作功,减轻了曲轴连杆的负载。压缩过程活塞力的增加速率小于余隙容积为Vo时的速率。

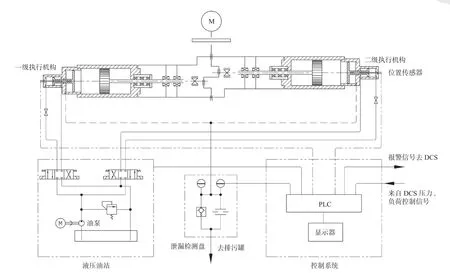

图5 系统组成Fig. 5 Diagram of system compositon

4.2系统组成

4.2.1执行机构

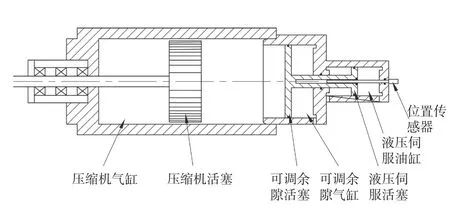

由余隙缸、余隙活塞和液压缸等组成,如图6所示。

图6 可调余隙执行机构Fig. 6 Diagram of adjustable clearance regulated actuator

4.2.2电液控制系统

可以根据主控变量或通过手动给定参数,通过可编程控制器、电磁阀、位置传感器、伺服油缸组成的电液控制系统,使余隙缸活塞按输入信号作直线位移,从而实现各级余隙容积变化的伺服控制,最终实现压缩机排气量和级间压缩比的控制。

4.2.3液压油站

包括电动机、油泵、蓄能器、油箱等,油泵工作采取间歇式工作设计,油泵根据设定的联锁启停油压大小自行运转。

4.2.4泄漏检测系统

通过限流孔板、压力变送器、限压排放单向阀组成泄漏检测系统,在线检测执行机构泄漏状况。也可通过现场操作就地排放阀直观检测泄漏。

4.3可操作性

实际操作时可根据需要选择DCS远程控制、现场自动控制、现场手动控制3种方式;对双作用气缸来说,通过控制余隙活塞的位置可实现压缩机排气量60 %~100 %范围内无级调节;余隙调节时间慢,大约30~50 min,无法快速应对生产处理量调整时新氢量的变化,故需保留部分返还量。

4.4可靠性

采用普通的电液控制系统,没有高速运动部件,故障率低;增加余隙降低了压缩机压缩和膨胀过程速率,改善了压缩机曲轴、连杆机构受力。

4.5设备投资

采用普通的电液控制系统,设备投资相对部分行程顶开进气阀调节系统低。

5 总结

(1)旁路调节。系统简单;流量可连续变化,各级压缩比不变,保证了压缩机的稳定运行;但浪费多余部分气体压缩功,经济性差。一般仅限于短暂运行或应急手段。

(2)全行程顶开进气阀调节。系统简单;只能有级调节(三级或五级),且气缸单侧卸荷,活塞杆将处于较长时间的单向受力状态,造成十字头销润滑不良,加速磨损;损失部分压缩功;实际生产过程中常与旁路调节相结合。

(3)部分行程顶开进气阀调节。系统复杂,需要增加气阀执行机构和控制系统;调节范围广(运行范围20 %~100 %),节能效果显著;由于需要精确计算顶开进气阀阀片的时间、执行器动力快速高频切换、执行部件的快速响应(毫秒级),因此对控制器和电磁阀都有极高的要求,设备投资高。 因其调节范围广,节能效果显著而被广泛应用。

(4)可调余隙调节。系统复杂,需要增加可调余隙气缸、控制系统和泄露装置;可实现无级调节,达到节能的目的[3],但调节范围有限(运行范围60 %~100 %);增加余隙降低压缩机压缩和膨胀过程速率,改善了压缩机曲轴、连杆机构受力。设备投资相对部分行程顶开进气阀调节系统低。因其设备投资相对部分行程顶开进气阀调节低、节能效果显著,在满足调节范围的前提下逐渐被应用。

参考文献

[1] API 618, Reciprocating Compressors for Petroleum, Chemical,and Gas Industry Services[M]. 2007,Annex B, 113.

[2] 周杰, 陈学安. HydroCOM 调节系统在蜡油加氢裂化装置新氢压缩机的应用[J].广州化工,2013,41(15):187-190.

[3] 赖通荣, 游碧龙. 炼油装置往复式压缩机余隙容积自动无级调节及节能改造[J].石油化工设备技术,2010,31(6):41-43.

Application Analysis of Gas Capacity Regulation System for Reciprocating Compressor Used in Oil Refineries

Wang Fusheng, Cheng Min

(CPECC East-China Design Brach, Qingdao 266071)

Abstract:To make reciprocating compressor reach the requirements in process, usually, the treated gas capacity is regulated so as to stabilize the pressure in piping-net. In this article, four capacity regulation systems, which are bypass regulation, press-off inlet valve regulation within whole stroke, press-off inlet valve regulation within partial stroke and adjustable clearance regulation, for reciprocating compressor used in oil refineries were analyzed. The analysis included working principle, system configuration, energy saving effect, operation feasibility, reliability and equipment invest cost. The results may be used as references for the selection of gas capacity regulation system in reciprocating compressor.

Keywords:reciprocating compressor; gas capacity regulation; bypass regulation; press-off inlet valve regulation within whole stroke; press-off inlet valve regulation within partial stroke; adjustable clearance regulation

作者简介:王福生(1983—),男,工程师,从事旋转机械的工程设计及研究。

收稿日期:2015-03-11