离心力影响下的高速主轴-拉杆系统动态特性

2015-03-14李特芮执元雷春丽胡赤兵刘军

李特,芮执元,雷春丽,胡赤兵,刘军

(1.兰州理工大学数字制造技术与应用省部共建教育部重点实验室,730050,兰州; 2.兰州理工大学机电工程学院,730050,兰州)

离心力影响下的高速主轴-拉杆系统动态特性

李特1,2,芮执元1,2,雷春丽1,2,胡赤兵1,2,刘军1,2

(1.兰州理工大学数字制造技术与应用省部共建教育部重点实验室,730050,兰州; 2.兰州理工大学机电工程学院,730050,兰州)

为进一步明确离心力对主轴系统动态特性的影响,以高速主轴-拉杆系统为对象,建立了刀柄的接触力学模型,考虑了碟簧在离心力作用下产生的径向伸展,并计算了该变形导致的拉力随主轴转速的变化关系。在此基础上,讨论了刀柄接触应力随初始拉力、动态夹紧力的变化规律,揭示了上述变化对主轴系统自然频率的影响。结果表明:碟簧的径向伸展会造成刀杆拉力的减小,但减小的程度受碟簧规格和初始拉力的影响,对于拉紧力较小的超高速主轴,该影响较为显著,而对于拉紧力较大的普通主轴,该影响可以忽略;静、动态夹紧力的夹紧效率随摩擦因数的增大而降低;动态夹紧力可显著提升接触应力,但过高的夹紧力反而会加大接触间隙,降低结合部阻尼,导致主轴系统自然频率的减小。

高速主轴;拉杆;离心力;碟簧;接触应力;自然频率

切削技术的快速发展要求主轴在具有较高转速的同时具有高刚性,以抵抗受迫振动,避免切削颤振。主轴系统的刚度不仅取决于各部件的刚度,更依赖于各结合部的刚度特性。对加工中心而言,影响主轴系统刚度的两大因素分别为主轴-轴承系统和拉杆系统[1]。主轴-轴承系统的刚度由轴承类型、布置形式、预紧力和过盈量等因素决定,而拉杆结构的刚度则取决于初始拉力和主轴-刀柄、刀柄-刀具结合面的刚度。在高转速下,主轴-轴承与主轴-刀柄的联结状态都会因各自的离心膨胀而变化,造成结合部刚度的改变,从而影响总刚度。目前,多数文献着重研究主轴-轴承系统的动、热特性,并以高速时离心力作用下轴承的“刚度软化”和摩擦生热为代表,取得了一系列丰硕成果。刀柄系统的研究主要包括对主轴-刀柄结合部的动力学建模和因离心膨胀所造成的结合部“刚度软化”效应的分析,前者以弹簧-阻尼单元模拟结合部的刚度特性,但建模多基于静态而忽略了主轴转动引起的“刚度软化”效应,后者主要分析高主轴转速下结合部的接触特性,如主轴和刀柄的离心膨胀对接触应力及结合面接触率的影响,以及确定刚度丧失时的“临界转速”,研究通常以SK刀柄或HSK刀柄为对象。传统7/24锥度的SK刀柄由于高速时过大的径向膨胀使得接触刚度下降过快,而HSK刀柄则克服了这一缺点,并因其独有的两面定位和高夹紧效率而被广泛应用。张松等利用有限元技术分析了离心力对结合部接触应力分布规律的影响[2];王贵成等深入研究了HSK刀柄的刚度特性和抗弯能力[3];张国军等建立了基于HSK刀柄的临界转速模型和可靠性模型,分析了夹紧力和过盈量对二者的影响,并得到了可靠度随主轴转速的变化规律[4]。但是,多数文献只考虑了主轴和锥面的径向膨胀,而忽略了夹爪所产生的动态夹紧力对刀柄接触特性的影响,更没有考虑该夹紧力和拉杆拉力对整个拉杆系统动态特性及主轴系统的影响。Jiang等指出,随着主轴转速的提高,只对主轴-轴承系统建模已经不能满足高精度的要求,而考虑拉杆系统的双转子模型则能较好地预测主轴系统的动力学特性[5]。以往的设计和研究通常认为拉杆的初始拉力是恒定的,未考虑动态效应和离心力的影响,而拉力是由碟簧形变产生的,主轴高速旋转时的离心力不仅会使主轴和刀柄膨胀,还会引起碟簧的轴向压缩和径向伸展,因此初始拉力也会随之改变。文献[1]中分析了离心力对拉杆系统拉力的影响,发现随着主轴转速升高,离心力的增大会造成动态拉力的下降,从而影响到刀柄的夹持效率,并推测夹紧效率受到摩擦力的显著影响;文献[6]讨论了某型号主轴拉杆的拉力在离心力作用下的变化,指出该变化是由碟簧的径向伸展引起的。拉力的改变不仅会影响动、静态夹紧力,改变刀柄结合面的接触特性[7],还会使主轴频率发生变化[8],从而对主轴的整体动态特性产生不可忽略的影响。因此,有必要在考虑拉力变化的基础上分析刀柄结合部的接触特性和刀杆系统的动力学特性,以及这2种特性的变化对主轴整体性能造成的影响。

本文从拉杆系统的结构出发,以HSK A63刀柄系统为研究对象,建立了考虑动态夹紧力的主轴-刀柄接触力学模型和主轴-刀杆三维实体模型,以主轴高速旋转时的离心力为诱因,研究了碟簧径向伸展引起的拉紧力减小现象和动态夹紧力影响下的刀柄-主轴接触特性,以及这些因素影响下的主轴整体动态特性,旨在完善主轴系统的动态特性研究。

1 离心力作用下的旋转部件力学模型

1.1 主轴-刀柄装配关系

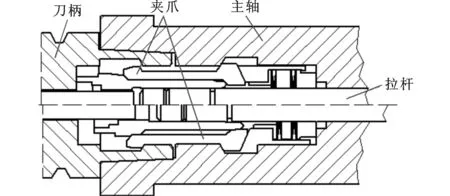

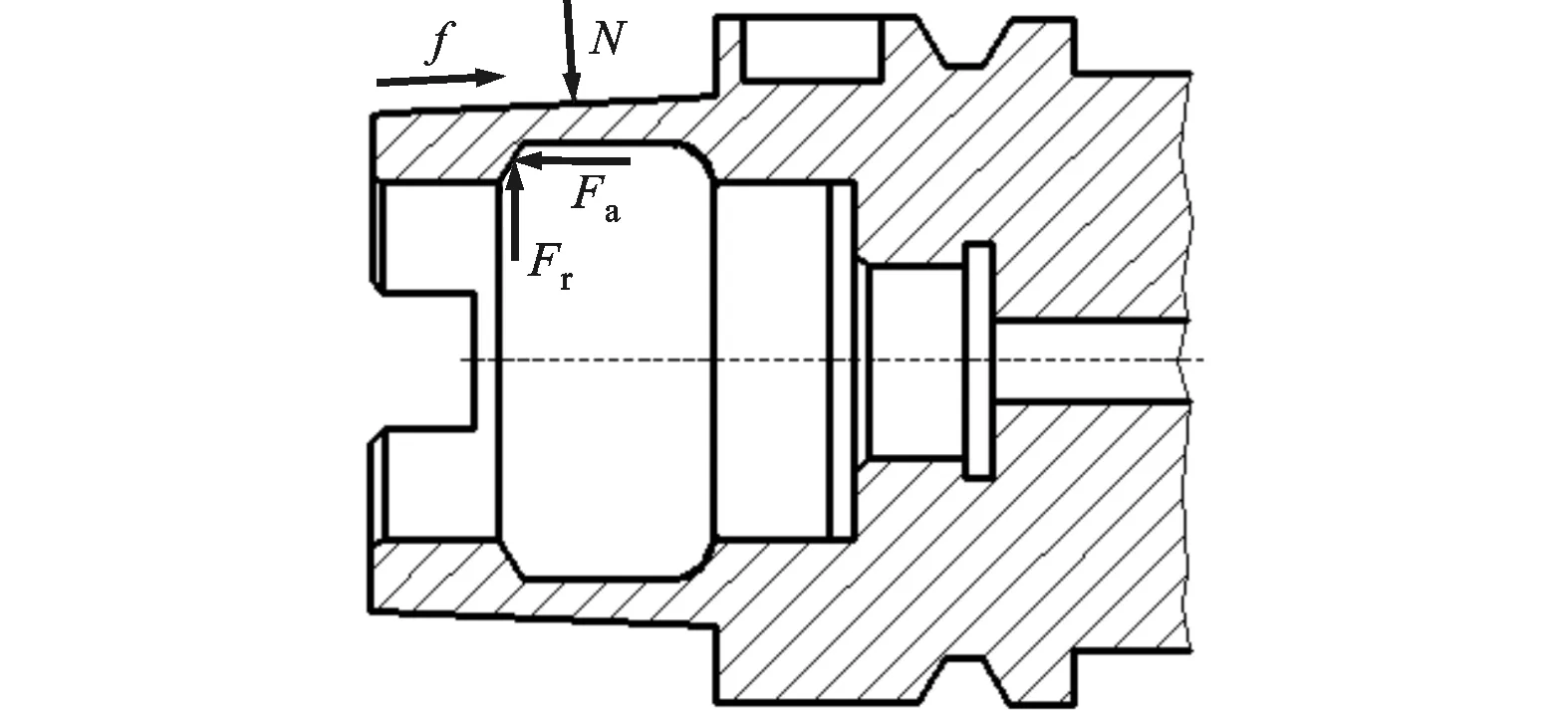

图1所示为主轴-HSK A63刀柄装配关系示意图,左端显示了主轴-刀柄的连接,其上、下两半部分分别为未拉紧与拉紧时的状态。拉杆的拉力由碟簧变形产生,刀柄与主轴采用膨胀式夹紧机构连接,拉杆受力向右移动时会带动夹爪张开,夹爪楔面与刀柄孔的30°锥面相接触,同时刀柄端面与主轴端面贴紧,从而实现两面定位与夹紧。

图1 主轴-HSK A63刀柄装配示意图

1.2 碟簧的静弹性变形与离心变形

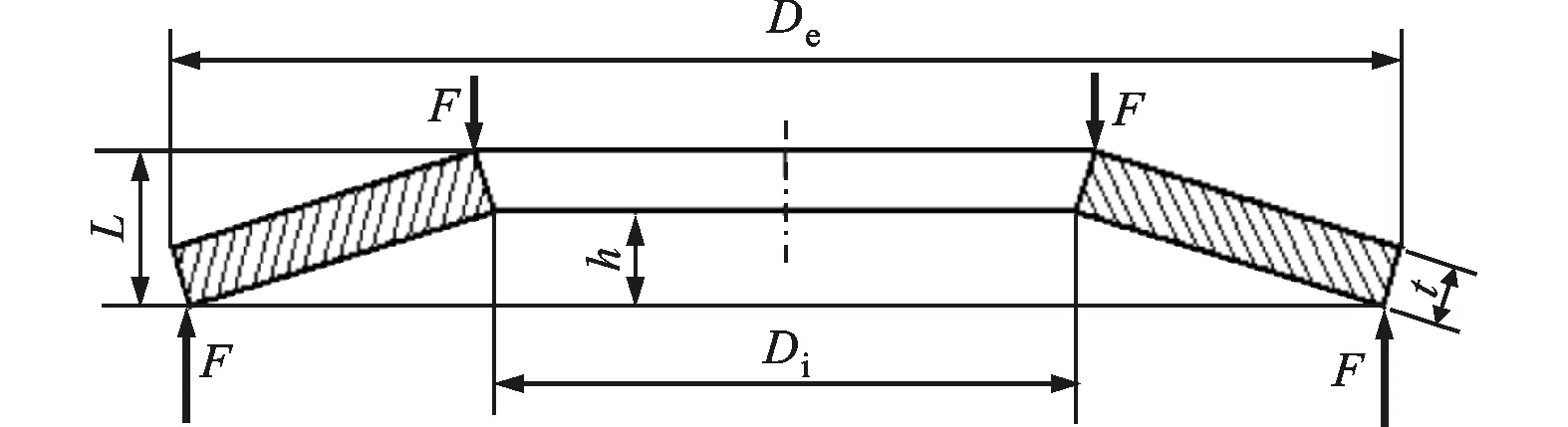

碟簧的变形和拉力的改变会影响主轴-刀柄结合部的刚度和切削性能,因此在高速精密主轴的设计和加工中应考虑这部分变化[6]。图2为碟簧示意图。

图2 碟簧示意图

Almen和Laszlo建立了静态时碟簧变形量δ与弹力Q的关系式[9]

(1)

式中:E为弹性模量;ν为泊松比;h为未变形时的自由高度;t为碟簧厚度;

(2)

(3)

(4)

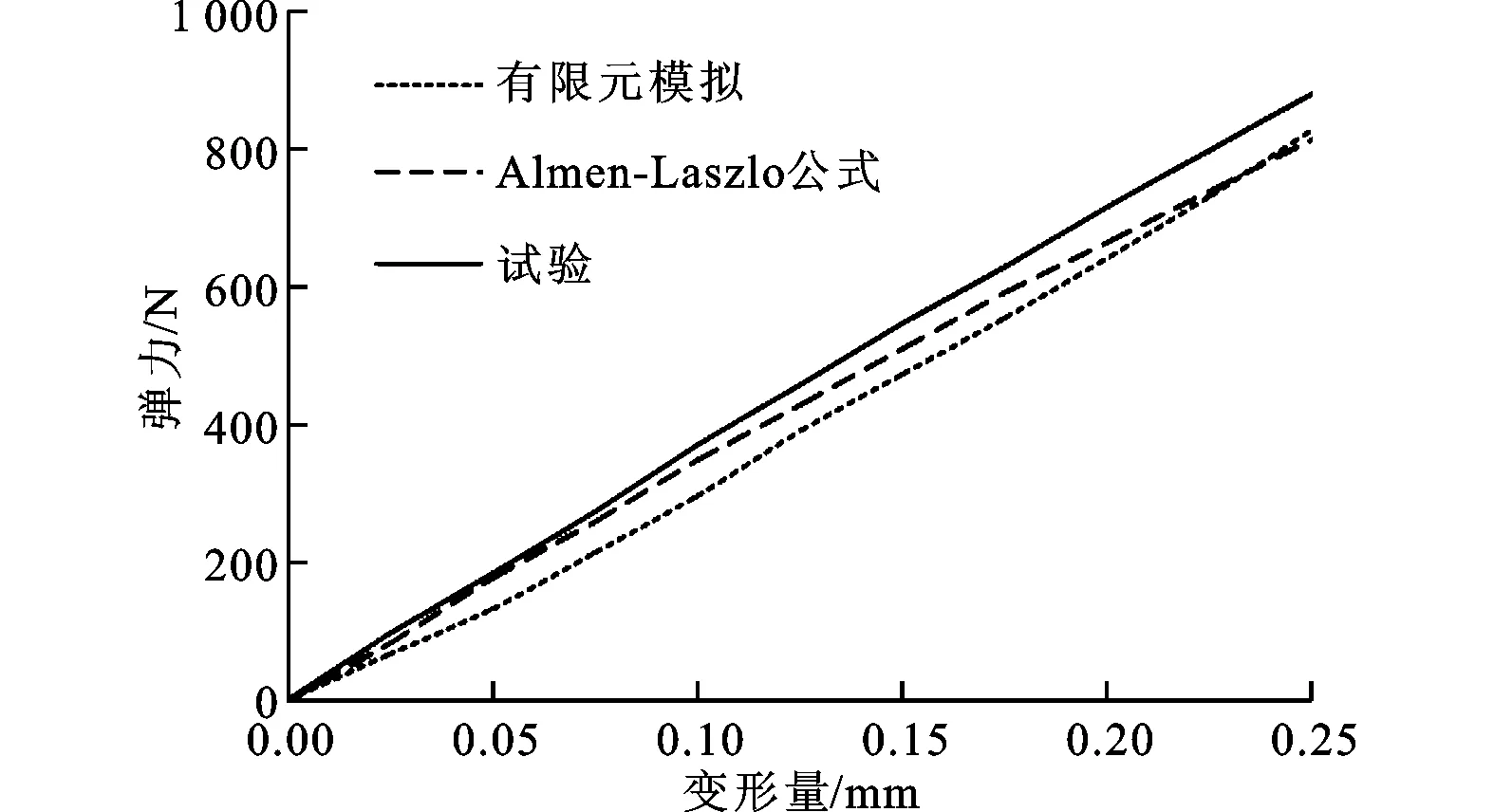

r2和r2分别为碟簧的内圈半径和外圈半径。若碟簧材料为50CrVA,则相应的参数为E=2.06 GPa,ν=0.3,ρ=7.86 g/cm3。Almen等通过试验证明,Q-δ关系式在不考虑摩擦的情况下能较好地反映碟簧的变形与弹力关系。此外,众多学者已证明,有限元模型也可以精确模拟碟簧的上述关系[6,10]。Bagavathiperumal等在考虑几何非线性的基础上以有限元法模拟了碟簧的弹性变形,模拟结果与试验及理论结果非常接近[10],说明有限元软件能精确模拟碟簧的静、动态性能。图3为式(1)的计算结果与有限元模拟结果的比较,可见二者非常接近,当变形量为0.25 mm时,弹力值仅相差7.7%。因此,本文也利用有限元模型来分析碟簧受离心力作用时的变形及其与弹力的关系。

图3 碟簧变形量与弹力的关系[6]

1.3 夹爪的静、动态夹紧力

高速加工时HSK刀柄的受力状况如图4所示,所受到的夹紧力来自两部分:一部分为初始夹紧力,由碟簧变形产生的拉力引起;另一部分由离心力引起,为动态力。

图4 刀柄受力示意图

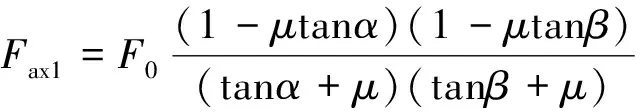

文献[11]推导了初始拉紧力F0与静、动态夹紧力N2、Nc的关系,认为N2=1.29F0,Nc=Fc/2sinα(Fc为夹爪所受的离心力),然而却忽略了结合面间的摩擦效应。考虑摩擦作用的静、动态夹紧力可分别表示为[12]:

(5)

(6)

(7)

Frad2=Fc=mrω2

(8)

总夹紧力Fa=Fax1+Fax2

(9)

Fr=Frad1+Frad2

(10)

以上各式中:α为拉杆椎体的楔角;β为夹爪斜面的楔角;r为夹爪到旋转中心的距离;m为夹爪的质量;ω为旋转角速度;μ为夹爪楔面与内夹紧面间的摩擦因数。由1.2节可知,高速旋转时初始夹紧力会因碟簧的伸展而改变,不再是常量,故可将F0记为F0(δ0),δ0为碟簧离心变形量。因此,夹紧力的变化由初始拉力的改变和动态夹紧力的改变两方面引起。由式(8)可知,动态夹紧力与主轴转速成二次方关系,主轴转速越高,动、静态夹紧力之比就越大。

1.4 主轴-刀柄结合面的接触应力模型

因刀柄和主轴结合部的锥度很小,可将二者视为两个空心圆盘,根据弹性力学理论可知,当二者回转时,外圆盘的径向膨胀量总是大于内圆盘的膨胀量,因此需要预加过盈量和初始夹紧力以保证二者的良好接触。于是,接触应力同样也由两部分组成:一部分由实际过盈量产生,另一部分由夹爪的实际夹紧力产生。

1.4.1 过盈量产生的接触应力 实际过盈量产生的接触应力可按轴对称平面应力问题求解,可以表示为[13]

(11)

式中:ρ为材料的密度;ν为泊松比;Δ为初始过盈量;a、b、c分别为刀柄内、外径和主轴外径。

1.4.2 实际夹紧力产生的接触应力 文献[4]推导了实际夹紧力和接触应力的关系,但是忽略了楔形面间的摩擦力,有可能导致结果不准确。由动态夹紧力导致的接触面正压力为[4]

N=Fasin2.87°+Frcos2.87°-0.75F0sin2.87°

(12)

根据圣维南原理,正压力N可等价为刀柄外锥面所受的均布分力,因此将式(9)、式(10)代入式(12),可得

N={[0.05(1-μtanβ)+(tanβ+μ)][F0(1-

μtanα)+Fc(tanα+μ)]}/[(tanα+μ)(tanβ+

μ)]-0.038F0

(13)

(14)

A=π(R1+R2)l

(15)

以上各式中:A为刀柄外锥面面积;R1、R2分别为刀柄大、小端半径。因此,总接触应力为两项应力之和,即

P=P1+P2

(16)

2 动力学分析

2.1 碟簧在离心力作用下的变形与拉力

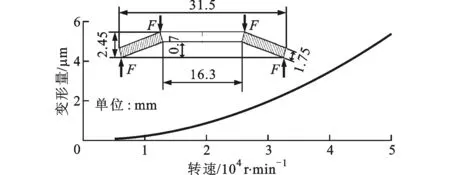

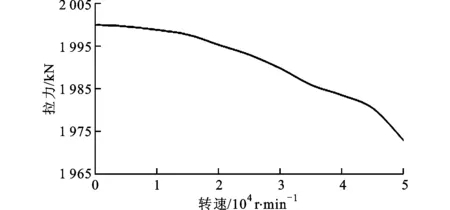

由1.2节的分析可知,离心力的存在会使得碟簧径向伸展,从而导致轴向变形量进一步增大,但是该变形在实际加工中却难以测量,因此有限元成为了重要的分析手段。为说明该变形程度的大小,分别模拟0~50 000r/min范围内单个碟簧和成组复合碟簧的变形量及其对应的拉力变化,设置主轴转速作为唯一边界条件,材料性能与1.2节中的相同。图5a所示为单个碟簧变形量随主轴转速的变化关系,可见随着主轴转速的升高,碟簧变形增加,在50 000r/min时变形量为5.39μm,拉力相应下降了1.7%,如图5b所示。

(a)碟簧变形量随主轴转速的变化

(b)拉力随主轴转速的变化图5 碟簧变形量和拉力随主轴转速的变化关系

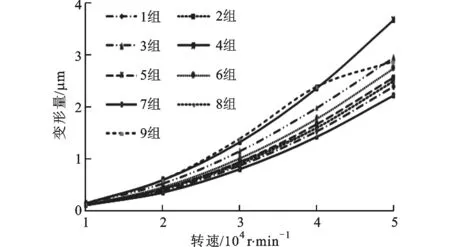

图6 9组复合碟簧变形量比较

拉杆拉力通常由数片或数十片组合碟簧的变形产生。忽略摩擦,分别对组合数目从2至18的9组复合碟簧进行分析,结果表明:碟簧变形随主轴转速的上升而增大;在同一主轴转速下,变形随组合数目的增加变化缓慢,且以两端变形最大,而中间部分变形较小,这可能是由于内部各碟簧相互作用的结果。由图6可见,除第4组外,其他几组的最大变形量相差不大,都处于2~3μm区间,而HSKA63刀柄所需拉紧力至少为18kN,因此主轴转速为50 000r/min时碟簧变形引起的拉力减小量小于等于0.1%,可见对于该主轴结构,由碟簧变形引起的拉力减小并非是影响其刀柄接触特性的主要因素。

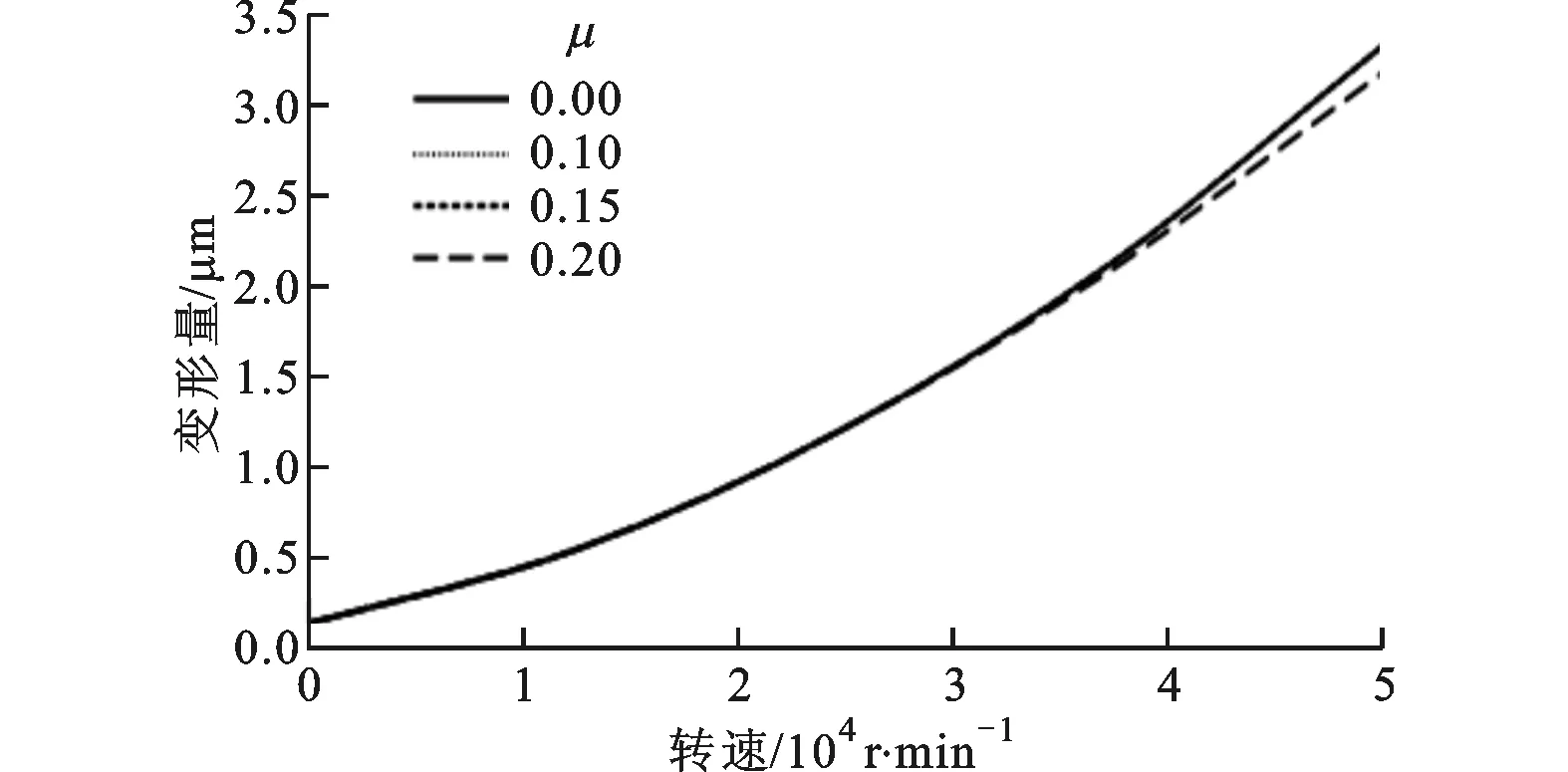

碟簧的变形程度受其规格及摩擦因数等多种因素制约,图7所示为同种材料(50CrV4)的复合碟簧(6片)在不同摩擦因数和规格影响下的变形规律。由图7a可见,摩擦因数对碟簧离心变形的影响较微弱,这与文献[14]的研究结果一致,因此可忽略摩擦因素的影响。对比图7b中的2条曲线可以发现,若忽略厚度的影响,大直径碟簧在同一主轴转速下的变形量大于小直径碟簧的变形量,可见碟簧变形还与其规格有关。结合图6、图7可以看出,当主轴转速高于20 000r/min时,碟簧变形速率加快,但不同刀柄所需的拉力各异,致使相对变形率差异较大,因此,虽然大规格碟簧的变形程度更大,但与更高的拉力相比,该变形引起的拉力减小现象并不显著。由此可知,主轴转速是决定碟簧变形和拉力减小的最主要因素。文献[6]表明,对于某型号的PCB钻孔主轴,当转速为300 000r/min时碟簧产生的拉力减小量占总拉力的4%。与本文的结论对比可知:碟簧变形引起的拉力减小现象对于以超高速为主的钻削主轴更为明显,值得重视,而对主轴转速较低的铣削主轴的影响则不明显。

(a)考虑不同摩擦因数的碟簧变形曲线

(b)不同规格碟簧随主轴转速的变形曲线图7 多种因素作用下碟簧的变形关系

2.2 动、静态夹紧力

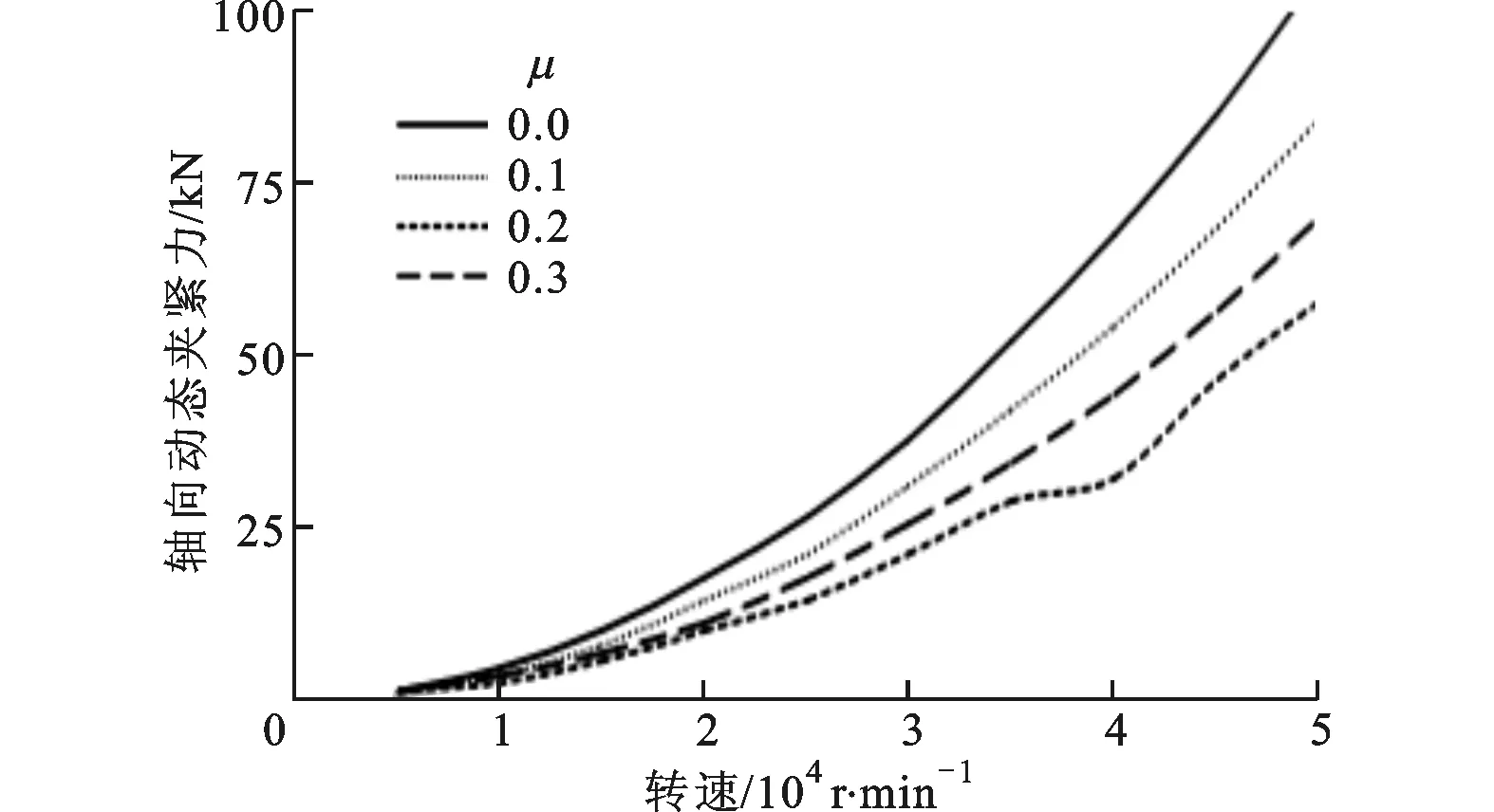

对于HSKA63型刀柄,其夹爪质量m=153.3 g,到转轴的距离r=14.56 mm,楔角β=30°[11]。将这些参数值代入式(7)、式(8)可得径向及轴向的动态夹紧力,如图8所示。从图中可见,动态夹紧力与主轴转速呈二次方关系,但摩擦状况对轴向力影响显著,同一主轴转速下轴向动态力随摩擦因数的增大呈减小趋势。

(a)径向动态夹紧力随主轴转速的变化

(b)不同摩擦因数下轴向动态夹紧力随主轴转速的变化图8 动态夹紧力随主轴转速的变化关系

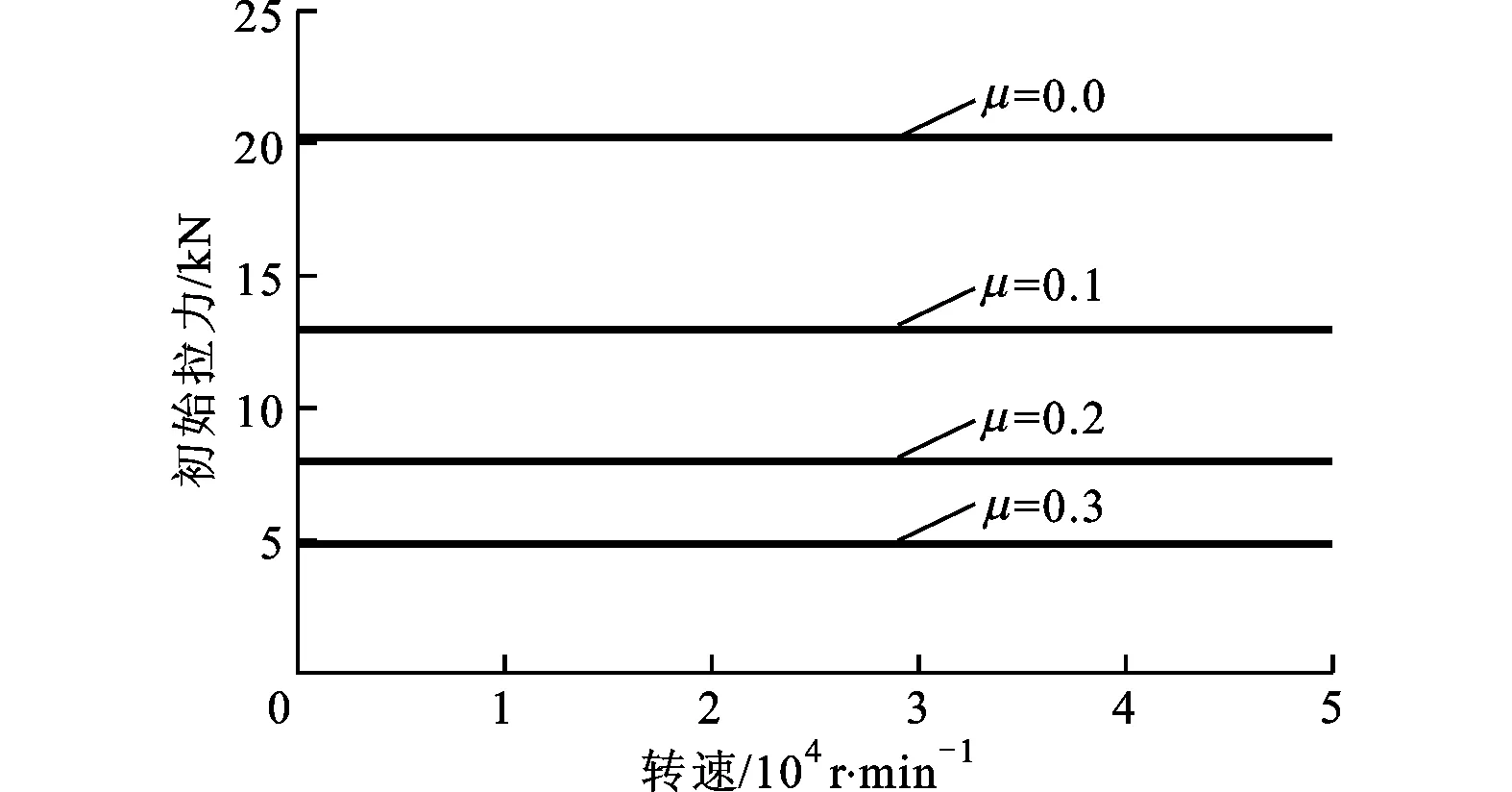

图9 初始拉力随主轴转速的变化关系

由上述分析可知,碟簧的径向伸展使得初始拉力F0也为变量,其随主轴转速的变化关系如图9所示。从图中可以看出,对于HSK A63刀柄,0.1%的拉力减小量虽不会影响静拉力的改变,但该力的大小却受摩擦因数的强烈影响,随摩擦因数增大,静态夹紧力下降,拉紧效率急剧下降。在不改变楔角的前提下,要提高静态夹紧力,需提高楔面加工精度以达到减小摩擦因数的效果。比较动、静态夹紧力的变化规律可知,虽然静态夹紧力也随主轴转速下降,但其下降程度与动态夹紧力相比过小,对结合部接触应力的影响可以忽略。通过以上分析可以得到如下结论:相对于超高速主轴,普通高速电主轴的初始拉力随主轴转速变化不明显,对结合部接触状况影响不大,而超高速电主轴在设计和使用阶段则需要考虑该变化所引起的结合部刚度下降现象。夹紧力减小不仅降低结合部的接触刚度,还会造成切削点偏移,对于使用电主轴的滚齿机床,则会导致窜刀量的改变,引起齿廓误差和刀具的不均匀磨损。

2.3 接触间隙和接触应力分布

接触间隙和接触应力是刀柄连接性能好坏的标志,过大的间隙和接触应力会降低结合面可靠性,削弱加工精度,还会造成刀柄的破坏,因此有必要研究不同参数下间隙和应力的大小及分布。

2.3.1 静拉力作用下的接触间隙和接触应力分布为能更真实地模拟夹爪对夹紧效果的影响,需建立包含夹爪的三维实体模型。建模时忽略内孔、键槽等几何特征,因刀柄为轴对称回转体,故可只建立1/2模型以减小体积并提升计算速度。所建模型如图10所示。分别建立夹爪与刀柄内孔30°斜面、主轴内楔面以及刀柄和主轴间的接触对,约束主轴右端面,在夹爪端面施加轴向力,由此得到静拉力模型;去除轴向力,为回转体施加转速,即得到夹爪离心力作用下的动态夹紧模型。同时,需对该1/2模型做对称处理。各部件材料参数为:密度ρ=7.86 g/cm3,弹性模量E=2.06 GPa,泊松比ν=0.3,结合面摩擦因数μ=0.15。

图10 刀柄的1/2三维模型

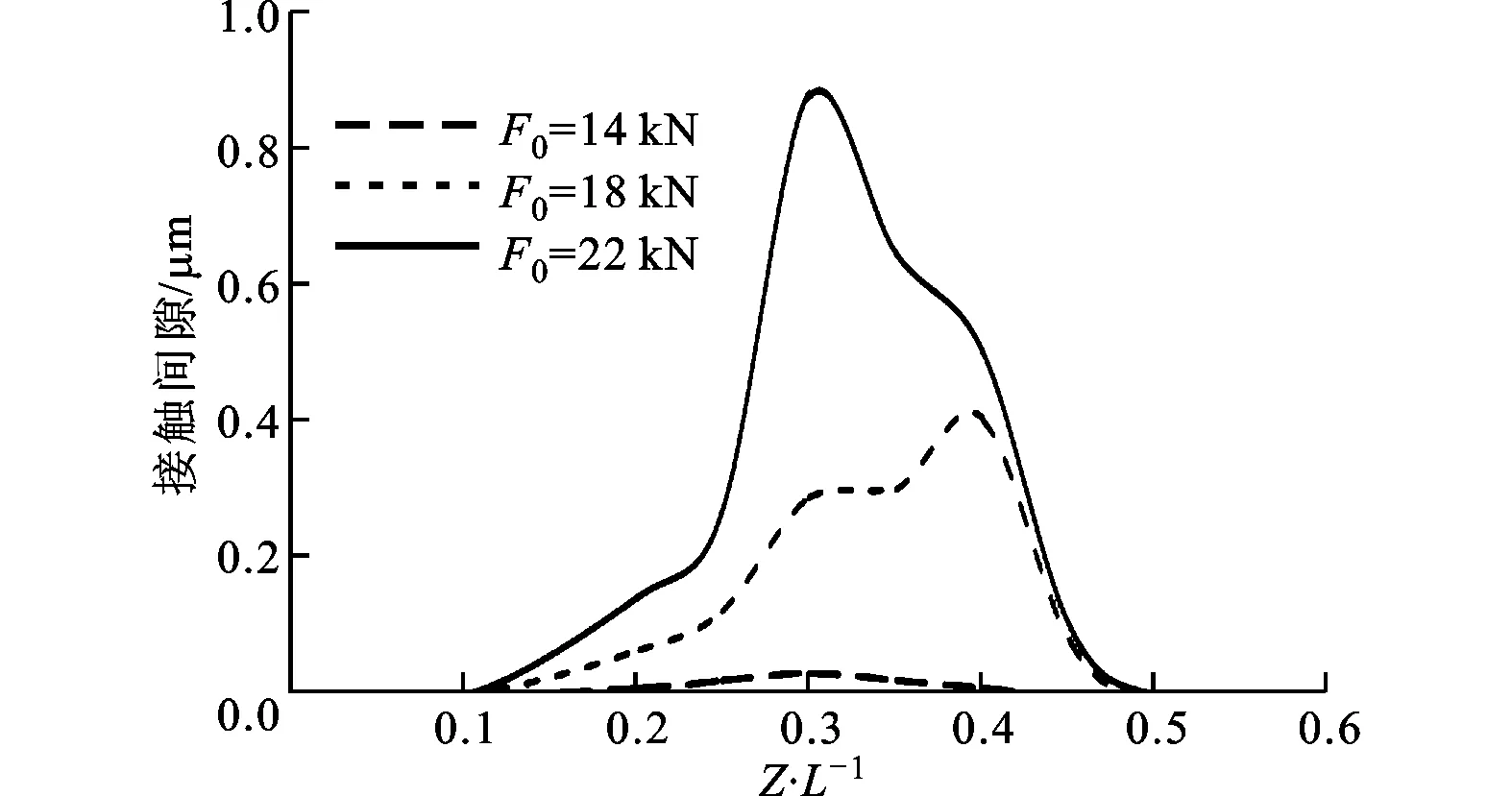

(a)初始拉力对接触间隙的影响

(b)初始拉力对接触应力分布的影响图11 初始拉力对接触间隙和接触应力分布的影响

ISO标准规定过盈量至少为12 μm。忽略楔面摩擦,保持该过盈量值不变,转速为0时不同拉力作用下的接触状态如图11所示,可知刀柄在静夹紧力作用下薄壁处径向收缩,呈“马鞍”状(见图11a),从而导致接触面产生间隙,该间隙随拉力增加而增大,这是因为初始拉力的存在相当于对薄壁处施加了翻转力矩,从而迫使两者分离。由于静拉力下刀柄“收缩”只产生于中前部,故图中Z/L=0.6(L为刀柄锥面总长,Z为任一点到锥面大端的距离)之后的曲线未画出。

从图11b可看出,应力分布与间隙分布恰好相反,接触应力集中出现在刀柄两端,最大应力集中于刀柄大端。同时可以看出:初始拉力越大则间隙越大,这成为限制结合面刚度进一步提高的主要因素,还可能导致切削颤振的发生。此外,过盈量对接触应力影响较大,过小的过盈量将不能保证充分接触。Hanna等的研究证明,若过盈量过小,即使充分提高拉紧力,接触率仍会小于40%[15]。

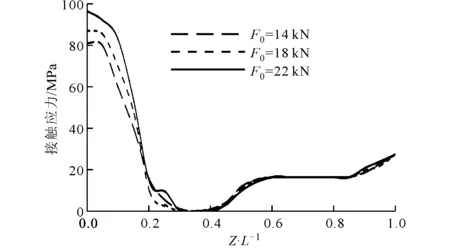

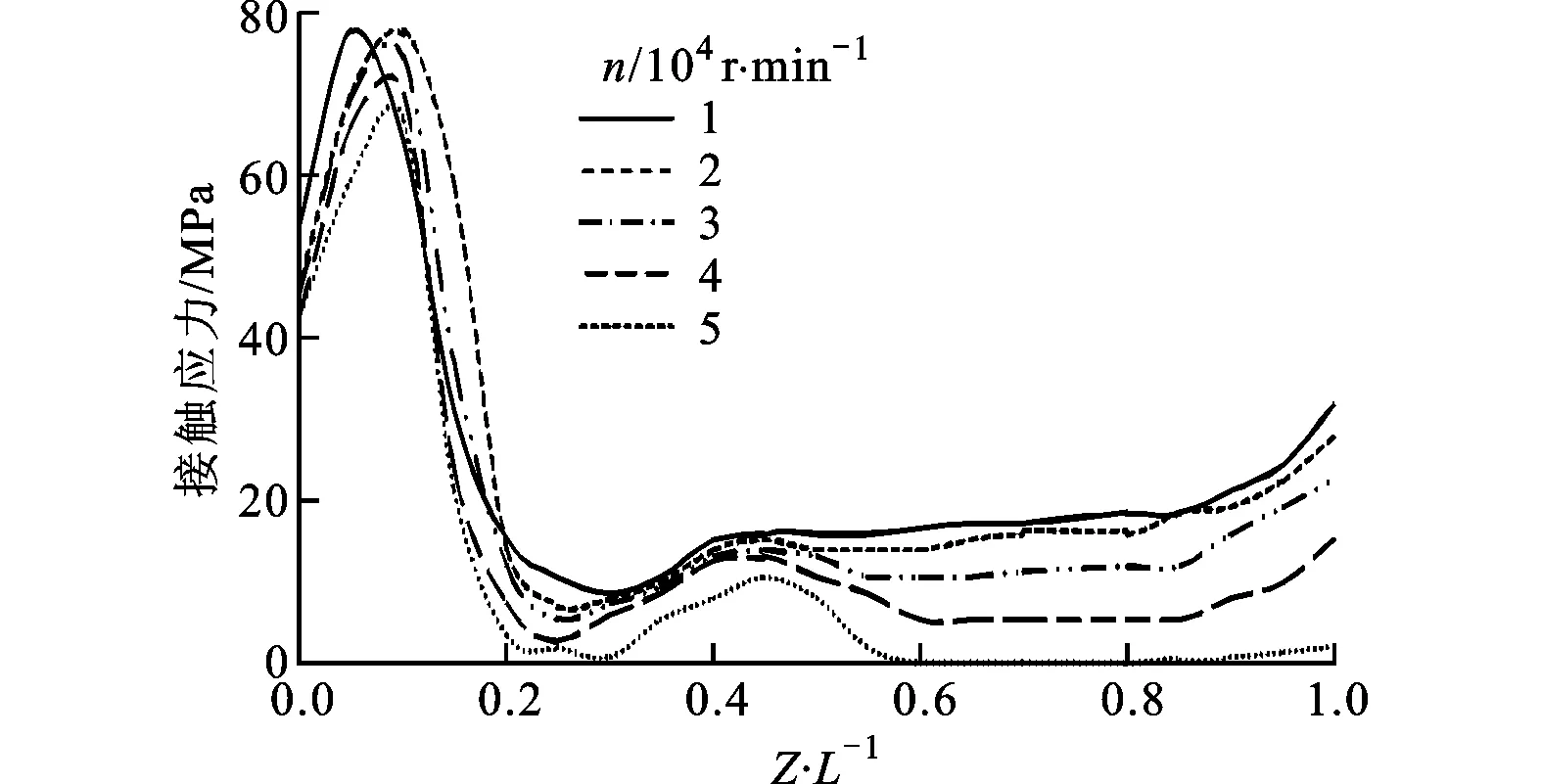

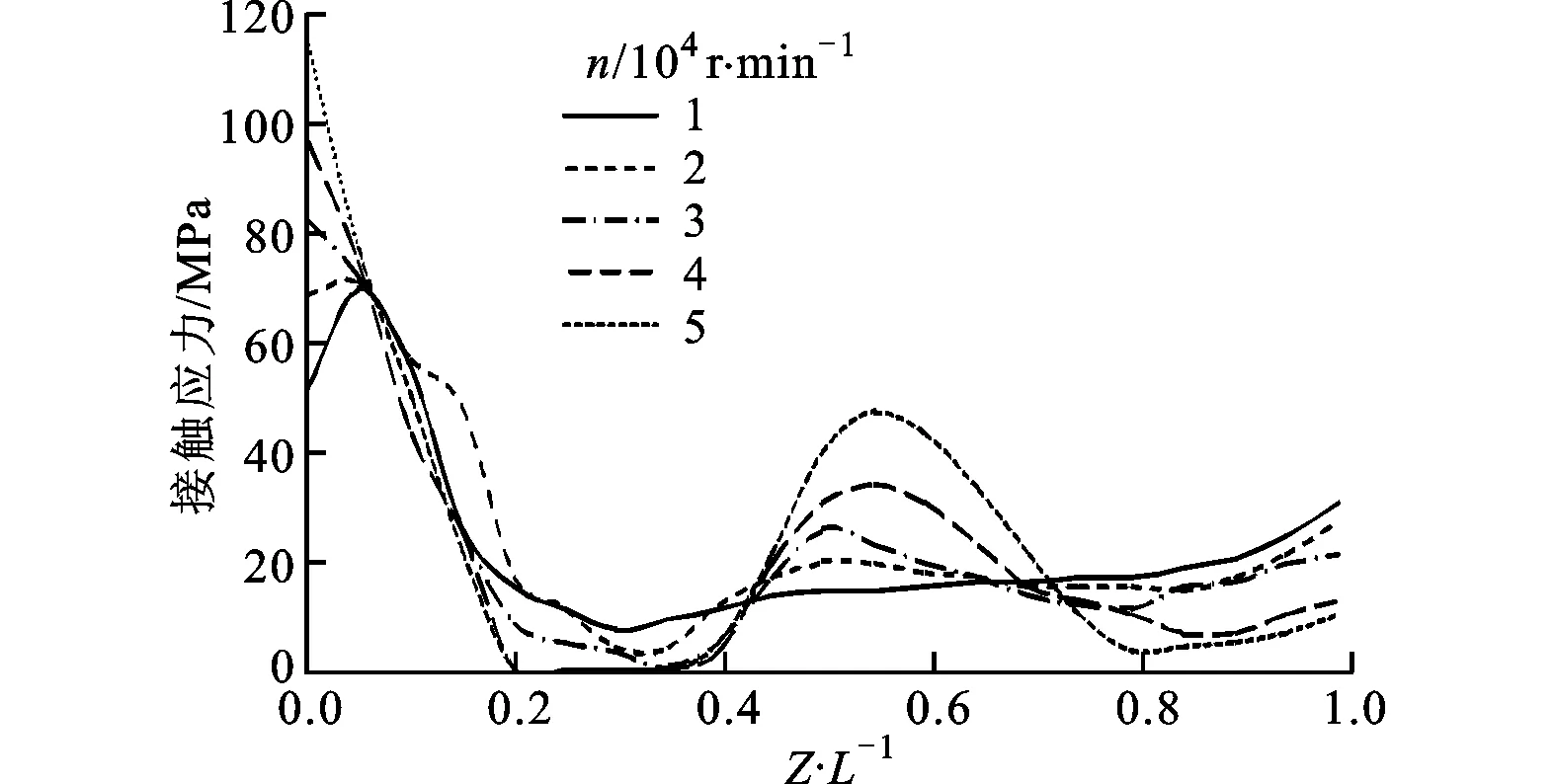

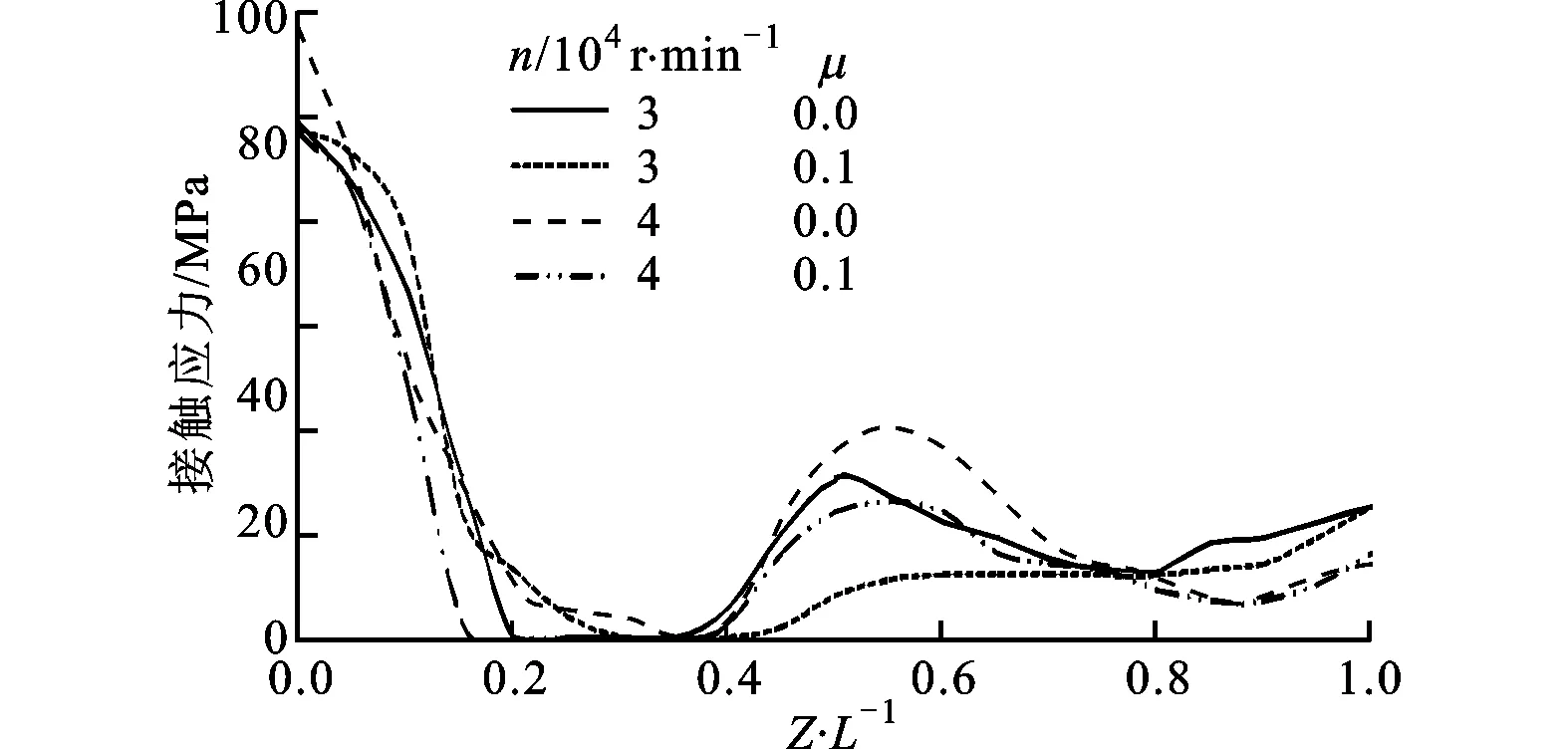

2.3.2 动态夹紧力作用下的接触间隙与接触应力分布 由1.3节和1.4节可知,动态夹紧力与初始夹紧力之比随主轴转速上升而增大,因此可推测主轴转速越高,动态夹紧力对接触应力的影响就越大,但同时主轴结合部也会因膨胀而产生更大的接触间隙,所以有必要探究动态夹紧力对消除接触间隙的作用。为此,假设静拉力为0,过盈量仍为12 μm,求出各主轴转速下有、无动态夹紧力作用时接触应力的分布,见图12。

由图12a、12b可以看出:接触应力随主轴转速上升而下降,刀柄两端应力较大;在夹爪作用下,接触应力显著提高,并且随着主轴转速升高动态夹紧效果更加明显;在离心力和动态力的双重作用下,薄壁结合处的间隙值及范围变大,导致该处应力降低,内部间隙减小,在Z/L=0.4~0.8处接触应力随主轴转速提高而增大。可见,动态夹紧力能显著提高平均接触应力,但局部应力仍然较低,这是因为夹爪翻转力矩的作用使得薄壁处变形、间隙不能完全消除的缘故。

对比图12b、12c可见,接触应力随摩擦因数的增大而减小,这与2.2节的分析是一致的,说明摩擦因数与夹紧效率密切相关。

总夹紧力作用下的接触状态可看作上述2种接触状态的叠加,变化规律相似,故不再赘述。

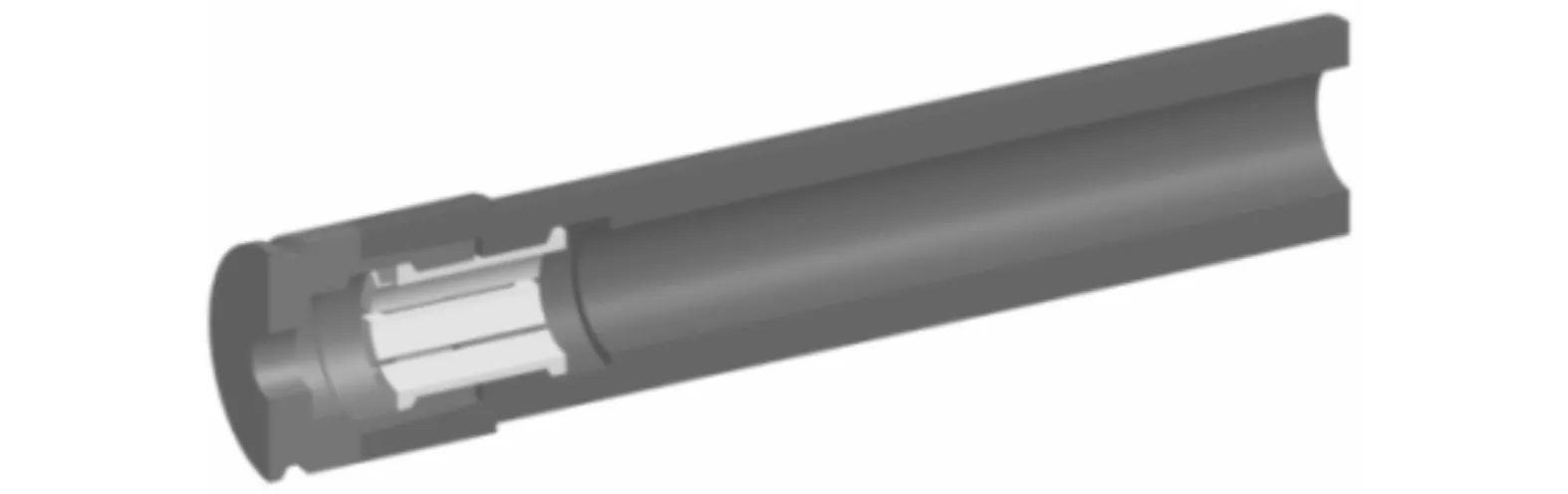

2.4 静、动态夹紧力影响下的主轴自然频率

以往的研究较少考虑刀杆的作用和结合面刚度对整体刚度的影响,动态夹紧力的上升会对主轴刚度产生何种影响也不明确。为此,针对某型号主轴建立包含刀柄系统的主轴三维模型,为节省计算机资源,建模时忽略拉杆及碟簧组结构,并忽略内孔、倒角等几何特征,只保留主轴、刀柄与夹爪结构,边界条件设置与2.3.1小节中相同。所建立的主轴简化三维模型见图13。

(a)动态夹紧力为0

(b)有动态夹紧力,不计摩擦

(c)有动态夹紧力,考虑摩擦图12 接触应力分布随动态夹紧力和摩擦力的变化

图13 主轴简化三维模型

2.4.1 初始拉力对主轴自然频率的影响 不同初始拉力对主轴前6阶自然频率的影响见表1。静态时前2阶频率不受拉力的影响,结合面刚度与1、2阶频率无关;其他各阶频率都随拉力上升而减小,但减小幅度不同,例如对于3阶频率,当拉力从6 kN上升到14 kN时,频率减小了3 Hz,而当拉力从22 kN上升到30 kN时,频率减小量为11.8 Hz,其他各阶频率的变化情况与此类似。结合2.3节的分析和文献[7]的试验结果可以推测:这可能是过大的拉紧力使得结合面的接触间隙显著增大,致使结合部的阻尼大幅下降,虽然结合部刚度会随拉力的增加而轻微上升[7-8],但阻尼的变化最终决定了主轴自然频率的变化趋势。

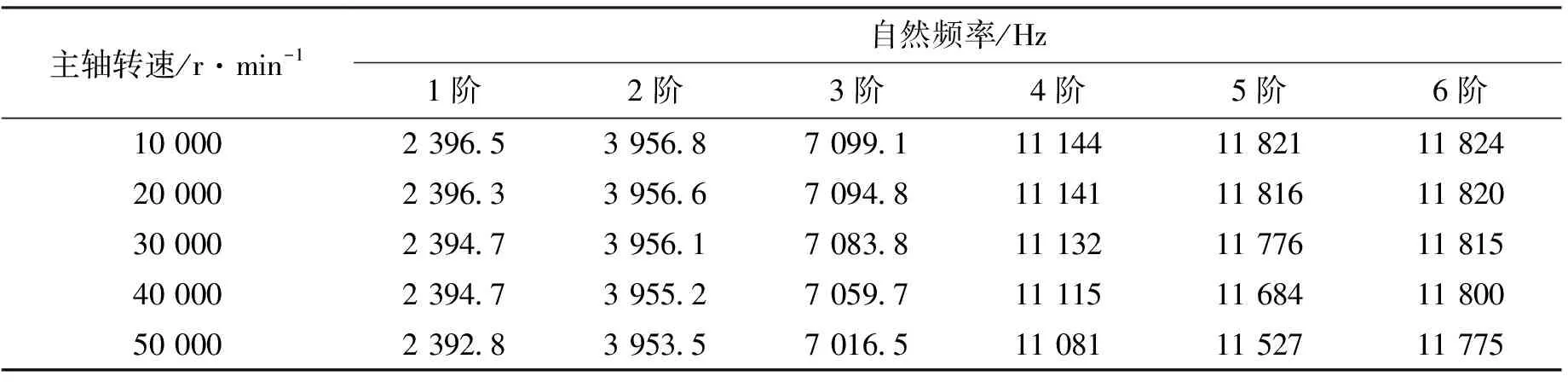

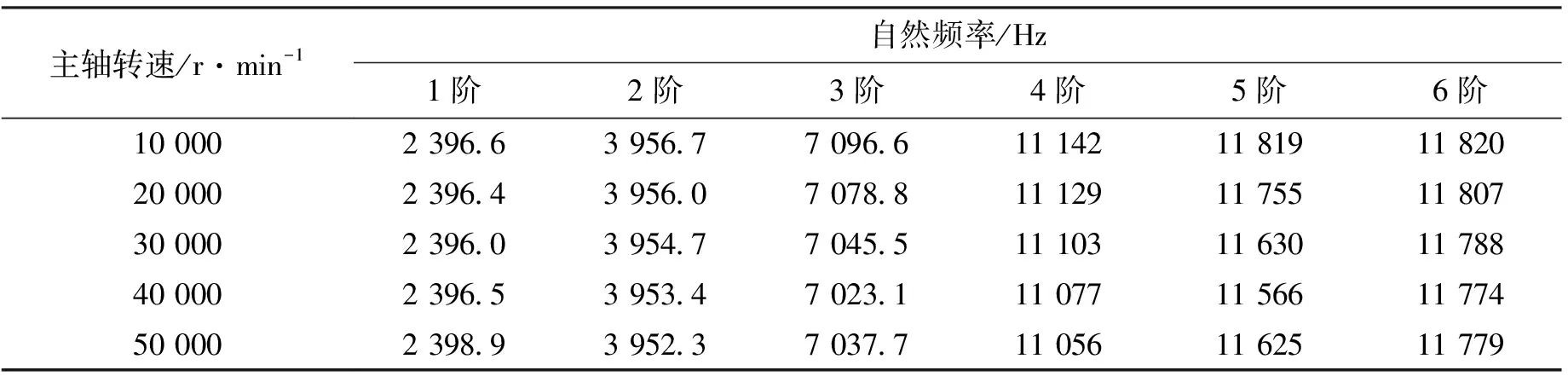

2.4.2 动态夹紧力对主轴自然频率的影响 为了说明动态夹紧力对主轴自然频率的影响,设定初始夹紧力为18 kN。表2为主轴仅在初始夹紧力作用下旋转时的频率变化规律,可见1、2阶频率随主轴转速上升而轻微下降,其他各阶频率下降较快,且主轴转速越高频率变化速率也越大,这主要是由主轴自身的离心膨胀导致的。表3为不同主轴转速下动态夹紧力对主轴自然频率的影响,与表2相比可知,在动态夹紧力作用下,1阶频率略有提升,2阶频率变化速率下降:无动态夹紧力时,随主轴转速从40 000 r/min上升到50 000 r/min频率减小了1.7 Hz,而有动态夹紧力时频率只减小了1.1 Hz,但是对于其他各阶频率,随着主轴转速的提高,动态夹紧力反而使得频率下降,进一步说明过高的动态夹紧力会使结合面间隙过大,阻尼下降率超过刚度增长率。

由上述分析可知,静、动态夹紧力的变化对不同主轴会有不同的影响,使得主轴系统表现出丰富的动态特征。本文的研究并未考虑刀杆自身的影响,而若加入刀杆的影响,系统频率又将发生怎样的变化?这是有待进一步深入研究的问题。

表1 初始拉力与主轴自然频率的关系

表2 无动态夹紧力时主轴自然频率与转速的关系

表3 有动态夹紧力时主轴自然频率与转速的关系

3 结 论

(1)对于本文所研究的拉杆系统,在0~50 000 r/min的主轴转速范围内碟簧变形较小,此变形虽然会引起拉杆拉力的变化,但并非主要影响因素,粗略计算时可忽略,但对于超高速PCB钻孔主轴,其碟簧变形显著,拉力随主轴转速下降明显,并会造成刀柄接触应力的大幅下降。

(2)HSK A63刀柄的锥面在静、动态时都不是完全接触,而是部分接触,最大接触间隙出现于中部,接触应力则分布于两端,呈“环状”,在过盈量不变时,过大的初始拉力和过高的主轴转速都会减小接触应力。

(3)结合面的接触应力随主轴转速上升而下降,两端应力较大。动态夹紧力会显著提高结合面的接触应力,主轴转速越高,动态夹紧效果就越明显。但是,离心力和动态力的双重作用使得薄壁结合处的间隙变大,导致局部应力降低。动态夹紧力的大小受楔面摩擦因数的影响:摩擦因数越大,动态夹紧力就越小,夹紧效率越低;在不失效的前提下,主轴转速越高这种影响越明显。

(4)拉杆初始拉力对主轴前2阶固有频率基本无影响,但提高拉力却能显著提升其他各阶自然频率。动态夹紧力的升高会增强刀柄结合部的刚度,轻微提升前2阶自然频率,并能减小其他各阶频率的变化幅度,但是过高的动态夹紧力反而会使得刀柄结合面的间隙过大,导致阻尼减小,从而降低主轴频率。

[1] CHEN J S, HWANG Y W. Centrifugal force induced dynamics of a motorized high-speed spindle [J]. The International Journal of Advanced Manufacturing Technology, 2006, 30(1/2): 10-19.

[2] 张松, 艾兴, 刘战强, 等. 高速主轴/刀柄联接的离心力效应分析 [J]. 工具技术, 2004, 38(2): 7-9. ZHANG Song, AI Xing, LIU Zhanqiang, et al. Analysis for effect of centrifugal force on performance of spindle/toolholder interface at high rotational speed [J]. Tool Engineering, 2004, 38(2): 7-9.

[3] 王贵成, 王树林, 裴宏杰, 等. 高速加工HSK工具系统动态特性的研究 [J]. 中国机械工程, 2006, 17(5): 441-445. WANG Guicheng, WANG Shulin, PEI Hongjie, et al. Study on the dynamic characteristics of HSK tooling system in high speed machining [J]. China Mechanical Engineering, 2006, 17(5): 441-445.

[4] 张国军, 臧运峰, 吕枫, 等. 数控机床HSK刀柄和主轴在高速旋转下的连接性能分析 [J]. 中国机械工程, 2012, 23(6): 631-636. ZHANG Guojun, ZANG Yunfeng, LÜ Feng, et al. Analysis of toolholder-spindle interface at high rotational speed for CNC machine tools [J]. China Mechanical Engineering, 2012, 23(6): 631-636.

[5] JIANG S, ZHENG S. A modeling approach for analysis and improvement of spindle-drawbar-bearing assembly dynamics [J]. International Journal of Machine Tools and Manufacture, 2010, 50(1): 131-142.

[6] CHEN Y S, CHIU C C, CHENG Y D. Dynamic analysis of disc spring effects on the contact pressure of the collet-spindle interface in a high-speed spindle system [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2009, 223(5): 1191-1201.

[7] AOYAMA T, INASAKI I. Performances of HSK tool interfaces under high rotational speed [J]. CIRP Annals: Manufacturing Technology, 2001, 50(1): 281-284.

[8] HUNG J P, LAI Y S, LUO T L, et al. Effect of drawbar force on the dynamic characteristics of a spindle-tool holder system [J]. International Journal of Mechanical, Aerospace, Manufacturing, Industrial Science and Engineering, 2014, 8(5): 983-988.

[9] ALMEN J O, LASZLO A. The uniform-section disk spring [J]. Transactions of ASME, 1936, 58: 305-314.

[10]BAGAVATHIPERUMAL P, CHANDRASEKARAN K, MANIVASAGAM S. Elastic load-displacement predictions for conedisc springs subjected to axial loading using the finite element method [J]. The Journal of Strain Analysis for Engineering Design, 1991, 26(3): 147-152.

[11]李光辉, 冯平法. HSK刀柄与主轴联结性能的有限元分析 [J]. 工具技术, 2005, 39(9): 27-30. LI Guanghui, FENG Pingfa. Finite element analysis of HSK toolholder and spindle interface [J]. Tool Engineering, 2005, 39(9): 27-30.

[12]陈世平, 石军. 高速加工工具系统夹紧机构分析 [J]. 工具技术, 2010, 44(2): 72-74. CHEN Shiping, SHI Jun. Analysis on the clamping mechanics of tool system for high speed machining [J]. Tool Engineering, 2010, 44(2): 72-74.

[13]徐秉业, 刘信声. 应用弹塑性力学 [M]. 北京: 清华大学出版社, 1995: 203-205, 237-241.

[14]OZAKI S, TSUDA K, TOMINAGA J. Analyses of static and dynamic behavior of coned disk springs: effects of friction boundaries [J]. Thin-Walled Structures, 2012, 59: 132-143.

[15]HANNA I M, AGAPIOU J S, STEPHENSON D A. Modeling the HSK toolholder-spindle interface [J]. Journal of Manufacturing Science and Engineering, 2002, 124(3): 734-744.

(编辑 葛赵青)

Dynamic Characteristics of Rotor-Draw Bar System in High-Speed Spindle under Influence of Centrifugal Force

LI Te1,2,RUI Zhiyuan1,2,LEI Chunli1,2,HU Chibing1,2,LIU Jun1,2

(1. Key Laboratory of Digital Manufacturing Technology and Application, The Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China; 2. College of Mechano-Electronic Engineering, Lanzhou University of Technology, Lanzhou 730050, China)

In order to further clarify the influence of centrifugal force on the dynamic characteristics of high-speed spindle system, a contact model of toolholder is established by taking the rotor-draw bar system as the research target, and considering the radial extension of disc spring under centrifugal force. The relationship between the tension caused by deformation of disc spring and the rotation speed is investigated. On this basis, the changing rule of the contact stress of toolholder with the initial tension force and the dynamic clamping force is studied, hence the effect of these changes on the natural frequency of the rotor system is revealed. The result shows that the radial extension of disc spring will cause a reduction of the tension of draw bar, and the decrease of tension is related to the geometry size and initial tension force. For the spindle with small tension force, the influence is remarkable; while it can be neglected for the spindle with large tension force. The clamping efficiency under initial force or dynamic clamping force decreases with the increase in rotating speed. The contact stress can be raised by increasing the dynamic clamping force. However, an excessive clamping force will increase the contact clearance and reduce the damping at joint interface, and finally decrease the natural frequency of the rotor system.

high-speed spindle; draw bar; centrifugal force; disc spring; contact stress; natural frequency

2014-07-26。 作者简介:李特(1987—),男,博士生;芮执元(通信作者),男,教授。 基金项目:国家自然科学基金资助项目(51465035);国际科技合作项目(2011DFR70670)。

时间: 2014-12-24

网络出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20141224.1607.005.html

10.7652/xjtuxb201503017

TG502

A

0253-987X(2015)03-0104-09