注射用水和纯蒸汽系统红锈的形成原因及处理方法

2015-03-13郑光辉

郑光辉

(广东怡翔制药有限公司,广东广州511325)

注射用水和纯蒸汽系统红锈的形成原因及处理方法

郑光辉

(广东怡翔制药有限公司,广东广州511325)

通过分析注射用水和纯蒸汽系统红锈产生的原因及红锈的危害,对系统的设计、设备管路选型、施工过程管路焊接的方式及红锈处理方法进行了阐述,找到了避免红锈形成的方法,并提出了红锈出现后的处理方案,为制药企业解决此方面的问题提供了参考。

注射用水;纯蒸汽;红锈;原因;处理方法

0 引言

红锈是在制药用水制备和分配系统、纯蒸汽系统以及配液系统中经常出现的一种现象,注射用水、纯蒸汽以及配液系统管路在使用一段时间后会不同程度地出现“红锈”现象。红锈常发生在液体输送泵的腔体内部、卫生级隔膜阀阀体及膜片、注射用水储罐的罐体内壁、不锈钢管路的焊接点以及纯蒸汽、配液系统管路的内壁等处。采用白色绢布在其内部进行擦拭能够看到微黄色或红色的固体颗粒物,红锈在一定程度上对整个系统和产品产生了严重的质量隐患,一旦出现必须进行消除处理,保证产品质量。

1 红锈产生的原因

水是一种极弱的电解质,在25 ℃时,水的离子积常数是1×1014,在100 ℃时,高温水的离子积常数为1×1012,在高温状态下,水中的H+浓度和OH-浓度要高于在常温状态下的纯化水,由于存在此种情况,在高温状态下,导致游离的铁离子与水中的OH-发生反应,最后脱水形成FeO,使得在高温系统中产生红锈。

因此,一般情况下注射用水、纯蒸汽以及配液系统中产生红锈的概率要远高于纯化水系统。

2 红锈的危害程度

按照红锈的危害程度可以分为三个等级:

第一类红锈表现为黄色或橘红色,主要成分为FeO,在用水点出口处较容易找到。此类红锈属于国际工程难题,具有普遍性和易复发性等特点。

第二类红锈表现为棕红色或红色,主要成分为Fe2O3,其主要依附在不锈钢的内表面处,常以蚀坑和缝隙腐蚀等形式出现。当系统中采用的不锈钢材料中Cr/Fe比例偏低时较容易发生,产生的原因主要是氯离子等卤化物的侵蚀。

第三类红锈主要表现为黑色或灰色,主要成分为Fe3O4,紧贴在管路的内壁,这类主要在纯蒸汽和注射用水系统中出现,当系统中采用的不锈钢材料中Cr/Fe比例偏低时较容易发生。目前在注射用水制备及分配系统和纯蒸汽分配系统中均采用含Cr/Fe比例较高且含有钼元素的316L不锈钢材质的管材进行配置。

3 避免红锈出现的方法

3.1 合理设计,从源头上控制

为避免红锈的出现,在系统的设计之初注重“质量源于设计”的理念,采用合理的设计方案,从源头上避免出现红锈,可以采用以下方法:

(1)严格采用3D死角的设计原则,控制好残留物对管路的影响,避免引起晶体腐蚀。

(2)采用材质为316L不锈钢的360°旋转喷淋球,防止外源性的铁离子脱落进入到系统中。

(3)对洁净泵的内表面和管路的内部光洁度进行控制,Ra不高于0.6,且尽可能采用电解抛光。

(4)选择大品牌有质量保证的管材原材料,对不锈钢管件的材质报告形成系统的追溯文件体系,保证所选的316L材质的不锈钢的品质和内壁抛光度。

物联网拓展了互联网应用发展的空间,推进了智能运输系统的发展,促进了物联网在现代物流领域的开发应用,尤其是在新鲜水果蔬菜等要求较高运输环境的物流运输系统的应用。采用物联网技术的运输系统,可促进交通运输和现代物流的安全,使驾驶员能在复杂多变的交通环境中操纵、行驶,以求最大限度地减少道路交通事故的发生,不断提高果蔬运输系统安全水平。

(5)与高温介质接触部位的球阀选择使用材质为316L不锈钢材质的阀门,隔膜阀采用膜片为PVDF材质的卫生级隔膜阀。

3.2 把控施工过程,减少红锈产生

对注射用水、纯蒸汽及配液系统的施工控制主要表现为对焊接过程及原材料的控制,可采用如下方法:

(1)在管路和储罐的焊接过程中,存在焊缝中易形成气孔、夹渣、裂纹等缺陷,因此对焊接技术要有特殊要求。

(2)严格按照经过批准的焊接操作规程进行焊接。

鉴于以上的控制要求,施工过程的把控重点是对管路和储罐的焊接过程控制。为了提高焊接质量,采用气体保护,即采用氩气、二氧化碳等气体隔绝氧气,以保证焊接后形成完整的焊缝,减少焊接过程中氧气的氧化,保证焊接后的表面光洁度。

具体的控制方法主要有以下几种:

(1)人员的控制。焊工要经过正规的培训,持证上岗,并且要具备至少半年以上的现场实际操作经验,采用的焊接工艺要取得不同的焊接资质证书,并注明等级。

(3)保护气体的选择。为避免管材焊接部位过度氧化,在焊接开始前必须要采用充足的保护气体将管路或设备内部的氧气清空。目前市场在售使用的保护气体纯度一般为99.99%和99.999%两种,当采用99.999%浓度的氩气进行处理后往往能够起到非常好的效果。在焊接时配合使用氧气浓度检测仪,更能够有效地控制氧气清空时间和管材的焊接质量。

(4)焊接前的预处理。焊接前必须对表面的各种杂质,如污渍、尘土等进行处理,清洁处理好的管件焊接端面不得用手触摸,只有经过彻底清洁后的管件才被允许焊接。需要切割的管件不得出现斜角、毛刺等,一般经过切割后的管件均要经过倒角处理。

(5)焊接过程控制。操作时严格执行经过批准的焊接操作规程,按照焊接前绘制的焊点图严格执行,随时整理自动焊机的打印记录及焊接记录,保证焊接的过程可追溯。

(6)焊接结束后的检查。焊接结束后,质量部人员需对每个焊口的外壁和内壁进行检查,对不符合要求的要重新进行焊接处理。外观检查达到100%,手工焊达到100%内窥镜检查,自动焊要达到20%以上的内窥镜抽测检查。同时在整个系统焊接完成后要尽快进行酸洗钝化。

3.3 日常运行中进行控制,避免红锈出现

在系统的日常运行中,为避免和减少红锈的出现,可采用以下控制方式:

(1)降低注射用水循环系统的温度使其保持在70~85 ℃进行循环,温度控制可在操作规程中进行明确规定。

(2)氮气有助于红锈的快速产生,故除有特殊产品工艺要求外,尽量不要对储存及分配系统采用氮封处理,在采用氮封处理后要对管路进行检查,如有异常要及时进行处理,同时可以采用验证的方式进行预测处理。

尽管红锈的出现是不可避免的,但是对红锈的控制应尽量从设计、施工管控以及日常运行上进行把控,这在一定程度上可延长红锈产生的时间。的维护中可采用钝化程度较弱的“柠檬酸法”。由于“硝酸法”在钝化过程中危险程度较高,所以在焊接处颜色较淡时,初次钝化亦可采用“柠檬酸法”。同时在注射用水和纯蒸汽系统中要严防氯离子对钝化层的侵蚀。

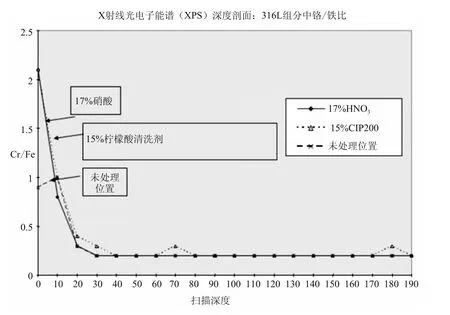

目前有数据表明,浓度为15%的柠檬酸清洗试剂(CIP200)具有与17%的硝酸同样的钝化效果(图1)。

图1 15%的柠檬酸清洗试剂(CIP200)的钝化效果

4 红锈出现后的处理方法

采用适宜的酸洗钝化方案对管路和储罐进行钝化处理,使其在内壁表面形成有效的钝化膜,阻断红锈的生成,推荐钝化周期为1~3年/次。

酸洗钝化能够有效提高不锈钢的抗腐蚀能力,同时又能够防止管路系统过快产生红锈,目前主要使用的处理方法为“硝酸法”和“柠檬酸法”。传统的处理方式是,在一般情况下系统的首次酸洗钝化可以采用钝化效果较好的“硝酸法”进行处理,在日常

利用柠檬酸法钝化能有效地去除红锈,降低清洗钝化过程的风险,简化了清洗流程,节省了清洗时间,所以,柠檬酸清洗试剂已经广泛应用于纯蒸汽系统、纯化水与注射用水系统、配液系统的除锈和钝化。

根据设备的类型、结构和被清洁的部位来选择下列方法或方法的组合:循环、单线路间歇性水流、喷刷、冲洗、储罐浸泡、擦拭、清洁后漂洗表面。在处理的过程中要对其污染程度、清洗溶液选择、清洗浓度、清洗方式和清洗时间进行明确,确保清洗后的效果。

在钝化处理完后要对钝化效果进行必要的检测,根据红锈产生的原因,如不锈钢表面钝化不完善或存有铁离子污染时,目前常用的一种检测方法为铁锈测试法,俗称“蓝点实验”,能够很好地对钝化效果进行检测和评价。

5 结语

对注射用水、纯蒸汽及配液系统的红锈控制和处理是一个复杂的过程,在整个的控制和处理过程中要从设计、日常运行和处理方法上进行全面监控,企业要建立完善的红锈预警机制,做好红锈产生的风险分析,及时发现,及早处理,避免红锈出现,确保产品质量。

[1] 何国强.制药用水系统[M].北京:化学工业出版社,2011.

[2] 朱宇.注射用水及纯蒸汽系统不锈钢管路“红斑”的原因及处理[J].机电信息,2008(32).

2015-09-13

郑光辉(1979—),男,河北石家庄人,工程师,从事产品质量和工艺管理工作。