故障转子挤压油膜阻尼器减振特性实验*

2015-03-13桑潇潇廖明夫

桑潇潇, 廖明夫, 李 为

(西北工业大学动力与能源学院 西安,710072)

故障转子挤压油膜阻尼器减振特性实验*

桑潇潇, 廖明夫, 李 为

(西北工业大学动力与能源学院 西安,710072)

针对航空发动机转子常见的两种故障模式碰摩和不对中,实验研究挤压油膜阻尼器分别对上述两种故障引发的振动的抑制效果。在转子实验器上分别模拟碰摩故障和不对中故障,并测试使用挤压油膜阻尼器前后故障转子振动特征的变化。实验结果表明,碰摩故障导致转子振动一阶反进动和一阶进动比增大,不对中故障导致转子振动二倍频增大;对于碰摩故障,挤压油膜阻尼器可以有效减小涡轮盘处振动和弹支辐条的应变,但对压气机盘减振失效;对于不对中故障,挤压油膜阻尼器可以减小转子振动,对于二倍频振动幅值的抑制尤为明显。

挤压油膜阻尼器; 碰摩; 不对中; 转子; 减振特性

引 言

转静碰摩故障是航空发动机的典型故障之一。为追求高推重比和低油耗,转、静子之间的间隙设计得越来越小(尤其是涡轮间隙),由此增大了碰摩故障发生的可能性。碰摩一旦发生,将使转子振动加剧,以至于引起转子失稳[1-6]。支座、机匣和轴承等零、组件在工作时受热、受力或者温度不均等情况下发生变形和转子安装不良等均可能造成转子不对中故障。第3代航空发动机普遍采用挤压油膜阻尼器(squeeze film damper,简称SFD)作为航空发动机的减振装置。国内外学者[7-13]深入地研究了挤压油膜阻尼器的设计、应用等问题,提出了挤压油膜阻尼器的设计方法和失效判断准则。挤压油膜阻尼器已经在航空发动机上得到广泛应用,并取得了良好的减振效果。但是在发生上述转子故障时,关于挤压油膜阻尼器能否稳定工作, 挤压油膜阻尼器是否失效的问题,目前国内外学者的相关研究少有涉及。因此,实验研究带挤压油膜阻尼器的故障转子的动力学特性有比较重要的工程应用价值,对于挤压油膜阻尼器的设计工作有一定的参考意义。

笔者建立了带挤压油膜阻尼器的转子实验器,并在该实验器上分别模拟了压气机盘局部碰摩故障和转子支座不对中故障,研究带挤压油膜阻尼器转子在上述故障发生时的振动特性。

1 实验器及其系统介绍

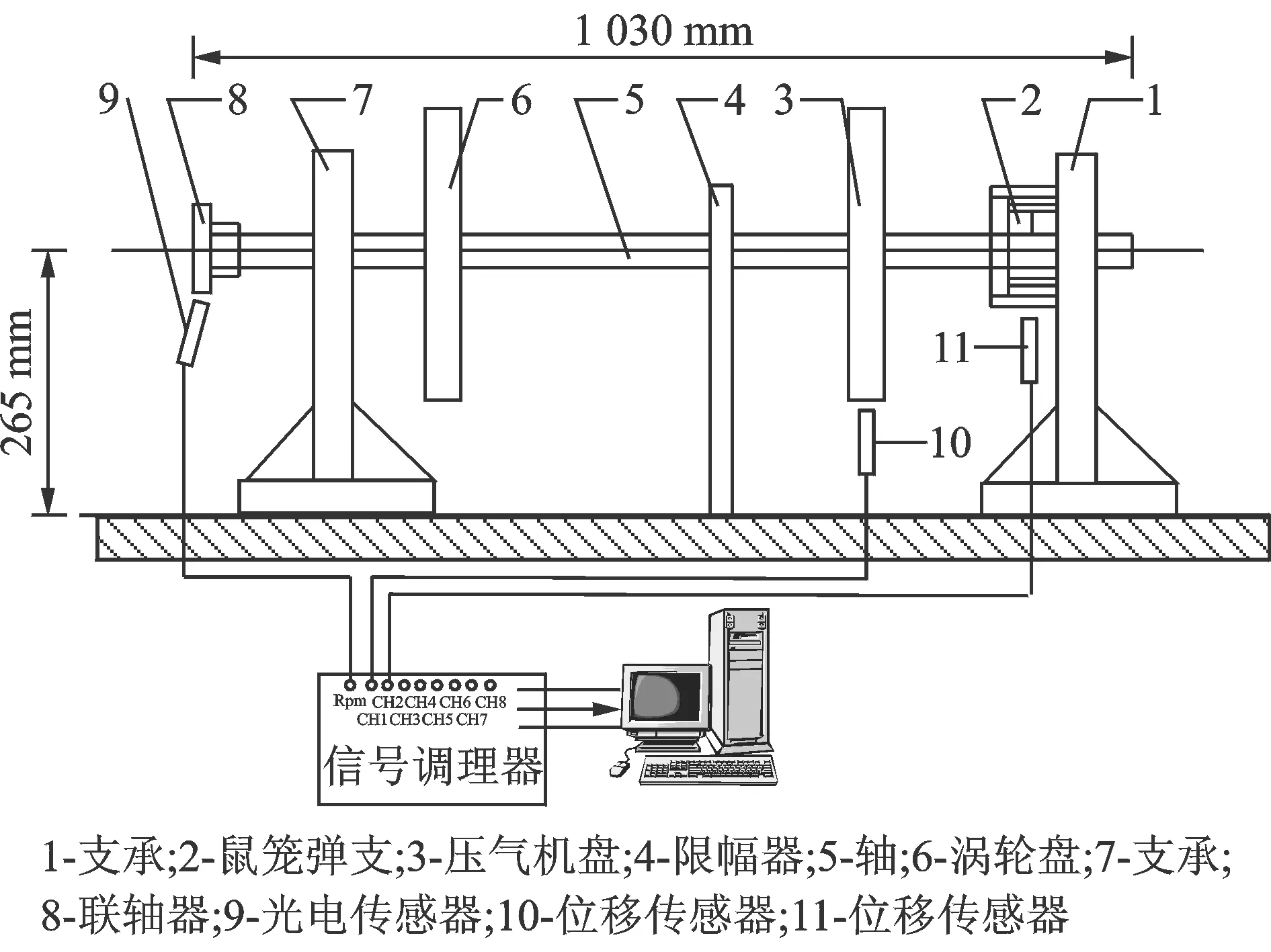

实验器主要由驱动系统(电机和变频器)、转子、弹性支承、挤压油膜阻尼器和润滑系统等组成,实物图见图1, 实验器总体结构图见图2。采用变频器控制高速电机,实验器可实现0~9 000 r/min无级调速。盘3和盘6分别用于模拟压气机和涡轮盘,盘上可加减螺栓改变转子系统的不平衡量;挤压油膜阻尼器位于具有弹性支承的一端;润滑系统可对挤压油膜阻尼器的供油压力和流量参数进行调节。

测试系统为西北工业大学所研制的CAMB9100发动机转子高速动平衡与状态监测系统。传感器主要包括光电传感器(德国Schenck,P-84)、振动位移传感器(德国Schenck,IN-085)、振动速度传感器(美国 B&K, VS-080)。电阻应变计为中航工业电测仪器股份有限公司制造的BE120-05AA型号的电阻应变计。

图1 实验器外观图Fig.1 Test rig

图2 实验器结构简图Fig.2 Schematic of test rig

实验中,测点布置如表1所示。

表1 测点信息

Tab.1 Measurement point info

测试通道传感器位置安装角度RPM光电联轴器水平15°CH1位移压气机盘水平CH2位移压气机盘竖直CH3位移涡轮附近转轴水平CH4位移涡轮附近转轴竖直CH5速度碰摩块支架水平径向CH6速度碰摩块支架水平轴向CH7应变计鼠笼弹支沿辐条方向

考虑到涡轮盘的椭圆度较大,为不影响数据分析在靠近涡轮盘的轴上布置测点。光电传感器用以获取转速信号保证整周期采样;通道1~4获取转子振动位移信号;通道5~6获取碰摩支架振动速度信号,以分析转静碰摩的剧烈程度;通道7获取鼠笼弹支辐条的应变,以分析碰摩时鼠笼弹支辐条的变形。

2 碰摩故障

为了研究转子的碰摩故障,笔者设计制造了一套碰摩实验装置。把铝块安装于支架上,用螺杆连接,通过旋动螺杆推动铝块与实验器转子的压气机盘边缘发生局部碰摩,支架通过地脚螺钉固定于支座上。碰摩装置如图3所示。碰摩前,标记好螺杆旋钮的位置,逆时针旋转螺杆1 080°推动铝块前进与压气机盘碰摩;碰摩结束后,顺时针旋转螺杆1 080°,把铝块退回到碰摩前的位置。这样就可以保证每次碰摩发生时,铝块都处在相同的位置上。

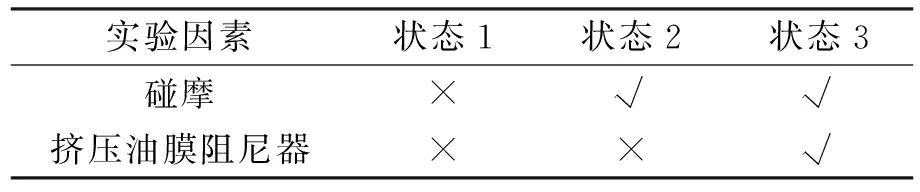

笔者设置了3组碰摩故障实验状态,见表2。

图3 碰摩装置Fig.3 Device for rub

实验因素状态1状态2状态3碰摩×√√挤压油膜阻尼器××√

×表示该状态下没有碰摩发生或者挤压油膜阻尼器不加油;√表示该状态下有碰摩发生或者挤压油膜阻尼器工作。

表2中从状态2到状态3,每次改变一个实验条件,进而可以分析比较碰摩和挤压油膜阻尼器分别对转子振动特性的影响。在靠近临界转速处2 380 r/min(临界转速大约为2 400 r/min)进行稳态实验。在该转速下,由于不平衡响应较大,所以在铝块位置一定时,压气机盘与碰摩块的相互碰撞更强烈。转子动静碰摩最为突出的特征即转子振动一阶反进动和一阶进动比(即一阶反进动比一阶正进动)增大[1,3-6],所以将重点考察转子的进动量和前三阶振动幅值。

图4(a)为3个实验状态下转子振动位移值的1倍频、2倍频和3倍频幅值的统计柱状图。图4(b)为3个实验状态下转子振动位移的一阶正进动、反进动和进动比的统计柱状图。

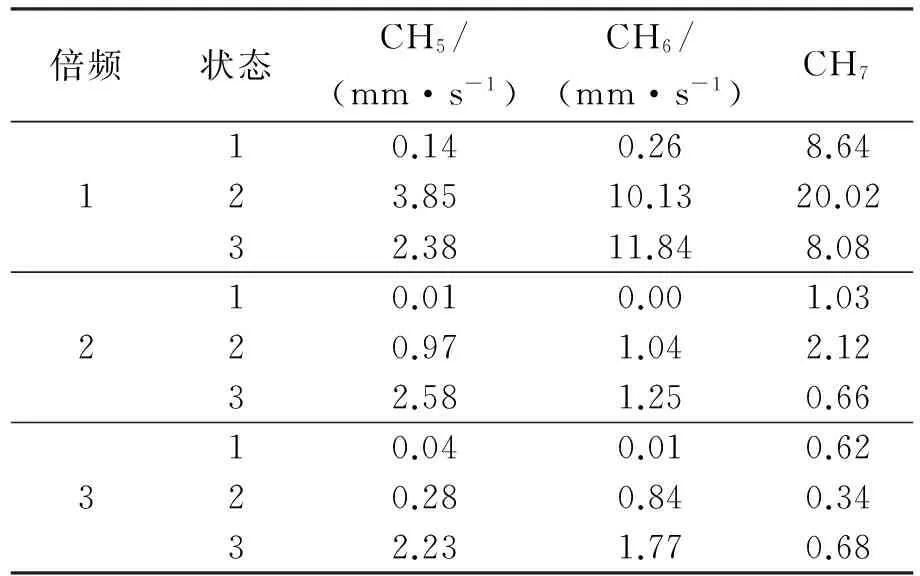

表3为3个状态下碰摩支座的振动速度值和鼠笼弹支的应变值的1~3倍频幅值的统计数据。

图4 CH1~CH4数据统计图Fig.4 Statistics for CH1~CH4

倍频状态CH5/(mm·s-1)CH6/(mm·s-1)CH7110.140.268.6423.8510.1320.0232.3811.848.08210.010.001.0320.971.042.1232.581.250.66310.040.010.6220.280.840.3432.231.770.68

碰摩故障导致转子压气机盘处振动1倍频略有下降,涡轮盘处振动1倍频增大,压气机盘处振动一阶正进动有所下降,一阶反进动和一阶进动比显著增大,涡轮盘处一阶正、反进动及进动比均增大,鼠笼弹支辐条应变1倍频增大。加挤压油膜阻尼器后,转子压气机盘处振动一倍频增大(CH1由123.17到147.12 μm, CH2由97.53到122.15 μm),涡轮盘处振动1倍频降低(CH3由83.66到49.10 μm,通道CH4由66.49到26.62 μm),压气机盘处一阶正进动增大(由110.2到134.6 μm),一阶反进动和一阶进动比降低(反进动由13.98到12.8 μm,进动比由0.126到0.095),涡轮盘处一阶正反进动均减小(正进动由73.12到36.04 μm,反进动由19.05到16.12 μm);鼠笼弹支辐条应变1倍频降到碰摩前的水平以下(由20.02到8.08)。 碰摩故障和挤压油膜阻尼器对转子振动的2倍频和3倍频的影响不明显。挤压油膜阻尼器对于碰摩故障导致的振动有一定的抑制作用,但会增大压气机盘处振动幅值。此时,挤压油膜阻尼器对压气机盘减振失效。

3 不对中故障

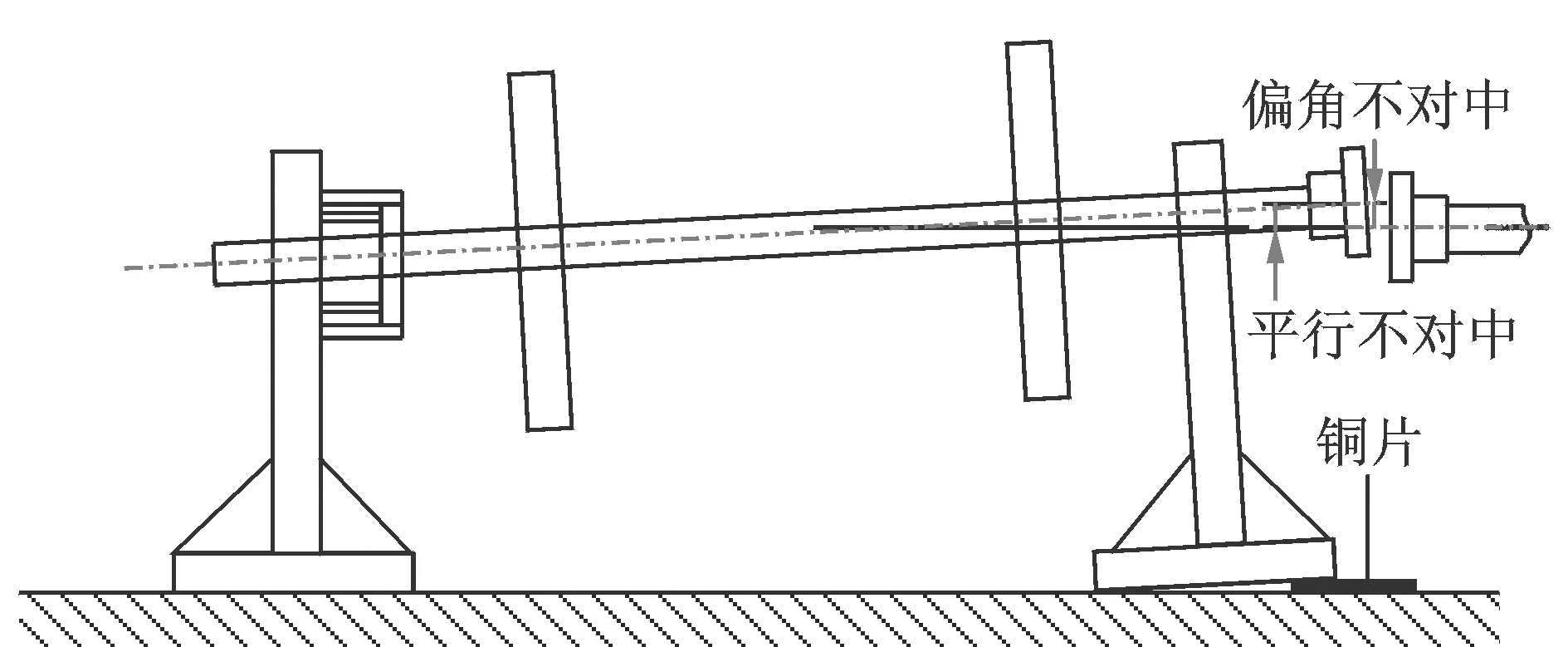

不对中故障在转子1/2倍临界转速附近响应较大,所以在转子1/2倍临界转速附近(1 200 r/min)研究不对中故障的稳态响应。在靠近联轴器的转子支座下垫6个铜片,制造了联轴器平行偏角不对中,并用力矩扳手紧固地脚螺钉,以保证不同数量的铜片都以相同的压力压紧,实验装置如图5所示。

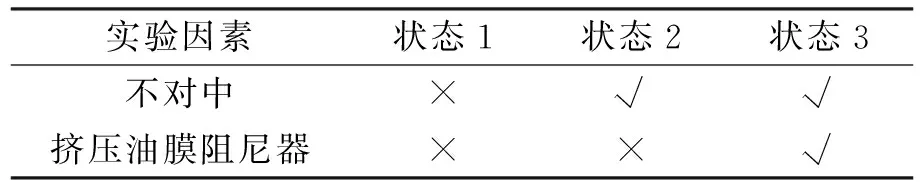

设置了3组不对中故障实验状态,见表4。

图5 不对中示意图Fig.5 Schematic of misalignment

表4 不对中实验状态表

Tab.4 Lists of experimental states for misalignment

实验因素状态1状态2状态3不对中×√√挤压油膜阻尼器××√

从状态2到状态3,每组状态改变一个实验条件,进而可以分析比较不对中和挤压油膜阻尼器分别对转子振动特性的影响。不对中故障的主要特征是频谱出现2倍频[14-15],所以笔者将研究转子的前3阶振动幅值。图6为3组状态下转子振动位移值的1倍频、2倍频和3倍频幅值的统计柱状图。

图6 CH1~CH4数据统计图Fig.6 Statistics for CH1~CH4

由图6可知,不对中导致压气机盘处的1倍频幅值有所减小, 涡轮盘处的1倍频幅值略增,压气机盘和涡轮盘处的2倍频幅值增大;加挤压油膜阻尼器后压气机盘和涡轮盘处1倍频振动幅值变化不明显,2倍频大幅下降(CH1由72.96到20.28 μm,CH2由59.31到24.84 μm,CH3由13.84到6.01 μm,CH4由12.05到6.39 μm)。不对中和挤压油膜阻尼器对转子振动的3倍频影响不明显,可见挤压油膜阻尼器能大幅降低不对中导致的2倍频成分。

4 结束语

转子碰摩故障主要导致转子的一阶反进动和一阶进动比增大,转子不对中故障导致转子2倍频增大。挤压油膜阻尼器可有效减小碰摩转子涡轮盘处振动和鼠笼弹支辐条应变,但对压气机盘减振失效,挤压油膜阻尼器可大幅减小不对中转子振动的2倍频成分。确立挤压油膜阻尼器失效准则时,还应当考虑转子故障的影响,确保挤压油膜阻尼器在转子发生故障时能稳定工作。

[1] Ehrich F F. Identification and avoidance of instabilities and self-excited vibrations in rotating machinery[J].Mechanical Engineering,1972,94(7):59-68.

[2] Ehrich F F. Handbook of rotordynamics[M].Malabar, Florida: Krieger, 1999:72-79.

[3] Muszynska A. Rotordynamics[M]. Baco Raton, Florida: Chemical Rubber Company Press, 2010:555-660.

[4] Muszynska A. Rotor-to-stationary element rub-related vibration phenomenon in rotating machinary, literature survey[J]. The Shock and Vibration Digest,1989,21(3):3-11.

[5] Bartha A R. Dry friction backward whirl of rotors[D]. Zurich, Switzerland: Swiss Federal Institute of Technology in Zurich,2000.

[6] Yamamoto T, Ishida Y. Linear and nonlinear rotordynamics: a modern treatment with applications[M].New York: John Wiley & Sons, 2012:230-237.

[7] 徐敏. 机动飞行条件下带挤压油膜阻尼器转子系统的振动特性研究[D]. 西安: 西北工业大学, 2003.

[8] 徐敏, 廖明夫.机动飞行条件下带挤压油膜阻尼器的 Jeffcott 转子系统的振动特性[J]. 航空动力学报, 2003, 18(3): 394-401.

Xu Min, Liao Mingfu. The vibration performance of the Jeffcott rotor system with SFD in maneuver flight[J]. Journal of Aerospace Power,2003,18(3):394-401. (in Chinese)

[9] 徐敏, 廖明夫,刘启洲.机动飞行条件下双盘悬臂转子的振动特性[J]. 航空动力学报, 2002, 17(1): 105-109.

Xu Min, Liao Mingfu,Liu Qizhou. The vibration performance of the double-disk cantilever rotor in flight mission[J]. Journal of Aerospace Power,2002,17(1):105-109. (in Chinese)

[10]Vance J M. Rotordynamics of turbomachinery[M]. New York:John Wiley & Sons, 1988: 202-260.

[11]Zeidan F Y, San Andres L, Vance J M. Design and application of squeeze film dampers in rotating machinery[C]∥Proceedings of the 25th Turbomachinery Symposium. Texas: [s.n.],1996: 169-188.

[12]El-Shafei A, Yakoub R Y K. Optimum design of squeeze film dampers supporting multiple-mode rotors[J]. Journal of Engineering for Gas Turbines and Power,2002,124(4): 992-1002.

[13]刘方杰. 挤压油膜阻尼器失效问题分析[J]. 北京航空航天大学学报, 1998, 24(3): 295-300.

Liu Fangjie. Analysis failures on attenuating vibration of squeeze film damper[J]. Journal of Beijing University of Aeronautics and Astronautics, 1998,24(3): 295-300. (in Chinese)

[14]航空发动机设计手册总编委会. 航空发动机设计手册(第19分册)转子动力学及整机振动[M].北京:航空工业出版社,2000: 372.

[15]廖明夫, 梁媛媛, 王四季, 等. 风力发电机组的不对中故障分析[J]. 机械科学与技术, 2011, 30(2): 173-180.

Liao Mingfu, Liang Yuanyuan, Wang Siji, et al. Misalignment in drive train of wind turbines[J]. Mechanical Science and Technology for Aerospace Engineering, 2011,30(2):173-180. (in Chinese)

[16]李凌轩,姚红良,刘子良,等.螺纹联轴器的建模及不对中故障研究[J].振动、测试与诊断,2014,34(4):631-637.

Li Lingxuan, Yao Hongliang, Liu Ziliang, et al. Modeling of the threaded coupling and research on misalignment failure of rotor system[J]. Journal of Vibration, Measurement & Diagnosis,2014,34(4):631-637. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2015.05.029

2014-09-01;

2014-12-23

V231.9

桑潇潇,男,1985年9月生,博士生。主要研究方向为航空发动机结构动力学。 E-mail: aeront@hotmail.com