基于环向应变的燃气管道泄漏监测试验*

2015-03-13夏梦颖贾子光崔晓蕾

任 亮, 夏梦颖, 姜 涛, 贾子光, 崔晓蕾

(大连理工大学建设工程学部 大连, 116024)

基于环向应变的燃气管道泄漏监测试验*

任 亮, 夏梦颖, 姜 涛, 贾子光, 崔晓蕾

(大连理工大学建设工程学部 大连, 116024)

燃气管道由于其功能的特殊以及深埋于地下或海底的环境,如果泄漏将引起灾难性的后果。泄漏引起的负压波会导致管道内压降低,进而引起管道环向应变减小。提出一种利用光纤光栅应变传感器测量管道环向应变,对管道泄漏进行无损监测的方法。利用准分布式安装在燃气管道模型主线以及支线上的光纤光栅应变传感器(fiber Bragg grating,简称FBG)进行多种泄漏工况模拟试验,包括不同位置泄漏、支线泄漏和模拟调泵。试验结果表明,光纤光栅应变传感器能够迅速准确地监测到管道的泄漏信号,这种基于环向应变监测的管道泄漏监测方法是可行的,具有很大的发展前景。

管道; 泄漏监测; 光纤光栅; 传感器; 环向应变

引 言

随着国民经济对石油天然气能源的需求量越来越大,作为石油天然气产品的主要运输方式,油气管道工业的发展日新月异。但是随着管道使用年限的增长,在服役过程中不可避免地产生各种损伤,腐蚀破坏、人为及自然灾害破坏和长期荷载作用下的疲劳破坏等都会导致管道泄漏事故频繁发生[1],造成巨大的资源浪费,对土壤及水体产生严重污染[2],甚至酿成火灾及爆炸事故,严重威胁管线所经之处人民生命财产安全。因此,在石油天然气管道的运营维护时,对管道进行长期有效地连续实时监测并确定泄漏点位置[3-4],对于保证管道安全运行、减少经济损失和保护国家人民生命财产安全有着重大意义。

目前,管道泄漏的检测方法主要有人工巡视法、机载红外线法、探测球法、电缆检测法、超声检测法以及基于数学模型和软件的负压波法、压力梯度法、互相关检测法[5]及应变模态差方法[6]等。这些方法普遍存在无法长期实时监测、耗资大、反应慢和检测精度不高等问题。超声检测法等应用的电类传感器在长距离(>500 m)传输过程中信号的损耗较大,信号中混杂有大量强背景噪声,影响数据的分析效果,需要对信号进行多种降噪处理[7]。因此,亟需一种能够克服上述缺点的管道泄漏检测方法。

近年来,光纤光栅传感技术在工程监测领域发展迅速[8]。光纤光栅作为一种新型的智能传感元件,具有精巧轻柔、稳定性好、耐酸碱抗腐蚀[9]、抗电磁干扰和精度高[10]、无火花[11]等优点,还拥有复用能力强和信号为波长调制的优势[12-14],十分适合应用于燃气管道监测。

由于泄漏引起的负压波会引起管道内压降低,这直接导致管道环向应变的变化。因此,笔者提出一种基于环向应变的管道泄漏监测方法,利用一种基于夹持式方法封装的光纤光栅应变传感器监测得到由管道内部压力导致的管道外壁环向变形情况。

1 基于光纤光栅传感器的管道泄漏监测理论

1.1 管道泄漏监测理论

管道在运营期间,需要通过加高压输送液态和气态介质,因此管道内部存在较大的内部压力,这种压力会使管道发生膨胀,致使管道外壁产生环向变形,如式(1)所示。

(1)

其中:εy为管道外壁环向应变;ν为管道泊松比;σy为管道外壁环向应力;σz为管道外壁轴向应力;E为管道弹性模量。(径向应力σx=-p近似为零。)

假定管道为无限长,则管道内部压力导致的管道外壁轴向应变σz可忽略不计,即σz= 0;同时,σy=pR/h,其中:p为管道内部压力;R为管道内径;h为管道壁厚。将σz和σy的值带入式(2),得到管道壁厚与管道外壁环向应变的关系式为

(2)

当管内压力变化时,管道外壁的环向应变也会随之变化,两者成正比例关系。当管道发生泄露时,泄漏点的流体迅速流失,压力下降,泄漏点两边的气体由于压差而向泄漏点处补充。这一过程依次向上下游传递,相当于泄漏点处产生了以一定速度传播的负压波[15]。负压波在沿管道传播的过程中将导致管道压力的瞬间减小,管道泄漏是短时间事件,在泄露发生时刻可认为管道壁厚h保持不变。管道内部的压力变化将导致管道外壁的环向应变变化。因此,可以通过监测管道的环向应变的变化情况来监测管道是否泄漏。

1.2 光纤光栅应变传感器基本理论

传感器主要由光纤光栅、两个夹持部件以及两个固定支点组成,如图 1所示。传感器实物如图 2所示,夹持部件为钢管,直径为d;设两端固定支点的距离为L,两端夹持部件之间的距离为Lf。

图1 用于环向应变测量的光纤光栅应变传感器的原理图Fig.1 The schematic diagram of FBG strain sensor used in hoop strain measurement

图2 光纤光栅应变传感器Fig.2 The picture of FBG strain sensor

假设由于内压改变导致管道产生的环向应变为σ,则管道半径的改变量ΔR=Rε,两固定支点沿着管道径向产生位移;定义α为经过固定支点处的管道轴线与传感器轴线的夹角,则两固定支点位移导致光纤光栅应变传感器发生轴向变形为

(3)

其中:α为两固定支点处的圆心角

(4)

夹持部件和光纤光栅的变形分别为ΔLS和ΔLf。忽略钢管内胶层和光纤的影响,由材料力学基本原理可得

(5)

(6)

其中:Es和Ef分别为钢和光纤的弹性模量;As和Af分别为夹持钢管和光纤的截面积;Ps和Pf分别为夹持钢管和光纤光栅所受的内力。

传感器内部内力处处相等,即Ps=Pf,由此可得

(7)

根据笔者的研究[16-17],由两端夹持式光纤光栅应变传感器工作原理的研究可知,在整个传感器的结构中,夹持部件的应变可以忽略。固定支点之间的变形量可认为全部加载在光纤光栅上。

ΔL=ΔLf

(8)

得

(9)

对于中心波长处于1 550nm波段的光纤光栅,传感器应变与中心波长变化关系为

(10)

得到管道环向应变ε

(11)

由式(11)可以看出,通过调整Lf与α值,可以改变传感器的应变测量灵敏度。

2 基于光纤光栅传感器管道泄漏监测试验

2.1 试验系统介绍

为了对燃气管道泄漏定位进行试验研究,搭设了燃气管道模型。该模型能够真实地模拟燃气管道的泄漏情况。管道模型材料选取为钢材,试验直管道长为14 m,管径为DN50,管道壁厚为4 mm,弹性模量为210 GPa。考虑试验安全,通过空气压缩机为管道加压,系统设计最大压力为2.0 MPa。

图 3为试验系统简图。为消除空压机引起的气体波动,在管道上游设储气罐,将空压机压缩得到的高压空气存储在上游储气罐E1中,待稳定后继续其他试验操作; 在管道下游也设置一储气罐E2, 从而形成管道上下游压差,可实现上下游任意压差可调。

图3 试验系统简图及传感器布置图Fig.3 Experiment system and sensors arrangement

为模拟真实的泄漏过程,并使泄漏孔大小可调,泄漏量大小可测,试验台中采用手动球阀、电磁阀和转子流量计的组合形式模拟泄漏,其中手动球阀控制泄漏孔径大小,电磁阀的突然开启模拟泄漏的突发过程,转子流量计用来计量泄漏量。

2.2 采集系统及传感器布置

光纤光栅中心波长的测量采用美国Micron optics公司的四通道解调系统SM-130,该设备集成了扫频激光光源和可调光纤滤波器解调模块,仪器的扫描频率为1 000 Hz,波长分辨率为1 pm,工作波长范围为1 510~1 590 nm。

为了监测管道在泄漏以及冲击荷载作用工况下的响应,在管道的关键部位安装光纤光栅应变传感器。传感器布设位置和中心波长如图3和表1所示。其中,主线上安装了5个光纤光栅应变传感器,在支线及其附近安装了3个光纤光栅应变传感器。使用环氧树脂将支座粘到管道上,支座与管道接触面的弧半径等于管道外径, 使其能够与管道紧密接触。待环氧树脂完全固化后将传感器安装到支座上,将传感器通过螺栓和压片进行固定,这种方式使得FBG传感器可方便地拆卸,可重复利用。

假定管道无限长,而试验室条件不允许管道无限长,所以首先对传感器进行了标定试验,传感器对14 m试验管道的压力反应为直线,线性良好,直线拟合度达0.997 7(见图4),可认为符合无限长管道所具备的条件。

表1 光纤光栅应变传感器编号及波长

图4 L1传感器的应变与压力标定Fig.4 Relationship of relative strain change and pressure of sensor L1

光纤光栅作为应变传感器应用时,其应变-温度耦合作用必须考虑[16],笔者采用的解决办法是在光纤光栅应变传感器相同的温度场内布设光纤光栅温度传感器,用该温度传感器来对应变传感器进行温度补偿。

3 试验数据分析

为了使试验工况更接近于实际工程,进行各工况试验时,打开空气压缩机向管道内加压,管道末端的出气阀打开,管道内的气体流到储气罐,短时间内气体在管道内形成了相对稳定的流动状态,这样就模拟了实际管道正常运营时的状态。

3.1 主线泄漏监测

主线泄漏试验时,研究1号泄漏点全泄漏工况,每次泄漏时,管道的初始压力均加载到490 kPa。试验时通过电磁阀的突然开启,模拟管道的突然泄漏。为了模拟实际运营管道内的情况,点泄露引起的压力损失会被管内流体迅速补充,所以采用短时泄露,泄露持续5 s。

如图5所示,泄漏发生时,传感器L4测得应变突然减小,这是由于泄漏使得管道内压降低,导致管道环向应变的减小。当阀门关闭时,管内压力恢复原值,传感器的应变也恢复到初始水平。结果表明,光纤光栅应变传感器能够检测到泄漏发生所引起的环向变形。

图5 1号点泄漏时L1, L4的时程曲线Fig.5 The reflection of sensors L1 and L4 to the situation of leakage point 1 full leakage

L2传感器距离1号泄漏点最近,泄漏发生时,L2响应最大,如图6所示。这是由于泄露突然发生时产生了冲击响应,导致管道局部环向应变发生较大突变;管道系统上其它传感器也相应地监测到应变降低,泄漏点上游的L1传感器与下游的L4传感器也出现应变减小的情况,说明泄漏产生的负压波是沿管道上下游两个方向传播的。因此,使用准分布式布置的光纤光栅应变传感器对管道泄漏进行监测,相邻传感器之间的距离不可以过大。从图 5中1号点泄漏时L1,L4传感器的时程曲线,也可看出传感器测得应变的变化为同时减小。

图6 1号泄漏点全泄漏时的各传感器应变变化Fig.6 The reflection of each sensors to the situation of leakage point 1 full leakage

以上试验说明,光纤光栅应变传感器可以有效地捕捉到泄漏信号,对管道的安全状况进行实时有效的监测。

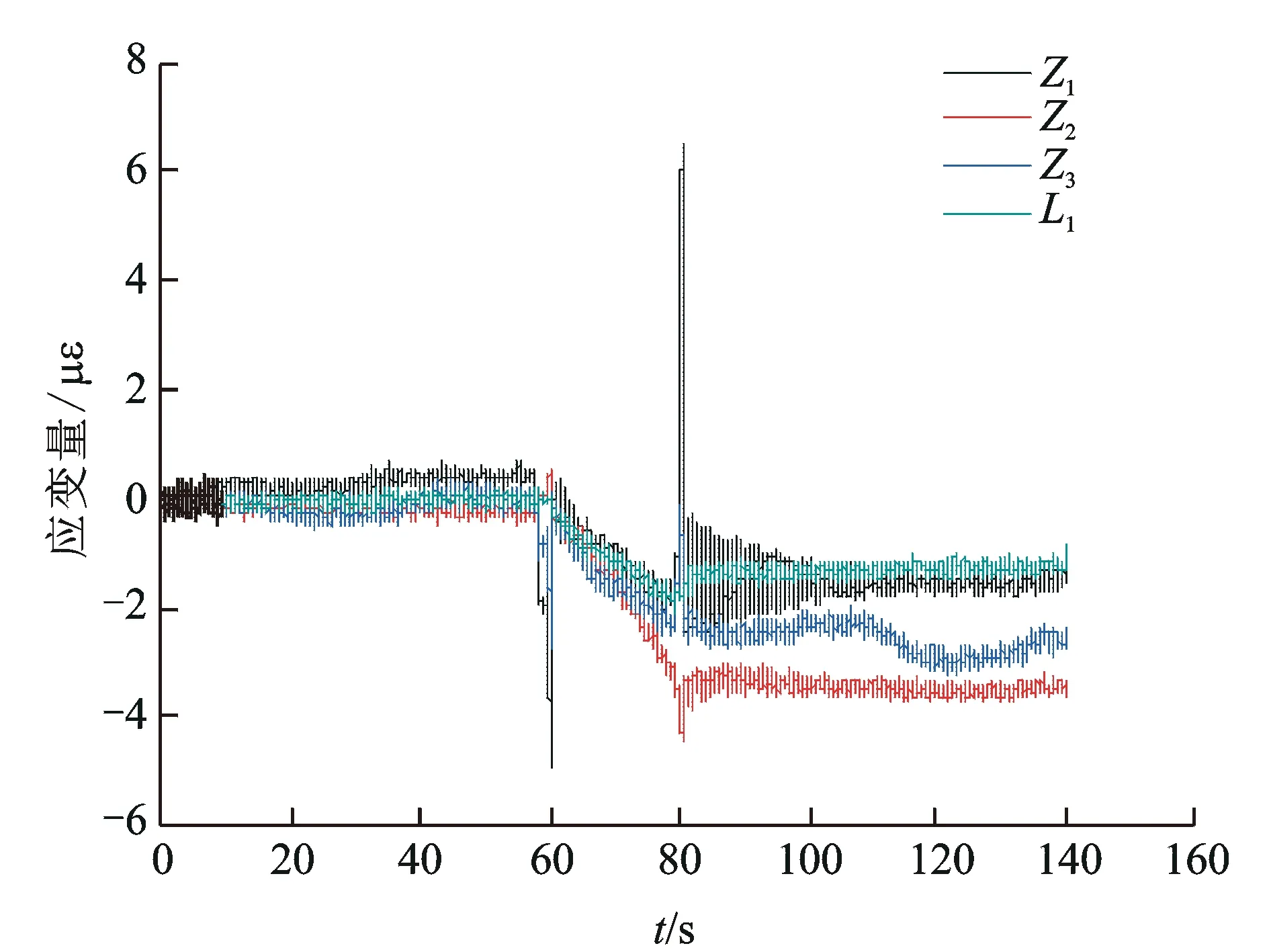

3.2 支线泄漏时管道变形情况

支线泄漏点位于支线上D处,手动打开泄漏点阀门,模拟泄漏,观测支线泄露对管道系统上各个传感器的影响,如图7所示。

图7 支线泄漏时传感器应变变化Fig.7 The reflection of FBG strain sensors to branch pipeline leak

在支线泄漏发生之前,Z3与L4传感器应变处于稳定状态,泄漏发生后,Z3与L1应变均减小,这说明泄漏形成的负压波不仅在支线传播,而且会从支线传播到主线上,并且沿主线管道向上下游传播。可见泄漏产生的负压波对整个管网都会产生影响,因此对于管网系统的泄漏监测,这种方法也是可行的。

位于支线的Z3传感器所测得的应变信号出现了较大的应变波动,而位于支线较远的L1传感器这种波动比Z3小,这是因为L1由于距离阀门较远,扰动能量在沿管道传播过程中不断衰减。Z3传感器在开启和关闭泄漏点时,出现脉冲,这是由于手动打开泄漏阀门对管道有扰动,扰动引起管道变形。

3.3 调泵时的管道变形监测

管道运营中,会通过泵站调节燃气流量阀门来满足不同时段用户需求量不同的问题。本次试验模拟泵站调泵的情况。管道内初始压力为470 kPa,通过调节管道上游电动阀的开度模拟泵站调泵工况,阀门开始关闭,然后打开50%,稳定10 s,继续打开到90%。

当阀门从关闭到50%打开时,L1的应变迅速减小,而L4传感器的应变则迅速增大,如图8所示。这是因为L1传感器位于阀门的上游,L4传感器位于阀门下游,阀门打开后阀门上游积聚的气体迅速流向下游,导致阀门上游的管道内部压强相对减小,阀门下游的管道内部压强相对增大,这会使管道环向应变发生相应的变化,可见光纤光栅应变传感器可以通过管道环向应变的变化准确的测量到管道内部的压力变化情况。调泵和泄漏同样能引起管道内压的瞬间变化,但是通过对比图 8与图 5可以看出,调泵能够引起泵站上下游的管道环向应变呈趋势相反的变化,而泄漏只能引起的管道应变减小,只要在泵站上下游分别安装传感器,就可以通过传感器应变变化情况辨别是调泵还是泄漏。

图8 调泵时传感器应变变化Fig.8 The reflection of FBG strain sensors to situation of regulating pump

4 结 论

1) 这种基于测量管道环向应变的方法能够即时监测到泄漏产生的负压波信号,实现对管道安全运营状况进行实时有效地监测。

2) 试验中使用的光纤光栅传感器稳定性好,具有抗电磁干扰和可重复利用的优势。

3) 泄漏会产生负压波,负压波沿管道上下游两个方向传播,并且支线泄漏也对主管线环向应变产生了影响。因此,使用准分布式布置的光纤光栅应变传感器能够用对燃气管道支线泄漏以及管网泄漏进行监测。

4) 调泵与泄漏所产生的管道应变变化趋势不同,因此可以通过多点布置,同时观测多位置传感器应变变化情况辨别是调泵还是泄漏。

5) 利用光纤光栅应变传感器对燃气管道进行监测是一项极有潜力的监测方法,其稳定性、良好的信号传输能力保证了其可以应用于实际工程中。目前后续试验正在开展中,将深入研究精确定位泄漏点位置等问题。

[1] 夏海波, 张来斌, 王朝辉. 国内外油气管道泄漏检测技术的发展现状[J]. 油气储运, 2001, 20(1): 1-5.

Xia Haibo,Zhang Laibin, Wang Zhaohui. Development actualities of pipeline leak-detection technologies at home and abroad [J]. Oil & Gas Storage and Transportation, 2001, 20(1): 1-5.(in Chinese)

[2] Zhou Yan, Jin Shiju, Zeng Zhoumo, et al.Study on the distributed optical fiber sensing technology for pipeline safety detection and location [J].Journal of Optoelectronics Laser, 2008, 7: 922-924.

[3] Zhou Yan , Jin Shijiu , Qu Zhigang, et al.Study on the distributed optical fiber sensing technology for pipeline leakage protection [C]∥Advanced Laser Technologies 2005.California, San Diego, US:International Society for Optics and Photonics, 2006: 634435-634436.

[4] 杨振坤,李松青,王毅,等.天然气管道泄漏在线检测模拟实验系统[J].计算机测量与控制, 2008, 16(10): 1384-1386.

Yang Zhenkun, Li Songqing, Wang Yi, et al.Experiment system of real-time leakage detection for nature gas pipeline[J].Computer Measurement & Control, 2008, 16(10): 1384-1386.(in Chinese)

[5] 刘志宏, 崔伟华, 梁坤鹏.泄漏管道波速预测理论及其应用[J].振动、测试与诊断, 2011, 31(4): 405-408.

Liu Zhihong, Cui Weihua, Liang Kunpeng.Theory of the wave-speed prediction and its application[J].Journal of Vibration, Measurement & Diagnosis, 2011, 31(4): 405-408.(in Chinese)

[6] 韩红飞, 周邵萍, 郝占峰, 等.基于应变模态差的管道损伤识别仿真[J].振动、测试与诊断, 2013, 33(S1): 210-213.

Han Hongfei, Zhou Shaoping, Hao Zhanfeng, et al.Study on identification of pipe damage based on strain modal difference[J].Journal of Vibration, Measurement & Diagnosis, 2013,33(S1):210-213.(in Chinese)

[7] 梁伟, 张来斌, 郭磊.大口径天然气管道音波信号的降噪方法[J].振动、测试与诊断, 2012, 32(6): 970-974.

Liang Wei, Zhang Laibin, Guo Lei.Noise reduction method for large diameter gas pipeline sonic signal[J].Journal of Vibration, Measurement & Diagnosis, 2012,32(6):970-974.(in Chinese)

[8] 李宏男, 任亮.结构健康监测光纤光栅传感技术[M].北京:中国建筑工业出版社, 2008:11-20.

[9] 江毅, 严云, Leung C K Y.光纤光栅腐蚀传感器[J].光子学报, 2006, 35(1): 96-99.

Jiang Yi, Yan Yun, Leung C K Y.Optical fiber grating corrosion sensors[J].ACTA Photonica Hotonica Sinica, 2006, 35(1): 96-99.(in Chinese)

[10]Li Hongnan, Li Dongsheng, Song Gangbing.Recent applications of fiber optic sensors to health monitoring in civil engineering[J].Engineering Structures, 2004, 26(11): 1647-1657.

[11]黄艳红, 高晓蓉, 杜路泉.光纤光栅传感器在桥梁缺陷检测和结构健康监测中的应用[J].铁道技术监督, 2007, 35(11):17-20.

Huang Yanhong, Gao Xiaorong, Du Luquan.Application of fiber bragg grating sensors in inspecting bridge defects and monitoring the structure health[J].Railway Quality Control, 2007, 35(11): 17-20.(in Chinese)

[12]詹亚歌, 吴华, 裴金诚, 等.高精度准分布式光纤光栅传感系统的研究[J].光电子·激光, 2008, 19(6): 758-762.

Zhan Yage, Wu Hua, Pei Jincheng,et al.Study on high accuracy quasi distributed fiber grating sensor system[J].Journal of Optoelelctronics·Laser, 2008, 19(6): 758-762.(in Chinese)

[13]Buerck J, Roth S, Kraemer K, et al.OTDR fiber-optical chemical sensor system for detection and location of hydrocarbon leakage[J].Journal of Hazardous Materials, 2003, 102(1): 13-28.

[14]Li Hongnan, Li Dongsheng.Study and application of health monitoring by fiber optic sensors in civil engineering [C]∥ASME 2003 Pressure Vessels and Piping Conference.[S.l.]: American Society of Mechanical Engineers, 2003: 217-224.

[15]程家铭,张汉国.输油管道负压波法测漏原理及实现[J].石油机械, 2001, 30(9): 28-30.

Cheng Jiaming, Zhang Hanguo.Leak hunting of oil pipeline by negative pressure wave[J].China Petroleum Machinery, 2001, 30(9): 28-30.(in Chinese)

[16]任亮.光纤光栅传感技术在结构健康监测中的应用[D].大连: 大连理工大学, 2008.

[17]任亮,姜涛,李东升,等.微型FBG应变传感器在大坝模型实验中的应用[J].振动、测试与诊断, 2013, 33(2): 277-283.

Ren Liang, Jiang Tao, Li Dongsheng, et al.Application of small fiber bragg grating strain sensors in the dam model experiment [J].Journal of Vibration, Measurement & Diagnosis, 2013,33(2): 277-283.(in Chinese)

10.16450/j.cnki.issn.1004-6801.2015.05.002

*国家自然科学基金委创新研究群体基金资助项目(51121005);国家自然科学基金面上资助项目(51108059);国家重点基础研究发展计划(“九七三”计划)资助项目(2011CB013605);高等学校学科创新引智计划资助项目(B08014)

2013-07-26;

2013-10-14

TE832; TP212.9

任亮,男,1979年7月生,博士、副教授。主要研究方向为结构健康监测、光纤光栅传感器的研制与应用以及健康监测系统的开发。曾发表《结构健康监测-光栅传感技术》(北京:中国建筑工业出版社,2008)等论著。

E-mail: renlaing@dlut.edu.cn