恶劣工作环境中移动焊接机器人模块化密封控制器研究

2015-03-12朱煜钰张燕燕

朱煜钰,张燕燕

(黄河科技学院,河南 郑州 450063)

0 前言

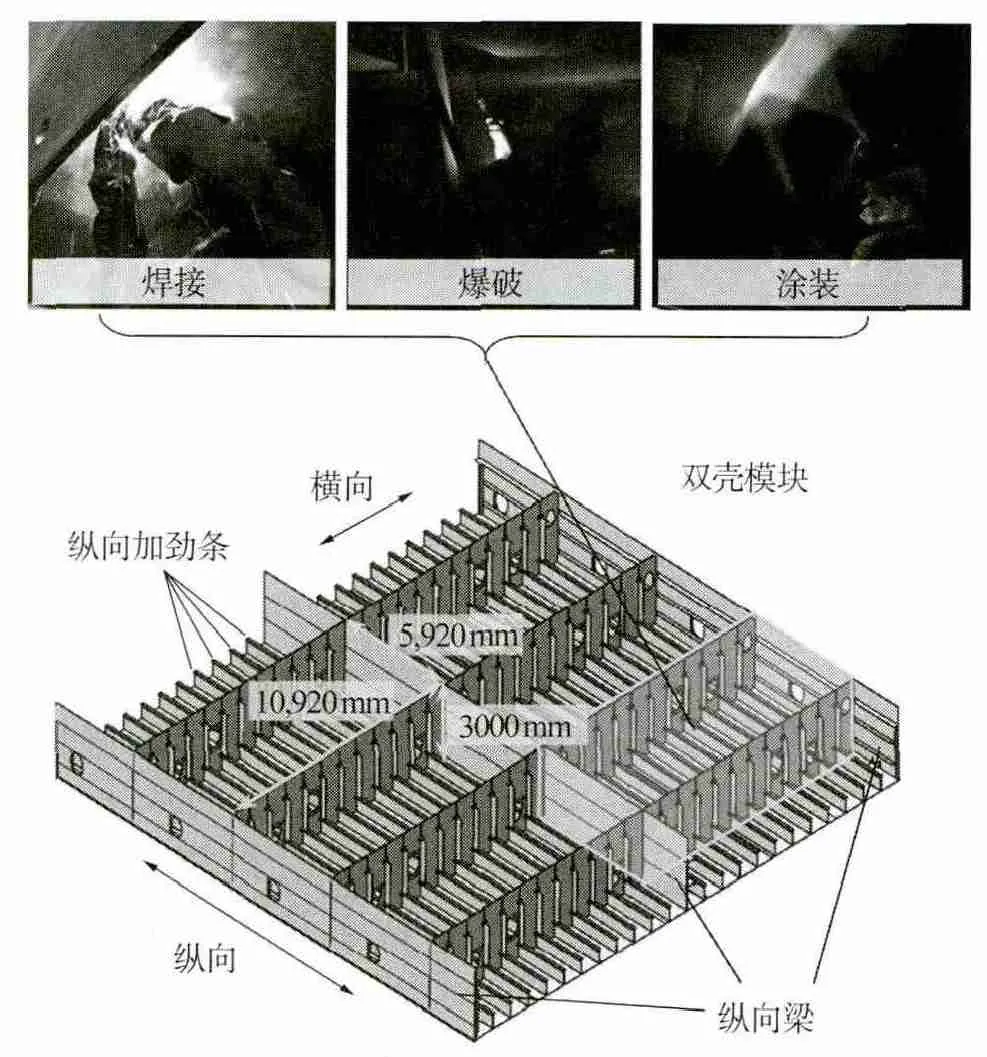

携带液体货物的商业船舶一旦发生泄漏,会导致严重的环境污染。因此,造船业采用间隔2~3 m的双壳结构船体,当外壁发生碰撞时内壁仍然可以防止液体流出。封闭的双壳船体结构由开放块和底壳经焊接制造而成,由于封闭框架内有大量的加强筋,大大增加了手工焊接的难度和危险性。为此,韩国国立大学Kim.Jongwon等人研发出了RRX移动焊接机器人[1],成功用于双壳结构船舶的制造中,其特点是所有控制组件经模块化处理全部嵌入其密封体中。

弧焊过程中,电流击穿基材和自耗电极间的电弧,使携带电流的电子发生振荡,进而影响连接机器人和控制器的信号电缆。此外,焊接机器人通常暴露在含有大量金属粉尘的恶劣环境中完成焊接任务,因此焊接机器人的密封性是至关重要的设计因素。尤其是当移动焊接机器人在有严重金属粉尘、辐射泄漏等极其恶劣的环境中工作时,将散热电子元件设置在模块化的密闭控制器内,对于保证正常的工作散热意义重大[2]。本研究基于有效散热方法对实际生产企业用移动焊接机器人的模块化密闭控制器进行了初步的探索研究,提出的密闭容器散热方法将大大提高不同领域的移动焊接机器人的操作稳定性,尤其适用于严重的辐射泄漏等情况(如福岛核泄漏)。

1 散热方案

首先对伺服电机驱动模块向冷却设备的传热进行定义。双壳船体移动焊接机器人RRX如图1所示,其核心为12轴AC伺服电机驱动器,其中6个轴用于执行焊接操作,6个轴用于完成移动功能。伺服电机驱动程序分为左边8轴和右边4轴,以实现所有电子元件的最优排线布置[3]。由于没有足够的空间驱动顶部和底部风扇,也无法实现自然对流冷却,需开发新的密闭控制器散热方法,以保证8个驱动模块的散热,如图2、图3所示。

图1 双壳船体移动焊接机器人RRX的工作现场

图2 双壳船体结构及其制造

图3 密闭控制器的散热策略

由于空气循环风扇或冷媒所需空间不足,必须为高密度热源提供有效的散热。尤其在焊接车间中,从焊接电弧到机器人本体的热辐射对传热起着重要作用。但是在实验过程中发现,热辐射对机器人本体的影响不大,这是因为本体控制器位于焊接机械手的后面,距离电弧较远。由于焊接工作环境条件恶劣,有必要考虑大气污染物、烟雾以及焊接过程中产生的气体对焊接工作的影响。恶劣工作环境中,空气中含有大量的金属粉尘,如铁、镉、锰、镍以及直径小于1 μm粒子等,且会逐渐集聚并粘在一起。因此,如果金属杂质与电子元件接触,可能会导致电击、短路以及铁水飞溅导致的烧伤等。冷却散热片通常由大量铜板等间距组装而成,并通过增加散热翅片的面积增加来向周围环境的传热速度。但应当注意的是,暴露于粉尘空气中的散热翅片会在短时间内被金属粉尘覆盖,如图4所示,使有效散热面积逐渐减小,散热片间的热传递速率也随之降低。因此,本研究提出为冷却散热片连续提供新鲜、相对较冷的压缩空气,以保证其在恶劣环境下具有稳定的控制性能。图4为本研究提出的设计方案,在散热片上安装一个空气扩散器以释放压缩冷却空气,并在其对面安装冷却风扇,以诱导气流通过散热片。

图4 散热设计方案

针对上述传热问题,压缩冷却空气的温度以及加热的边界值是通过伺服电机驱动程序进行设置的,并分别在实验室受控环境和实际造船厂进行了实验,来验证温度边界值。将散热片的横向组装间距作为一个设计变量,因为其截面尺寸受控于控制器的截面形状。

2 实验研究

2.1 伺服电机控制器

为了确定边缘温度值,进行了两个实验,测量满载条件下伺服电动机驱动器释放的热量以及没有任何冷却条件、恒定温度下伺服电机的边界温度。如前所述,在设计电子原件的布局时,应测量伺服电机工作过程中释放的热量,以衡量其所需的散热性能。一般来说,应等距安装多个伺服电机驱动器,以提供足够的气流。然而,12轴驱动器安装在一个密封的机身中,其尺寸受到RRX移动平台总体尺寸的限制,因此没有足够的空间用于安装多个伺服电机。机械结构和散热条件的限制加大了设计难度。

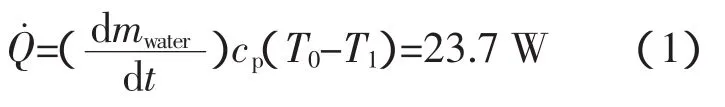

根据制造商提供的数据,满载运行时伺服电机的总功率为26.3 W。驱动器的规格如下:最大适用电机容量0.2 kW,单相输入电源额定电源200 V。为了确定驱动器产生的热量,进行了驱动器满载运行热量测定实验,实验装置如图5所示。实验装置包括向冷却板注入冷却水的注射泵,控制器,驱动伺服电机,测量流入温度T1和流出温度T0的热电偶,吸收驱动器热量的冷却板,以及日本安川电气SGDS-02A伺服电机驱动器[4],将其放置在绝缘框中以防止热量损失。首先,将注射器泵内温度为T1的冷却水以20 mL/min的流速注入到安装于控制器上的冷却板中。需要注意的是实验中的温度是指满载条件下达到稳定状态后的温度。

采用附着在隔热箱出口处的热电偶测量吸收热量后的冷却水温度T0。考虑到热电偶测量具有相应延迟性[5],测得系统达到稳定状态后的温度为39℃。因此,满载条件下,伺服电机控制器的热量为:

图5 满载、隔热条件下伺服电机热量测量实验装置

此外,又进行了两个实验测量完全隔热状态、周围空气温度恒定、没有任何散热装置条件下控制器的边缘温度特性。按照日本安川电气公司的要求,周围空气温度应低于550℃。为了测量控制器的边缘温度,首先要从图5所示的实验装置中拆除冷却装置。伺服电机驱动没有冷却设备后,控制器的冷却板温度达到105.9℃。

如图6所示,周围温度保持恒定55℃条件下,三个热电偶分别用于测量点A(冷却板),点B(水平方向距A点50 mm)以及点C(垂直方向距A点100 mm)的温度值。如图7所示,在隔热状态下控制器的温度达到约81℃。隔热和非隔热的条件下A点和B点之间的温度差均约为31.55℃。由此可知,由于外部环境的热损失,B点温度低于环境温度,为22.6℃。据此,假设点A和点B的温度存在线性关系,那么若保持B点温度为55℃,A点温度就会稳定在85℃。因此,设置A点的目标温度值低于75℃。需要注意的是,保持B点的温度恒定为55℃非常困难。

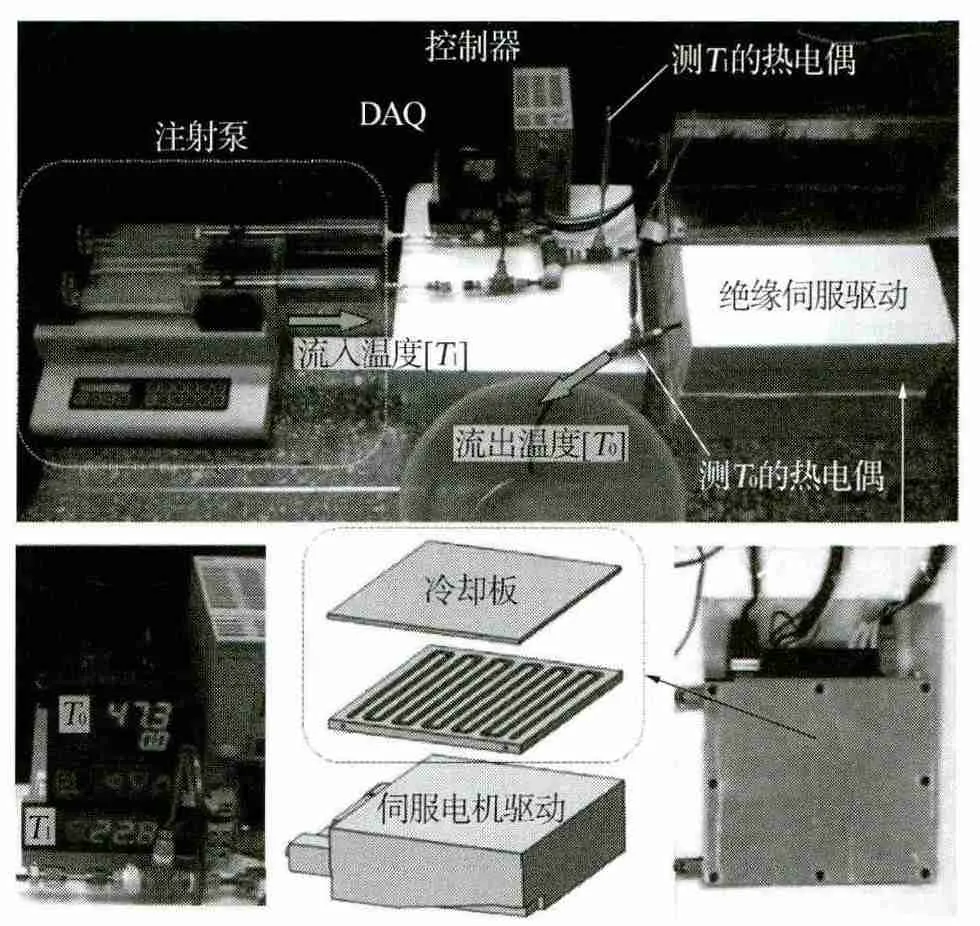

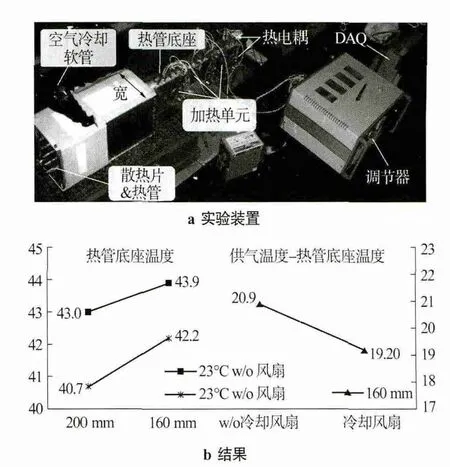

2.2 热管和散热片模块

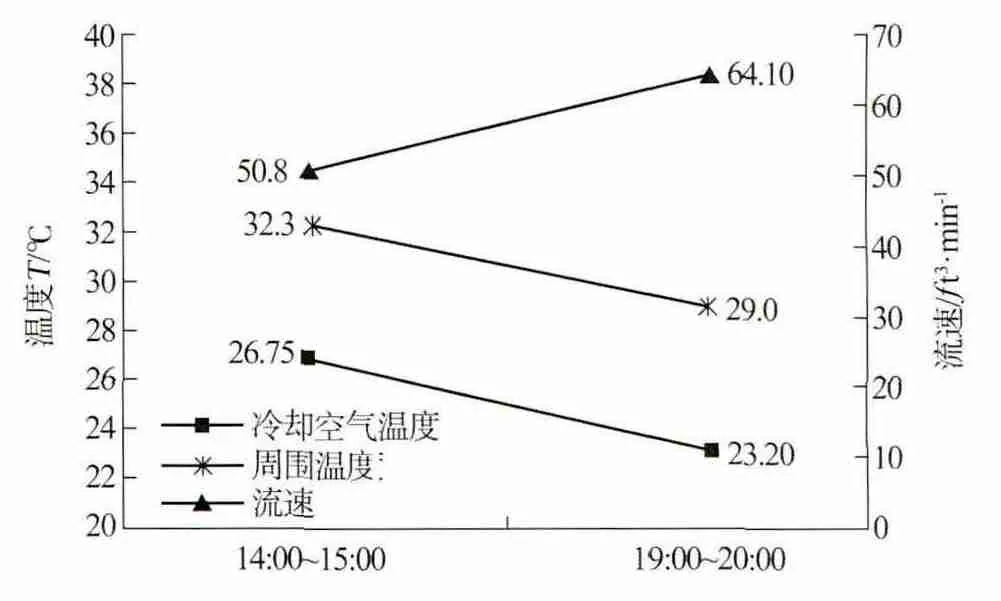

为了检查热管和散热翅片的冷却性能,分别进行了实验和模拟研究,测定热管、冷却空气以及外部环境温度。实验装置如图8a所示,热管嵌在控制器背面,加热单元可以连续产生300 W的热量,多个热电偶用来测量热管基础温度,冷却风扇可以通过散热片诱导气流。两个时间段测得的冷却空气温度、流速以及周围空气温度结果如图9所示。与预期相同,随着时间的推移,冷却空气和周围空气的平均温度逐渐下降。然而,压缩冷却空气的平均流速随时间的延长增加至64.1 ft3/min,这与工作频率和环境温度的降低有关。由此可知,温度变化受到了冷却空气流量的影响。另外,14:00~15:00 表示对于给定的热传递问题的最恶劣条件,因为周围的冷却空气的温度是一天中的最高值,而冷却空气的流动速率最低。此外,尽管14:00~15:00时间段中冷却空气的流量最低,但其周围空气和冷却空气的温度最高,因此该时间段的传热问题最为糟糕。采用图8a所示实验装置评估热管组件的性能,结果见图8b。自然对流条件下,当散热片的宽度为160 mm时,冷却空气Tair和基础温度Tbase间的温度差恒定约20.9℃。

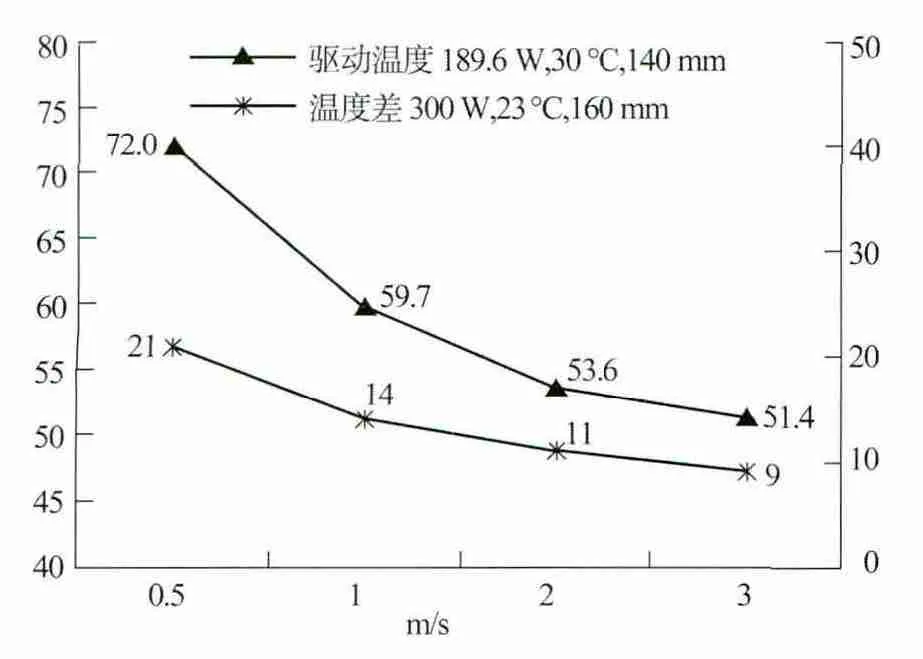

根据上述结果,对对流传热系数和控制器的基础温度进行模拟计算,结果如图10所示。为了使实验条件与现场测试尽可能一致,模拟气流速度为0.5 m/s,加热功率0.3 kW,散热片宽度160 mm,实际加热功率189.6 W,总传热面积0.59 m2,冷却空气温度30℃,对流传热系数3.57 W/m2K。最终得到温度差为21℃,基于上述线性关系假设得到控制器温度保持在75℃。为了判断系统散热能力,需要确定控制器的峰值温度与测量值之间的差值。通过实验测得全负载条件下的伺服电机驱动器的实际峰值温度和热量值分别为105.9℃和23.7 W。因此得到散热量为60.7 W。

图6 满载、周围温度恒定条件下伺服电机热量测量实验装置

图7 隔热和非隔热条件下测得的温度对比曲线

图8 热管实验装置a及结果b

图9 不同时段测得的温度和流量变化

3 实验结果及分析

热管、散热翅片、空气扩散器以及模块化控制器内伺服驱动器的整体结构如图11所示。L型支架与伺服电机驱动的冷却板相连,将驱动器释放的热量传送到热管模块的底板上,然后利用冷却风扇通过对流消散作用将热量传送至散热翅片。同时,供给管被安装在控制器内的扩散器上,为散热翅片提供新鲜、凉爽的压缩空气。扩散器安装在散热片的后面,以释放冷却空气。风扇安装在空气扩散器的对面,用以诱导气流通过散热片。

本研究所用热管的优势在于传递热量的效率高。实际上,该类热管在现代系统中应用广泛,其功率需求和释放热量的增加对制冷系统提出更高的要求。根据传热原理,热管应最少具有3°的倾斜角,以具有更好的冷却效果。实验过程也发现,热管模块没有倾斜时工作性能不佳。这是因为散热片冷接口处的蒸汽冷凝成液体后,无法通过管路或重力作用回到热管的热界面。因此设计了倾斜热管,并根据控制器后壁的总体尺寸,确定热管的最优倾角为3°。

移动焊接机器人RRX的整体布置如图12所示。伴随移动机器人中封闭式控制器的发展,RRX在危险环境中工作时,能够通过嵌入式热管模块充分地将驱动器中的热量传递出去。将发达密闭型控制器应用于移动焊接机器人RRX,并进行了双壳船体焊接现场测试,结果表明,设计的热管模块能够维持控制器的温度低于75℃。

图10 控制器温度的模拟结果

图11 热管模块设计

图12 移动焊接机器人RRX的整体布置

热电偶记录和采集到的三个不同位置的温度变化曲线如图13所示,这三个位置分别为距离散热片最近的第一伺服电机驱动器、距离散热片最远的第八伺服电机驱动器和电源。在实验室中进行试验,经测量,8个伺服电机的平均负荷为65%满载状态,周围空气温度为10.8℃。即负载65%条件下,实验测得值29.5℃与峰值温度105.9℃间的差值为42.9℃。基于线性假设,最大热量计算值为123.2W,散热量计算值为70.4 W。为了对比不同负载条件和冷却空气温度条件下的散热量,对人工冷却系统的散热性能参数进行了统计,见表1。

表1 热管系统的散热能力的评估结果

图13 控制器的冷却性能现场试验结果

由实验数据可知,散热量相差10.1 W,这可能是环境温度与冷却空气的温度差异,使散热片表面温度梯度以及热管与周围环境对流换热引起的热损失导致的。本研究的目的不仅是提出新的散热原理,还要将热管模块应用于移动焊接机器人中,但是尚未对详细的参数识别过程进行研究。经过一个月的现场测试,控制器和散热片内部未发现诸如焊接烟雾的任何灰尘。

4 结论

本研究为恶劣工作环境中移动焊接机器人的冷却系统设计了模块化密封控制器,该密闭容器散热方法可以确保移动机器人在大量热量和辐射泄漏环境中仍能继续稳定工作。将密闭散热系统用于双壳船体的焊接过程,测得伺服电机在满载条件下的实际峰值温度和热量分别为105.9℃和23.7 W,并根据实际制造企业的工作环境估算出其散热量约60.7W。显然,散热量随着周围环境的变化而变化,因为周围温度越低,向周围环境的对流传热效率越高。提出的模块化密封性控制器将有助于解决不同领域工作的移动焊接机器人的散热问题。

[1]谭一炯,周方明,王江超,等.焊接机器人技术现状与发展趋势[J].电焊机,2006,36(03):6-10.

[2]詹超.船体分段的机器人焊接路径规划与离线编程[D].上海:上海交通大学,2012.

[3]赵伯楗,曹凌源,郑惠锦,等.船舶高效焊接工艺及装备[J].国防制造技术,2010(03):5-11+4.

[4]毛志伟,葛文韬,张伯奇,等.水下焊接机器人磁块单元的优化设计[J].电焊机,2012,42(01):1-5.

[5]许伟龙.船体双壳分段机器人焊接技术研究[D].镇江:江苏科技大学,2011.