西藏老虎嘴电站水轮机内部流场数值模拟研究

2015-03-12罗红英袁进辉

刘 威,罗红英,余 强,袁进辉

(1.西藏大学农牧学院,860000,林芝;2.九江海天设备制造有限公司,332100,九江;3.西藏电力有限公司巴河发电公司,860000,林芝)

西藏高海拔、低气压等独特自然环境使水流内的绝对压强较小,饱和蒸汽压降低,从而更容易发生空化现象。运用数值仿真技术,获得水轮机内部流道各过流部件的具体流动特征,可以定性、定量地对该水轮机能量特性、汽蚀特性以及稳定性进行评价和预测,可以最大限度地节约模型试验的材料成本,还可以为水轮机的设计、制造及优化提供良好的理论基础。国内外学者对水轮机数值模拟进行了大量研究,如朱李等采用SIMPLE算法和RNG k-ε模型探讨了长短式叶片混流式水轮机的内部流动规律;马越以长短叶片混流式水轮机为例分析了基于流固耦合数值模拟考虑的三维流场特性与叶片动力特性,开展了水轮机振动的数值研究;张强等对潮流能水轮机进行三维湍流数值模拟,结果表明水轮机叶片叶尖采用对称翼型及叶根采用弯度较大翼型能够获得较好的水力性能;冯俊豪采用SIMPLE算法和标准K-ε湍流模型、基于有限控制体积法,并辅以壁面函数法,对HL260转轮及其机组段整体过流通道进行了内流场的数值模拟;李伟对一款中比转速的混流式水轮机转轮内部叶道涡进行了数值模拟研究;刘宇等对水轮机内部流场进行了三维数值模拟研究,并提出了过流部件的性能预测及设计优化;余燕对A696混流式水轮机转轮内部稳定场进行了数值模拟,分析了转轮叶片在不同运行工况下的很多外部特性,如过流量、效率等能量特性,还从叶片正背面的压力分布预见了转轮的空化性能。目前研究成果丰硕,但对西藏高海拔、低气压特殊地区的水轮机进行数值模拟研究甚少,本研究具有重要的现实意义。

一、老虎嘴电站机组概况

老虎嘴水电站工程位于西藏东南部的林芝地区工布江达县,距巴河出口处约5.5 km,施工区平均海拔3 300多m。电站总投资12.88亿元,安装3台34 MW立轴混流式水轮发电机组,总装机容量120 MW,多年平均发电量4.955亿kWh,是西藏迄今为止建设的单机容量最大的水电站,也是缓解藏中电网缺电的骨干电源。老虎嘴电站正常蓄水位3 297.00 m,死水位3 295.00 m,水库调节库容710万m3,电站最大坝高3 299.00 m,吸出高程-5.2m,钢管直径4m,水轮机型号为HLA-551-LJ-280,转轮直径280 cm,最大水头62 m,最小水头51.8 m,额定水头56 m,额定流量68.591 m3/s,额定出力35.42 MW,额定转速214.3 r/min,额定效率94%,最高效率94.7%。

二、水轮机流道几何建模与网格划分

1.水轮机流道几何模型

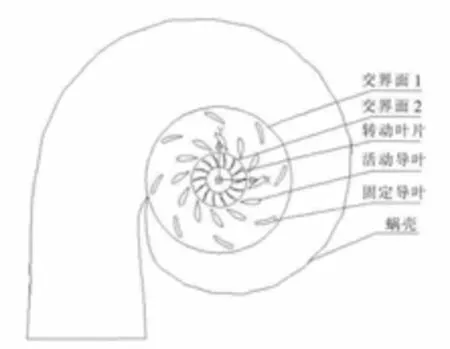

根据水轮机的实际参数建立的整体模型如图1所示,包括固定导叶8片、活动导叶12片、蜗壳及转轮叶片一组。其中,活动导叶与转轮叶片之间建立一个圆形面域(交界面2),固定导叶与蜗壳之间为了划分出更加优良的网格而建立的圆形面域(交界面1),模型建好后需要选中所有模型的面域导出*sat格式文件输出。

图1 整体几何模型

2.网格划分

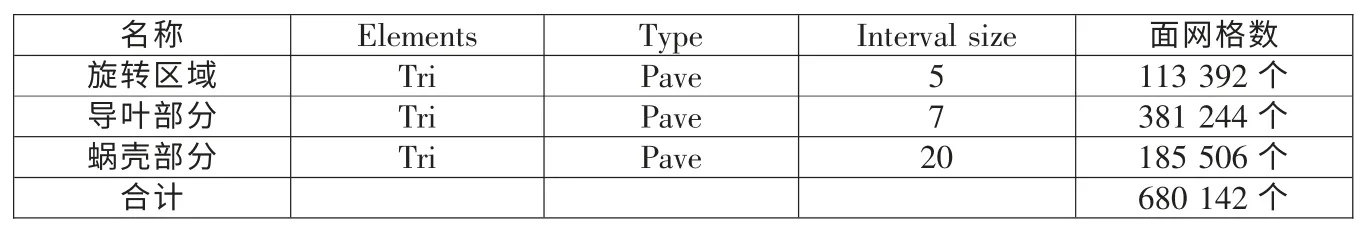

运用多重参考系模型(MRF)对包含旋转流动区域进行数值计算时需要分别设置转动区域和非转动区域两个区域,并在两个区域的交界面设置interface边界条件,使得两个区域的流动信息能够进行相互传递、相互干涉,形成动静耦合。在Gambit中,对旋转区域、导叶部分以及蜗壳部分的网格划分情况见表1,其中,将活动导叶与固定导叶部分组合在一起进行网格划分是为了避开蜗壳鼻端突出部分导致的网格划分质量不好的难点问题;考虑到对计算机性能的要求,以及蜗壳计算域较大,对蜗壳进行网格划分时,可以将Interval size设置大点。

表1 对旋转区域、导叶部分以及蜗壳部分的网格划分情况

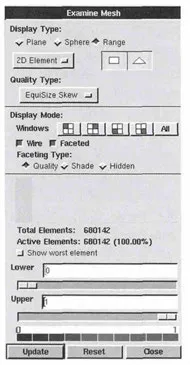

3.网格质量检查与无关性验证

网格质量检查需要进行一般性检验和无关性检验,而评价网格质量的好坏主要依据的是网格变形度。从图2中可以看出网格的变形度接近0,颜色也主要靠近蓝色,因此该网格质量比较高,并且适合于接下来的计算。

图2 整体网格质量的变形度

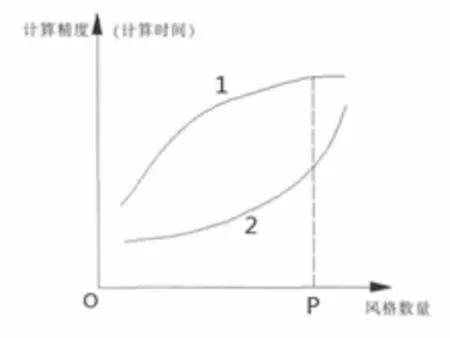

图3 精度和时间随网格数量的变化

图3中曲线1表示流场中的计算精度随网格数量变化而收敛精度变化的曲线,曲线2表示计算时间随网格数量变化而变化的曲线。可以看出:在网格数量较少时,增加网格数目可以使计算精度明显提高,而计算时间不会有明显的提高。以本例网格P点为例,当网格数量提高到一定程度后,随着网格数量的提高,精度变化不大,而消耗计算时间却显著提高,说明计算结果与网格无关的,再继续增加网格数目意义不大。

三、边界条件以及参数设置

应用计算流体力学(CFD)中Fluent 6.3软件对模型进行数值计算时,选取额定工况作为水轮机的计算工况,边界条件主要是设置进出口边界条件、湍动能及湍动能耗散率、MRF模型以及操作条件等。水轮机内部流动为不可压缩低速运动,选择分离求解法,时间为稳态模型;在选择湍流模型时考虑到水轮机内部流动的旋转剪切流,采用Realizable k-ε湍流模型和SIMPLEC算法;采用压力与速度耦合方式、二阶迎风格式提高计算结果的准确性,不考虑重力影响,其他所有参数默认;其中大气压根据海拔高度设定,该水轮机所在当地大气压小于一个标准大气压下,经计算设置操作压力为70 100 Pa。将固定导叶、活动导叶、蜗壳、叶片全部设置为WALL边界条件;对于进口设置为velocityinlet,速度大小为5.46 m/s;出口设置为压力出口,表压为大气压加水压;进/出口湍流强度均设置为5%,水力直径均设置为0.05 m;旋转域的材料设 置 为water-liquid,Motion Type设置为Moving Reference Frame运动方式,即MRF模型,speed设置为-22.43 rad/s(负号表示方向);非旋转域的材料设置为water-liquid,Motion Type设置为Stationary。将叶片Wall Motion设 置为Moving Wall,Motion设 置为Relative to Adjacent Cell Zone,Shear Condition设置为No Slip(无滑移剪切条件)。用进口边界条件作为整个流场初始化的解,其余都用默认值。

四、计算结果及性能预测

水轮机内部流场计算及研究的主要问题是水轮机各过流部件的压力场以及速度场,只有在充分掌握水轮机蜗壳、活动导叶、固定导叶、转轮等各个过流部件流场的压力场以及速度场,才能对水轮机的工作性能进行正确评估和预测。

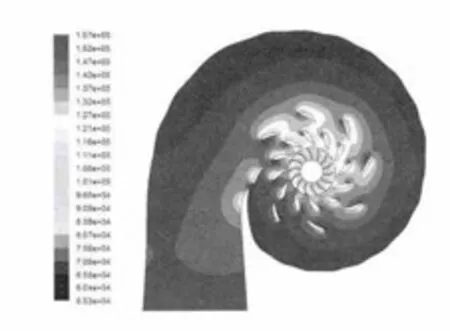

1.水轮机压力分布分析

从图4可看出,等值压力面分布以转轮中心为圆心呈现环状均匀分布的特点,因为固定导叶、活动导叶以及转轮叶片与水流的耦合运动导致压力分布呈现沿着径向逐渐减小。在转轮叶片区域,压力变化沿着径向方向变化比较剧烈,压力变化梯度最大,因为流体的势能转化为转轮叶片的旋转机械能,导致压力迅速降低,这有利于上游的水流进入水轮机持续做功。在以转轮为圆周方向上,固定导叶、活动导叶以及转轮叶片区域的压力分布具有良好的圆周对称性,各个区域的压力变化比较平稳,没有发生特别明显的突变。水轮机运行比较稳定,不会有很大的震动,整个流场的水流运动对各个过流部件也没有严重的撞击、脱流及漩涡现象。对水轮机的工作来说,此工况下水轮机效率较高。

图4 水轮机整体流场压力云图

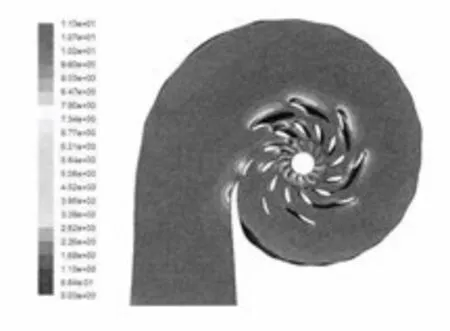

2.水轮机内部流速分布分析

该水轮机由12个活动导叶及8个固定导叶构成了导水机构,与蜗壳一样导水机构也会起到使水流形成均匀的环量后进入水轮机的转轮叶片。由图5可看出,靠近蜗壳壁的水流流速较小,而远离蜗壳壁的水流流速较大,并且沿着径向方向均匀增大。还可以看出水轮机速度等值线排列比较均匀,并且每一根等值线都比较接近一个圆,这种流速分布符合水轮机内部流速速度矩定理,也说明水轮机蜗壳设计合理。在转轮叶片区域流速减小,说明水流的动能已转化为转轮叶片的旋转动能,并且各个叶片之间的流动区域速度变化均匀,排列也比较符合圆周对称性。各个导水机构附近的水流流线排布比较光滑,说明并没有发生特别严重的水流撞击导水机构、脱流及漩涡等严重的不安全现象,这说明在导水机构的安放角以及数量等上面的设计比较合理。

图5 水轮机整体流场速度云图

3.流速矢量分析

水轮机内部流动的流速矢量显示了水轮机内部速度矢量的大致分布,它最能评价水轮机各个过流部件附近的流动状况优劣。本文选取了几个比较典型的区域分析这些水轮机过流部件附近的流场、速度矢量的顺畅度以及是否发生了脱流、漩涡等不良流动现象。

图7 活动导叶附近流速矢量图

图8 叶片附近流速矢量图

从图6看,蜗壳鼻端左右两边的流速矢量分布呈现比较光滑、流畅的方式,左右两侧的水流可以顺畅、井然有序地沿顺时针方向流动,没有发生脱流、漩涡、两股合流水流相互之间的掺混和撞击等不良现象。水流逐渐形成一定的环量后流进固定导叶、活动导叶,并最终进入叶片区域进行做功,这表明该水轮机蜗壳鼻端区域流动状态优良。

从图7看,水流会顺着活动导叶的翼型而光滑的流过,并且从固定导叶流过来的水流在接触活动导叶的迎水端时没有发生严重的撞击现象,水流速度矢量几乎与活动导叶骨线方向一致,所以活动导叶两侧的水流可以光滑平稳度过。在活动导叶的尾端也没有发生脱流以及严重的漩涡现象,活动导叶能够很好地对水流进行导流,使水流形成一定的环量。

转轮叶片是将水流动能转化为水轮机旋转动能的最核心部件,在此区域存在强烈的能量转移,因此该区域的流态为比较复杂的湍流运动。从图8看,在叶片附近的水流是由活动导叶部分导流而来,已经具有一定的速度环量及圆周对称性,因此水流在叶片进口处对叶片进口部分没有造成撞击、脱流以及漩涡等不良流动现象,且在叶片出口处其速度矢量几乎与叶片呈法向,这种状态符合最优工况的无撞击进口以及法向出口条件,并验证着该水轮机在高效率的运行,为最优工况运行。

五、结 论

水轮机内部流道的压力分布呈现环状分布的特点,且沿着径向逐渐减小。在转轮叶片区域,压力变化梯度最大;在以转轮为中心的圆周方向上,压力分布具有良好的圆周对称性;压力变化平稳过渡,水轮机运行比较稳定。

靠近蜗壳壁的水流流速较小,而远离蜗壳壁的水流流速较大,且沿着径向方向均匀增大。水轮机速度等值线排列比较均匀,每一根等值线都比较接近一个圆,水轮机内部流场的水流符合速度矩定理。

所有的典型过流部件附近区域的速度矢量呈现分布比较光滑、流畅的方式。在最优工况下运行时,在叶片区域水流的运动规律符合无撞击入口以及法向出口,验证了本次计算结果与实际工况的吻合。

[1]周凌九.水轮机转轮流场计算及性能预测[D].北京:中国农业大学,2000.

[2]朱李,赖喜德.长短叶片混流式水轮机流动特性分析[J].中国农村水利水电,2015(6).

[3]马越.混流式水轮机内部流动计算及动力特性分析[D].成都:西华大学,2010.

[4]张强,郑源,陈会向.基于CFD的潮流能水轮机数值模拟研究[J].南水北调与水利科技,2015(3).

[5]冯俊豪.混流式水轮机转轮内部流场计算研究[D].兰州:兰州理工大学,2006.

[6]李伟.中比转速混流式水轮机转轮内部叶道涡模拟研究[D].成都:西华大学,2010.

[7]刘宇,吴伟章,吴玉林,等.混流式模型水轮机全流道三维定常湍流计算[J].大电机技术,2003(3).

[8]刘宇,杨建明,戴江,等.混流式水轮机三维非定常湍流计算[J].水力发电学报,2004(4).

[9]余燕.混流式水轮机全流道内部流动特性数值分析[D].兰州:兰州理工大学,2010.

[10]张林夫,夏维洪.空化与空蚀[M].南京:河海大学出版社,1989.