CFB锅炉两级脱硫系统的技术经济性分析及优化

2015-03-11祝云飞阎维平王禹朋张小玲马飞

祝云飞,阎维平,王禹朋,张小玲,马飞

(1.华北电力大学能源与动力工程学院,河北省 保定市071003;2.山西京玉发电有限责任公司,山西省 朔州市 036000)

CFB锅炉两级脱硫系统的技术经济性分析及优化

祝云飞1,阎维平1,王禹朋1,张小玲1,马飞2

(1.华北电力大学能源与动力工程学院,河北省 保定市071003;2.山西京玉发电有限责任公司,山西省 朔州市 036000)

为了降低循环流化床(circulating fluidized bed,CFB)锅炉的SO2排放以符合日益严格的排放标准,针对在CFB锅炉炉内石灰石脱硫与石灰石-石膏湿法烟气脱硫(flue gas desulfurization,FGD)装置的两级脱硫系统,依托某台已配置两级脱硫系统的300 MW CFB发电机组的设备投资、运行成本等数据,分析了SO2排放限值、原煤含硫量、机组负荷、年有效运行时间和脱硫设备初投资对CFB-FGD两级强化脱硫系统经济性的影响,得出炉内外合理的脱硫份额方案。

循环流化床(CFB)锅炉;两级强化脱硫;脱硫份额;炉内脱硫;烟气脱硫

0 引 言

循环流化床(circulating fluidized bed,CFB)炉内脱硫系统投资费用低、占地面积小、系统流程简单,但石灰石消耗大,脱硫效率低,排放浓度较高,目前国内大部分300 MW CFB锅炉的SO2排放指标已不能满足GB 13223—2011《火电厂大气污染物排放标准》规定的100 mg/m3排放限值。石灰石-石膏湿法烟气脱硫(flue gas desulfurization,FGD)是一种比较成熟的脱硫技术,能在较低钙硫摩尔比的条件下实现高效脱硫但初投资大,运行费用较高[1-2]。为进一步降低SO2浓度以满足排放标准,可在CFB后串接FGD装置,这会导致脱硫初投资和运行费用的增加[3]。因此,如何配置、合理分配两级脱硫份额,需要考虑多面因素的经济性分析与优化。

在深度脱硫技术研究方面,陶佩军等[4]提出高含硫量石油焦CFB锅炉“CFB-FGD 联合脱硫”,谈琪英等[5]提出“CFB-炉后烟气CFB法”、“CFB-炉后石灰石石膏湿法烟气脱硫”,但对于该技术经济性等方面尚缺乏详细的分析与研究。李树林等[6]对“CFB-FGD联合脱硫”进行了经济性分析但未考虑设备初投资的影响和系统配置。

山西某发电厂2×300 MW CFB锅炉设计有2套CFB-FGD两级强化脱硫系统。锅炉运行燃用原煤含硫量为1.5%~2.3%,运行负荷在230~280 MW,年有效运行时间为5 000 h左右,CFB炉内钙硫摩尔比为1.6~2.4,脱硫效率为75%~85%,SO2出口浓度为900~2 000 mg/m3。FGD系统脱硫率大于90%,SO2排放浓度为35~85 mg/m3。文章结合其实际运行试验数据,建立套计算模型,分析各方面影响因素,得出合理的分配份额和合理的系统配置,可为CFB火电机组强化脱硫工程提供参考依据。

1 计算模型

脱硫装置的总成本费用由生产成本和财务费用构成。生产成本主要包括生产期间的物资消耗(脱硫剂消耗、水耗、电耗、蒸汽消耗等)、人工费、修理费、运营管理费、保险费、固定资产折旧费等。财务费用主要包括长期贷款利息、短期贷款利息和流动资金贷款利息等[7]。(文中部分费用采用了山西当地的社会平均水平的费用数据)。

1.1 CFB炉内脱硫成本计算

1.1.1 炉内石灰石费用

以炉内钙硫摩尔比为自变量,求出燃煤产生的SO2总量即能得出石灰石耗量。炉内石灰石实际费用为

(1)

式中:K为燃煤中的含硫量燃烧后氧化成SO2的份额,对于煤粉炉K为0.85~0.9,对于本文所研究的CFB锅炉K=0.9[8];Bj为机组耗煤量;Asar为煤矸石收到基硫分;ηCa/S为炉内钙硫摩尔比率;ηCaCO3为石灰石纯度,取85%;U1为石灰石单价,取54 元/t;H为机组年有效运行时间,取5 500 h。

1.1.2 运行耗电费用

运行耗电包括:石灰石制备车间耗电,假设石灰石制粉车间设备运行期间均是满负荷运行,电机总额定功率为500 kW,产石灰40 t/h;空压机耗电,空压机功率为373 kW,生产压缩空气71.4 m3/min。则运行耗电费用为

(2)

式中:BCaCO3为炉内石灰石耗量;U2为电厂上网电价(根据《山西省物价局关于调整我省部分发电企业上网电价有关问题的通知》按0.370 7 元/(kW·h)计算);α为压缩空气系数取1.92[7]。

1.1.3 运输费用

石灰石运罐车和装载车年消耗柴油费V3按3 000 L/月计算[7]。

1.1.4 锅炉热损失折算耗煤费用

锅炉的热效率与没投入石灰石的时候比较略有下降,这部分能耗损失可以折算成耗煤进行费用计算[9]。锅炉热损失折算耗煤费用为

(3)

式中:Δη为锅炉热损失;η为锅炉热效率取设计值90.6%;U4为煤矸石单价,取180元/t。

1.1.5 设备初投资及其他费用

初投资费用为锅炉炉内脱硫增加的设备投资费用,约1 000 万元。折旧年限为15年,固定资产形成率为95%,折旧费用为63.3万元。假定每台机组增加运行人员1人,每人年均工资6万元,人工费用为6 万元/a;维修费用按增加投资的3%计算;财务费用按折旧费用×(7.5/22.7)[10]来计算。

1.2 FGD炉外脱硫成本计算

1.2.1 石灰石费用

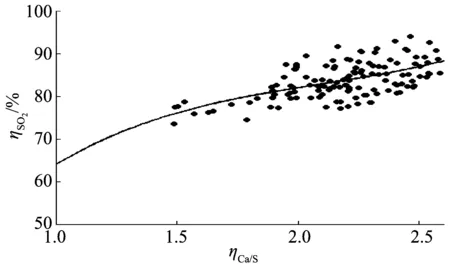

图1 炉内钙硫摩尔比与脱硫效率的关系Fig.1 Relationship between Ca/S ratio in furnace and the desulfurization efficiency

因此,可以根据排放限值求出FGD炉外脱硫效率为

(4)

式中:CSO2为原烟气SO2浓度;C为排放限值。

则FGD实际石灰石费用为

(5)

图2 FGD炉外钙硫摩尔比与脱硫效率的关系Fig.2 Relationship between Ca/S ratio out of FGD and desulfurization efficiency

1.2.2 运行耗电费用

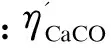

图3 FGD入口处SO2浓度与耗电量的关系Fig.3 Relationship between SO2 density in enter of FGD and power consumption

则FGD炉外脱硫运行耗电费用为

(6)

1.2.3 用水费用

脱硫系统各耗水点主要包括了烟气带走的水蒸气、烟气携带液态水、石膏带走的水量以及排放的废水这4个部分。通过对脱硫各个水耗点的分析可知,影响脱硫水耗的因素有很多,主要包括机组燃煤品质、烟气流量和烟气温度等[7]。则用水费用为

(7)

1.2.4 石膏收益

FGD炉外脱硫的工业副产是石膏其主要成分是结晶硫酸钙含水率一般为 10%~20%。脱硫石膏的利用途径很广泛,如水泥、建筑等领域都有应用,尤其在新型建筑材料方面,石膏制品有着特殊的地位[12]。FGD炉外脱硫的石膏收益为

(8)

1.2.5 设备初投资及其他费用

初投资费用按2×300 MW机组整个工程静态总投资估算(按总承包方式),脱硫装置静态总投资(含脱硫塔前的除尘器及烟囱防腐费用)为

FFGD=J×G×10-1

(9)

式中:J为单位造价,取280~330元/kW;G为机组容量。

脱硫装置折旧年限为15年,固定资产形成率为95%,则折旧费用为

(10)

式中n为设备使用年数。

假定每台机组增加运行人员10人,每人年均工资6万元,人工费用为60 万元/a;维修费用按增加投资的3%计算;财务费用按折旧费用×(7.5/22.7)[10]来计算。

2 计算结果分析

2.1 排放限值对脱硫成本的影响

在日益严峻的环境污染,火电厂排放标准也日益严格,因此研究排放限值的影响有着一定的现实意义。以收到基硫分Asar=2%,机组负荷为300 MW,年有效运行时间为H=5 500 h,分别按照排放限值为35、100、200 mg/m3进行计算,得到脱硫成本及脱硫分配比例如图4、5所示。

由图4可知:排放限值越小脱硫成本越高,脱硫成本都随ηca/s的增加呈现出先下降后上升然后又下降的趋势。当ηca/s<1.3时,FGD炉外脱硫效率要不小于96%才能达到排放限值,运行耗电、耗水比较大造成脱硫成本较高;而当ηca/s>1.5时,脱硫成本增加速度较快,因炉内需要投加大量的石灰石从而增加了脱硫成本;当ηca/s>2.7时,由于炉内完成了大部分脱硫任务,考虑到FGD设备初投资会降低,因而整体脱硫成本会有所下降。在排放限值35、100、200 mg/m3时,其炉内最佳炉内钙硫摩尔比分别为1.22、1.52、1.4。

图4 炉内钙硫摩尔比在不同排放限值下对脱硫成本的影响Fig.4 Influence of furnace’s Ca/S ratio in different emission limits on desulferization costs

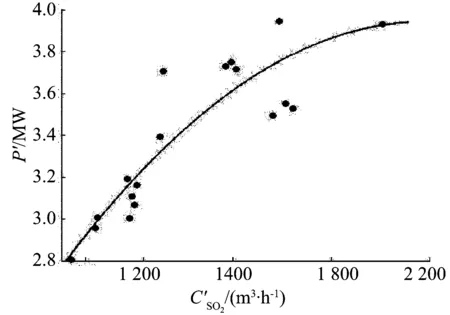

图5 CFB-FGD脱硫分配比例Fig.5 Desulfurization distribution ratio of CFB-FGD

由图5可知:当排放限值分别为35、100、200 mg/m3时,炉内外脱硫最佳份额为64.8∶35.2、73.6∶26.4、77.1∶22.9,对应的最低脱硫成本分别为0.016 9、0.016 3、0.015 8 元/(kW·h)。

2.2 原煤含硫量对脱硫成本的影响

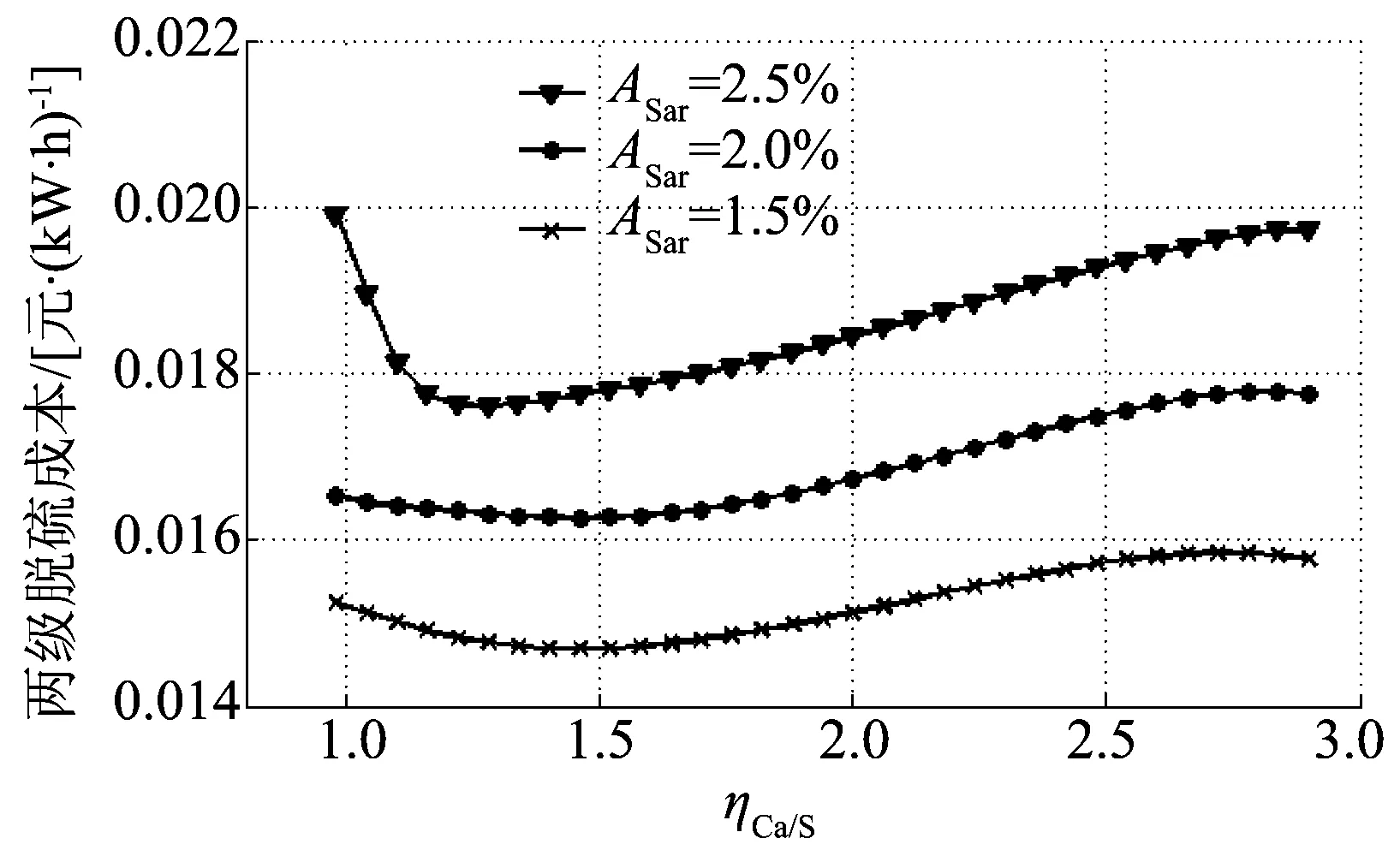

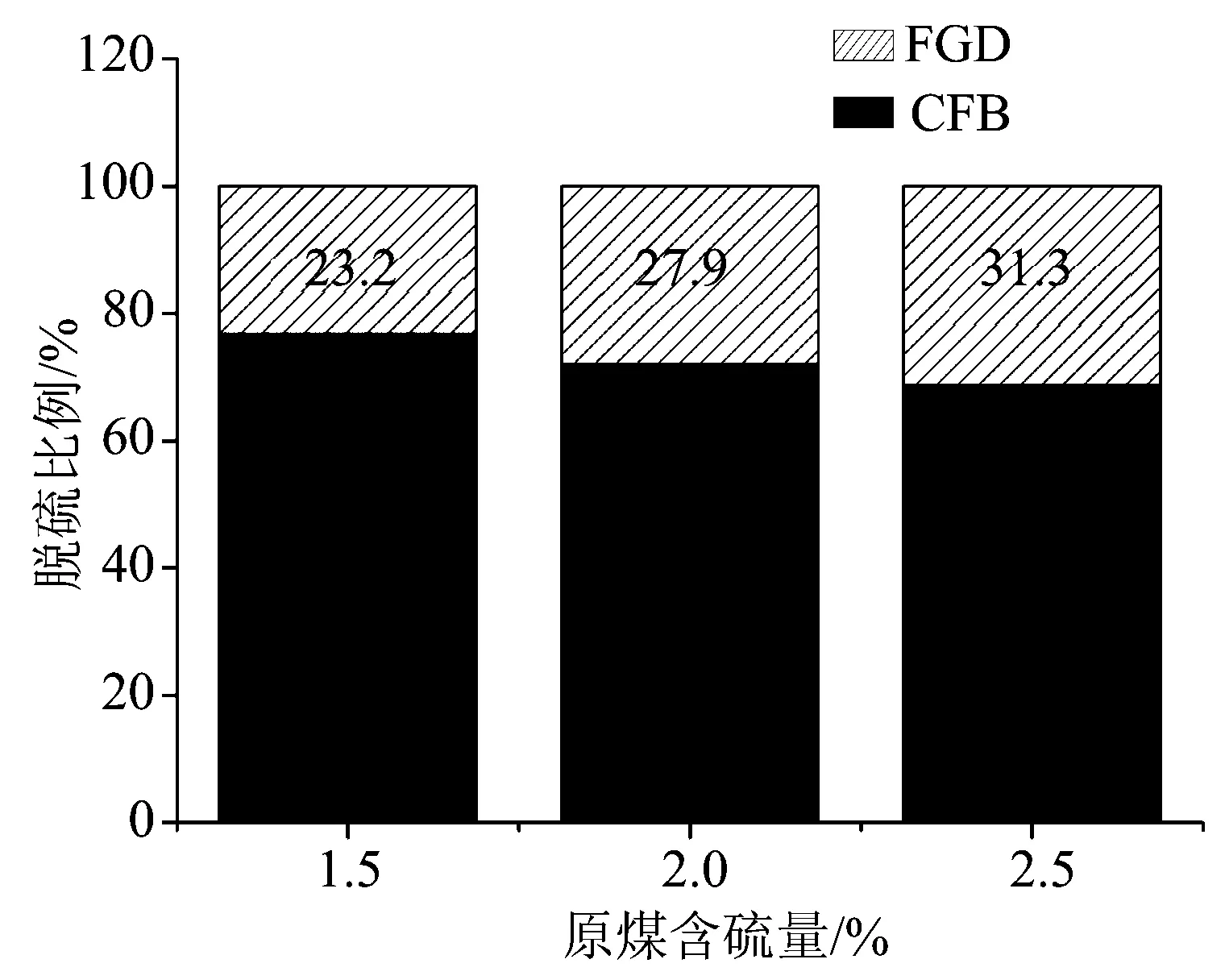

CFB锅炉具有许多煤粉炉没有的优势,其中之一就是CFB锅炉有很强的燃料适应性,目前投入商业运行的CFB锅炉所用燃料有各种煤、煤矸石、石油焦、生物质、市政垃圾、废纸液等。因此研究不同煤质硫分对脱硫成本的影响有着广泛的意义。以机组负荷为300 MW,排放限值为100 mg/m3,年有效运行时间H=5 500 h为例,分别按Asar为2.5%、2%、1.5%进行计算,得到脱硫成本及脱硫分配比例如图6、7所示。

由图6可知:Asar=2.5%时,脱硫成本随ηca/s的增加呈现出先下降后上升的趋势;Asar为2%和1.5%时,呈现出先平缓后加速上升的趋势。对于3种硫分,当ηca/s大于1.5时,炉内投入的石灰石成了影响脱硫成本的主要因素,因而脱硫成本加速上升。其最佳ηca/s分别在1.22,1.52,1.52。由图7可知炉内炉外脱硫最佳比例为:68.7∶31.3,72.1∶27.9,76.8∶23.2;对应的最低脱硫成本分别为0.017 6,0.016 3,0.014 7 元/(kW·h);煤质硫分越高脱硫成本越高。

图6 炉内钙硫摩尔比在不同硫分下对脱硫成本的影响Fig.6 Influence of furnace’s Ca/S ratio in different sulfur on desulferization costs

图7 CFB-FGD脱硫分配比例Fig.7 Desulfurization distribution ratio of CFB-FGD

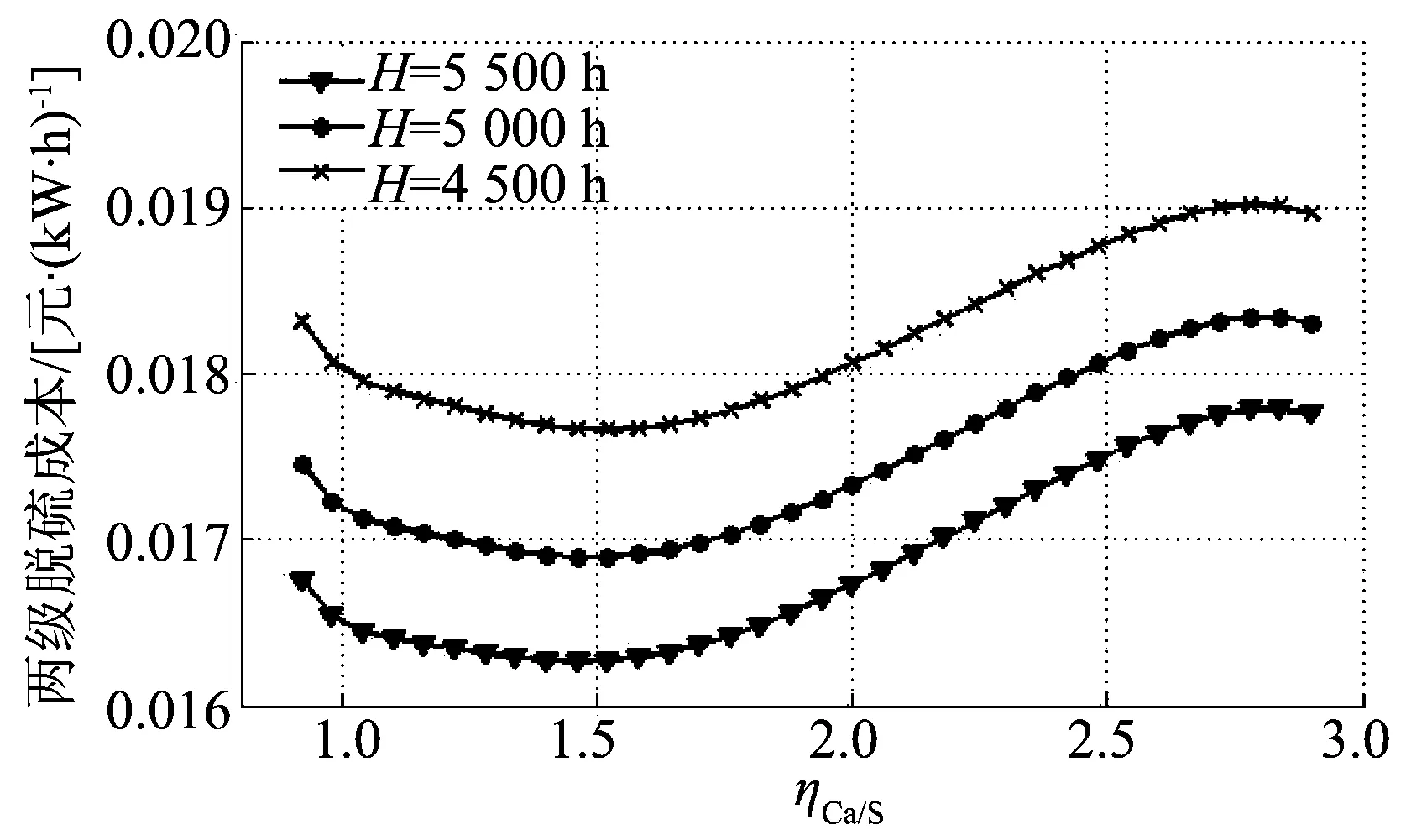

2.3 年有效运行时间对脱硫成本的影响

火电厂机组有效运行时间直接关系到火电厂的经济效益,因此研究年有效运行时间对脱硫成本的影响具有一定的意义。以机组负荷为300 MW,收到基硫分Asar=2%,SO2排放限值为100 mg/m3,分别对年有效运行时间为5 500,5 000,4 500 h进行计算,得到脱硫成本及脱硫分配比例如图8所示。

由图8可知:年有效运行时间越长脱硫成本越低。年有效运行时间为5 500,5 000,4 500 h这3种情况下,脱硫成本都随ηca/s的增加呈现出先下降然后上升最后趋于下降的趋势。当年有效运行时间作为唯一变量时,其他的运行工况相同,故最佳炉内钙硫摩尔比都为1.46;炉内炉外脱硫最佳比例都为76.5∶23.5;对应的最低脱硫成本分别为0.016 3,0.016 9,0.017 7 元/(kW·h)。

图8 炉内钙硫摩尔比在不同运行时间下对脱硫成本的影响Fig.8 Influence of furnace’s Ca/S ratio in different running time on desulferization costs

3 结 论

(1)在额定负荷300 MW,Asar=2%的情况下,排放限额越小脱硫成本越高,排放限额为35,100,200 mg/m3时炉内外最佳份额分别为64.8∶35.2,73.6∶26.4,77.1∶22.9;年有效运行时间为5 500,5 000,4 500 h时炉内外最佳份额都为76.5∶23.5,但最低脱硫成本分别为0.017 7,0.016 9,0.016 3元/(kW·h)。

(2)原煤含硫量对脱硫成本影响较大,在Asar分别为2.5%,2%,1.5%情况下,炉内外脱硫最佳份额分别为68.7∶31.3,72.1∶27.9,76.8∶23.2。含硫量越高时,FGD的脱硫份额越高,其原因是可以降低脱除每千克SO2初投资,且适当增加FGD脱硫份额可以大量减少CFB的石灰石用量而此时FGD的石灰粉用量、运行水费和电费增加并不大,故可以降低脱除每千克SO2运行成本。

(3)在考虑设备初投资影响时,根据炉内外脱硫份额进行估算,得到不同设计工况下相应的初投资费用。例如燃用低硫分煤,炉内可增加脱硫份额,减少炉外份额,在设计FGD系统时可以减小工程规模,在保证设备可靠情况下造价可以减少240~280 元/kW。

[1]阎维平.洁净煤发电技术[M].北京:中国电力出版社,2008:68-80.

[2]刘德昌,阎维平.流化床燃烧技术[M].北京:中国电力出版社,1995:3-15.

[3]阎维平,刘忠,王春波,等.电站燃煤锅炉石灰石湿法烟气脱硫装置运行与控制[M].北京:中国电力出版社,2005:5-26.

[4]陶佩军.CFB+FGD联合脱硫效率选择的计算方法[J].上海电力,2007(5):468-471. Tao Peijun. Calculation method of efficiency selection in CFB and FGD combined desulfuration[J]. Shanghai Electric Power,2007(5):468-471.

[5]谈琪英,彭方,彭红文,等.CFB锅炉两级脱硫系统优化设计[J].电力建设,2014,35(10):89-94. Tan Qiying,Peng Fang,Peng Hongwen,et al. Optimization design of two-stage desulfurization system for CFB boilers[J]. Electric Power Construction,2014,35(10) :89-94.

[6]李树林,曾庭华,范浩杰.循环流化床锅炉深度脱硫的经济性研究[J].锅炉技术,2012,43(5):35-39. Li Shulin,Zeng Tinghua,Fan Haojie. The economic research on deep desulfurization of circulating fluidized bed boiler[J]. Boiler Technology,2012,43(5):35-39.

[7]李春晖.300 MW循环流化床锅炉炉内脱硫工艺及成本计算[C]//浙江省电力学会2012年年会优秀论文集. 杭州:浙江电力学会,2012:199-202. Li Chunhui. The technology and cost calculation of desulfurization in furnace on 300 MW CFB boiler[C]//Zhejiang Province Electric Power Association 2012 Annual Meeting Symposium. Hangzhou: Zhejiang Province Electric Power Association,2012:199-202.

[8]肖平,孙献斌,徐正泉,等.煤的自脱硫性能在1 MWth循环流化床燃烧试验台上的试验研究[J].热力发电,2004,33(2):30-33. Xiao Ping,Sun Xianbin,Xu Zhengquan,et al. Test and study on self-desulfuration behavior of coal sorts in a 1 MWth CFB combustion test stand[J]. Thermal Power Generation,2004,33(2):30-33.

[9]周一工,陆明.循环流化床锅炉添加石灰石脱硫对锅炉效率的影响[J].锅炉技术,2000,31(10):13-16. Zhou Yigong,Lu Ming. Effect of limestone desulfurization on CFB boiler efficiency[J]. Boiler Technology,2000,31(10):13-16. [10]廖永进,王力,骆文波.火电厂烟气脱硫装置成本费用的研究[J].电力建设,2007,28(5):82-86. Liao Yongjin,Wang Li,Luo Wenbo. Cost research of thermal power plant FGD system[J]. Electric Power Construction,2007,28(5): 82-86.

[11]陈海占,袁星,徐钢.火电机组湿法脱硫系统水耗建模与分析[J].现代电力,2011,28(5):68-71. Chen Haizhan,Yuan Xing,Xu Gang. Modeling and analysis on the water consumption of the wet flue gas desulphurization system in thermal power plants[J]. Modern Electric Power,2011,28(5):68-71.

[12]刘涛,薛建明,王小明,等.湿法烟气脱硫石膏资源化深度利用[J]. 中国电力,2009,42(8):65-69. Liu Tao,Xue Jianming,Wang Xiaoming,et al. Research on the deep resource utilization of gypsum in the wet flue gas desulphurization system[J]. Electric Power,2009,42(8) :65-69.

(编辑:蒋毅恒)

Technical Economic Analysis and Optimization of Two-Stage Desulfurization System for CFB Boiler

ZHU Yunfei1, YAN Weiping1, WANG Yupeng1, ZHANG Xiaoling1, MA Fei2

(1. School of Energy and Power Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China;2. Shanxi Jingyu Power Generation Co., Ltd., Shuozhou 036000, Shanxi Province, China)

To reduce the emissions of SO2from the circulating fluidized bed (CFB) boiler to meet the increasingly stringent emission standards, this paper focused on the two-stage desulfurization system including the limestone desulfurization in the furnace of CFB boiler and the wet limestone-gypsum flue gas desulfurization (FGD). Relying on the investment equipment and operating costs in a 300 MW CFB unit with two-stage desulfurization system, this paper analyzed the impact of SO2emission limits, sulfur content in coal, unit load, initial investment in desulfurization equipment and annual effective performance time on the economy of CFB-FGD two-stage intensified desulfurization system, finally obtained a reasonable scheme of desulfurization share.

circulating fluidized bed(CFB) boiler; two-stage intensified desulfurization; desulfurization share; furnace desulfurization; flue gas desulfurization

TK 224; X 701.3

A

1000-7229(2015)06-0109-05

10.3969/j.issn.1000-7229.2015.06.018

2015-03-18

2015-04-28

祝云飞(1990),男,硕士,主要从事火力发电厂脱硫技术方面的研究工作;

阎维平(1955),男,博士,教授,博士生导师,主要从事火力发电厂热能动力方面的工作;

王禹朋(1990),男,硕士,主要从分布式能源系统的研究工作;

张小玲(1989)女,硕士,主要从事高效洁净煤发电技术研究工作;

马飞(1989)男,本科,山西京玉发电有限责任公司职员。