轨道式管道焊接机器人焊缝跟踪方法研究现状

2015-03-11焦向东周灿丰韩素新

胡 胜,罗 雨,焦向东,周灿丰,韩素新

(1.北京化工大学机电工程学院,北京 100029;2.北京石油化工学院能源工程先进连接技术北京高校工程研究中心,北京 102617)

截至2013年,全世界已铺设的石油天然气管线总长度达3 559 186 km,其中天然气输送管线占80.5%,原油输送管线占8.4%,用于安装这些管线的投资已经超过数千亿美元[1]。据预测在接下来的20年里世界天然气消费量将翻一番,因此油气行业将需要焊接大量的管道[2]。对于油气管道焊接,人们开发了许多焊接方法,如闪光对焊、磁推力电弧焊、感应焊、电弧焊等。在这些方法中,大量的研究表明,熔化极气体保护焊(GMAW)以设备灵巧、焊接质量高、能量输入小、花费低廉等优势,成为油气管道焊接的最优方法[3-4]。20世纪60年代初期,首台适用于薄管的轨道式钨极弧焊系统在美国投入使用,标志着轨道式管道焊技术正式投入应用。20世纪80年代,随着传感器技术、微型处理器技术的快速发展,轨道式管道焊接机器人技术也取得了巨大进步,其稳定的焊接质量和低廉的焊接成本使其迅速成为油气管线焊接的首选装备[2]。

目前市场上主要使用的油气管线焊接机器人是自适应轨道式管道焊接机器人。这种机器人采用电弧传感器和视觉传感器,克服了跟踪示教型机器人不能根据焊缝变化实时调整焊炬的缺点,可以对焊接参数进行实时调节,不易受装配精度的影响且具有很高的焊接精度和可靠性。虽然这种焊接机器人的焊接质量好坏在一定程度上依然依赖于操作人员的参数选择和控制,但其焊缝美观、焊接质量好、成本低等优点使其在油气行业得到了广泛的应用。

管道焊接是一个伴有强烈弧光、烟雾和大量噪声干扰的随机过程,因此具有高精度和强抗干扰能力的焊缝跟踪系统对管道焊接的自动化具有极其重要的意义,是焊接机器人制造的关键核心技术之一,也是国内外高校和企业竞相研究的热门课题。所以,对当今国内外轨道式管道焊缝跟踪方法的研究现状进行总结具有十分重要的意义[5]。

1 轨道式管道焊接机器人

1.1 轨道式管道焊接机器人的工作特点

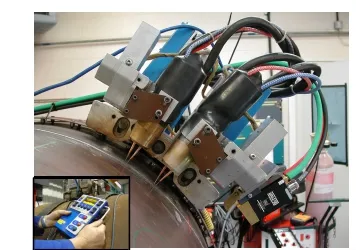

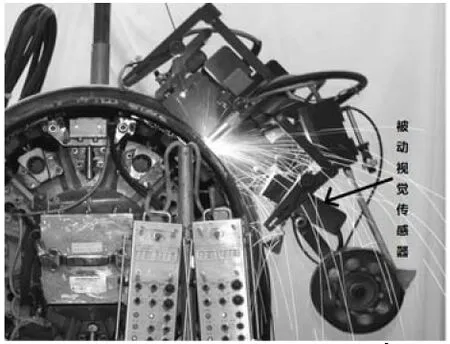

轨道式管道焊接机器人的轨道可分为无齿式(以磁性导轨为主)和有齿式。前者理论上具有很高的行走精度,但由于稳定性较差,在工程中应用极少;而有齿式在行走精度满足焊接需要的前提下还具有很高的稳定性,因此得到了广泛的应用,今天的自适应焊接机器人大部分采用了有齿轨道。焊接小车通过底部齿轮与导轨啮合,以及锁紧机构使小车平稳运行。同时,在计算机控制下,送丝机构按一定的速度送丝,焊接电源则保持相应的焊接电流和电压进行焊接。图1展示了英国Cranfield大学研发的一种适用于大尺寸管道的双枪并联式轨道式管道焊接机器人[6]。

图1 Cranfield大学双枪并联管道焊接机器人Fig.1 Cranfield University's paralleled double electrode GMAW robot

1.2 轨道式管道焊接机器人的优势

首先,轨道式管道焊接机器人最大优势在于其操作简单。在焊接过程中,一个操作人员可以同时操作几台焊接机器人,机器人通过执行一系列受控操作,精确控制焊接参数以保证对整个焊接过程的顺利进行。其次,这种系统是可移植、开放、快速、精确和成本低廉的,这些都提高管道焊接的一致性、可重复性和质量,使这项技术得到了更广泛的应用[3]。

2 轨道式焊接焊缝跟踪传感器的选择

2.1 焊缝跟踪传感器的分类

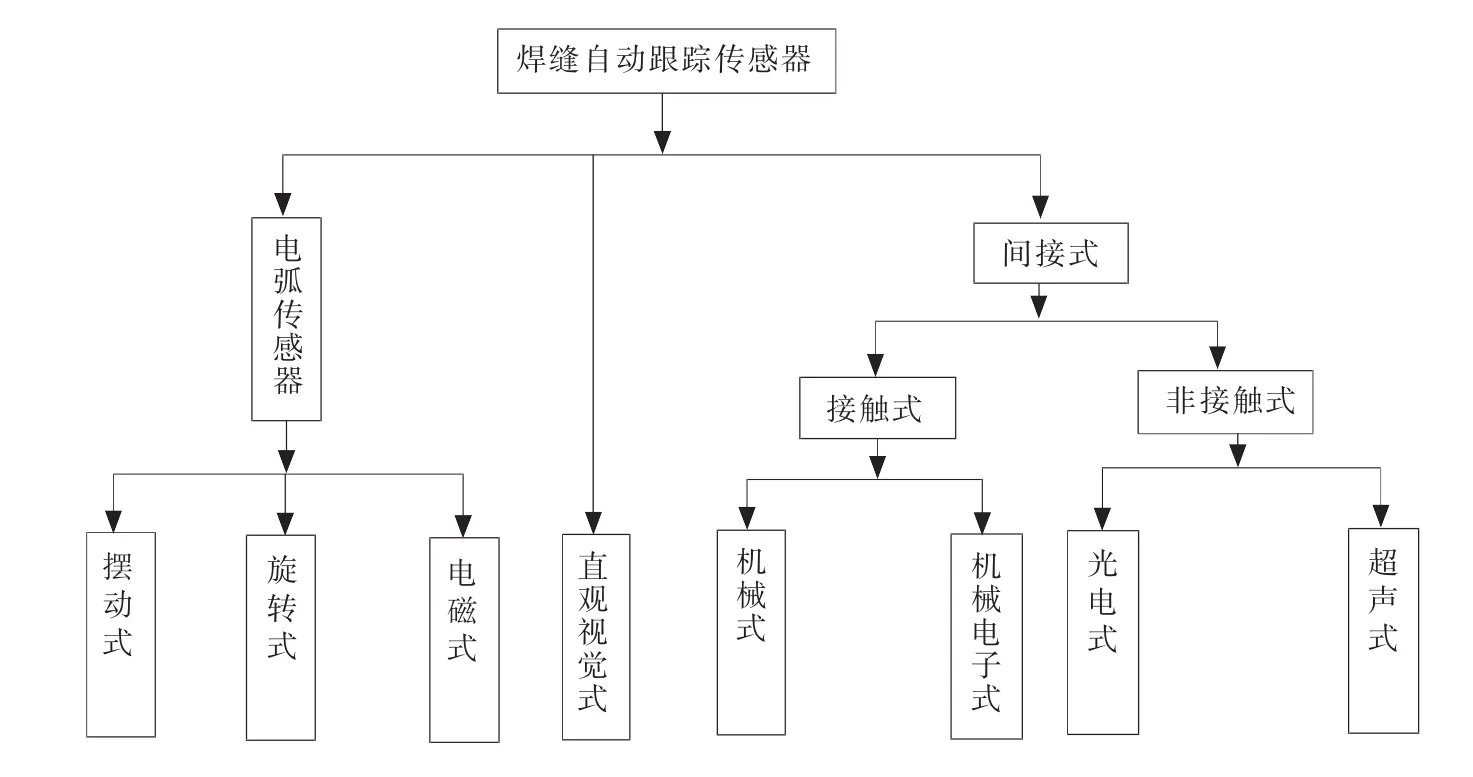

根据传感方式不同,用于熔化极气体保护焊(GMAW)的传感器可按图2进行分类[7]。其中接触式传感器是出现最早的一种,其原理是通过导杆或导轮与坡口的物理接触把焊缝位置的变化转换为电信号,以供控制系统跟踪焊缝[8]。这种传感器的优点是不受电弧干扰,成本低,但跟踪精度不高,不适用于多道焊和装配精度不高的深窄坡口焊接,正逐渐被其他方法所取代。光电式和超声式是利用坡口对激光和超声波的反射,以获取焊缝的宽窄和深浅信息。直观视觉式是直接采用普通摄像机对坡口进行观察,通过对焊缝图像的处理获得焊缝跟踪所需要的数据。电弧式和电磁式都是利用电弧的摆动引起焊接电压或电流的变化,以达到检测焊缝信息目的的传感器。目前,国内外研究者对管道焊缝跟踪传感器的研究主要集中在电弧传感器、激光视觉传感器和被动视觉传感器上[9]。

图2 焊缝跟踪传感器分类Fig.2 Classification of sensors for seam tracking

2.2 电弧式传感器

电弧式传感器是用于熔化极气体保护焊(GMAW)的主要传感器,按摆动原理的不同可分为摆动电弧式、旋转电弧式、磁控电弧式等。其工作原理大致相同,都是利用焊接电极与被焊工件之间的距离变化能够引起电弧电流和电弧电压变化来检测接头焊缝中心。

这种传感器利用焊炬本身需要摆动来提高熔敷率和焊接质量,不需要添加额外的装置,相对于需要添加焊缝检测装置的附加式传感器(如超声式传感器需要添加超声发射和接收装置),电弧传感器有以下优点:首先,电弧传感器无需在系统上附加其他传感装置,信号检测点与焊接电弧点之间不存在偏差,可达性好;其次,电弧传感器信号处理相对简单;最后,电弧传感器对于烟尘、飞溅和弧光等干扰因素具有较强的抗干扰能力。

目前,电弧传感器已经获得了广泛的应用,已经成为大部分弧焊机器人的标准配置。当然,电弧传感器也有缺点——其对薄板件的对接和搭接接头这种传感方法实现跟踪有一定的困难。

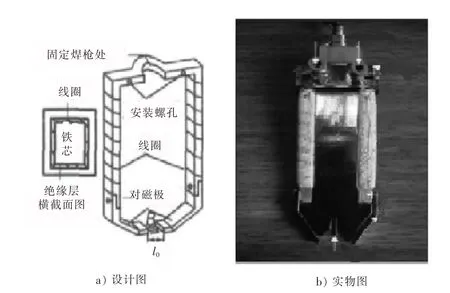

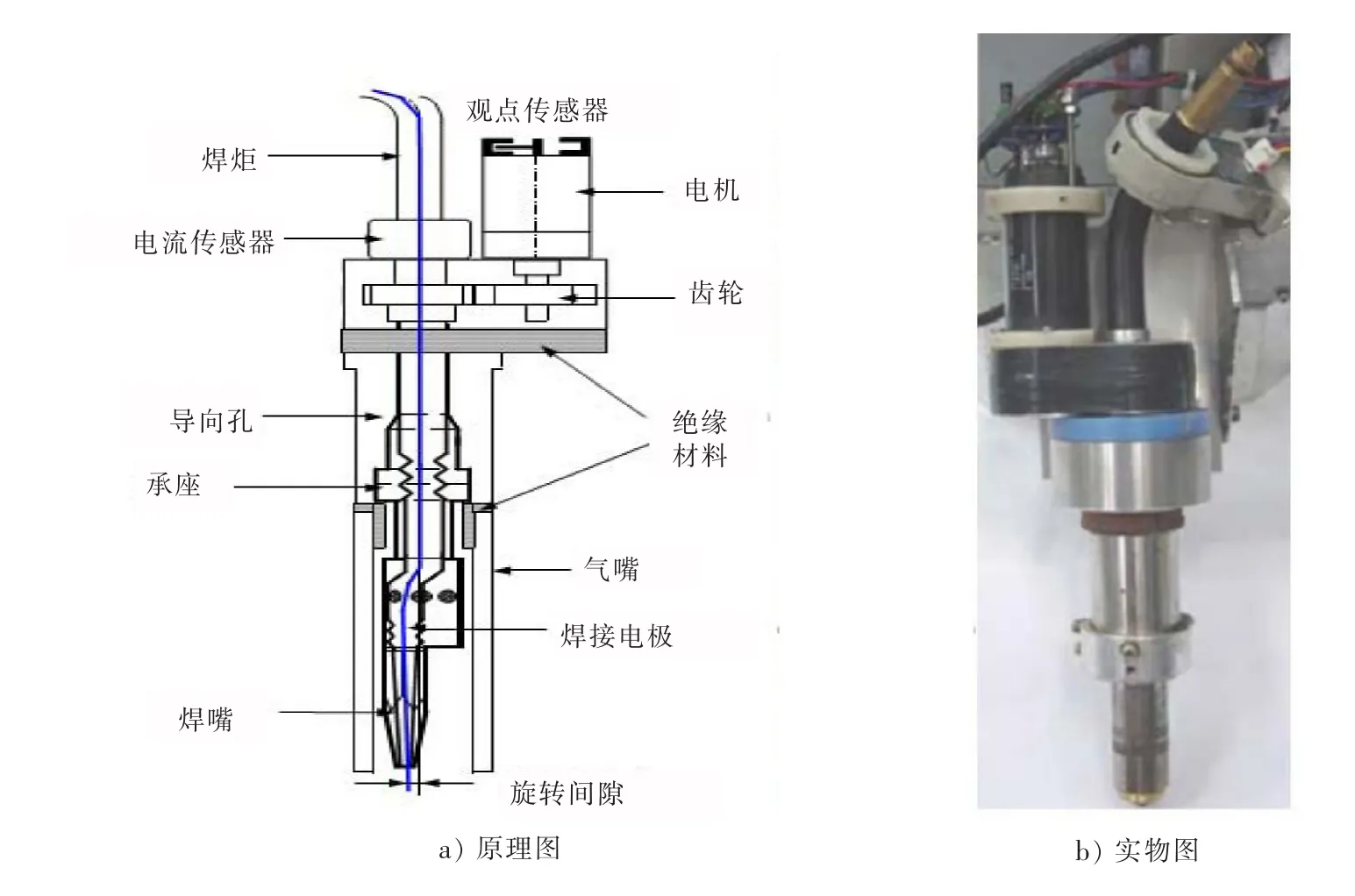

目前市场上的电弧传感器有摆动式电弧传感器、旋转式电弧传感器和磁控电弧传感器3种。前两种属于机械式,使用时会存在噪声和易磨损等问题,磁控式电弧传感器几乎没有噪声和磨损,其原理是利用外加变化磁场对电弧产生洛伦兹力,使电弧在坡口中摆动[10]。图3展示了一种磁控电弧传感器的设计图和实物图,虽然此类传感器有诸多优点,但对于深窄坡口的油气管道,这类传感器由于体积较大并不适用[11]。

旋转电弧传感器的结构通常如图4所示,通常采用偏心齿轮结构,并使用了空心轴电机,所以传感器体积并不大[12]。由于具有较高的转速,这种传感器可以实现高精度的焊缝跟踪,并且还能使焊道表面更加平滑。韩国的釜庆国立大学研发了一种高速旋转电弧传感器,该传感器体积小并且旋转频率高,适用于各种机械臂式焊接。但由于焊枪摆动宽度不易实现精确调节,这种传感方法不适合窄坡口管道的焊接。

图3 磁控电弧传感器Fig.3 Magnetic control arc sensor

图4 高速旋转传感器Fig.4 High-speed rotation arc sensor

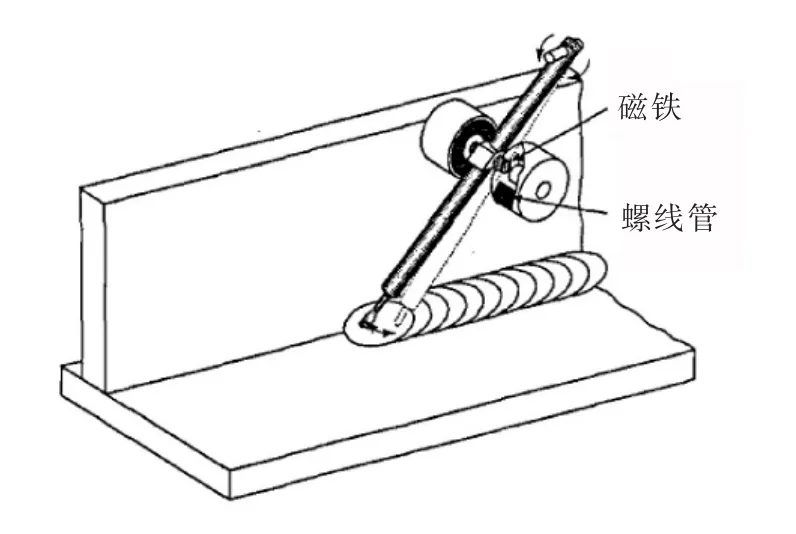

传统摆动电弧传感器的摆动频率较低,一般在10 Hz以下。文献[13]介绍了一种用于管道焊接的高速摆动电弧传感器,其摆动频率为10~50 Hz,其工作原理如图5所示,一个交替的电动势作用于2个位于焊枪左右两侧的螺线圈,在线圈间的焊枪上带有磁铁。通过这种方式,电磁力带动焊枪摆动和实现驻留,通过调节线圈的位置还能实现摆动宽度的调节。实验证明这种传感器能够实现对焊缝的高精度跟踪,并且已经投入了日本天然气管线焊接的现场施工。

图5 高频摆动原理Fig.5 Principle of high frequency oscillation

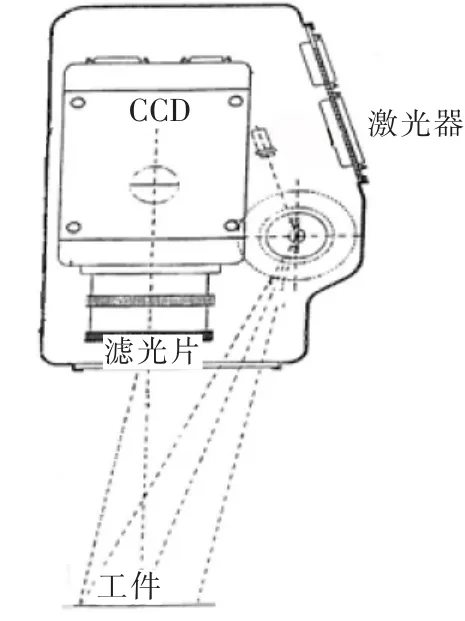

2.3 激光视觉传感器

通常激光视觉传感器由激光器、CCD摄像机和滤光系统3部分组成,滤光系统可以阻挡大部分不需要的电弧光。图6是一种常见激光视觉传感器的工作原理图[14]。工作时,传感器上装备的二极管激光器发射激光束,光束经可调角度的反射镜反射,照射到焊缝表面,经反射的分散光线被一个线阵CCD摄像机接收,完成焊缝的扫描。传感器的外壳经过专门设计,具有良好的密封性、抗电磁干扰能力和可靠性,图7展示了一种用于管道焊缝跟踪的激光视觉传感器实物图[15]。文献[16]认为,激光视觉传感器对噪声信号不敏感,信号辨识精度高、处理方法简单,常用于焊缝路径的检测。但这种方法也有缺点——传感器和焊接系统之间不是完全同步的,这会使焊缝跟踪过程存在一定的偏差,从而影响跟踪精度。

图6 激光视觉传感器原理图Fig.6 Laser vision sensor's schematic diagram

图7 管道用激光视觉传感器实物图Fig.7 Picture of laser vision sensor for pipeline

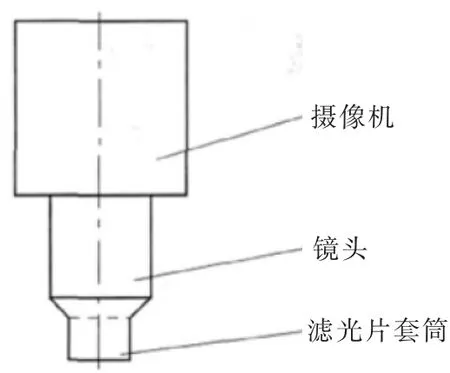

2.4 被动视觉传感器

被动视觉传感器的结构十分简单(如图8所示),由摄像机、滤光系统和图像采集卡组成。其焊缝跟踪原理是焊接电弧区域的光谱表现为线光谱辐射和连续谱辐射的叠加,熔滴、熔池和高温固态金属可看成是准黑体的连续谱;避开线光谱的干扰,在某一选定的波长段中大幅度减弱弧光的强度,同时尽可能保留熔池区金属谱线的光强,使两者的辐射强度关系达到一个合适的比例[17]。被动视觉方法不仅可以用于焊缝跟踪,还可以实现坡口、电弧甚至熔池的整体模式识别,有利于对焊接质量的实时控制。

这种传感器也有其缺点,它的信号处理难度高,需要光学和图像处理等多方面的知识。目前,被动视觉传感器已经广泛用于管道焊缝跟踪的研究中,是最有前景的一种传感器。日本新日铁公司开发的天然气管道焊接系统MAG-Ⅱ采用被动视觉传感器进行管道根焊的焊缝跟踪,并已经成功投入现场管线焊接。图9展示了被动视觉传感器应用于焊接机器人的实物图[18]。

图8 被动视觉传感器结构Fig.8 Structure of passive vision sensor

图9 新日铁MAG-Ⅱ管道焊接系统Fig.9 Nippon MAG-Ⅱpipe welding system

3 轨道式焊接机器人焊缝跟踪系统

油气管线大多是大尺寸厚壁管道,其焊接工艺包括根焊、填充焊、盖面焊。而不同工艺的焊缝跟踪难度是不同的。在根焊时,由于焊炬的摆动较小,采用电弧传感器就很难提取到电压和电流特征信号;在填充焊时,由于焊枪摆动较大,使用电弧传感器就可以得到理想的焊接电压或电流信号。因此,只使用一种传感器往往不能满足所有焊接工艺的精度需求。文献[15]采用电弧传感器与激光视觉相结合的方法进行焊缝跟踪。文献[18]采用电弧传感器和视觉传感器相结合的方法进行焊缝跟踪,在根焊时使用被动视觉传感器进行焊缝跟踪,填充焊时采用电弧传感器进行焊缝跟踪。之所以采取这种组合,是因为深窄坡口中焊枪在根焊时摆动很小,焊接电压或电流波形特征不易被电弧传感器提取,因此在根焊时宜采取视觉的方法进行焊缝跟踪,且跟踪精度很高;在填充焊时,焊枪摆动幅度增大,电弧在高频摆动时图像分析困难,因此适合采用电弧传感器进行焊缝跟踪。在实际工作中,这种系统虽然使用了多种传感器,但实质是根据不同工艺选取不同的焊缝跟踪方法,相当于拥有多个独立的焊缝跟踪系统,以下分别对典型的电弧和视觉焊缝跟踪系统进行介绍。

3.1 电弧传感式焊缝跟踪系统

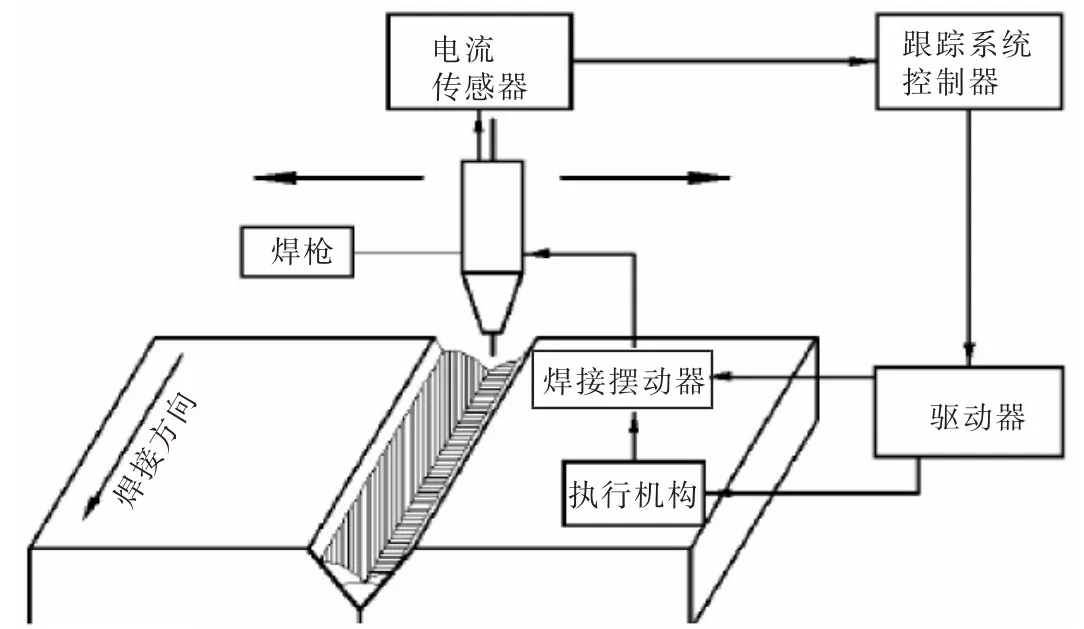

管道电弧传感器焊缝跟踪系统构成与平板焊接系统基本相同,其典型结构如图10所示,由摆动机构、电流传感器、跟踪系统控制器、焊枪、驱动器与焊接摆动器和执行机构组成。

图10 轨道焊缝跟踪系统构成图Fig.10 System maps of orbital welding seam tracking system

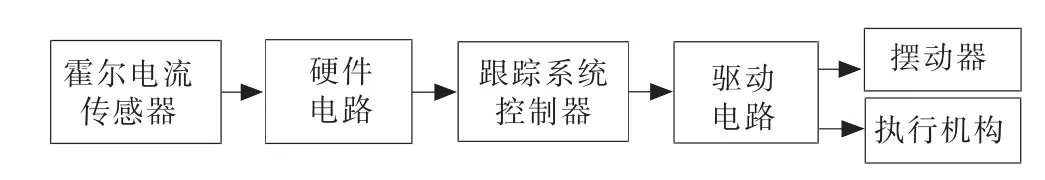

焊接时焊缝跟踪系统的工作流程如图11所示。焊接开始后焊枪沿焊缝进行焊接,同时摆动机构开始带动焊枪在坡口中往复运动,电弧长度发生变化,焊接电流和电压随之改变。同时,霍尔传感器检测焊接电压信号,这些信号经过硬件电路滤波降噪,输入到控制器进行处理和运算,得到焊缝偏差信息,驱动电路根据控制器发出的调整命令控制摆动器和执行机构一起执行焊缝偏差的调节,从而实现焊缝自动跟踪。

图11 焊缝跟踪系统工作流程图Fig.11 Route chart ofwelding seam tracking system

3.2 被动视觉焊缝跟踪系统

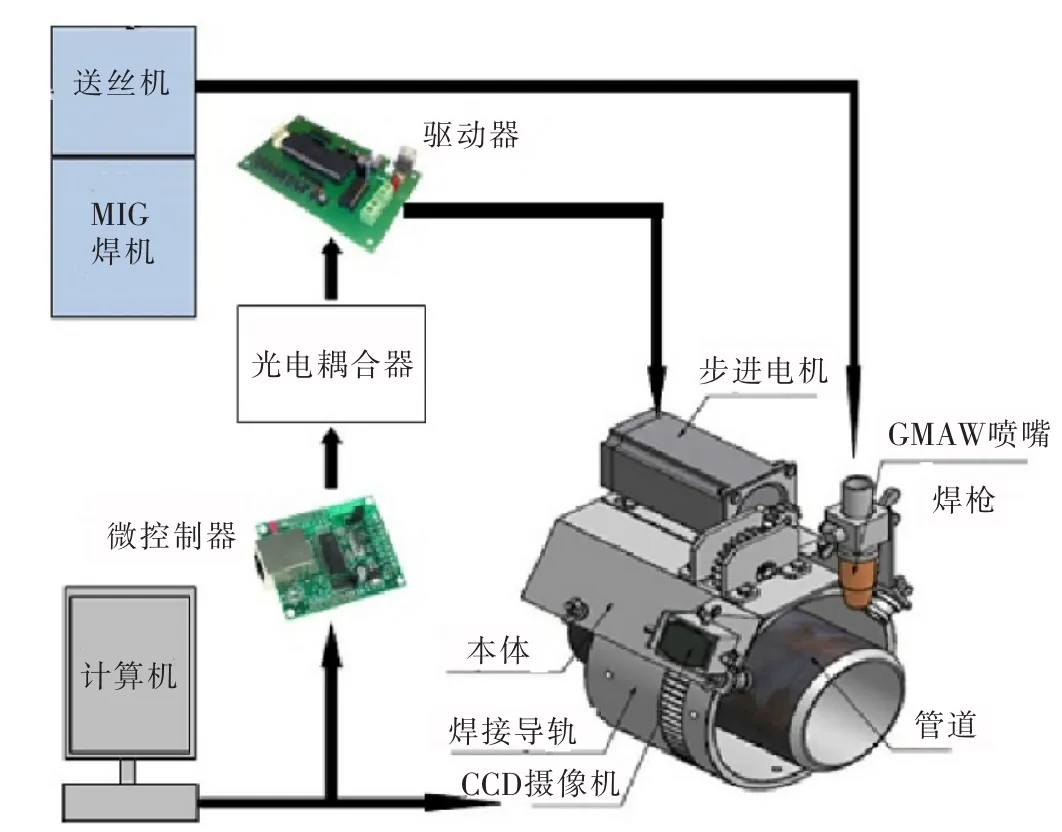

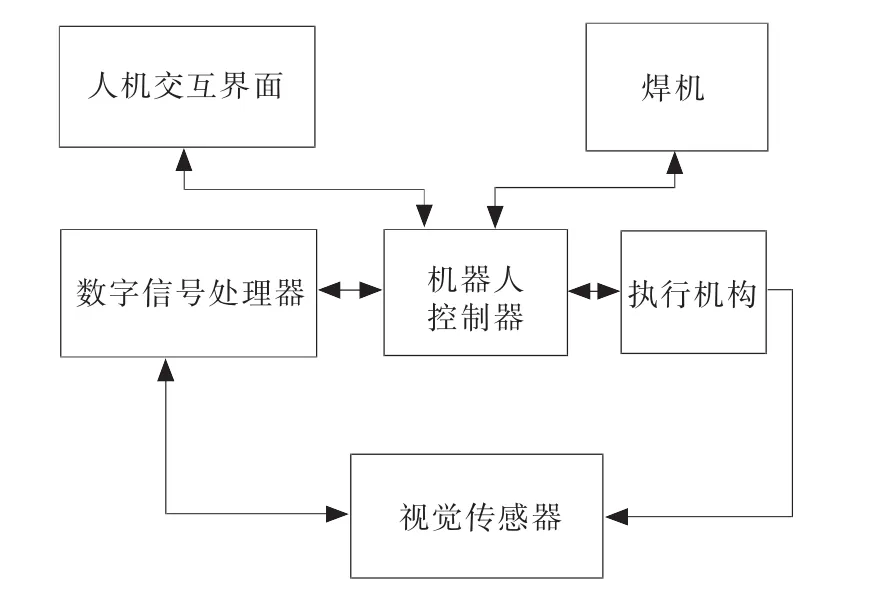

文献[19]介绍了一种典型的轨道式管道焊接视觉焊缝跟踪系统,图12是其系统的构成图。该系统由CCD摄像机、计算机、微控制器、驱动器和步进电机驱动组成。其中电机驱动器的任务是控制步进电机运动,CCD摄像机负责捕捉熔池的图像,计算机负责分析处理经过数字化处理的焊缝图像。图13是典型的视觉焊缝跟踪系统结构图[20],从图中可以看出其工作流程。焊接时,执行机构控制焊枪焊接,视觉传感器开始采集焊接图像,图像经过数字信号处理器处理传送到机器人控制器,由计算机对焊枪偏差进行识别并计算调整所需的控制量,执行机构根据控制信号进行调整,从而实现焊缝跟踪。

图12 焊接系统实物示意图Fig.12 Schematic of welding system

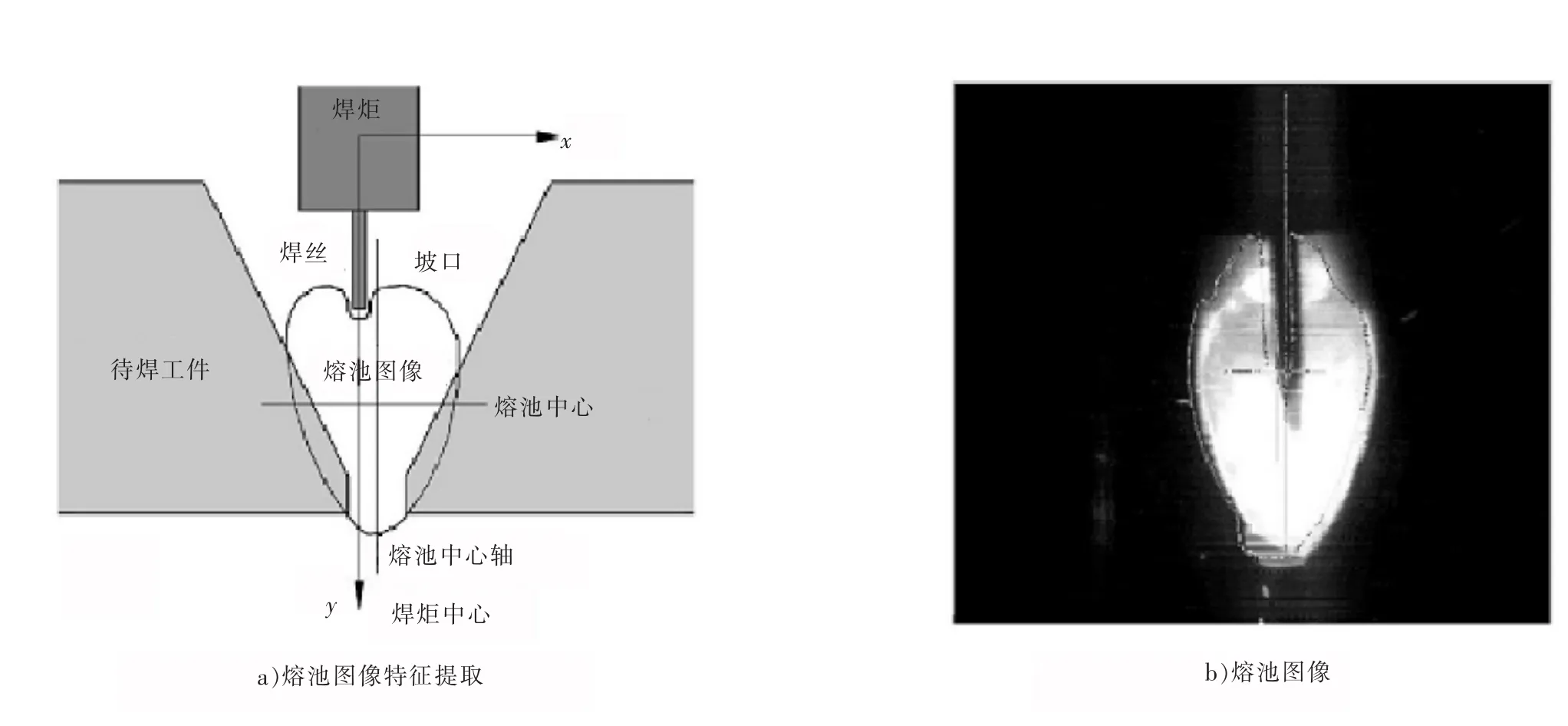

焊缝特征的提取是视觉焊缝跟踪系统工作的关键步骤。文献[2]介绍了一种典型的视觉传感器焊缝特征提取方法。图14是这种方法的熔池特征提取图像,图像处理时需要焊丝的阴影来指出焊炬的位置,熔池的中心代表坡口的中心。首先,为了使计算机找到坡口中心,需要辨认出熔池的左右边界,通过增加图像在垂直方向上的灰度,容易得到左极限和右极限的位置信息,从而确定焊缝中心的位置。然后,在熔池图像水平方向上求出总体灰度差异的最大值和最小值以及它们各自的位置信息,焊炬就位于两个较亮区域之间较暗的位置,且通过这些值计算出准确的位置[2]。最后,电脑计算出焊炬的偏差,并将补偿信息反馈给摆动装置从而调节焊炬中心与破口中心一致。

图13 典型视觉焊缝跟踪系统结构图Fig.13 System chart of typical visual seam tracking

图14 一种典型的焊缝特征Fig.14 A typical welding line character

4 结语

油气管道焊接工艺分为根焊和填充焊,这两种工艺的焊缝跟踪方法是不同的。通常,根焊的焊缝跟踪适合采用视觉传感器,填充焊适合采用电弧传感器。文献[15]和文献[18]都采用电弧传感器和视觉传感器相结合的方法进行焊缝跟踪。目前,上述两种机器人都已经成功投入到了天然气管道的现场焊接施工中。这说明对于工艺复杂的大尺寸厚壁管道焊接,多种传感器结合的焊缝跟踪方法是提高焊接质量的必要手段,也是焊缝跟踪技术发展的必然趋势。

/References:

[1] 庞名立.2013 年世界各国油气管线的长度[EB/OL].http://www.cngascn.com/html/news/show_news_w1_1_2572 5.html,2013-09-04.PANG Mingli.The oil and gas pipeline length of the countries in the world by 2013[EB/OL].http://www.cngasc n.com/html/news/show_news_w1_1_25725.html,2013-09-04.

[2] HARRIS ID.Welding advances in tube and pipe applications[J].Welding Journal,2011,90(6):58-63.

[3] YAPPD,BLACKMAN SA.Recent developments in high productivity pipelinewelding[J].Jof the Braz Soc ofMech Sci& Eng,2003(ⅩⅩⅥ):89-97.

[4] 王恩浩.焊接机器人技术现状与发展趋势[J].中国高新技术企业,2014(17):3-4.WANG Enhao.Development trend and situation of technology ofwelding robot[J].China High-Tech Enterprises,2014(17):3-4.

[5] 周玉印,付丽君,池世春,等.基于模糊控制的电弧焊接焊缝跟踪技术研究[J].工业控制计算机,2013,26(11):71-72.ZHOU Yuyin,FU Lijun,CHIShichun,et al.Research on arc welding seam tracking tracking technology based on fuzzy control[J].Industrial Control Computer,2013,26(11):71-72.

[6] LATIFIH.Adaptive Orbital PipeWelding[D].Lappeenranta:Lappeenranta University of Technology,2012.

[7] 祝团结.摆动电弧CO2焊焊缝跟踪精度的研究[D].湘潭:湘潭大学,2012.ZHU Tuanjie.Research on Seam Tracking Precision of Swing Arc CO2Welding[D].Xiangtan:Xiangtan University,2012.

[8] 洪宇翔.基于摆动电弧的厚壁结构焊缝自动跟踪关键技术研究[D].湘潭:湘潭大学,2012.HONG Yuxiang.Study on Key TechnologiesofWelding Seam Tracking Applied in Thick Plates Based onWeaving Arc Sensing[D].Xiangtan:Xiangtan University,2012.

[9] 王滨,杨佳奇.新型接触式窄间隙焊缝跟踪传感器的设计[J].热加工工艺,2014,43(15):208-209.WANG Bin,YANG Jiaqi.Design on contact type seam tracking sensor in narrow gap welding[J].Hot Working Technology,2014,43(15):208-209.

[10] BRIOUX L.Kentucky power plant turns to orbital pipe welding for expansion[J].Welding Journal,2010,89(6):58-59.

[11] 洪波,魏复理,来鑫,等.一种用于焊缝跟踪的磁控电弧传感器[J].焊接学报,2008,29(5):1-4.HONG Bo,WEIFuli,LAIXin,et al.A magnetic-control arc sensor for seam tracking[J].Transactions of the China Welding Institution,2008,29(5):1-4.

[12] LEE G Y,OH M S,KIM SB.Developmentof a high speed rotating arc sensor system for tracking complicate curved filletwelding lines[J].International Journal of the Korean Society of Precision Engineering,2003,4(6):1-9.

[13] KODAMA S,ICHIYAMA Y,IKUNO Y,et al.Developmentof automaticmag weldingmachine with arc sensor and its application to field welding of gas pipelines[J].Welding in the World,2004,48:27-34.

[14] AGAPIOU G,KASIOURASC,SERAFETINIDESA A.A detailed analysis of the MIG spectrum for the development of laser-based seam tracking sensors[J].Optics & Laser Technology,1999,31:157-161.

[15] HYEONG SM,SUNG H K,JONG JK,et al.Laser vision sensor and arc sensor for offshore pipeline laying[A].Proceedings of the Eighteenth(2008)International Offshore and Polar Engineering Conference[C].[S.l.]:[s.n.],2008:218-223.

[16] SHARIF L H,YAMANE S,SUGIMOTO T,et al.Intelligent cooperative control system in visual welding robot[A].The 27th Annual Conference of the IEEE on Industrial Electronics Society[C].[S.l.]:[s.n.],2001:439-443.

[17] 徐平非,郑军,潘际銮.一种窄间隙焊接被动光视觉传感器的研究[J].电焊机,2010,40(3):37-39.XU Pingfei,ZHENG Jun,PAN Jiluan.Research of a passive optical vision sensor used in narrow gap welding[J].Electric Welding Machine,2010,40(3):37-39.

[18] NAKAMURA S,IKUNO Y,MAEDA T.Automatic Control Technology of Welding Machine MAG-Ⅱfor Onshore Pipelines[R].[S.l.]:Nippon Steel Technical Report,2005.

[19] BASKORO A S,ERWANTOW.Monitoring ofmolten pool image during pipe welding in gasmetal arc welding(GMAW)using machine vision[A].International Conference on Advanced Computer Science and Information System[C].Jakarta:[s.n.],2011:95-121.

[20] HUANG Jiqiang,HUANG Junfen,ZOU Yong,etal.Study on a pipewelding robotbased on laser vision sensing[A].2008 IEEE Conference on Robotics,Automation,and Mechatronics[C].[S.l.]:[s.n.],2008:1012-1015.