微波烧结ZnO陶瓷及性能研究

2015-03-11向诗力

向诗力 赵 林

(西南民族大学电气信息工程学院,成都 610041)

微波烧结ZnO陶瓷及性能研究

向诗力赵林

(西南民族大学电气信息工程学院,成都 610041)

摘要:ZnO被誉为是面向21世纪的现代功能材料,而微波烧结技术作为一种高效、省时、节能、无污染的先进技术,在新材料的研究和发展应用中扮演着重要角色。本文利用微波多模腔烧结系统对ZnO样品进行烧结,探索ZnO的微波吸收特性,确定了最佳的烧结工艺,并分析了烧结参数对ZnO陶瓷性能的影响。

关键词:微波烧结;ZnO陶瓷;微波吸收;性能

近年来,ZnO成为了宽带隙半导体中继GaN和SiC之后的研究热点,由于其在诸多领域都有广泛的应用(例如,作为透明电极和窗口材料用于太阳能电池、用作高速器件和空间器件、用于短波发光器件材料、高频滤波器、谐振器、光波导等[1]),故ZnO被誉为是面向21世纪的现代功能材料。在性能上ZnO单晶比ZnO陶瓷要好得多,但制备ZnO单晶成本太高,大大限制了其使用范围,而ZnO陶瓷的制备成本低廉,所以很多研究者正在研究如何制备出性能比较优异的ZnO陶瓷来替代ZnO单晶,以扩大其使用范围。

在诸多制备陶瓷的工艺中,微波烧结具有许多其他烧结技术无法比拟的优点,例如:具有加热的即时性、整体性、高效性和安全性等特点而受到研究者的追捧。微波烧结是利用微波电磁场中陶瓷材料的介质损耗使材料整体加热至烧结温度而实现材料的烧结和致密化[2,3]。当微波穿透和传播到介电材料中时,内部电磁场使电子、离子等产生运动,而弹性惯性和摩擦力使这些运动受到阻碍,从而引起了损耗,这就产生了体加热。因微波电磁场作用促进物质扩散,加速烧结过程,可使陶瓷材料晶粒细化,有效抑制晶粒异常长大,提高材料显微结构的均匀性。由于大多数陶瓷材料对微波具有良好的透过度,因此微波加热是均匀的。此外,与常规烧结相比,微波烧结温度大幅降低,烧结时间短,降低烧结能耗费用,而且安全无污染[4,5]。

基于微波烧结的优越性和ZnO陶瓷的重要性,所以本研究中采用微波烧结方法来制备ZnO陶瓷,探索ZnO的微波吸收特性,确定微波烧结ZnO陶瓷的最佳烧结工艺,并分析烧结参数对陶瓷性能的影响。

1实验

本研究中使用的试剂是由天津基准化学试剂有限公司生产的氧化锌粉末,纯度高于99.95%。对试剂进行烘干、球磨、再烘干等一系列的预操作后,利用网目大小分别为200,160,120的分样筛进行分样(对应粉末粒度大小分别为75μm,96μm,120μm),分样后的ZnO粉末分别在5MPa,10MPa,15MPa的压强下压成ø22mm的圆片,以待烧结使用。使用自制的莫来石保温模具,对各规格的ZnO样品进行烧结。烧结过程中,首先给烧结系统加1000W的微波功率预热5min,根据升温情况逐步加大微波功率,间隔为200W,直到3400W,在最高功率下保温,保温时间保持在0.3~3h左右,降温保持在0.5h左右。样品的规格及烧结参数列于表1,表3。

使用上海自动化仪表三厂生产的WFH-655型光纤测温仪进行温度测量,最低测量温度为570℃;用阿基米德原理测量密度;抗压强度和霍尔效应相关参数测定由四川大学分析测试中心完成。测试结果列于表2,表4。

2结果及分析

2.1 ZnO的微波吸收特性

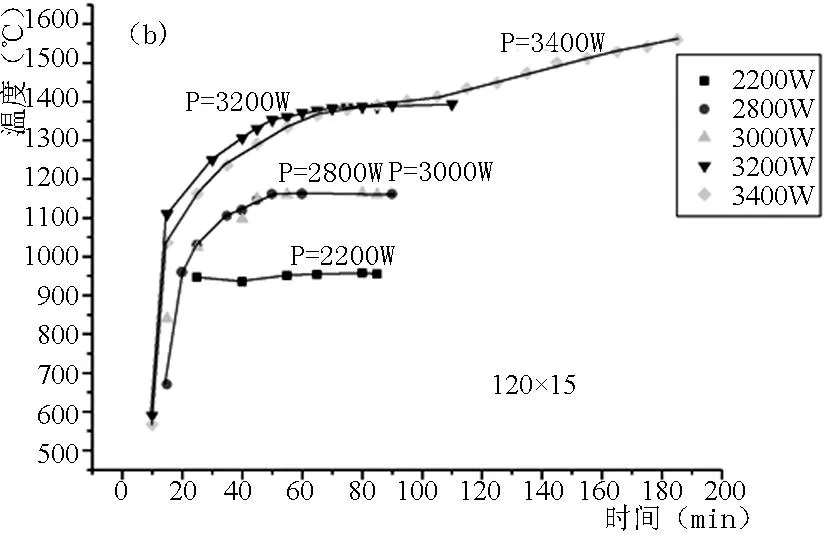

图1为不同规格的ZnO样品在不同微波功率下的升温曲线。从图中可以看出ZnO对微波的吸收大体可以分为三个阶段:Ⅰ.光纤测温仪测到温度的起始段,对应图1中各曲线的第一个数据点,各微波功率下这段时间一般在10~35min左右,如图2(a)所示;Ⅱ.快速吸收阶段,温度达到光纤测温仪的最低显示温度后,样品吸收微波能力突然加强,温度快速升高,平均升温速率可达120℃/min;Ⅲ.吸收趋于饱和阶段,快速升温达到一定值后,样品的吸收微波能力趋于稳定,升温速率大大降低,温度几乎不再增加,此温度视为烧结温度,此后的烧结时间视为保温时间。

图1 各规格的ZnO样品在不同功率下的升温曲线

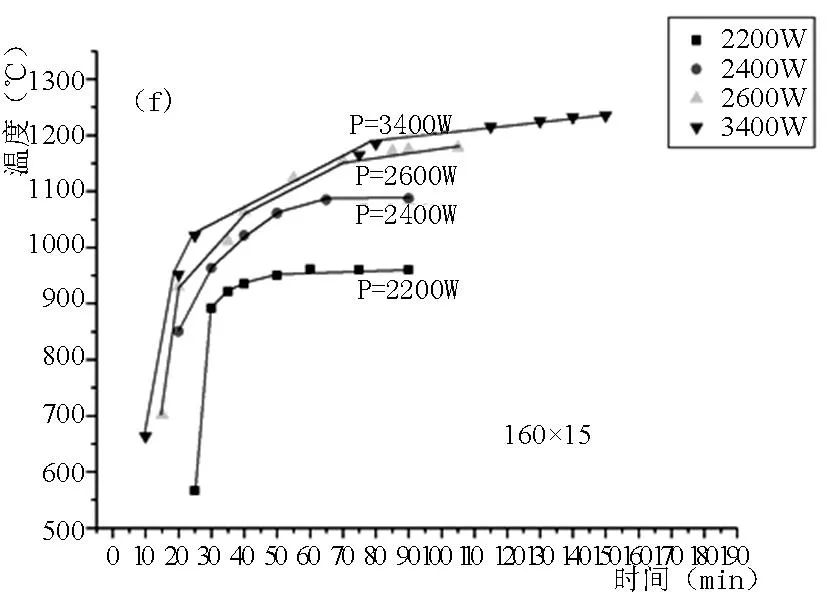

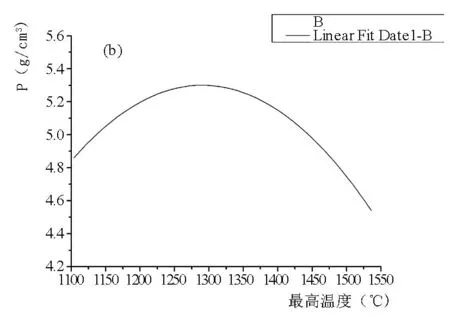

图2显示了测得起始温度的平均时间、最高的烧结温度与功率等的关系,从图2(a)可以看出,光纤测温仪测到起始温度的时间一般在10~35min左右,功率越大所需时间越短,功率为2200W时测到起始温度的平均时间略小于35min,当功率增大到3400W时只需要12min左右就可以测到样品的温度。从图2(b)中可以看出,微波功率越大,烧结样品的最高温度(稳定温度)也越高,功率为2200W时平均最高温度不到1000℃,当功率增大到3400W时平均最高温度可达1325℃左右。

图2 测得起始温度的平均时间(a)、最高的烧结温度(b)与功率的关系曲线

综合图1和图2可知,微波功率越大,ZnO样品吸收微波越快,所达到的烧结温度也越高。微波功率低,则微波能量低,相同时间内样品吸收到的能量就少,要想使样品吸收微波而温度升高就需要较长的时间;反之,功率越高,则微波能量越高,相同时间内样品吸收到的能量就多,在短时间内样品吸收到的能量就足以使其温度升高。随着烧结时间的增加,低微波功率下样品几乎不能继续升温,而高微波功率的样品具有一定的持续升温能力,但总体升温速度较慢。综合对比各功率下的样品升温曲线,可看出选择3200W的微波功率就可实现对ZnO样品的高温快速烧结,而其他情况下,则需以更高的功率和更长的升温时间为代价才能达到相同的烧结温度。

2.2 微波烧结ZnO的致密化

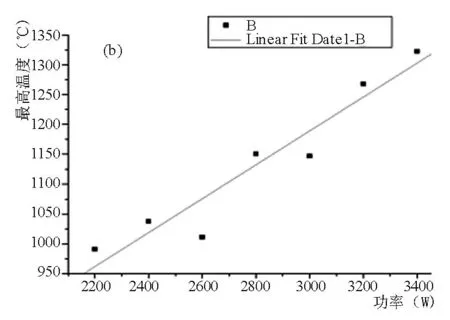

图3是烧成后ZnO陶瓷的密度随烧结温度变化的拟合曲线。从图中可以看出,温度过低或过高,烧成后陶瓷的密度都不理想,要想获得较高密度的陶瓷,烧结温度最好控制在1300℃±25℃的范围。温度过低,样品烧结不充分,致密化程度不够,导致密度过低;温度过高,造成样品过烧,属于反致密化烧结,同样导致密度下降。这和文献[6]报道一致。此外,保温时间对陶瓷密度的影响也有类似于图3的关系,最佳保温时间为40~60min,这可从图1中分析得出。

图3 密度随烧结温度的变化

图4为120×10的样品在1325℃的温度下烧结2h,得到的ZnO陶瓷的SEM图。该陶瓷密度达到5.55 g/cm3,是理论密度的99%。从该样品上选择四个不同的点,设置放大倍数分别为1000,2000,3000,5000,所得到的SEM图如(a),(b),(c),(d)所示。从图4(a)中可以看出,该区域表面不平整,而且有很多明显的孔隙;图4(b)显示,该区域整体还是比较平整,孔隙较少,晶粒生长速度也比较一致,除了几个异常发育的较大棒状晶粒外,其余的晶粒都比较小;图4(c)显示,该区域分层明显,也存在孔隙,图中晶粒分布不均匀,一部分颗粒很细小,另一部分较大;图4(d)显示,该区域表面最为平整,几乎没有很明显的孔隙,图示晶粒都较小,晶粒分布及大小都比较均匀,但是从图中可以看出还是有异常发育现象,有一两颗生长得比较快的棒状晶粒。以上SEM图说明该实验烧结出来的ZnO陶瓷,虽然密度较大,但均匀性不好,存在异常晶粒长大和局部空隙等缺陷,这可能是在烧结过程中不同烧结参数共同影响晶粒的发育导致的结果。

图4 ZnO陶瓷的SEM图

2.3 微波烧结ZnO陶瓷的抗压强度测试结果

表1是烧结后得到的A~G号样品的规格及烧结参数,分别对其进行压缩强度测试,测试结果如表2所示。

表1 微波烧结ZnO陶瓷样品的烧结参数

表2 微波烧结ZnO陶瓷的抗压强度(MPa)

综合分析表1和表2可知,按照本文的试验方法,通过微波烧结ZnO样品,得到的ZnO陶瓷材料抗压强度均较大,其中最大达177.6MPa;通过分析烧结参数可知(具体分析见参考文献[7]),要想得到抗压强度较大的陶瓷材料,需选择粒度较大,成型压强较大的样品进行微波烧结;而要把ZnO粉末烧结成陶瓷,需要达到一定的烧结温度,并在烧结温度下保温一定的时间;按照本文所述的试验方法,要想得到抗压强较大的陶瓷材料,微波烧结温度需达到1150℃以上,在保证不过烧的情况下烧结温度越高越好,但保温时间最好处于40~60min之间。

2.4 微波烧结ZnO陶瓷的霍尔效应测试结果

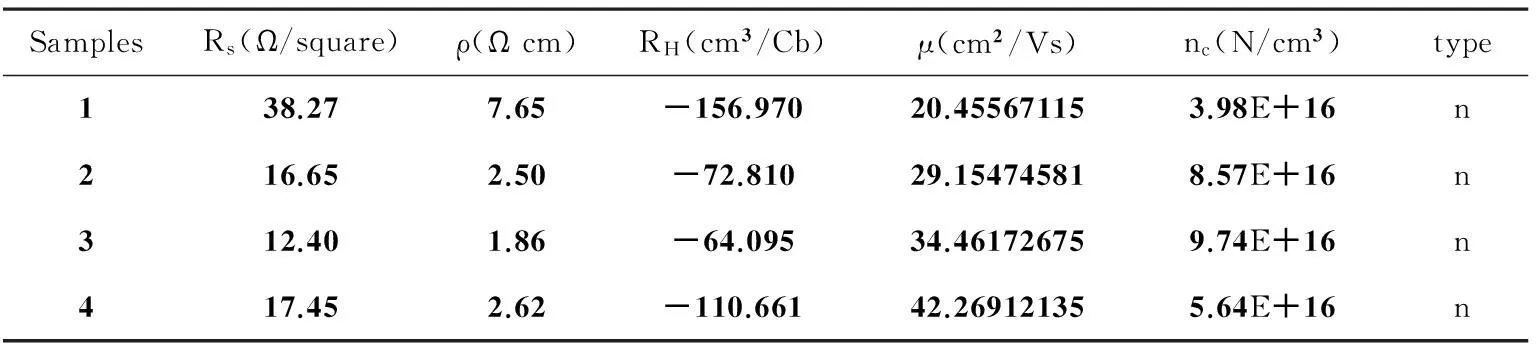

表3是某次烧结中,烧结温度为1311℃,保温时间为26min,烧结出的1~4号样品。对表3中的四个样品进行霍尔效应测试,结果如表4所示。

表3 微波烧结ZnO陶瓷样品的烧结参数

表4 微波烧结的ZnO样品的Hall测试结果

根据表4中的测试结果可以看出所有样品的霍尔系数均为负值 ,表明所烧结出的ZnO陶瓷均为n型半导体材料,这和文献[8]一致。文献报道中大量研究结果表明各种方法生长的非掺杂ZnO单晶总是呈现n型导电,比如高压熔体法[9]、水热法[10]、CVT(化学气相传输)法[11~14]、MBE(分子束外延)和MOCVD(有机金属化学气相沉积)外延材料[15~18]等。本研究表明用微波法烧结的非掺杂ZnO陶瓷同样也呈现出n型导电。魏学成[19]等用CVT法生长的ZnO单晶,电学性能测试结果表明,该单晶为n型,其室温自由电子浓度为1017N/cm3,迁移率为97~130cm2/Vs。和表4对比可知,用微波法烧结的非掺杂ZnO陶瓷载流子浓度为1016N/cm3,略低于魏学成等用CVT法生长的ZnO单晶的载流子浓度;而迁移率为20~42cm2/Vs,远远低于魏学成等用CVT法生长的ZnO单晶的迁移率。造成两者性能差异的主要原因应归结为陶瓷和单晶的内部结构差异。

3结论

ZnO对微波的吸收大致可分为测得温度的起始段、快速吸收升温段、吸收趋于饱和等三个阶段;要想得到致密度较高性能较好的ZnO陶瓷,烧结温度最好控制在1300℃±25℃的范围,保温时间控制在40~60min之间。

按照本文的试验方法,烧结得到的ZnO陶瓷致密度较高,最高密度为5.55 g/cm3,达到理论密度的99%;抗压强度均较大,其中最高可达177.6MPa;霍尔测试表明用微波法烧结的非掺杂ZnO陶瓷均呈现n型导电,载流子浓度为1016N/cm3,迁移率为20~42cm2/Vs,方块电阻为12.40~38.27Ω/square,电阻率为1.86~7.65Ω cm。

参考文献

[1]赵跃智,张俊,丁世敬.ZnO及掺杂ZnO薄膜的研究进展.化工科技,2008 ,16 (2) :63-63.

[2]郑仕远.各种烧结工艺新技术及原理.陶瓷工程,1999,33(6):14.

[3]Sutton, Willard H.Microwave processing of Ceramic materials[J].Ceram Bull,1989,68:376-385.

[4]范景莲,黄伯云.微波烧结原理与研究现状[J].粉末冶金工业,2004,14(1):29-33.

[5]李远,汪建华.微波烧结陶瓷的研究进展[J].热处理技术与设备,2011,32(2):7-11.

[6]林枞,徐政.微波烧结氧化锌压敏电阻的致密化和晶粒生长[J].无机材料学报,2007,32(5):917-921.

[7]赵林,黄毅.微波烧结ZnO陶瓷的抗压强度研究[J].西南民族大学学报·自然科学版, 2012,38(4):605-608.

[8]贺永宁,朱长纯,侯洵.ZnO宽带隙半导体及其基本特性[J].功能材料与器件学报,2008,114(13):567-567.

[9]Nause J, Nemeth B. Pressurized melt growth of ZnO boules.Semicond Sci Technol,2005,20:S45.

[10]Maeda K, Sato M, Niikura I, et al. Growth of 2 inch ZnO bulk single crystal by the hydrothermal method. Semicond Sci Technol, 2005, 20:S49.

[11]Hassani S, Tromson-Carli A,Lusson A, et al. C and CH4 as transport agent s for t he CVT growth of ZnO crystals. Phys Status Solidi B, 2002, 229 (2):835.

[12]Tena-Zaera R, Art nez-Tom s M C, Hassani S, et al. Study of the ZnO crystal growth by vapour transport methods. J Cryst Growth, 2004, 270:711.

[13]Ntep J M, Hassani S S, Lusson A, et al. ZnO growth by chemical vapour transport. J Cryst Growth, 1999,207:30.

[14]Mikami M, Eto T, Wang Jifeng, et al. Growth of zinc oxide by chemical vapour transport. J Cryst Growth, 2005, 276 :389.

[15]Look D C. Recent advances in ZnO materials and devices. Mater Sci Eng ,2001 ,80 :383.

[16]Look D C, Claflin B, Alivov Y A, et al. The future of ZnO lightemitters. Phys Status Solidi A,2004,201:2203.

[17]Look D C, Claflin B. P-type doping and devices based on ZnO. Phys Status Solidi , 2004,241:624.

[18]Pearton S J, Norton D P, Ip K, et al. Recent progress in processing and properties of ZnO. Progress in Mater Sci, 2005, 50(3):293.

[19]魏学成,赵有文.ZnO单晶的缺陷及其对材料性质的影响[J].半导体学报,2006,27(10):1759-1762.

Study on Microwave Sintering ZnO Ceramics and its Properties

Xiang ShiliZhao Lin

(School of Electrical & Information Engineering, Southwest University for Nationalities, Chengdu 610041)

Abstract:ZnO is known as the modern functional materials for the 21st Century, at the same time, the microwave sintering technology is an advanced technology due to its efficient, time-saving, energy-saving, pollution-free, which plays an important role in the research and development of new materials. Therefore, this article use multi-cavity microwave sintering system to deal with ZnO samples for sintering, to exploring its microwave absorption characteristics, to determine the best solution of the sintering process, and analyzing the influence of sintering parameters on the properties of ZnO ceramics.

Keywords:Microwave sintering; ZnO ceramic; microwave absorption ; Properties

doi:10.16253/j.cnki.37-1226/tq.2015.03.003

作者简介:向诗力(1992~),男,本科.主要从事功能陶瓷材料的研究与设计.

基金项目:西南民族大学2014年度省级大学生创新创业训练计划项目(S201410656017).