应用1-辛烯涂层与常压等离子体处理的苎麻纤维疏水性能改性

2015-03-10蒋亚君邱莹丹王霁龙邱夷平

蒋亚君,邱莹丹,王霁龙,章 倩,2,邱夷平,2

(1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

应用1-辛烯涂层与常压等离子体处理的苎麻纤维疏水性能改性

蒋亚君1,邱莹丹1,王霁龙1,章 倩1,2,邱夷平1,2

(1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

为提高苎麻纤维与聚丙烯(PP)之间的界面相容性,采用1-辛烯涂层结合常压等离子体射流(APPJ)技术对苎麻纤维表面进行疏水性改性,并研究了改变2种方法的处理顺序对改性效果的影响。通过改性前后苎麻纤维的表面形态、润湿性、表面化学成分及苎麻纤维/PP界面剪切强度的变化分析改性效果。实验结果显示,经等离子体处理后再进行1-辛烯涂层处理的苎麻纤维表面的C元素含量提高最明显,且该组苎麻纤维/PP界面剪切强度与未处理组相比提高了近40.0%,而改变处理顺序后得到的苎麻纤维与PP的界面剪切强度仅提高了18.2%。

苎麻纤维;1-辛烯;常压等离子体射流;疏水性;表面改性;界面剪切强度

环境恶化、资源匮乏和能源危机使得人们认识到保护环境及有效利用资源对社会和经济可持续发展的重要性,人们开始关注采用可再生生物资源制造新材料[1-3]。传统的纤维增强复合材料一般是由玻璃纤维、碳纤维或高强聚乙烯纤维等高性能纤维增强,其主要不足在于复合材料的生产能耗大、造价高、污染环境等。与此相比,麻、竹、木材、椰壳纤维等天然植物纤维因具有价廉、易得、可再生、对环境无污染等特点已成为具有前景的复合材料原料。其中,麻纤维以高结晶度、高取向度以及优异的力学性能等优点,成为复合材料增强体的极佳选择[4-5]。在麻类纤维中,苎麻纤维的纤维素含量高,纤维长度长且强度大,属于高性能天然植物纤维[6],在我国具有丰富的资源[7],因此,开发苎麻纤维增强的复合材料具有广阔的市场前景。

然而亲水性苎麻纤维与疏水性热塑性树脂的界面相容性很差[8],使得复合材料的整体性能不够理想,极大地影响了苎麻纤维在复合材料中的应用。为实现苎麻纤维/聚丙烯(PP)复合材料最佳的综合性能,可通过对天然植物纤维或热塑性树脂进行改性,提高纤维与树脂的界面相容性[9-11]。目前,对天然植物纤维进行改性处理的方法主要包括电晕处理[12]、等离子体处理、碱处理[13]、偶联剂处理[14]等。常压等离子体处理作为一种高效、节能且操作简单的表面改性方法,迎合了生态纺织品发展的呼声,越来越受到人们的重视[15-17],但是,目前国内外学者大部分是用等离子体处理对纤维表面进行极性改性,而对于非极性的改良涉及较少。有研究显示以氟碳气体为气氛对棉织物或丝织物进行等离子体处理,可使氟化物在纤维表面进行接枝从而提高纤维的拒水性能[18-20],但氟碳气体对环境有潜在的危害[21],因此,需要找到更好的方法来改善纤维表面性能。周舟等[22]用乙醇对苎麻纤维表面预处理后经常压等离子体射流(atmospheric pressure plasma jet,APPJ)处理能极大地增强苎麻纤维的非极性,从而改善其和聚丙烯材料的界面黏结性能。本文拟用1-辛烯涂层结合常压等离子体处理苎麻纤维表面,一方面利用等离子体的物理刻蚀作用,增加纤维表面粗糙程度,有利于其与聚丙烯树脂的机械契合;另一方面,1-辛烯单体中双键具有较强的活性,易打开成为高能活性基团,同时1-辛烯单体具有较长的碳链,通过在苎麻纤维表面引入非极性基团,将极大增强苎麻纤维的非极性特征,提高苎麻纤维与聚丙烯树脂的界面相容性。

1 实验部分

1.1 材料

脱胶苎麻纤维(苏州马华有限公司),拉伸模量为25 GPa,单纤维平均直径为15~40nm。实验前先将苎麻纤维放入丙酮浸泡30 min,清除纤维表面的油剂和杂质,再用去离子水冲洗。冲洗后将纤维放入烘箱于80℃烘2 h,然后于20℃,相对湿度65%的标准状况下放置,待用。聚丙烯长丝(上海大东方园化纤有限公司),弹性模量为1.75 GPa、平均直径为50nm。1-辛烯由英国Johnson Matthey公司下属的AlfaAesar企业提供。氦气是工业纯化气体。

1.2 实验样品准备

苎麻纤维随机分成4个组进行预处理:A为对照组(未进行处理);B为等离子体处理(氦气常压等离子体处理20 s);C为1-辛烯+APPJ(1-辛烯涂层处理后用氦气常压等离子体处理20 s);D为APPJ+1-辛烯(在氦气常压等离子体处理20 s之后用1-辛烯涂层处理)。其中,1-辛烯涂层处理具体实施方法为:将纤维束以单纤维排列的方式固定在自制纸板框架中,纤维间隔为0.5cm。将浸渍过1-辛烯液体的刷子在纤维表面来回涂覆5遍,使1-辛烯均匀涂在纤维表面。在涂覆处理中,1-辛烯的涂层处理使用纯液体。C组纤维在涂层处理后立即进行等离子体处理,D组纤维在经过等离子体处理后立即进行涂层处理。样品处理后在标准测试条件下平衡24 h(温度为20℃,相对湿度为65%)。

采用AiomfloTM250型常压等离子体射流设备,美国 SurfxTechnologies公司生产,频率为13.56 MHz,输出功率为40 W。99.99%纯净氦气以20 L/min的流速进入喷嘴(2mm×10mm)。固定单纤维的框架距离喷嘴2mm,在传送带上以6mm/s的速度垂直于喷嘴移动。所有的样品均在20℃和相对湿度为65%的环境下进行处理,处理时间为20 s。

1.3 苎麻纤维表面形态观察

采用JSM-5600LV型扫描电子显微镜观察苎麻纤维处理前后纤维的表面形态。所有样品在放入扫描电子显微镜前表面都进行喷金处理。

1.4 苎麻纤维表面化学成分测定

采用Thermo ESCALAB 250 X射线光电子能谱仪对纤维进行表面化学成分分析。使用X光源为单色Al Ka(1486.6 eV),功率为150 W,束斑大小为500μm。根据C1s和O1s谱图,确定纤维表面的化学成分。

1.5 动态接触角测量

苎麻纤维表面的润湿性能通过测量动态接触角表征。动态接触角用DCAT11型动态接触角测量仪根据Weilhelmy吊片法测量。

1.6 微复合材料界面黏结力测试

苎麻纤维/PP间的界面粘接性能采用Microbond测试方法进行。具体方法为:将PP纤维在每根苎麻纤维的基部打结,尽量将多余的纱线剪短,防止多余的纤维影响树脂球的成型。然后在180℃ 的烘箱中烘50 s。此时,热塑性的PP纤维结在苎麻纤维上熔融,得到PP树脂球后,将成型的微复合材料样品在室温为20℃、相对湿度65%的条件下冷却并达到平衡。

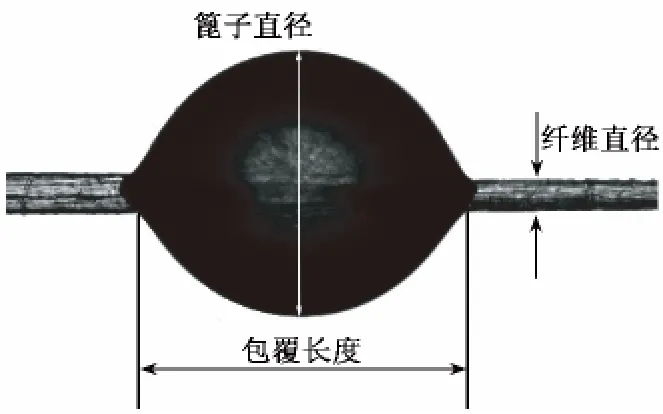

由带数码摄像系统的LV100P偏振光显微镜(尼康公司)测得树脂球直径、纤维包覆长度和纤维直径。图1示出典型的样品外观。

图1 苎麻纤维/PP微复合材料成型样品偏正光显微镜照片Fig.1 Polarized light microscope photograph of microbond specimen

微复合材料的界面粘结力采用XQ-2型纤维强伸度仪测试,下夹的移动速率为20mm/s。

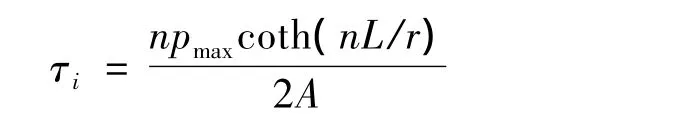

采用由shear-lag模型推导出下式来计算纤维/树脂界面间的剪切强度(IFSS)[23]。

式中:pmax为纤维从树脂基体中拔出的最大力;A为纤维横截面积;L为纤维被树脂包埋的长度;r为纤维半径;n为常数,可由下式计算得到。

式中:Em(1.75 Gpa)为树脂基体的弹性模量;Ef(25 GPa)为纤维的拉伸模量;vm(0.35)为树脂基体的泊松比;R为树脂基体的半径。

1.7 统计分析

数据分析采用单向方差分析(ANOVA)及Tukey的成对多重比较。p值小于0.05则认为比较的数据是有明显差异。

2 结果分析与讨论

2.1 表面形貌分析

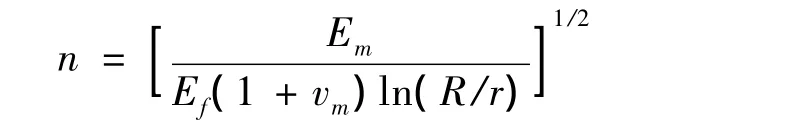

图2示出苎麻纤维的表面形态。

图2 苎麻纤维表面形态(×10000)Fig.2 SEM photographs of control and treated ramie fibers(×10000).(a)Control ramie fibers;(b)Plasma treated only;(c)1-octylene+APPJ treated;(d)APPJ+1-octylene treated

如图2(a)所示,未处理的苎麻纤维相对光滑,除了天然的纵纹及杂质外,无其他的裂纹、凹坑等。图2(b)显示纤维表面出现裂纹,凹坑及波纹状瑕疵等疵点,表面粗糙度增加。这是因为等离子体的刻蚀作用打断了苎麻纤维表面分子的链段,低分子质量的片段被除去。1-辛烯涂层+APPJ处理的纤维表面可看到刻蚀现象。APPJ+1-辛烯涂层处理的苎麻纤维(见图2(d))表面整体较光滑,但仍能看到纤维表面被刻蚀后的纹路。总的来说,由于等离子体的刻蚀作用,纤维的表面粗糙度均有所提高,有利于纤维与PP树脂间产生机械锁结,从而提高界面黏结性能。

2.2 表面化学元素分析

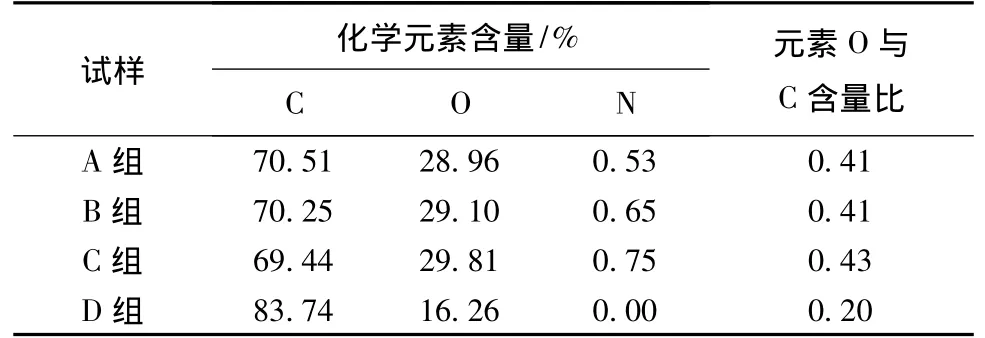

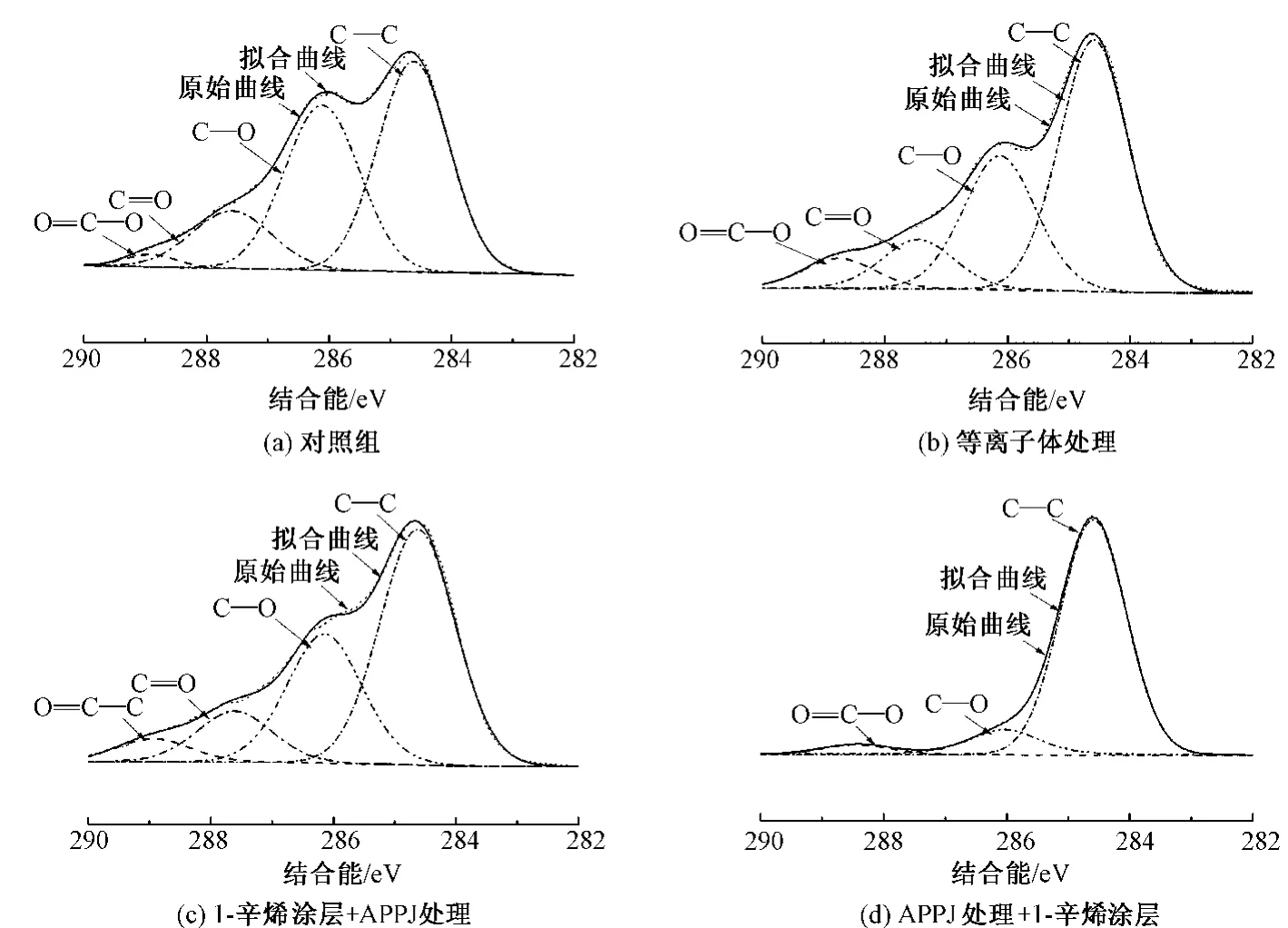

表1示出苎麻纤维表面各元素含量和其中O与C元素含量比。表2示出经C1s图谱分峰分析后显示的纤维表面基团及其百分比。图3示出苎麻纤维表面Cls谱图的分峰情况。对于A、B、C 3个组的苎麻纤维,C1s峰被分为4个峰:C—C(284.6 eV)、C—O(286.4 eV)、==CO(287.6 eV)和==—OCO(288.6 eV),而经过1-辛烯后处理的D组苎麻纤维,C1s峰被分为 3个峰:C—C(284.6 eV)、C—O(286.4 eV)和==O C O(288.6 eV—)。

表1 苎麻纤维表面元素分析Tab.1 Element analysis of ramie fibers

表2 苎麻纤维表面C1s谱图分峰分析Tab.2 Deconvolution of C1s peaks for ramie fibers

图3 苎麻纤维表面C1s谱图分峰分析Fig.3 Deconvoluted XPS C1s core level spectra for ramie fibers.(a)Control;(b)Plasma treated only;(c)1-octylene+APPJ treated;(d)APPJ+1-octylene treated

从表1可看出,经过等离子体预处理后再进行1-辛烯涂层后处理的苎麻纤维表面的元素含量变化较明显,其碳元素含量从70.51%增加到83.74%,氧元素含量明显下降,其含量比从0.41下降到0.20。而只进行等离子体处理的B组及经过1-辛烯涂层后进行等离子体处理的纤维C组,其碳元素含量没有上升,反而下降。这种现象可解释为当苎麻纤维经等离子处理后,被激发的活性粒子和空气中的氧等反应,反而使纤维的碳含量下降;而1-辛烯涂层预处理后,在等离子体的作用下,只有1-辛烯涂层上的分子形成自由基,没能与纤维素分子发生全面的接枝反应,由于1-辛烯具有低挥发性,覆盖在纤维表面未进行接枝的1-辛烯在经过制样和送样的时间里(约96 h)基本已经挥发,因此经XPS测试后,其表面的碳元素没有升高。当苎麻纤维在等离子体处理后再经1-辛烯涂层处理表面,活性较高的纤维素自由基接触1-辛烯后能立即进行良好的接枝反应,从而使纤维表面接枝上一层碳链,因此经过相同的制样和送样时间后,测试显示C元素含量有很大提高,O与C元素含量比明显下降。

从表2和图3可发现,经过等离子体处理后再进行1-辛烯涂层处理得到的苎麻纤维表面的C—C基团比例明显上升,从44.70%上升到90.99%,C—O和 — ==O CO 基团含量明显下降,且==CO基团已经被完全反应。而经过1-辛烯涂层后再进行等离子体反应的纤维表面的基团含量与原苎麻相比,C—C基团含量也有增加,但基本上与单独等离子体处理没有很大区别,其结果与表1一致。

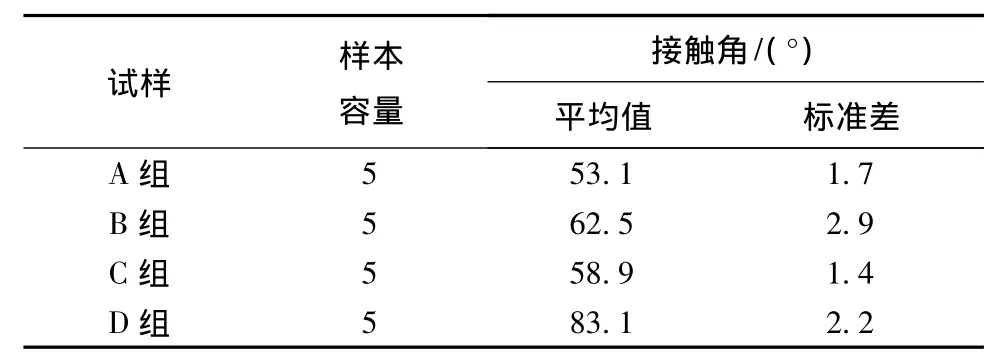

2.3 润湿性分析

苎麻纤维的润湿性用动态接触角测量表征。接触角角度越大,说明纤维表面疏水性越好。表3示出原苎麻和实验组的动态接触角数值。与原苎麻相比,所有实验组的接触角数值均有增大,且经过等离子体处理后再经1-辛烯涂层处理得到的接触角最大,达到83.1°,说明该处理得到的表面疏水性能最好。而经过1-辛烯涂层预处理后再进行等离子体处理后接触角与原苎麻相差不大。该测试结果和XPS表面化学成分分析结果一致。

表3 原苎麻和实验组动态接触角Tab.3 Advancing contact angle for ramie fibers

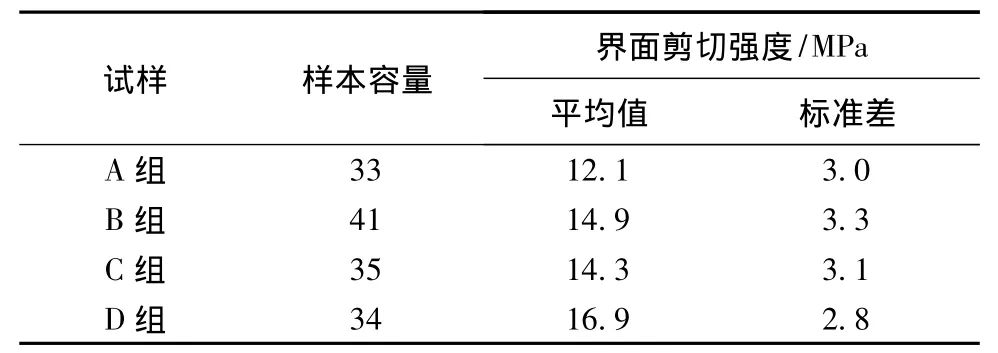

2.4 界面剪切强度(IFSS)分析

表4示出原苎麻和实验组的界面剪切强度(IFSS)的测试结果。如表所示,经等离子体处理后再进行1-辛烯涂层处理得到的苎麻纤维与PP的界面剪切强力明显增加,提高近40.0%,表明纤维与树脂之间的界面黏结力有所提高。界面剪切强度的提高可归结为苎麻纤维经过等离子体处理后,在纤维表面接枝上了长碳链,形成致密的疏水层,有助于提高苎麻纤维与非极性PP树脂之间的界面相容性,从而很大程度上提高纤维与树脂之间的界面剪切强度。同时,等离子体处理对纤维表面产生刻蚀,可提高纤维与树脂的机械契合力。而经涂层预处理后进行等离子体处理得到的苎麻纤维与PP的界面剪切强度与未处理的苎麻纤维相比有所提高,但与独单等离子体处理后的结果相近。产生该结果的原因可能是经预涂层后,苎麻纤维表面因为覆盖1-辛烯涂层,等离子体处理只能使表层的1-辛烯变成活性自由基,无法使纤维素表面接触的1-辛烯变成自由基接上碳链,因此疏水效果不理想,但是经过等离子体处理后纤维表面的粗糙度增加,有利于纤维与树脂的机械契合,因此B组与C组的界面剪切强度都比未处理组的有所增加。

表4 原苎麻和实验组微复合材料的界面剪切强度Tab.4 Interfacial shear strength of samples

3 结语

实验结果表明,用常压等离子体处理苎麻纤维表面后再经过1-辛烯涂层,可使纤维表面接枝碳链,在纤维表面形成疏水层,从而显著降低苎麻纤维的亲水性能,提高其与PP树脂的黏结性。等离子体处理可使纤维表面产生刻蚀效果,增加纤维表面的粗糙程度,有助于纤维与树脂之间的机械契合。而经过涂层后再用等离子体处理得到的苎麻纤维的改性效果并不理想,其可能的主要原因是1-辛烯涂层覆盖在纤维表面后经过等离子体处理没有完全激发1-辛烯单体与纤维表面进行反应,这个结果可为改性苎麻纤维表面提供新的思路。

[1] AL-OQLA F M,SAPUAN S M.Natural fiber reinforced polymer composites in industrial applications:feasibility of date palm fibers for sustainable automotive industry[J].Journal of Cleaner Production,2014,66:347-354.

[2] DICKER M P M,DUCKWORTH P F,BAKER A B,et al.Green composites:a review of material attributes and complementary applications[J].Composites Part A:Applied Science and Manufacturing, 2014, 56:280-289.

[3] MANTIA FP La,MORREALE M.Green composites:a brief review[J].Composites Part A:Applied Science and Manufacturing,2011,42(6):579-588.

[4] AZWA Z,YOUSIF B,MANALO A,et al.A review on the degradability of polymeric composites based on natural fibres[J].Materials & Design,2013,47:424-442.

[5] YAN L,CHOUW N,JAYARAMAN K.Flax fibre and its composites:a review[J].Composites Part B:Engineering,2014,56:296-317.

[6] LI H,ZHANG Y,LIU Y,et al.Study on preparation and properties of ramie fiber reinforced composites[J].Advanced Material Research,2013,712:203-207.

[7] 孙林.苎麻纤维物理性能的研究[J].化纤与纺织技术,2004,52:20-22.SUN Lin.Study on mechanical properties of ramie fibers[J].Synthetic Fibers and Textiles Technology,2004,52:20-22.

[8] TRAN L Q N,FUENTES C,DUPONT-GILLAIN C,et al. Understanding the interfacial compatibility and adhesion of natural coir fibre thermoplastic composites[J].Composites Science and Technology,2013,80:23-30

[9] GEORGE J,SREEKALA M,THOMAS S.A review on interface modification and characterization of natural fiberreinforced plastic composites[J]. Polymer Engineering& Science,2001,41(9):1471-1485.

[10] KALIA S,KAITH B S,KAUR I.Pretreatments of naturalfibers and theirapplication as reinforcing material in polymer composites:a review[J].Polymer Engineering& Science,2009,49(7):1253-1272.

[11] LEE T S,CHOI H Y,CHOI H N,et al.Effect of surface treatment of ramie fiber on the interfacial adhesion of ramie/acetylated epoxidized soybean oil(AESO)green composite[J].Journal of Adhesion Science and Technology,2013,27(12):1335-1347.

[12] KE G,YU W,XU W,et al.Effects of corona discharge treatment on the surface properties of wool fabrics[J].Journal of Materials Processing Technology,2008,207(1):125-129.

[13] MOHAN T P,KANNY K.Chemical treatment of sisal fiber using alkali and clay method[J].Composites Part A:Applied Science and Manufacturing, 2012,43(11):1989-1998.

[14] CONZATTI L,GIUNCO F,STAGNARO P,et al.Wool fibres functionalised with a silane-based coupling agent for reinforced polypropylene composites[J].Composites Part A:Applied Science and Manufacturing,2014,61(1):51-59.

[15] BALTAZAR Y,JIMENEZ A,BISMARCK A.Surface modification of lignocellulosic fibres in atmospheric air pressure plasma[J].Green Chemistry,2007,9(10):1057.

[16] KAFI A A,HURREN C J,HUSON M G,et al.Analysis of the effects of atmospheric helium plasma treatment on the surface structure of jute fibres and resulting composite properties[J].Journal of Adhesion Science and Technology,2009,23(16):2109-2120.

[17] TENDERO C, TIXIER C, TRISTANTP, et al.Atmospheric pressure plasmas:a review [J].Spectrochimica Acta Part B:Atomic Spectroscopy,2006,61(1):2-30.

[18] GAO S,LEI M,LIU Y,et al.CF4radio frequency plasma surface modification of silicone rubber for use as outdoor insulations[J].Applied Surface Science,2009,255(11):6017-6023.

[19] GORJANC M,BUKOŠEK V,GORENŠEK M,et al.CF4plasma and silver functionalized cotton[J].Textile Research Journal,2010,80(20):2204-2213.

[20] HODAK S K,SUPASAI T,PAOSAWATYANYONG B,et al.Enhancement of the hydrophobicity of silk fabrics by SF6plasma[J].Applied Surface Science,2008,254(15):4744-4749.

[21] HERZOG T. World greenhouse gas emissions in 2005[EB/OL].World Resources Institute.[2009-06-01].http://www.wri.org/publication/navigatingnumbers.

[22] ZHOU Z,LIU X,HU B,et al.Hydrophobic surface modification of ramie fibers with ethanol pretreatment and atmospheric pressure plasma treatment[J].Surface and Coatings Technology,2011,205(17):4205-4210.

[23] HULL D,CLYNE T.An Introduction To Composite Materials[M]. Cambridge, England:Cambridge University Press,1996:133-155.

Hydrophobic surface modification of ramie fibers with 1-octylene treatment and atmospheric pressure plasma treatment

JIANG Yajun1,QIU Yingdan1,WANG Jilong1,ZHANG Qian1,2,QIU Yiping1,2

(1.College of Textiles,Donghua University,Shanghai 201620,China;2.Key Laboratory of Textile Science& Technology,Ministry of Education,Donghua University,Shanghai201620,China)

In attempt to improve the compatibility between hydrophilic ramie fibers and hydrophobic polypropylene(PP),1-octylene treatment and atmospheric pressure plasma jet(APPJ)treatment were used on ramie fibers.The influence of the treatment sequence on modification effect was also investigated in this study.Surface morphology,wettability,surface chemical constitution and interfacial shear strength(IFSS)between ramie fibers and PP were studied to evaluate the modification effect.The result shows that fibers treated with plasma treatment followed by 1-octylene treatment get a most significant increase of carbon content and the IFSS between ramie fibers and PP increased by 40.0%,while fibers treated with 1-octylene treatment followed by plasma treatment show only 18.2%increase of the IFSS.

ramie fibers 1-octylene;atmospheric pressure plasma jet;hydrophobicity;surface modification;interfacial shear strength

TS 121.8

A

10.13475/j.fzxb.20140401006

2014-04-02

2014-08-07

蒋亚君(1990—),女,硕士生。主要研究方向为复合材料界面改性、生物可降解材料改性。邱夷平,通信作者,E-mail:ypqiu@dhu.edu.cn。