基于声音检测与分析的环锭纺细纱断头检测

2015-03-10吕汉明

吕汉明,吕 鑫

(天津工业大学纺织学院,天津 300387)

基于声音检测与分析的环锭纺细纱断头检测

吕汉明,吕 鑫

(天津工业大学纺织学院,天津 300387)

环锭纺细纱断头的低成本自动检测一直是纺纱企业急需解决的一个问题,针对该问题利用定向拾音头做传感器采集5个周期的钢丝圈转动产生的声音信号,根据正常纺纱与纺纱断头时声音信号较高波峰的分布是否均匀判断纱线是否发生断头。结果表明,正常纺纱时采集到的声音信号都具有分布均匀的5个较高波峰,而发生纺纱断头时采集到的声音信号不具有该特点,所采用的检测与分析方法能精准地识别出发生断头的锭位,是实现环锭纺细纱断头检测的一种低成本、非接触检测方法。

环锭纺;断纱检测;声音传感器;嵌入式

环锭纺细纱断头降低了生产效率、增加了挡车工劳动强度[1]、增加了物料消耗,其断头自动检测技术得到了许多公司的关注,现有的细纱断头检测系统主要有光电检测及电磁检测[2]。

瑞士立达的ISM系统采用光电传感器监测钢丝圈运动;比利时巴可公司设计了导纱钩纱条运动光路遮断监测系统[3];上海纺织研究院研制了基于逻辑计数电路的光电式细纱断纱检测装置[4];王贤洁[5]利用光电发射头和硅光电池光电检测方法检测细纱断头;光电式方法检测准确性较高,但安装精度要求较高,每个锭位都需安装1个传感器,成本较高。瑞士乌斯特公司的 Ring Expert系统、德国Zinser公司的Fila Guard系统及印度普美瑞公司的RingI/Ringeye系统在监测头中设置1个固定的永磁磁场和感应线圈,当钢丝圈高速运动切割该磁场的磁力线时,感应线圈产生感应电势获得钢丝圈运动信息;该方案结构简单、工作可靠、寿命长[6],但对传感器的灵敏度、精度及安装要求均较高,传感器的成本较高。

朱惠华[7]将细纱断头检测装置安装在落纱机轨道上往复逐锭检测是否发生了断头,该方式可以降低硬件成本。

本文利用定向型声音传感器采集钢丝圈运动产生的声音信号并分析该信号判断是否发生了细纱断头,因将检测系统安装在沿钢领板分布的导轨上往复检测,成本较低,相对于光电及电磁式传感器降低了对传感器的安装精度要求。

1 基于声音断头检测的原理与方法

环锭细纱机纺纱时钢丝圈在钢领上高速转动,如果细纱发生断头,钢丝圈则在钢领上停止或以较低的速度继续运动,因此,可以利用声音传感器采集钢丝圈转动产生的声音信号,并根据声音信号的特征判断细纱是否发生了断头。

钢丝圈的转动速度在纺纱过程中随着细纱卷绕半径的变化仅产生微小的变化,因此,钢丝圈的运动呈近似周期性的变化。如果采用安装在钢领附近的声音传感器检测钢丝圈转动时的声音,声音传感器采集到的声音信号会周期性地出现短时的波峰,该波峰对应于钢丝圈每转先接近、然后远离声音传感器的过程。测量锭子转动若干转内钢丝圈的声音信号,如果采集到的声音信号中存在相应数量及分布情况的波峰,则认为该锭位细纱纺纱没有断头,否则发生了断头。

2 硬件系统架构及实验方法

本文提出的基于声音信号检测的断纱检测系统硬件主要包括声音传感器、控制器、采样模块及触摸屏,其中声音传感器为电容式PK-01D定向型数字拾音器,电容传感器具有测量范围大,精度高,动态响应时间短,适应性强等优点[8],采用定向型声音传感器可以减小与被测锭位相邻锭位的声音对被测锭位声音信号检测产生的影响。控制器采用英创em9170工控板构建嵌入式检测系统,选用eta108采样模块进行声音信号采集,该采集模块单极性输入量程为0~4 V,AD转换精度为12 bit,AD最高采样速度为100 ksps,与传统的基于PCI卡数据采集系统相比,可以满足嵌入式应用需求,现场施工简单[9]。触摸屏用于输入纺纱时的设计锭速等参数,简化了计算机输入方式[10]。

声音传感器在采集某锭位声音信号时,其传声孔应位于该锭位相对应的钢领外侧、且与钢领保持水平的位置;在垂直于钢领板长度的水平方向,定向拾音头的拾音孔安装在距离钢丝圈最大外径约5mm的位置;在钢领板长度方向上,采集声音信号时拾音孔正对钢领轴心。

3 自适应细纱断头检测算法

3.1 声音信号测试结果及数据处理原理

在锭速为9000 r/min的细纱机纺纱过程中利用前述采集装置采集到的声音信号如图1所示。图中横坐标为按时间序列排列的采样点序号,纵坐标为声音传感器输出的模拟量电压。其中图1(a)~(c)示出正常纺纱时采集到的声音信号,图1(d)~(e)为纺纱过程中发生了细纱断头时采集到的声音信号。由图可见,正常纺纱时声音传感器采集到的声音信号具有5个近似均匀分布的较高波峰。对于这种特征的信号,为了提取正常纺纱时声音信号的特征,一般情况下可以用1个阈值截取5个较高波峰,计算波峰间距的均匀性,如果分布均匀,就是正常纺纱时的声音信号;不均匀就是纺纱断头时的声音信号。

3.2 自适应动态阈值计算与有效波峰提取

由于环境噪音、细纱机不同锭位差异等因素的影响,造成采集到的声音信号电压幅值产生差异,因此,应该采用能够自适应声音信号幅值变化的动态阈值截取波峰。

设xk(k=1~2 000)为2 000个采样点的值序列,设 xk的最大值为 vmax,令初始阈值 v0=0,x'1(k=1~2 000)为二值化序列,递归阈值vi+1=vi+(i=0,1,2……),对每个 vi,将 xk中的所有数据依次与阈值 vi比较,如果 xk<vi,令 x'k=0,反之,则令x'k=1;对将二值化处理后序列x'k依次计计算dk=x'k+1-x'k(k=1~1999),dk中元素的值大于0即为上升沿,统计上升沿的数量ni并将其作为较高波峰的数量。

图1 声音信号测量结果Fig.1 Measurement results of sound signals.(a)Sound signal 1;(b)Sound signal 2;(c)Sound signal 3;(d)Sound signal 4;(e)Sound signal 5

1个vi对应1个上升沿(较高波峰)数量的统计值ni,随着i的增加,vi逐渐递增,因此ni逐渐减小。由于声音信号是锭子转动5圈采集到的,理论上讲,应当在上升沿数量ni=5时停止递归,此时得到的vi即是所求动态阈值,但是,采集到的声音信号中会出现如图1(c)中的第2个较高波峰中间“断开”的情况,“断开”处的局部图如图2所示。这种情况将导致计算的上升沿数量偏多;另一方面,也会出现如图1(b)所示的干扰信号波峰偏高的情况,导致计算上升沿数量时保留了干扰信号的上升沿,而丢失了有效波峰的上升沿,因此上述递归过程在上升沿数量不大于10时停止递归,此时vi的即为所求动态阈值,用vi截取该声音信号即可得到用1表示该声音信号较高波峰起始位置的二值序列x'k,在后续的数据处理中合并和剔除干扰波峰后再保留5个有效波峰。

图2 波峰“断开”图Fig.2 Breakage of peak

3.3 波峰合并与波峰剔除

由于前述处理过程得到的二值序列中包含10个波峰,其中含有噪音及干扰造成的波峰,需要将它们去除。PK-01D拾音器拾音范围为30°,假定钢领直径为45mm,声音传感器的拾音头直径为10mm,拾音头前端距离钢丝圈运动轨迹的最大外径为5mm,因此钢领圆周上34°角范围内被采集到的数据表现为波峰。由于锭子转动1周采样400个数据点,所以1个完整波峰大约有38个(400×34°/360°)数据点。当2个上升沿间距小于38时,说明是一个完整的波峰中间出现了“断开”的情况,由于在二值化序列x'k中用1表示波峰的起始上升沿,因此将相邻上升沿之间间隔数据点数量小于38的2个上升沿之间的数据都置1来实现“断开”波峰的合并。

针对图1(b)中存在的干扰波峰,需要将其剔除。计算去除“断开”影响后每个波峰中所含采样点数量,取采样点数量较多的前5个波峰进行后续计算,其余波峰为干扰数据将其中的数据赋值为0。

如果某个采集到的声音信号在波峰合并后波峰的数量小于5,可以判断该声音信号即是纺纱断头时的声音信号,不再需要继续进行波峰剔除及后续处理,如图3所示信号。

图3 处理结果图Fig.3 Results figure

3.4 较高波峰分布的均匀性判断

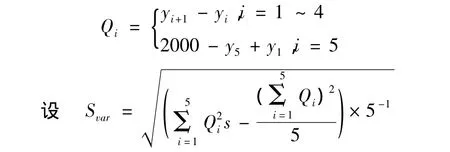

用经波峰合并与剔除后的二值化序列再次计算dk=x'k+1-x'k(k=1~1999),dk大于0处为上升沿位置,令Qi为波峰间距,yi为上升沿坐标位置,则

正常纺纱时的声音信号波峰间距的标准差通常在5以内,但由于钢丝圈运转中有时会出现短暂的不匀速现象,使波峰间距发生微小变化,导致波峰间距的标准差略超过5,但是这种现象引起的差异很小;而纺纱断头时的声音信号波峰间距的标准差都在100以上,因此标准差以20为阈值,当上升沿间距的标准差小于20时,判断为正常纺纱时的声音信号,否则为纺纱断头时的声音信号。

3.5 处理结果

采用3.2、3.3、3.4所述的方法处理图2中的声音信号数据得到的上升沿分布图及其标准差计算值分别如图3所示。由图中可见,应用本文的算法分析声音信号可以正确地判断细纱是否断头。

4 结论

本文利用定向型声音传感器检测钢丝圈运动产生的声音信号,并对其进行了分析,根据在正常纺纱时钢丝圈声音信号的近似周期性特点实现了对环锭细纱机纺纱断头的检测。实验结果证明,所选的声音传感器能够在极大的环境噪音下,有效地采集到判断细纱是否断头的钢丝圈声音信号。本文采用的算法可以利用采集到的声音信号判断细纱在纺纱过程中是否发生了断头,系统运行稳定。

[1] 刘承晋,马玉荣.减少细纱断头的工艺技术措施[J].棉纺织技术,2008(3):34-37.LIU Chengjin,MA Yurong.The technical measures of reducing breakage[J].Cotton Textile Technology,2008(3):34-37.

[2] 王勤来.细纱断头监测装置[J].上海纺织科技,1983(9):54-56.WANG Qinlai.Yarn breakage monitoring device[J].Shanghai Textile Science& Technology,1983(9):54-56.

[3] 龚羽,倪远.环锭细纱机纺纱断头监测技术现状与发展评析[J].纺织导报,2012(6):100-104.GONG Yu,NI Yuan.The status and development of the ring spinning frame spinning monitoring technology[J].China Textile Leader,2012(6):100 -104.

[4] 邱宏安,朱治富.一种高精度旋转编码器单片机计数电路的实现[J].计算机自动测量与控制,2000,8(3):50-51.QIU Hongan, ZHU Zhifu. Realization of a high precision rotary encoder based on single chip count circuit[J]. Computer Automated Measurement &Control,2000,8(3):50 -51.

[5] 王贤洁,包荣生,尤孝荣,等.细纱断头检测装置[J].上海纺织科技,1979(8):1-6.WANG Xianjie, BAO Rongsheng, YOU Xiaorong,et al.Yarn breakage detecting device[J].Shanghai Textile Science& Technology,1979(8):1-6.

[6] 顾金华.一种电磁式细纱机纱线断头检测装置:中国:CN203333896U[P].2013-12-11.GU Jinhua.Yarn breakage detecting device of electromagnetic type spinning machine: China,CN203333896U[P].2013 -12 -11.

[7] 朱惠华,卢正,王秀一,等.细纱断头检测装置及其应用[J].北京纺织,1983(6):15-19.ZHU Huihua, LU Zheng, WANG Xiuyi, et al.Breakage detection device and its application[J].Beijing Textile,1983(6):15-19.

[8] 张白莉.电容式传感器的应用和发展[J].忻州师范学院学报,2005(2):24-26.ZHANG Baili.The development and application of the capacitive sensor[J].Journal of Xinzhou Teachers College,2005(2):24 -26.

[9] 韦益德,郑善贤.基于嵌入式操作系统的数据采集系统设计[J].仪器仪表用户,2005(3):38-39,75.WEIYide, ZHENG Shanxian. Design of data acquisition system based on embedded operating system[J]. Electronic Instrumentation Customer,2005(3):38 -39,75.

[10] 刘瑞.触摸屏技术及其性能分析[J].装备制造技术,2010(3):69 -70,76.LIU Rui.Touch screen technology and its performance analysis[J].Equipment Manufacturing Technology,2010(3):69 -70,76.

Detection of ring spun yarn breakage based on detecting and analyzing sound signal

Lü Hanming,Lü Xin

(School of Textile,Tianjin Polytechnic University,Tianjin 300387,China)

Low-cost automatic detection of ring spinning yarn breakage has been an urgent problem of spinning.In view of the problem,use directional pick up head is used as a sensor to collect 5 cycles'sound signal produced by friction of a traveler and a ring.According to the distribution of five peaks of sound signals,which produced by normal spinning and spinning breakage,whether the yarn is broken ends is judged.The results show that the sound signals collected by normal spinning has 5 higher uniform distributed main peaks,whereas the sound signals collected by spinning breakage does not have the characteristics.The detection and analysis method in this paper can precisely identify the spindle which has broken ends,and it's a low-cost non-contact detection method for breakage detection of ring spun yarn.

ring spinning;broken yarn detecting;sound sensor;embedded

TS 103.7

A

10.13475/j.fzxb.20140502305

2014-05-14

2015-03-23

国家自然科学基金资助项目(51003075)

吕汉明(1970—),男,副教授,博士。主要研究方向为数字化纺织。E-mail:lvhanming@tjpu.edu.cn。