南钢管线钢非金属夹杂物去除工艺

2015-03-10供稿刘德祥翟卫江刘义孟德安LIUDexiangZHAIWeijiangLIUYiMENGDean

供稿|刘德祥,翟卫江,刘义,孟德安 / LIU De-xiang, ZHAI Wei-jiang, LIU Yi, MENG De-an

南钢管线钢非金属夹杂物去除工艺

Nonmetallic Inclusions Removal Process of Pipeline Steel in NISCO

供稿|刘德祥,翟卫江,刘义,孟德安 / LIU De-xiang, ZHAI Wei-jiang, LIU Yi, MENG De-an

作者单位:南京钢铁股份有限公司,江苏 南京 210035

内容导读

根据南京钢铁管线精炼的优化改进过程中夹杂物的变化,旨在减少管线钢中的低熔点CaO-Al2O3类长条夹杂物。文章介绍了“BOF-LF-RH-钙处理-CC”工艺流程,LF精炼过程采用高碱度、强还原性精炼渣,通过渣钢反应深脱硫,延长RH真空处理时间,促进夹杂物聚集上浮脱除,然后进行钙处理将夹杂物转变为高熔点CaO-CaS系夹杂物。

钢中夹杂物的形态控制是高级别管线钢生产的关键技术,其中热轧板和钢管产品上出现的低熔点CaO-Al2O3类长条夹杂物则是控制的重点,原因是其容易成为HIC和SSCC裂纹源[1-3]。

本文针对南京钢铁股份有限公司生产管线钢采用的“BOF-LF-钙处理-RH-CC”冶炼工艺中非金属夹杂物的去除行为进行了系统研究。发现为了改善CaO-Al2O3类长条夹杂物超标问题,南钢在精炼过程中采用的夹杂物控制策略重点在于:去除夹杂物,尤其是大尺寸夹杂物,在钙处理前完成。具体措施为:进一步发挥RH精炼工艺脱除夹杂物的能力,依靠渣钢反应将钢液中的大尺寸夹杂物充分去除[4-6]。

试验方案设计

此次试验共分为3个阶段。各阶段的试验方案为:1)分析鉴定南钢管线钢夹杂物控制现状。2)采用“BOF-LF-RH-钙处理-CC”工艺,将RH真空精炼时间加长至30 min。3)采取降低硫含量,控制二次氧化等措施来去除夹杂物。

试验结果分析

第一阶段

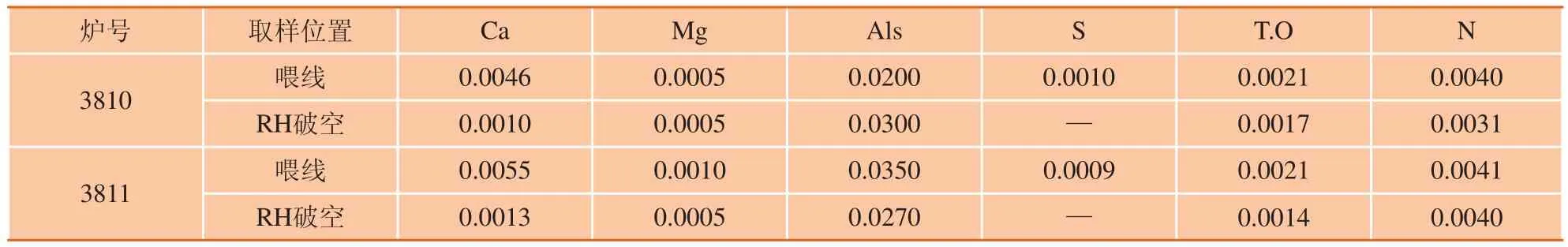

工业试验第一阶段的主要目的是明晰南钢当前的管线钢生产工艺及其夹杂物控制水平。因此第一阶段依然沿用南钢“BOF-LF-钙处理-RH-CC”的工艺流程,取得3810和3811两炉实验数据,RH精炼前后的钢液成分具体数据详见表1。

RH真空处理后夹杂物成分、数量及尺寸分布与包钢水夹杂物成分、数量及尺寸分布,见图1和图2。由两组数据可以清楚地看到,由于钙处理工序是在RH真空精炼之前完成的,且RH工序处理时间仅有15 min,所以经RH真空处理后的钢水夹杂物以CaO-Al2O3-CaS系为主,其中CaS的含量相对较低。而从中间包钢水夹杂物来看,大部分夹杂物的成分位于液相区内,低熔点夹杂物变形能力较强,在轧制过程中会形成长条状夹杂,极容易成为HIC和SSCC裂纹源,严重影响管线钢的使用性能。

表1 第一阶段试验RH精炼前后钢液成分对比(质量分数)%

图1 第一阶段试验RH真空处理后夹杂物分布

图2 中间包钢水夹杂物分布

第二阶段

本阶段的工作主要包括调整冶炼流程,将钙处理工序移至RH真空精炼工序之后,并将RH真空处理时间由15 min提高至30 min。在转炉出钢和LF阶段,利用渣钢反应,促进Al2O3尽快向低熔点夹杂物转变。利用LF底吹氩搅拌和RH的真空循环搅拌,促进较低熔点夹杂物长大并上浮去除,然后通过钙处理促进残余的夹杂物变性。本阶段试验共采集两炉数据(炉号分别为4662和4663):LF出站、RH出站、钙处理后、中间包钢水及钢板中夹杂物数据。

从采集的数据可以看出,经过转炉出钢和LF工序的渣钢反应,LF出站钢水夹杂物主要以低熔点CaO-Al2O3-MgO系为主。经过RH真空循环处理后,低熔点夹杂物聚集上浮,4663炉钢水夹杂物去除效果明显。而4662炉夹杂物数量则明显多于4663炉,且大尺寸夹杂物数量不降反增。通过数据分析,认为这与RH操作工序有关。钙处理后夹杂物中的MgO和Al2O3的含量急剧降低,尤其MgO含量极少,而CaO和CaS含量则大幅增加。数据显示,钢中夹杂物的主要类型,即为CaO-CaS和CaO-CaSAl2O3为主的复合类型。

第三阶段

第三阶段的试验重点为改进脱硫,稳定夹杂物控制效果,控制二次氧化。通过对LF精炼炉渣进行改进,选用CaO饱和炉渣,来降低Al2O3含量,减少渣量。根据试验炉次LF进、出站炉渣成分分析,该工艺取得了良好的脱硫效果,硫含量稳定在较低的水平。同时对LF出站钢水、RH破空后钢水、钙处理后、中间包钢水及铸坯中的夹杂物,进行成分和尺寸的统计分析,可以看到经过第三阶段的操作试验,即LF和RH真空处理后,钢水中夹杂物转变为以低熔点CaO-Al2O3-MgO系为主。

对RH破空后的钢水进行喂线钙处理,再结合软吹工艺,使得夹杂物充分变性[7],转变为CaO-CaS系不变形夹杂物。然而,由于6585炉和6392炉的中间包保护浇注不充分,导致发生二次氧化,夹杂物转变为CaO-Al2O3-CaS系,且夹杂物数量大幅增加。而6393炉和6394炉对中间包二次氧化控制得较好,夹杂物尤其是大颗粒夹杂物基本保持CaO-CaS系,一直保持到铸坯和钢板,几乎没有低熔点CaO-Al2O3-MgO系夹杂。钢板B类夹杂物评级达到1级,未检测到≥100µm的B类夹杂物。

结束语

通过三个阶段的工业试验的数据分析,在去除管线钢非金属夹杂物方面,南钢主要通过以下四个方面的工艺改进,取得了较好的成效。

1) 冶炼过程中采用“BOF-LF-RH-钙处理-CC”的工艺流程,钙处理前去除夹杂物,尤其是大尺寸夹杂物,较好地解决了管线钢中CaO-Al2O3类长条夹杂物超标问题。

2) LF精炼过程中,在渣钢反应作用下Al2O3转变为CaO-Al2O3-MgO系低熔点夹杂物。再经过LF软吹和RH真空循环后,低熔点夹杂物聚集上浮被去除。钙处理后夹杂物类型为高熔点CaO-CaS类和含少量Al2O3组分的CaO-CaS-Al2O3类。

3) 优化LF炉造渣工艺,采用CaO饱和渣系,减小渣量,增强LF炉脱硫能力,降低钢水硫含量。延长RH真空精炼时间,增强RH脱除夹杂物的能力,促进低熔点夹杂物在RH处理过程中聚集上浮。

4) 采用保护浇注,严格控制浇注过程的二次氧化,防止钙处理后的夹杂物变性及夹杂物数量的增加。

参考文献

[1] 张彩军, 高爱民, 蔡开科. 管线钢夹杂物变性的理论与实验研究. 过程工程学报, 2008(S1): 171-175

[2] 蒋育翔, 焦兴利. X80管线钢夹杂物控制工艺的研究. 特殊钢, 2011(1): 36-39

[3] 李强, 王建, 王新华, 等. X80管线钢钙处理后软吹时间对夹杂物行为的影响. 钢铁钒钛, 2011(2): 74-78

[4] 李强, 王新华, 黄福祥, 等. X80管线钢LF-RH二次精炼过程夹杂物行为及控制. 特殊钢, 2011(4):26-30

[5] 张威, 张晨光. 高级别管线钢夹杂物控制的研究. 宽厚板, 2012(2): 15-17

[6] 初仁生, 杨光维, 黄福祥, 等. 钙处理工艺对X70管线钢夹杂物的影响. 钢铁研究学报, 2013(5): 24-30

[7] 林路, 包燕平, 刘建华, 等. RH-喂线钙处理的管线钢X80非金属夹杂物变性效果分析. 特殊钢, 2010(5): 51-54

翟卫江(1971—),本科,工程师,研究方向:炼钢厂质量管理,E-mail:zwj4560@126.com

刘义(1983—),本科,助理工程师,研究方向:转炉炼钢质量控制,E-mail:liuyi@njsteel.com.cn

孟德安(1985—),本科,助理工程师,研究方向:转炉炼钢生产实践,E-mail:mengdean@njsteel.com.cn

作者简介:刘德祥(1977—),本科,工程师,研究方向:转炉炼钢生产实践,210035南京市大厂区南京钢铁股份有限公司炼钢厂,E-mail:liudexiang@njsteel.com.cn

DOI:10.3969/j.issn.1000-6826.2015.04.18