Mo-La 材料固-液喷雾掺杂过程掺杂物反应机制分析

2015-03-10王锦

王 锦

(金堆城钼业股份有限公司,陕西 西安 710077)

0 引言

钼及钼合金具有高的高温强度和高温硬度,良好的导热性和导电性,低的热膨胀系数,优异的耐磨性和抗腐蚀性,被广泛应用于航天航空、能源电力、微电子、生物医药、机械加工、医疗器械、照明、玻纤、国防建设等领域[1-3]。但作为结构件,低温脆性和比强度不足一直是困扰钼成形和应用的主要问题。钼的脆性主要有两个来源:一是钼的本征脆性,即在韧-脆转变温度以下,纯钼金属易于沿着晶界产生劈裂;二是间隙杂质在晶界上的富集,特别是钼金属材料对氧、氮等间隙原子在晶界的偏聚非常敏感,易于形成硬脆的第二相颗粒[4-6]。这种脆性是钼金属材料深加工困难、韧性不足和使用寿命低的本质原因。因此,复合强韧化一直是钼合金研究的发展方向。

由于钼金属材料没有因改变温度而发生晶体学相变的性质,通过适当的热处理相变来改善其性能的可行性不大,因此钼的强韧化技术多集中在钼合金化技术方面。除Re、W、Nb 和Hf 等极少数元素外,钼与大多数合金化元素(如La、Si、Ti、Zr、Y、Ce等)难于真正形成“合金”,这些元素多以各种形式的第二相颗粒弥散分布于钼金属的基体中,通过弥散强化起到较好的强韧化效果[4,7-8]。近年来,稀土元素一直是氧化物弥散强化钼合金(ODS-Mo)的热点。La 元素更是应用最多的稀土元素[9-10]。氧化镧颗粒在钼基体中具有极少量的稳定的固溶度,因此Mo-La 合金具有比其他稀土钼合金高得多的再结晶温度[11]。

Mo-La 合金的制备多采用液-固掺杂方法[12-13],即:采用一定的装置,将硝酸镧溶液直接喷洒到不断搅拌混合的MoO2粉末中,得到胶体状粉末后烘干,进而还原为Mo 和La2O3颗粒的混合粉末,进而通过粉末冶金和压力加工工艺获得Mo-La 合金制品。在整个制备工艺中,液-固掺杂过程具有极端重要的作用,决定着La2O3颗粒在钼基体中的均匀程度。但这种工艺将产生大量的氮氧化物气体(NO 和NO2),对环境造成一定的影响。本文通过试验和理论分析了这些氮氧化物气体的来源,为彻底解决这一问题提供了可靠的理论支撑。

1 试验过程

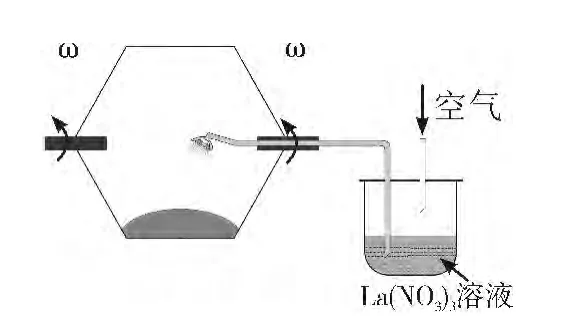

试验用MoO2粉末的纯度为99.97 %(质量分数),颗粒形貌规则,粒度呈高斯分布,费氏粒度为2.52 μm。硝酸镧采用市售的分析纯硝酸镧晶体。图1 为试验用双锥掺杂喷雾真空干燥机的结构示意图。

首先,以5 K/min 的升温速率,在SDT Q600 同步热分析仪上对分析纯硝酸镧进行差热分析,获得5 个关键温度。然后选取这5 个温度拐点的相近温度,分别在100 ℃、130 ℃和150 ℃下,在空气气氛下,对硝酸镧晶体加热1 h,进行热分解。同时,在这3 个温度下,在图1 所示的双锥掺杂喷雾真空干燥机中进行液-固掺杂试验。最后按照MoO2-50La(NO3)3的化学当量,采用液-固掺杂过程获得掺杂MoO2粉末。分别对上述3 组试验的产物进行XRD分析。同时,采用化学方法检测了硝酸镧晶体的镧含量。

图1 试验用双锥掺杂喷雾真空干燥机原理图

2 结果与分析

2.1 差热分析结果分析

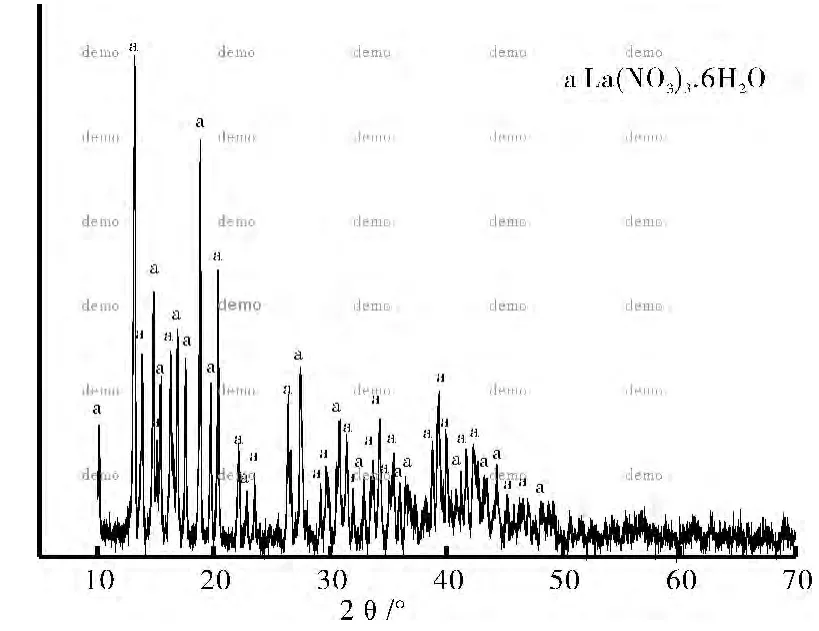

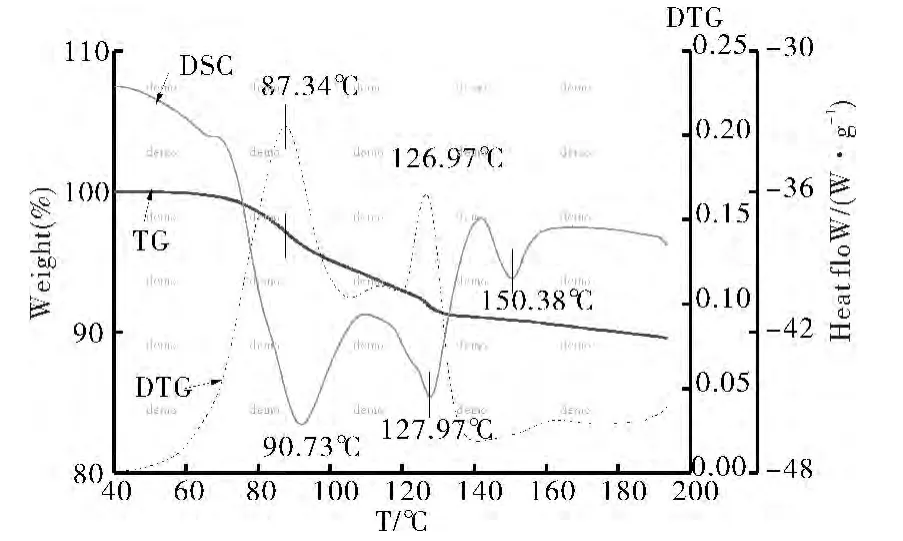

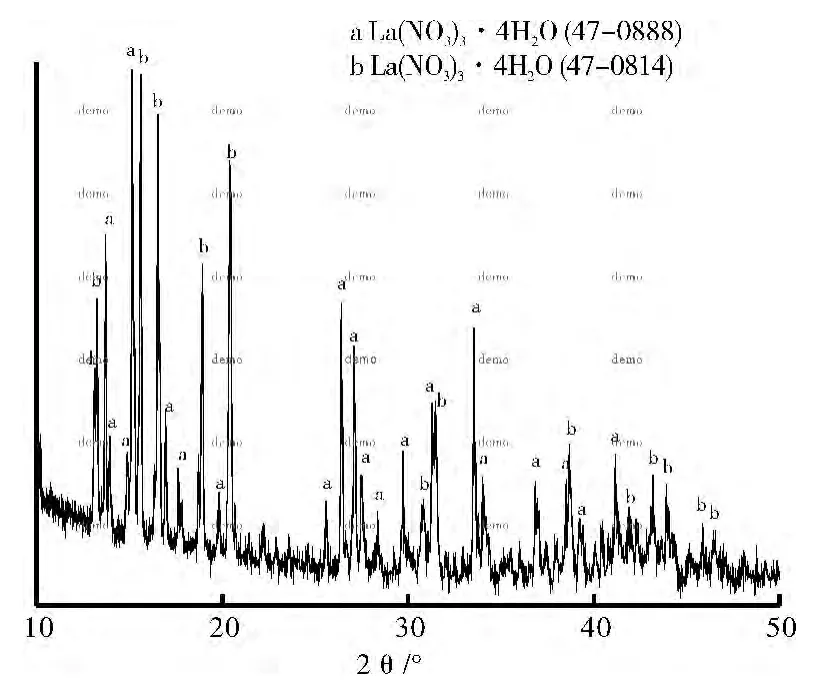

图2 是试验用硝酸镧的物相分析结果。从中可以看出,硝酸镧全部呈La(NO3)3.6H2O。对La(NO3)3.6H2O 进行差热分析,获得TG、DTG、DSC等3 条曲线(图3)。TG 和DTG 曲线给出2 个温度拐点:87.34 ℃、126.97 ℃,DSC 曲线给出3 个温度拐点:90.73 ℃、127.97℃和150.38 ℃。La(NO3)3.6H2O 可能在这5 个温度点发生热分解反应。

图2 试验用硝酸镧试剂晶体的XRD 图谱

图3 La(NO3)3.6H2O 晶体的差热分析结果

2.2 热分解结果分析

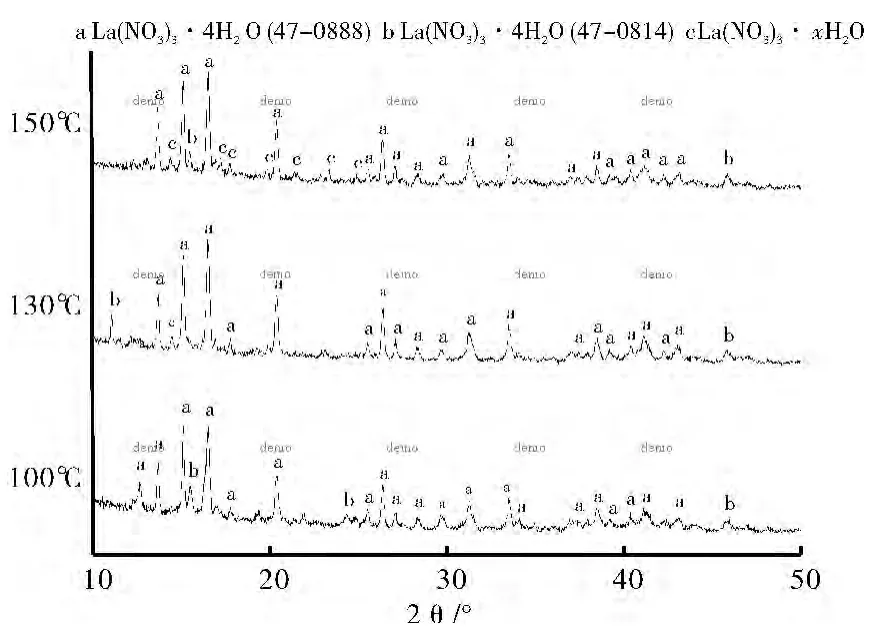

选取这5 个温度拐点的3 个相近温度(100 ℃、130 ℃和150 ℃),在空气气氛下,对La(NO3)3.6H2O 晶体加热分解1 h 后,晶体质量分别降低1.2%、2.17%和5%,对分解产物均进行XRD 分析(图4)。从中可以看出,在100 ℃下分解1 h 后,La(NO3)3.6H2O 晶体转变为两种晶型的La(NO3)3.4H2O 晶体,在130 ℃和150 ℃下分解1h 后,La(NO3)3.6H2O 晶体转变为两种晶型的La(NO3)3.4H2O 和少量的La(NO3)3.xH2O。这些结果表明,La(NO3)3.6H2O 在这3 个温度下,仅发生了不完全的脱水反应,毫无分解成为La2O3和NO、NO2 的可能性。而选择分解时间为1 h,与一般的液-固掺杂过程实践大致相当1 h。因此可以判断,在液-固掺杂过程过程中,硝酸镧晶体不会发生分解而产生大量的氮氧化合物气体。

2.3 液-固掺杂过程结果分析

图4 La(NO3)3.6H2O 晶体在不同温度下分解产物的XRD 图谱

上述试验和分析过程中,忽略了La(NO3)3.6H2O 晶体与La(NO3)3溶液在液-固掺杂过程的差别。为此,将La(NO3)3溶液分别加热到100 ℃、130℃和150 ℃下,在图1 所示的双锥掺杂喷雾真空干燥机中进行液-固掺杂过程的过程模拟。试验过程发现,在液-固掺杂过程过程中,La(NO3)3溶液的最高加热温度不高于100 ℃(试验当地为94 ℃)时,即发生沸腾,根本无法加热到130 ℃和150 ℃。实际液-固掺杂过程过程中,La(NO3)3溶液的温度仅为70~90 ℃。这个温度是经过掺杂的MoO2干燥去除水分所需的加热水提供的。对90 ℃喷雾掺杂后,收集到的掺杂物干燥后进行XRD 分析(图5)。其结果表明,实际掺杂过程产生的产物与La(NO3)3.6H2O 晶体在100 ℃下分解得到的产物完全相同。

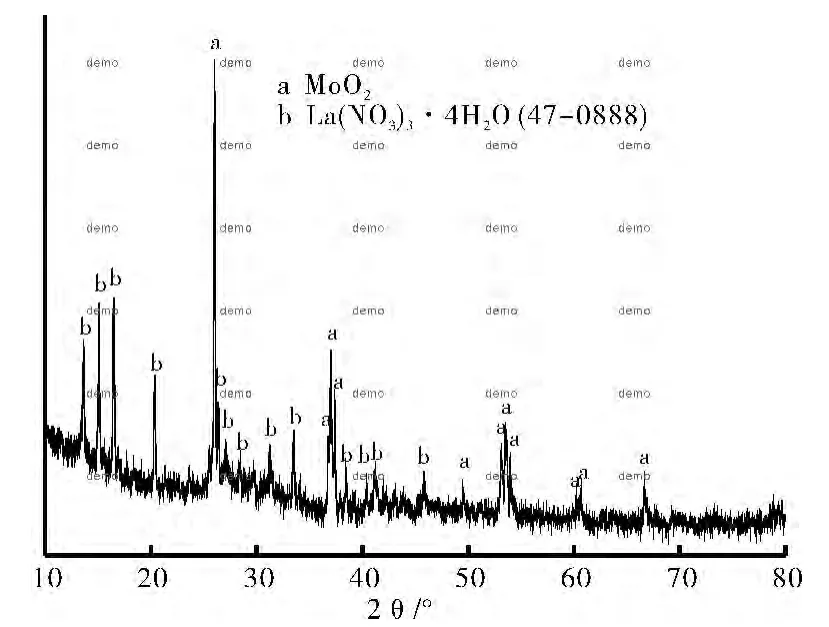

为了进一步验证实际掺杂过程的物相变化,按照MoO2-50La(NO3)3的化学当量,在90 ℃下,采用液-固掺杂工艺获得掺杂MoO2粉末。其XRD 结果(图6)表明,实际掺杂过程中,MoO2粉末未发生任何物相转变,硝酸镧脱水转变为La(NO3)3.4H2O,并未分解出NO 和NO2气体。同时说明,Mo-La 合金中的La2O3颗粒是在钼合金的后续粉末冶金和压力加工过程中逐步形成。至于La2O3颗粒的形成途径,冯鹏发等[14-15]与Gao 等[16]的研究结果不同。冯鹏发等[14-15]认为,La2O3颗粒是在Mo-La 材料的压力加工及其加热过程中,通过La3+离子与游离态氧原子结合,或La2Mo2O7分解而逐步形成的,这与Moini 等[17]的研究结论相互印证。Gao 等[16]认为,La2O3颗粒是在升温到553~558 ℃的过程中,La(NO3)3逐步热分解所得。

化学分析表明,硝酸镧的镧含量为41.1 %(质量分数),远低于La(NO3)3.6H2O 中的La 化学当量42.8 %(质量分数)。由于硝酸镧是采用La2O3和硝酸配制而成,那么可以由此确定,NO 和NO2气体来自于硝酸镧晶体中残余的硝酸。这一点也印证了当采用La2O3粉末、过量的浓硝酸与去离子水加热配制的La(NO3)3溶液进行喷雾掺杂时,掺杂过程中挥发出的氮氧化合物烟气更大的原因。

图5 硝酸镧液体在90 ℃下喷雾掺杂后,收集物料的XRD 图谱

图6 MoO2-50La(NO3)3液-固掺杂产物的XRD 图谱

3 结论

(1)在传统的液-固掺杂工艺中,硝酸镧无论以晶体形式或水溶液形式,加入到MoO2粉末中,硝酸镧都不可能热分解为La2O3和NO/NO2,而只能通过脱水反应转变为La(NO3)3.4H2O。

(2)传统的液-固掺杂工艺产生的氮氧化物气体来源于硝酸镧晶体中残余的HNO3分解。

[1]Mrotzek T,Hoffmann A,Martin U.Hardening mechanisms and recrystallization behavior of several molybdenum alloys[J].International Journal of Refractory Metals and Hard Materials,2006,24:298-305.

[2]Shields J A Jr,Rozak G A.Electronic applications for P/M molybdenum [J].International Journal of Powder Metallurgy,2005,41(2):21-28.

[3]Walser H,Shields J A Jr.Traditional and emerging applications of molybdenum metal and its alloy[J].Newsletter,2007,(7):.1-14.

[4]GellerC B,Smith R W,Hack J E,Saxe P,Wimmer E.A computational search for ductilizing additives to Mo[J].Scripta Materialia,2005,52:205-210.

[5]Miller M K,Kenik E A,Mousa M S,Russell K F,Bryhan A J.Improvement in the ductility of molybdenum alloys due to grain boundary segregation[J].Scripta Materialia,2002,46:299-303.

[6]Shi H J,Niu L S,Korn C,Pluvinage G.High temperature fatigue behaviour of TZM molybdenum alloy under mechanical and thermomechanical cyclic loads [J].Journal of Nuclear Materials,2000,278:328-333.

[7]Leichtfried G,Schneibel J H,HEILMAIER M.Ductility and impact resistance of powder-metallurgical molybdenum-rhenium alloys [J].Metallurgical and materials transactions A,2006,37A(10):2955-2961.

[8]Garin J L,Mannheim R L.Manufacturing of Mo-25Re and Mo-50Re alloys by means of powder sintering at medium temperature [J].Materials and Manufacturing Processes,1998,13(5):731-747.

[9]Mohammed J S.A study of high temperature reactions in oxide-dispersion-strengthened molybdenum at reduced oxygen partial pressures [D].Atlanta:Department of Materials Science and Engineering,Georgia Institute of Technology,2004.

[10]Zhang G J,SUN Y J,Zuo C,Wei J F,Sun J.Microstructure and mechanical properties of multi-components rare earth oxide-doped molybdenum alloys[J].Materials Science and Engineering A,2008,483-484:350-352.

[11]Iorio L E,Bewlay B P,LARSEN M.Analysis of ASKand lanthana-doped molybdenum wire[J].International Journal of Refractory Metals and Hard Materials,2006,24:306-310.

[12]Zhang J X,Liu L,Zhou M L,Hu Y C,Zuo T Y.Fracture toughness of sintered Mo-La2O3alloy and the toughening mechanism[J].International Journal of Refractory Metals and Hard Materials,1999,17:405-409.

[13]Zhang G J,Liu G,Sun Y J,Jiang F,Wang L,Wang R H,Sun J.Microstructure and strengthening mechanisms of molybdenum alloy wires doped with lanthanum oxide particles[J].International Journal of Refractory Metals and Hard Materials,2009,27:173-176.

[14]冯鹏发,付静波,刘仁智,等.La 元素在钼合金丝中赋存形式的时序性分析[J].稀有金属,2011,35(4):486-490.

[15]冯鹏发.稀土氧化物/二硅化钼复合微粒强韧化钼材料技术研究:[D].西安:西安交通大学,2011

[16]Gao S L,Yang Z P,Yang B Y.Study on heat decomposition mechanism of La(NO3)3.6H2O and La(NO3)3.4H2O[J].Journal of Northwestern Institute of Architectural Engineering,1988,(2):65-72.

[17]Moini A,Subramanian M A,Clearfield A,Disalvo F J,Mccarrpll W H.Structure and properties of La2Mo2O7:a quasi-two-dimensional metallic oxide with strong Mo-Mo bonds [J].Journal of Solid State Chemistry,1987,66:136-143.