FLAC3D 在采场进路稳定性分析中的应用

2015-03-10聂颍超房智恒

聂颍超,房智恒,2

(1.中冶长天国际工程有限责任公司,湖南 长沙 410007)

(2.中南大学资源与安全工程学院,湖南 长沙 410083)

0 引言

在地下矿山开采前,巷道围岩处于原岩应力状态,随着回采的进行,采场附近的原岩应力发生改变,从而使得该部分岩体内的应力状态重新分布,而改变后的应力状态是否会影响采场的稳定,这是一个必须要考虑的问题[1-2]。在以往的设计工作中,对于采场参数(比如矿柱尺寸、进路宽度等)的选取往往是根据类似矿山数据或者设计者主观经验,而该参数是否会影响回采的安全,在开采前则不得而知。鉴于此,本文采用目前国际岩土工程领域认可度较高的FLAC3D(Fast Lagrangian Analysis of Continua)软件,对某铬铁矿上向进路充填法的采场进路稳定性进行分析,来验证设计中选取的结构参数对回采安全性的影响。

1 工程概况

某铬铁矿主要有3 个主矿体,即Cr-80、Cr-88、Cr-89。Cr-80 矿体走向近东西,倾向南南东,南北两端倾角在30°左右,中间部位倾角在50°~60°,平均厚度约9.1 m。Cr-88 矿体东西长200 m,南北宽近200 m,,矿体平均倾角40.8°,平均厚度约4.6 m。Cr-89 矿体东西长160 m,南北宽100 m 左右,矿体斜深100~160 m,矿体平均倾角46.6°,平均厚度约5.3 m。

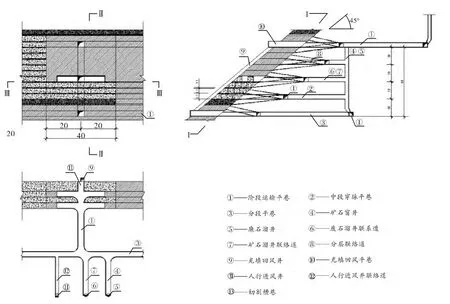

矿区矿岩稳固性均较差,根据目前的生产探矿现状,井巷工程需要全支护。水文地质条件简单。根据矿床的赋存条件及工程、水文地质条件,设计采用上向进路充填法开采[3],见图1。充填骨料为棒磨砂,胶结材料为普通硅酸盐水泥。

阶段高度为40 m,分段高度10 m,分层高度约3.3 m。矿块长40 m,宽为矿体厚度。矿块和进路均沿矿体走向布置,进路宽度一般为3.3 m,高为3.3 m。一期进路回采完成后即进行充填,进路顶部浇面层0.5 m,灰砂比1 ∶4,充填体强度大于3.0 MPa,进路底部厚度2.8 m,灰砂比1∶10,充填体强度达到2.0 MPa。

二期进路顶部浇面层0.5 m,灰砂比1∶4,充填体强度大于3.0 MPa;进路底部厚度2.8 m,灰砂比1∶20,充填体强度达到1.0 MPa。

图1 采矿方法图

2 采场位移及应力数值模拟

为了解所采用上向进路采矿方法对采场顶底板稳定性影响,拟对矿体开采做数值分析,主要模拟采场顶底板应力、位移情况。数值分析采用三维有限差分法软件FLAC3D,FLAC3D采用了显式拉格朗日算法和混合-离散分区技术,能够非常准确地模拟材料的塑性破坏和流动。可用来计算地下或地表挖掘中的压力和位移变化情况,广泛用于矿山地下开采稳定性分析、脆弱岩石的复杂隧道问题,地下发电站硐室及地表挖掘如矿山竖井、斜井等。

2.1 创建模型

数值模拟的可靠程度一定程度上取决于所建立的计算模型[4]。数值模拟模型的范围大小及单元的划分对数值模拟结果的精度及可靠性有着十分重要的影响,在计算机条件允许的情况下,计算域尽可能取大些,至少应能够基本保证由于开挖引起的围岩最大移动范围或变形范围处于计算区域以内[5]。因此,根据3 个主矿体的空间赋存状态,选取具有代表性的Cr-80 矿体深部作为本次计算区域。本次模拟仅为说明进路回采对采场稳定性的影响,故为简化计算,取简单模型进行计算说明,进路宽约3.3 m,进路高度3.3 m,根据矿体的埋深及赋存空间状态,选取整个计算模型尺寸为:X 方向166 m,Y 方向280 m,Z 方向510 m。边界约束条件为:模型左右两侧X 向位移被约束,下侧Y 向位移被约束。地应力只考虑由自重产生,不计构造应力。地质体三维实体模型必须赋有必要的地质属性才有一定的力学计算意义,这些力学属性包括:地质体岩性、体重、抗拉强度、切变模量、体积模量、内摩擦角、黏聚力等。选择正确力学参数是数值模拟计算结果符合实际的重要保证,同时力学参数的确定也涉及到计算区域内岩体介质类型的简化,在进行力学计算时,考虑到岩体的各向异性以及裂隙、节理等弱面和水的影响,必须对实验室中获得的力学参数进行折减[6-7],根据该铬铁矿的地质报告及经验选取折减系数,折减后的矿、岩的力学参数见表1。屈服准则采用摩尔—库伦准则。

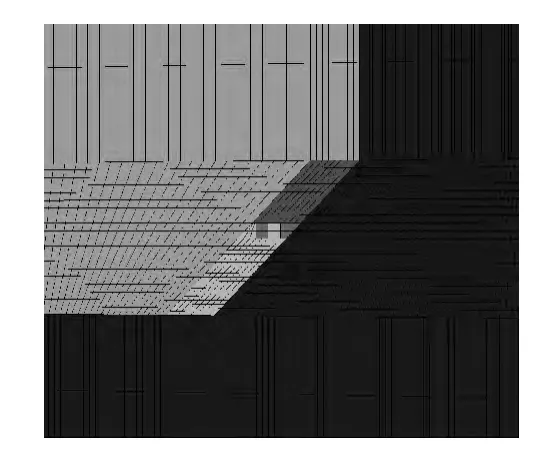

采用六面体单元对三维模型进行剖分,采场以外围岩X 方向单元尺寸20 m,Y 方向20 m,Z 方向20 m,采场内部X 方向2 m、Y 方向2 m,Z 方向2 m,划分单元总个数为107 840 个,节点总个数为115 703 个。模型四周及底部采用X、Y、Z 方向位移全约束,顶部为自由面。计算模型网格划分见图2。

图2 计算模型网格划分

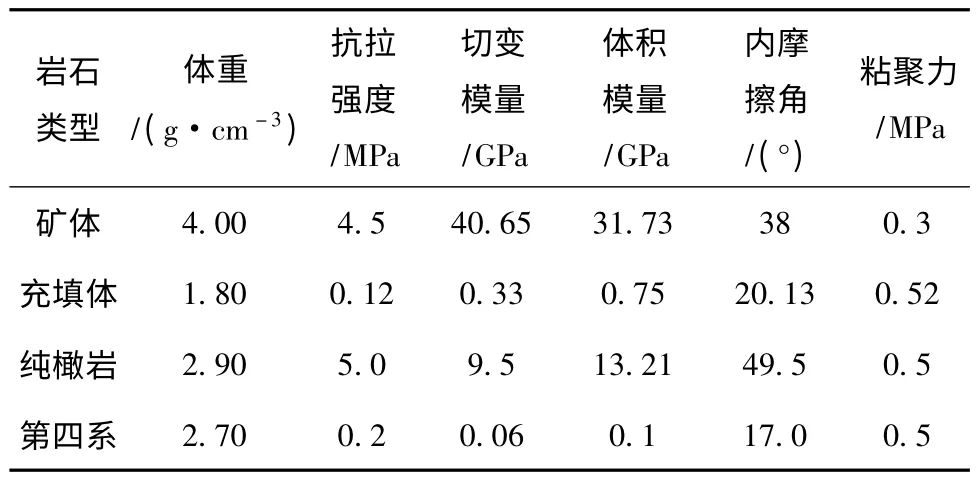

表1 各地质体力学参数表

2.2 开采位移、应力模拟

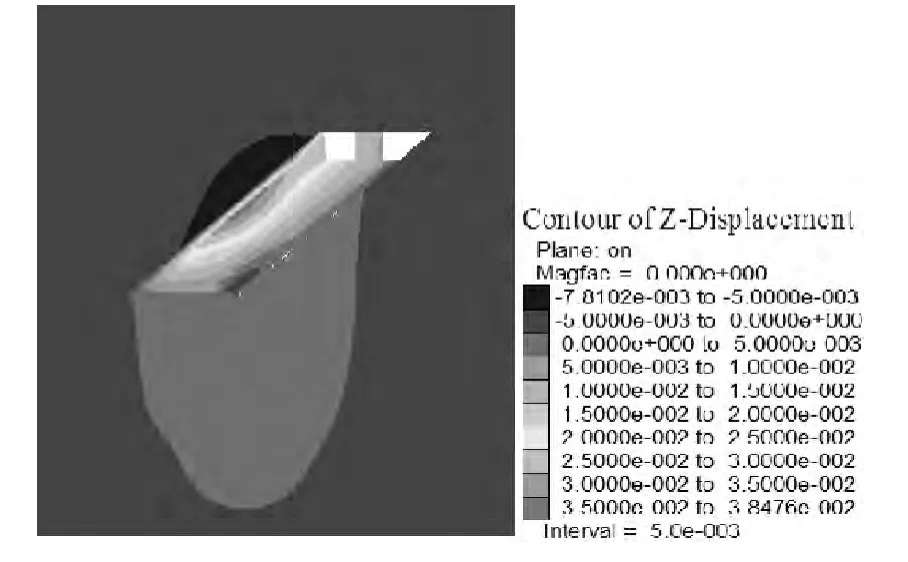

地下采场开挖,将破坏整个区域应力分布,导致大量围岩进入塑性状态。其中采场顶底板一般产生拉应力集中,两侧及下部产生压应力集中,对于该铬铁矿来讲,主要考虑拉应力情况。图3~10 为采场不同部位的位移、应力分布云图。

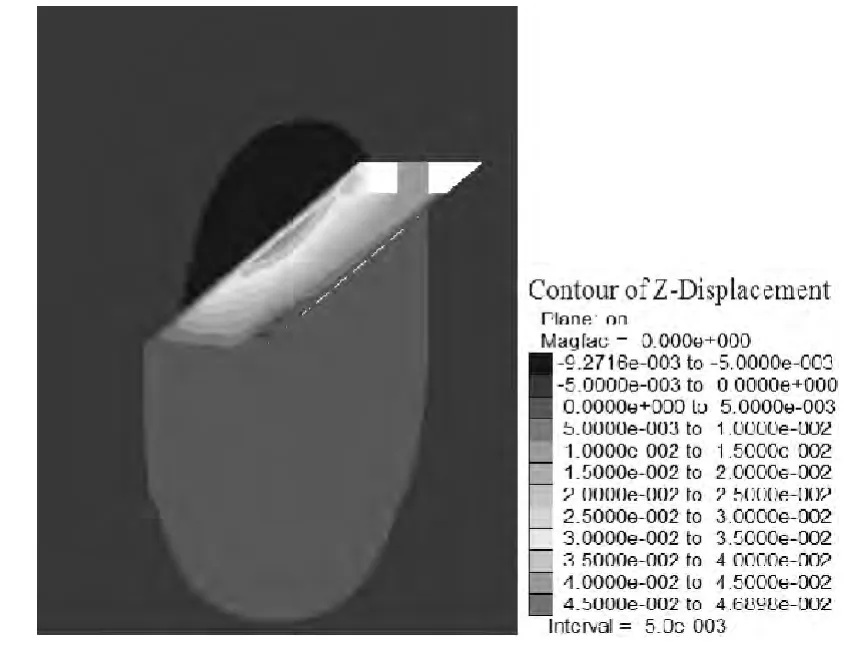

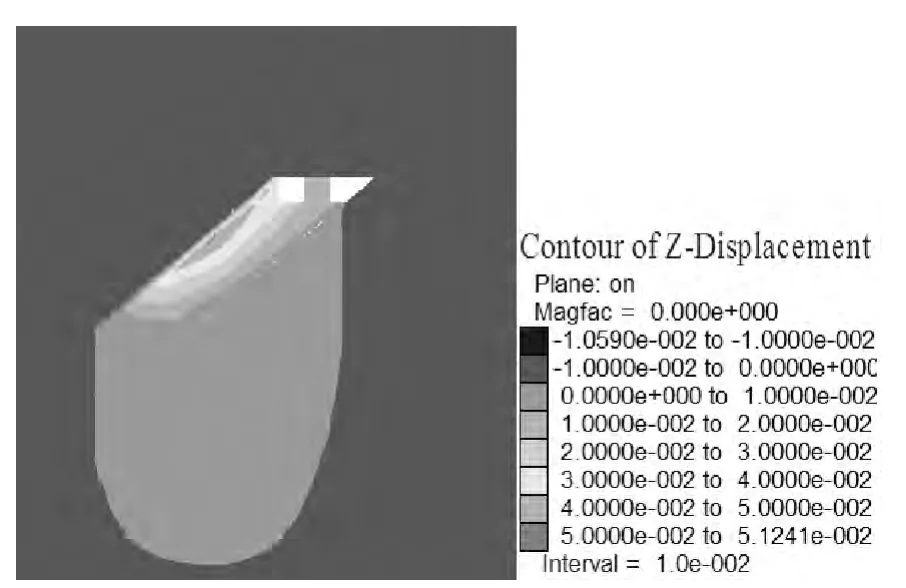

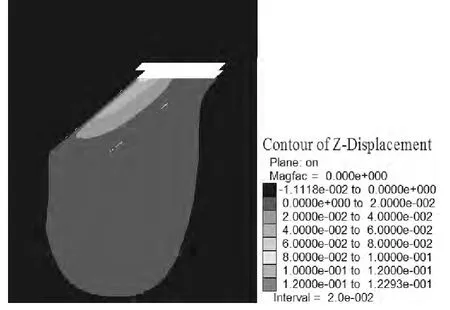

图3 采场端部5 m 处Z 方向位移图

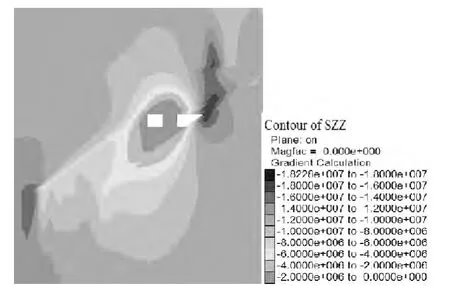

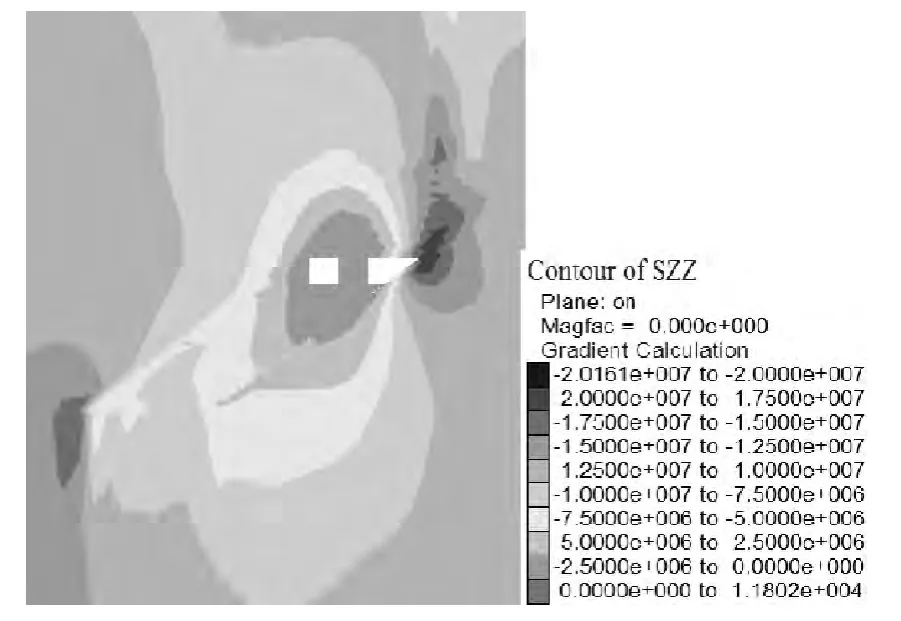

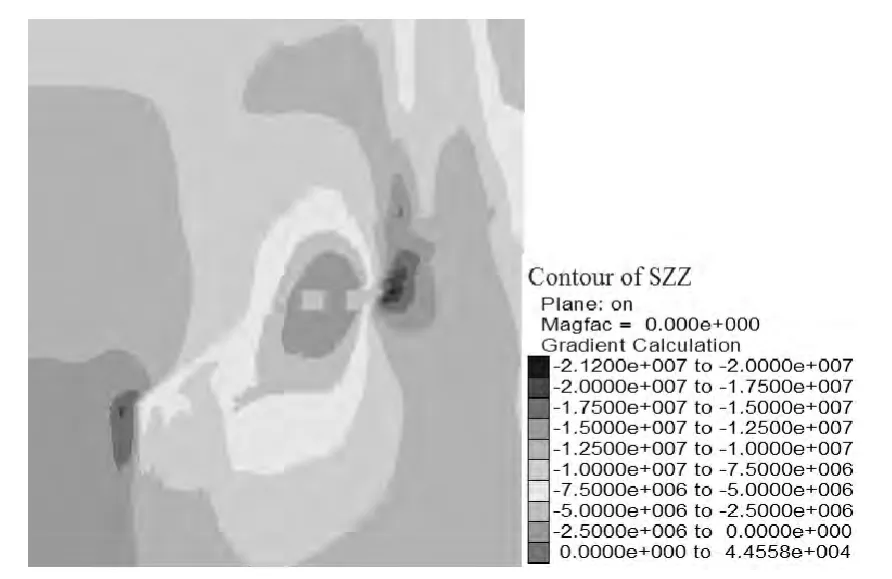

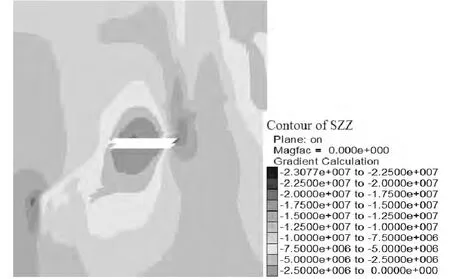

图4 采场端部5 m 处最大主应力图

图5 采场端部10 m 处Z 方向位移图

图6 采场端部10 m 处最大主应力图

图7 采场端部15 m 处Z 方向位移图

图8 采场端部15 m 处最大主应力图

图9 采场端部20 m 处Z 方向位移图

图10 采场端部20 m 处最大主应力图

2.3 模拟结果分析

(1)采场进路应力分布特征。随着采场开挖扰动后,所受应力基本上为压应力,拉应力仅出现在进路中部的顶板处,且局部拉应力均小于0.1 MPa,说明进路回采过程中,进路因应力过于集中而破坏的可能性较小;

(2)顶板位移变化分析。由采场端部各处的Z方向位移云图可以看出,进路顶板下沉量很小,最大下沉量小于1.5 cm,说明进路顶板不会因位移过大而发生冒顶现象。位于上盘的进路在靠近上盘的边帮位移量相对较大,达到3 cm,对比该铬铁矿先期开采时所检测的围岩变形数据,仍然是比较安全的。

3 结语

(1)通过FLAC3D对该铬铁矿采场开挖进行了模拟计算,模拟的分析结果表明,在当前的采场结构参数下,进路不会随回采的进行而发生失稳或破坏。

(2)FLAC3D数值模拟软件仅能从理论上对采场稳定性进行分析,在实际开采过程中,采场的安全还与围岩条件、爆破质量、支护措施等有密切关系。

(3)文中仅对目前的采场参数进行了模拟分析,并不能表明该参数就是最优,下一步仍需进行相应的优化研究。

[1]解世俊.金属矿床地下开采[M].北京:冶金工业出版社,2008.

[2]吕淑然,刘红岩.矿体开采的FLAC3D数值模拟分析[J].矿冶,2006,15(4):1-4.

[3]《采矿手册》编写委员会.采矿设计手册:矿床开采卷(下册)[M].北京:中国建筑工业出版社,1987.

[4]刘晓明,罗周全,张 保.上向分层回采采场稳定性数值模拟研究[J].矿冶工程,2009,29(4):10-13.

[5]杨家冕,刘人恩,王星.数值模拟在分层充填法采场参数选择中的应用[J].金属矿山,2011,(3):29-35.

[6]房智恒,王李管,熊张友.基于Micromine-FLAC3D耦合技术的金属矿采矿扰动影响分析[J].采矿与安全工程学报,2012,29(6):870-875.

[7]梅启双,张电吉,周春梅,等.充填体支护性能对采场围岩应力应变影响机理[J].武汉工程大学学报,2011,33(7):69-72.