岩石温度对盘形滚刀掘进参数破岩特性的影响*

2015-03-09张桂菊夏毅敏李建芳劳同炳张晋浩

张桂菊,谭 青,夏毅敏,3,李建芳,劳同炳,张晋浩

(1.中南大学 机电工程学院,湖南 长沙 410083;2. 邵阳学院 机械与能源工程系,湖南 邵阳 422004;3. 高性能复杂制造国家重点实验室,湖南 长沙 410083)

岩石温度对盘形滚刀掘进参数破岩特性的影响*

张桂菊1,2 †,谭 青1,夏毅敏1,3,李建芳1,劳同炳1,张晋浩1

(1.中南大学 机电工程学院,湖南 长沙 410083;2. 邵阳学院 机械与能源工程系,湖南 邵阳 422004;3. 高性能复杂制造国家重点实验室,湖南 长沙 410083)

为了研究在岩石温度变化条件下盘形滚刀掘进参数对破岩特性的影响,以颗粒流理论为平台,从细观角度上建立了基于岩石温度变化的盘形滚刀热力学破岩数学模型,模拟了不同工况下岩石裂纹生成、扩展和岩渣形成的全过程,并对掘进参数对破岩特性的影响规律进行了研究,从细观角度解释了不同岩石温度下滚刀的破岩机制.利用直线式TBM滚刀破岩实验台,通过实验验证在岩石温度变化条件下掘进参数对滚刀破岩的影响规律是否与数值模拟有较好的一致性.研究结果表明:1)岩石温度升高,降低了岩石硬度、强度等力学性质,破岩时裂纹数增多且微裂纹迅速扩展,降低了滚刀破岩载荷,提高了破岩效率; 2)低贯入度时,岩石不容易被侵入破碎;随着岩石温度的升高,岩石越来越容易挤压破裂;随着贯入度增加,失效区域进一步扩大,破岩效率提高;3)滚刀之间的协同作用随刀间距的增加而减弱,最优刀间距随岩石温度的升高而增加,随贯入度的增大而增加;4)提高岩石温度能增强滚刀之间的协同作用,提高破岩效率.

TBM;盘形滚刀;岩石温度;刀间距;贯入度;颗粒流

全断面岩石隧道掘进机(full face hard rock tunnel boring machine, 简称TBM)集大型化、自动化、高速化、流程化、精密化等特性于一体,广泛应用于铁路建设、南水北调、西气东输等隧道工程中.[1]盘形滚刀是TBM破碎岩石的主要刀具,其破岩效率直接影响隧道工程的开挖进度.在大埋深、长距离硬岩掘进环境中,TBM通常会受到复杂地质条件如高温、节理、岩溶、高地应力、掘进地层的自重应力、温度引起的热应力等因素的影响,使岩石表现出与浅部截然不同的物理力学特性,进而造成滚刀的损耗量大、破岩效率低、稳定性差等施工问题.[2]因此,在考虑这些掘进中的地质因素耦合作用下,提高滚刀的破岩效率,延长滚刀的使用寿命已经成为国内外专家学者研究的重要课题.针对不同温度条件下岩石的力学性能变化,国内外许多专家学者做了大量的研究工作:Vander Molen[3]就1980年以前的温度对岩石特性影响的主要研究成果做了系统的总结;Alm[4]等研究了花岗岩在不同温度条件下的力学性能及其微破裂性能;Chen等[5]研究了在单轴压缩和疲劳载荷条件下温度对花岗岩力学性能的影响;Smithies等[6]探讨了不同温度下花岗岩岩石和岩浆的力学性质,如泊松比、弹性模量、断裂韧性、抗压强度以及岩石微破裂,获得了岩石力学性能随温度和时间的破坏机理;张志镇等[7]通过高温冷却加载以及实时高温加载下的单轴压缩试验,得到了两种加载方式下弹性模量、单轴抗压强度、剪切滑移应变及纵波波速等随温度的变化规律;左建平等[8]研究了不同温度对岩石的破坏规律以及变形的影响,建立了岩石在静载荷下温压耦合的破坏准则.盘形滚刀掘进参数(贯入度和刀间距)的合理设计是提高TBM破岩效率的关键因素,设计掘进参数时需综合考虑地质条件的影响.由于在不同的温度条件下,岩石表现出不同的力学特性以及破裂方式,因而针对岩石温度变化设计滚刀掘进参数具有一定的现实意义.研究掘进过程中刀具与岩石之间相互作用的工作状况与动态行为,揭示破岩机理及破碎特征,可为延长刀具的使用寿命、改善切削效果、提高破岩效率提供理论基础.为此,本文尝试在岩石温度及掘进参数变化的条件下,从岩体细观尺度出发,基于颗粒流离散元方法对盘形滚刀的破岩特性进行分析,研究不同岩石温度下滚刀掘进参数对破岩特性的影响,并进行数值模拟及实验验证,为TBM盘形滚刀的破岩机理研究提供一定的理论依据,同时对提高滚刀的破岩效率、增强滚刀的地质适应性和使用寿命,实现高效率、低能耗、低损耗的隧道掘进具有一定的理论价值和工程意义.

1 盘形滚刀破岩数学模型

1.1 岩石颗粒流方法

颗粒流方法是一种离散单元法,其从细观角度的离散单元之间的相互作用,解释岩石的宏观变形等力学性质,对分析大位移、大变形以及非线性等相关的岩石问题具有显著的优势.颗粒离散元法可以解决研究对象在特定条件下的宏观变形与裂纹问题.其将离散单元分为颗粒以及块体两部分,根据单元之间的相互作用以及循环迭代求解整个颗粒集合体的行为.当两颗粒接触时,会产生位移重叠;根据力-位移定律和本构关系可以得到颗粒受到的力,进而获得颗粒的加速度、速度以及新的位移量,如此反复循环[9].

(1)

1.2 颗粒流热力学耦合计算模型

在颗粒流方法中,采用与颗粒有关的热存储器 以及与接触键有关的热管的细观模型来模拟宏观的温度场,热量在激活管道中通过激活的热存储器进行传递.当岩石样本模型中两颗粒的接触有重叠或存在接触键时,热存储器之间的热管被激活;当岩石样本模型在加载过程中不存在接触键或接触键断裂时,将影响活动热管的数量,进而改变材料的宏观热学特性[10].岩石、混凝土等材料的破坏可以看作颗粒之间接触键的断裂过程.

1)颗粒流热力学基本方程.对于连续介质,假设物体的应变变化不会引起温度的改变,则热传导方程为:

(2)

其中:qi为热流通量;qv为单位热功率密度;ρ为材料的密度;Cv为岩石材料的比热容;T为材料温度.依据傅里叶变换,连续介质的热流通量和温度梯度之间的关系为:

(3)

其中:kij为材料的热传导率张量.

对式(3)进行离散化,假设离散后的颗粒总体积为V,单位体积内的热流通量用qi的散度表示,则在颗粒体积V的热存储器上平均散度qi为:

(4)

假设离散后材料的热量只在N个热管中流动,从而式(4)可以转换为:

(5)

(6)

其中:Qv=Vqv,为离散化后的热源强度;m为离散化后的质量.

在颗粒离散元中,假设单个热管的热阻为η,颗粒体中包含N个热管,总体积为V,由于热量只在热管内流通,则材料的平均热流通量为:

(7)

其中:A(p)为热管的有效横截面积;l(p)为热管的长度.热管的热流通量为:

(8)

其中ΔT为热管两端的温度差,与温度梯度的关系为:

(9)

可得颗粒离散元中热传导率的张量kij表达式为:

(10)

从式(10)可以看出,只要给定单位法向矢量、单个热管的长度、热阻及总热管数目等相关参数就可计算出颗粒离散元材料的热传导率.

2)颗粒流热力学耦合方程.颗粒流程序中,主要通过颗粒元素之间接触键的热膨胀来描述颗粒材料的热应变,则宏观温度的变化引起的材料热应变可通过对颗粒半径的改变来实现.当宏观温度改变ΔT,可计算出颗粒半径的改变量

ΔR=αRΔT.

(11)

其中:α是指颗粒的热线性膨胀系数.

(12)

在实际数值模拟中,可通过对岩石材料加载不同的温度,来模拟岩石材料宏观热力学特性.

1.3 盘形滚刀破岩效率

盘形滚刀的破岩效率主要通过比能耗大小来体现,比能耗指滚刀切割单位体积岩石所做的功[11].

(13)

式中:Es为破岩比能耗;Fv为滚刀所受平均垂直力;Fr为滚刀所受平均滚动力;d为贯入度;S为破碎块面积;l为滚刀的切削轨迹,只考虑滚刀侵入过程时l=0;V为岩屑体积,V=St,t为单位厚度.

1.4 盘形滚刀侵入岩体模型

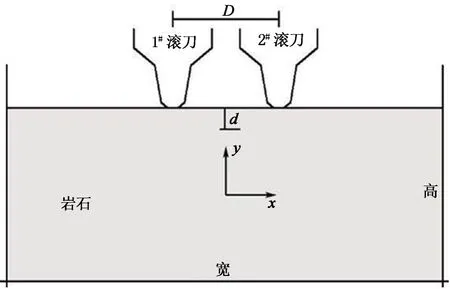

本课题研究的岩石材料是从广州某地采购的花岗岩,为了使颗粒流样本能够反映真实岩石材料的宏观力学特性,需匹配岩石材料的细观参数与宏观力学特性,对材料的宏、细观参数进行标定.依据真实试验测得的数据,通过数值试验反复进行调节细观参数,直到试验表现出来的宏观特性与真实材料的宏观特性参数相一致,标定过程才算完成,标定过程参见文献[12-13]. 图1所示为双刀破岩的颗粒流模型,其中参数D为刀间距,d为贯入度.在数值模拟过程中,将盘形滚刀刀圈定义为刚体,刀圈轮廓用刚性墙(wall)模拟,文中采用的是应用较为广泛的近似常截面盘形滚刀,适应软到中硬岩地层,主要几何参数:刀刃顶部宽度10 mm,过渡圆弧半径4 mm,刀刃角20°.岩石试件尺寸为200 mm×400 mm,包含颗粒数目38 662个.利用软件自带fish语言,编制控制滚刀运动的伺服控制程序,通过改变岩石的温度参数及掘进参数,监测盘形滚刀破岩规律的变化.

图1 双滚刀破岩颗粒流模型

2 数值模拟与实验验证

2.1 数值模拟

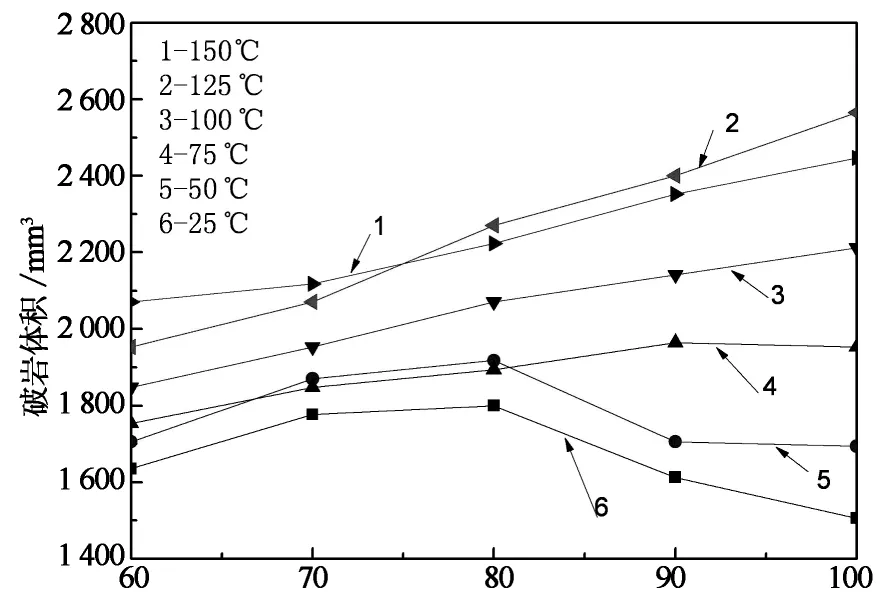

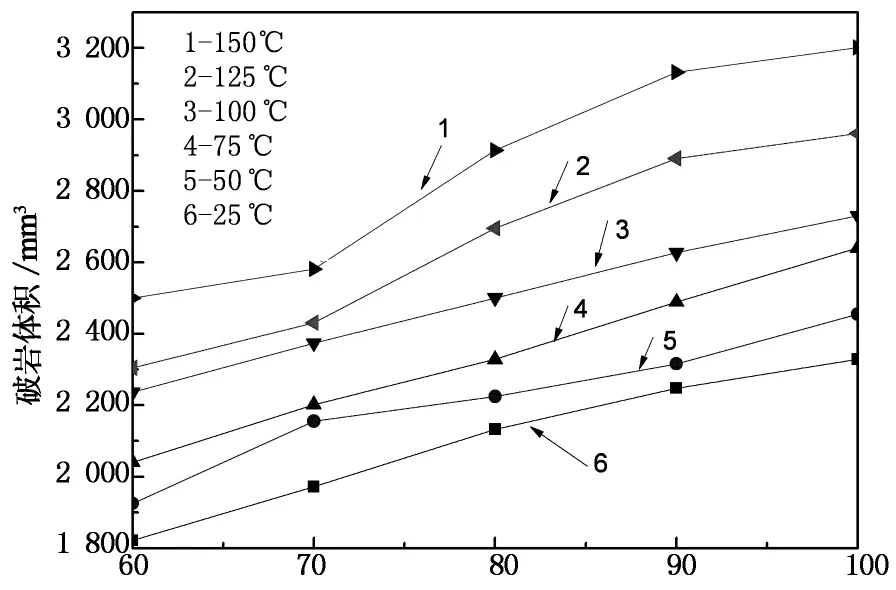

2.1.1 破岩体积分析岩石温度

对破岩体积的数值模拟结果进行统计分析,结果如图2所示.可以看出:在同一温度和刀间距条件下,随着贯入度的增加,岩石的破碎体积过度增大,因此破碎体积增加的幅度逐渐减少;在同一温度和贯入度条件下,破岩体积随刀间距的增加而增大,说明刀间距的增大增加了滚刀之间能够破碎的岩石体积,当滚刀之间的岩石裂纹贯通,相应的破岩体积增大,但当刀间距增加到一定程度时,裂纹会互不贯通,出现各自破岩现象;在同一刀间距和贯入度条件下,随着岩石温度的增加,岩石从无法交汇贯通逐渐过渡到贯通、过度破碎,说明岩石温度是影响滚刀破岩体积的一个因素,温度的增加造成了滚刀破岩载荷减少,同时促进岩石裂纹的扩展,相应的破岩体积也随着增大,其增加的幅度逐渐增大,说明温度的增加,引起岩石内部应力的减少,减少的幅度逐渐增大,岩石更加容易破碎,且破岩体积相应增大.

刀间距/m(a) d=4 mm

刀间距/m(b) d=8 mm

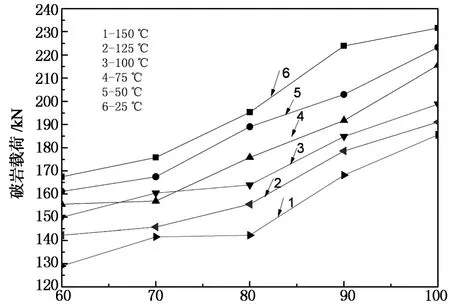

2.1.2 破岩载荷分析

根据数值结果对滚刀破岩平均载荷进行分析,结果如图3所示.可知,在相同岩石温度、贯入度条件下,滚刀的破岩载荷随着刀间距的增加逐渐增加,这是由于刀间距较小时,滚刀之间存在协同效应,滚刀受到的破岩载荷相对较小;刀间距逐渐增大,协同作用逐渐减弱,滚刀呈现各自破碎的状况,对应的破岩平均载荷也相应增大.在相同贯入度、刀间距条件下,随着温度的逐渐升高,滚刀的破岩平均载荷逐渐降低.这是由于温度的升高,增加了岩石内部的热应力,降低了岩石的断裂韧度以及强度,使得岩石更加容易破裂,并且增大了滚刀之间的协同效应,滚刀平均载荷也逐渐降低.

刀间距/m(a) d=4 mm

刀间距/m(b) d=8 mm

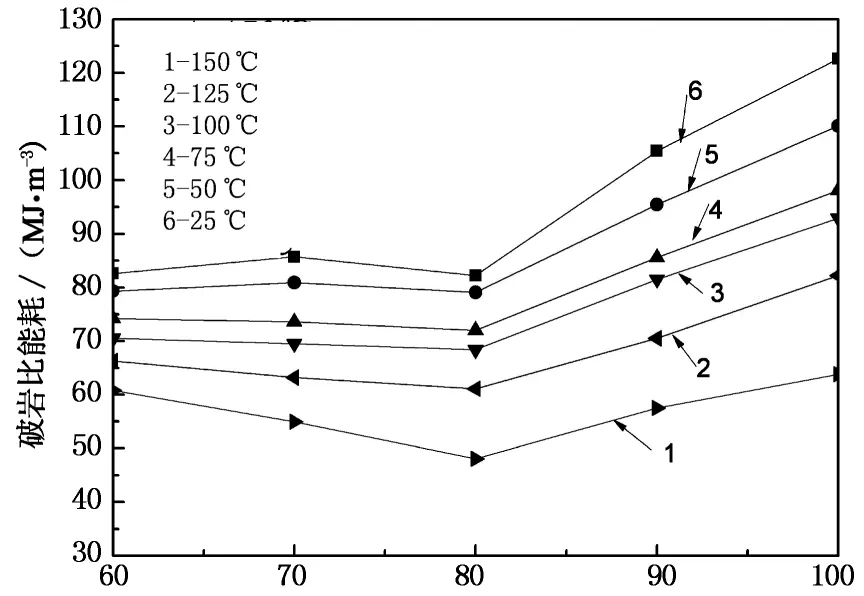

2.1.3 破岩比能耗分析

对数值模拟的破碎体积和破岩平均载荷进行统计,计算各工况条件下的破岩比能耗,结果如图4所示.可以看出:在相同贯入度和岩石温度条件下,滚刀破岩比能耗随刀间距的增加呈现先减小后增大的趋势,说明在该工况下存在一个最优刀间距,使得滚刀的破岩比能耗最小.在常温和贯入度d=4 mm时,岩石的破碎模式从裂纹贯通过渡到没有贯通,刀间距的增加,使得破岩体积和破岩载荷增大,但增大的幅度不一样,开始破岩载荷增大的幅度比破岩体积增大的幅度小,滚刀破岩比能耗随刀间距的增大而逐渐减小.随着刀间距进一步增大,岩石裂纹从贯通过渡到不贯通,滚刀之间的协同作用减弱,滚刀的破岩比能耗随之增大,并且破岩体积由于裂纹没有贯通而变得很小,滚刀的破岩比能耗随刀间距的增大而逐渐增大.在同一贯入度以及刀间距下,随着岩石温度的升高,使得岩石更加容易侵入,岩石更加容易破碎,滚刀的破岩比能耗逐渐减小,对应的最小比能耗即最优刀间距则增大到150 ℃时的80 mm,如图4(a)所示.贯入度为8 mm时,由于滚刀贯入度的增大,滚刀之间的协同效应相对增大,破岩比能耗逐步增加,裂纹从不贯通过渡到刚好贯通最终为过度破碎状态,滚刀的破碎体积逐渐增大,同时滚刀的破岩比能耗也增大,增大的幅度比破岩体积大,因此,滚刀的破岩比能耗增大, 如图4(b)所示.

刀间距/m(a) d=4 mm

刀间距/m(b) d=8 mm

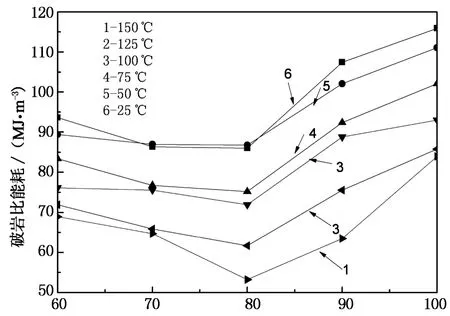

2.2 实验验证

2.2.1 实验装置

采用实验方法可以准确获得特定参数对盘形滚刀破岩特性的影响,更直观地再现不同岩石温度下滚刀掘进参数变化对破岩特性的影响.因此,通过模拟实验对不同岩石温度条件下滚刀破岩过程进行研究,分析相应的破岩特性,与数值模拟结果进行对比以验证其合理性,有助于全面研究盘形滚刀在不同岩石温度下掘进参数变化的破岩特性.为了使实验模拟接近实际施工条件,课题组自主设计了直线式TBM滚刀破岩实验台,如图5所示.实验台主要由油缸、导向机构、导轨、横梁、岩石料仓、液压站、操作台等部分组成.

图5 直线式TBM滚刀破岩实验台

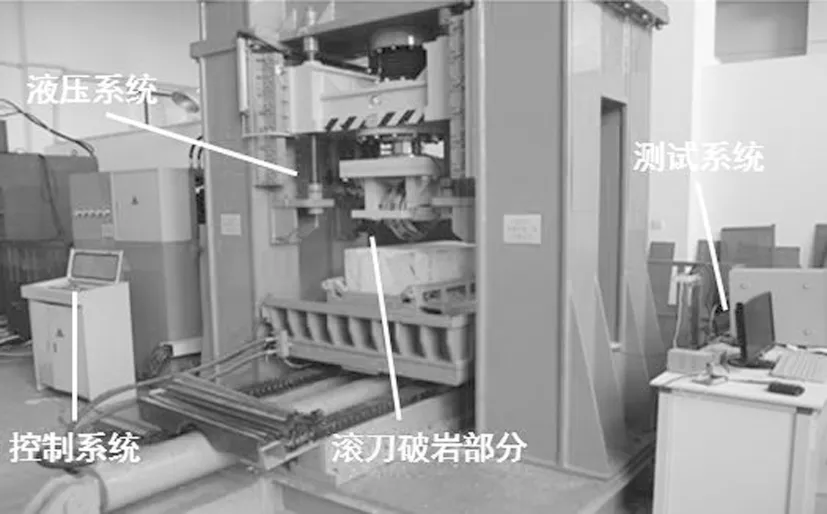

2.2.2 实验方法

实验通过直线式TBM滚刀破岩实验台对不同岩石温度下改变掘进参数对破岩过程进行研究,了解滚刀破岩的动态特性.岩石加热装置如图6所示,加热时将其放置于岩石上,使加热板与岩土直接接触,通电后加热棒产生热量通过加热板传递给岩石;铁制上板和铝制下板对加热板的位置固定进行夹紧,阻止热量往铁板传递.依次进行25,50,75,100,125和150 ℃下滚刀的破岩实验;采用三向力传感器记录不同工况条件下滚刀的破岩载荷,转换成电压信号后通过数据采集卡采集数据;实验过程中,观察滚刀破岩现象,记录滚刀破岩载荷、破岩体积、岩石的裂纹扩展规律以及岩渣破碎块度,计算破岩比能耗;最后通过Lab View进行数据分析,分析刀间距及贯入度变化对滚刀破岩特性的影响.

1-铝制加热板;2-加热棒;3-螺栓;4-隔热层;5-铁制上板;6-手柄;7-木制保护圈

2.2.3 实验结果分析

1)破岩载荷分析

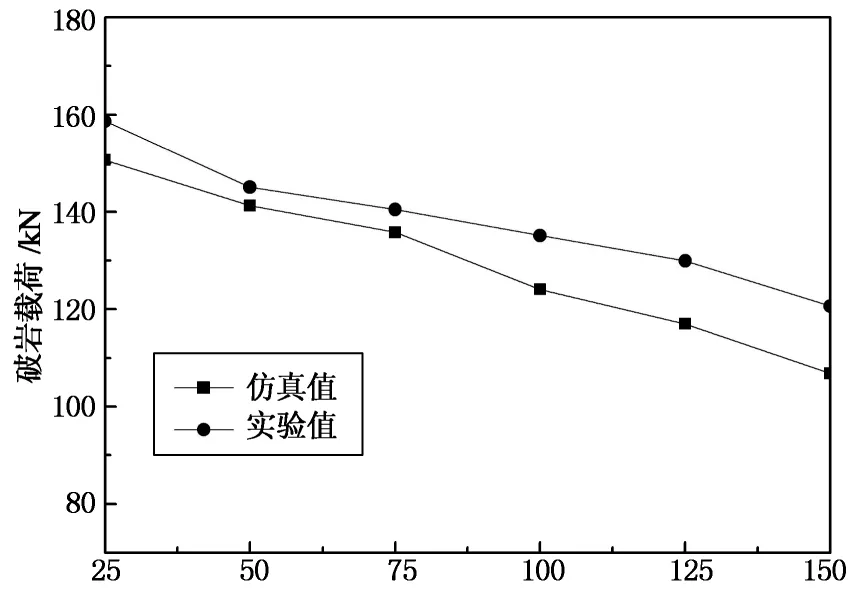

图7所示为当D=4 mm,d=80 mm时,不同岩石温度下滚刀破岩载荷的仿真值与实验值对比曲线.可以看出:随着岩石温度的升高,滚刀的破岩载荷逐渐下降,并呈现一定的阶跃性,这与数值仿真得出的变化规律基本一致.这表明岩石温度是影响盘形滚刀破岩效率的一个关键因素,岩石温度的升高会使岩石内部产生新的微裂纹或使原有微裂纹进一步扩展,改变了岩石的强度及硬度,从而导致破岩载荷的改变.通过图7可以看出仿真值与实验值之间存在一定的误差,这主要是由于数值仿真实验中只对岩石局部进行加热,没有整体加热,且岩石加热后到切削有一定的时间差,使得岩石有一定的热量散失.

岩石温度/℃

2)破岩现象分析

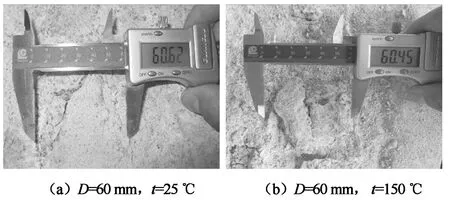

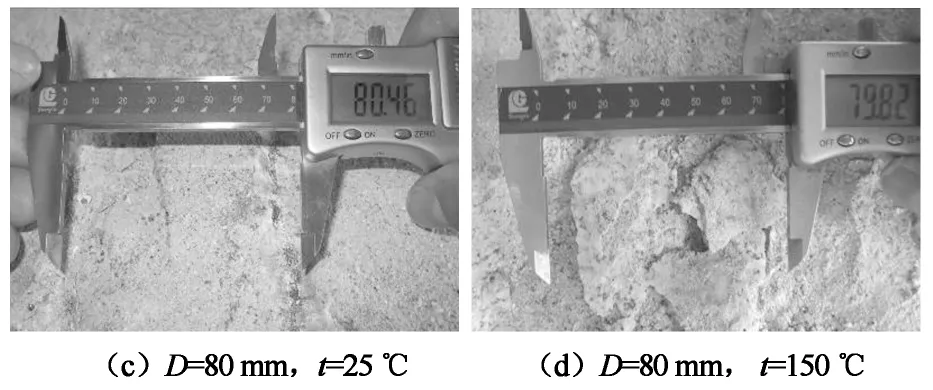

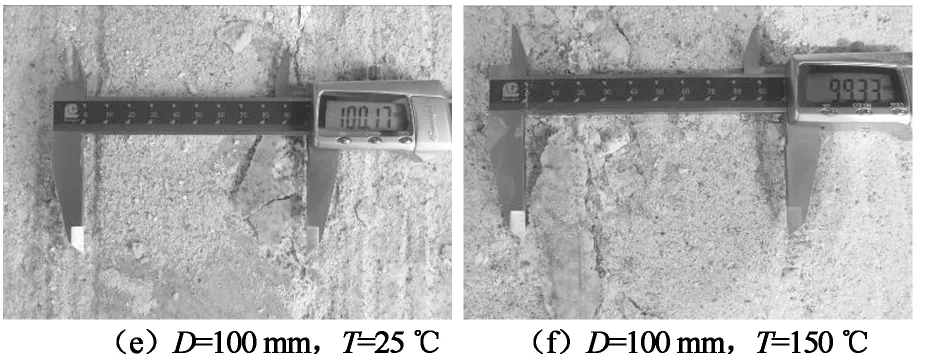

图8所示为双滚刀共同破岩时,不同工况下岩石破碎情况.可以看出:刀间距为60 mm时,滚刀之间的协同作用较强,滚刀之间的岩石被完全破碎,形成许多小块的岩渣,岩石过度破碎,岩石温度越高,破碎块度越小,如图8(a)和(b)所示;刀间距为80 mm时,滚刀之间的协同作用减弱,刀间岩石裂纹基本贯通,产生大块的岩渣,岩石温度越高,破碎效率越好,如图8(c)和(d)所示;刀间距为100 mm时,滚刀之间的协同作用较差,温度较低时,滚刀下方出现两条互不交汇的压痕,呈现各自破碎状态,岩石温度越高,压痕越明显,产生大量粉末状岩渣,出现过度破碎现象,能量耗损过大,破岩效率反而降低,如图8(e)和(f)所示.总之岩石温度的升高能增强滚刀之间的协同作用,提高滚刀的破岩效率.根据实验破碎模式的统计结果,可以看出其变化规律与数值模拟所得出的岩石破碎规律基本一致,从而验证了数值仿真的可靠性以及可行性.

图8 不同工况下岩石破碎情况

3)破岩效率分析

上海可以利用现有的ATP1000、F1、田径大奖赛、汇丰高尔夫、斯诺克世锦赛、上海马拉松、崇明自行车等品牌赛事举办的优势,在赛事举办期间邀请其他举办城市参与联席会议。通过沟通信息、相互学习,建立起城市链接的舞台,从而扩大上海与其他国际城市的联系网络,通过若干年的努力慢慢形成稳定的会晤机制,建立起体育、政治、经济的交流机制和平台,最终形成国际赛事城市网络,力争将会址或秘书处设立在上海,提升上海的国际影响力。

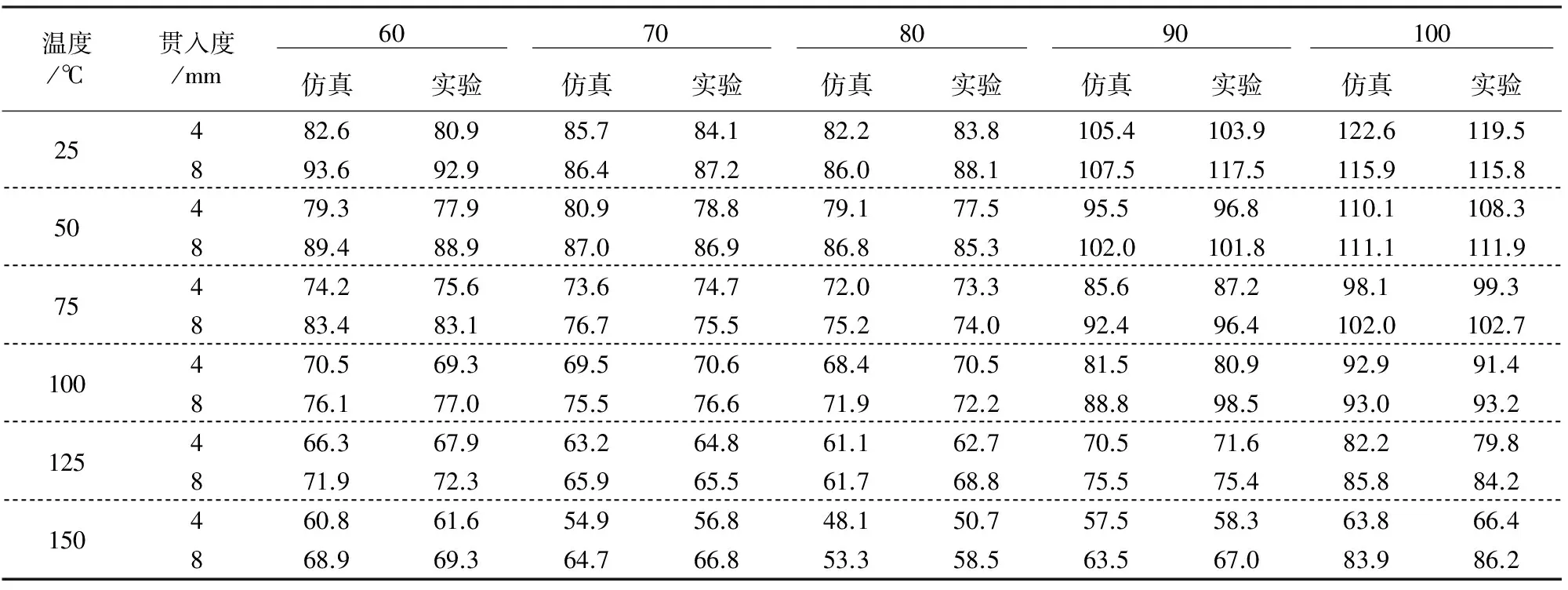

采用精密电子秤对各工况下滚刀的破岩量进行称量,并进行记录和统计,再根据岩石材料的质量,可以获得滚刀的破岩体积,利用公式(13)计算出各工况下的破岩比能耗.表1所示为各工况下的破岩比能耗实验值与仿真值.可以看出:1)在同一岩石温度下,随着滚刀之间岩石裂纹从没有贯通到刚好贯通,比能耗逐渐减小;随着岩石裂纹从刚好贯通到过渡破碎,比能耗增加,即存在一个最优刀间距破岩比能耗最小,其数值大概在80 mm左右;在相同刀间距和岩石温度下,贯入度越大,破岩效率越高.2)在同一刀间距下,随着温度的升高,岩石裂纹从无贯通到交汇贯通,再到过度破碎,比能耗先减小后上升,说明岩石温度是影响比能耗的一个因素,随着温度的升高,最优刀间距逐渐升高.由于仿真过程中所用的离散元颗粒模型是二维的,被设置为刚体的滚刀不可破坏和磨损,滚刀切削条件是在理想工况条件下进行的,没有受到来自外部无关条件的干扰,而在破岩实验过程中,滚刀会存在磨损,且实验条件如滚刀的加载、岩石的加热以及测试条件等受外界条件干扰的影响,因此仿真值与实验值存在一定的误差,但在允许范围内.

表1 各工况下的破岩比能耗实验值与仿真值对比

3 结 论

1)滚刀的破岩载荷随贯入度的增加呈跃进破碎特性;随着岩石温度的升高,破岩载荷逐渐降低,岩石破碎体积增加.

2)滚刀间距的增加,抑制了滚刀之间的协同作用,岩石裂纹不易交汇贯通,滚刀破岩呈现各自破碎模式;随着贯入度的增加,岩石裂纹从不交汇到刚好交汇贯通,最后到形成过度破碎的破碎模式,使得滚刀下方应力之间出现相互作用,减弱了滚刀之间岩石的强度,致使侧向裂纹扩展速度向两侧自由面增加.

3)随着岩石温度的升高,岩石的强度以及破裂方式发生改变,岩石更加容易破碎,相同刀间距、贯入度条件下,相对于温度较低时岩石裂纹没有出现贯通,温度较高时已经出现贯通甚至过度贯通状态,滚刀的最优刀间距随岩石温度的升高而升高,随贯入度的增大而变大.

总的来说,岩石温度的升高能增强滚刀之间的协同作用,使滚刀的破岩效率增高.这表明岩石温度是影响滚刀破岩特性的重要因素之一,基于岩石温度的滚刀掘进参数对破岩特性影响的研究具有一定工程实践价值.

[1] 王梦恕. 中国铁路、隧道与地下空间发展概况[J]. 隧道建设, 2010, 30(4):351-364.

WANG Meng-shu. An overview of development of railways, tunnels and underground works in China[J]. Tunnel Construction, 2010, 30(4):351-364. (In Chinese)

[2] WANG L, KANG Y, CAI Z,etal. The energy method to predict disc cutter wear extent for hard rock TBMs [J]. Tunneling and Underground Space Technology, 2012, 28(4): 183-191.

[3] VANDER MOLEN I. The shift of the α-β transition of association with the thermal expression granite at high pressure [J]. Tectonophsics, 1981,73: 323-342.

[4] ALM O, JAKTLUND L L. The influence of micro crack density on the elastic and fracture mechanical properties of Stripa granite [J]. Physics of the Earth and Planetary Interiors, 1985, 40:17-61.

[5] CHEN Y L, NI J, SHAO W,etal. Experimental study on the influence of temperature on the mechanical properties of granite under uni-axial compression and fatigue loading [J].International Journal of Rock Mechanics and Mining Sciences, 2012, 56 (2): 62-69.

[6] SMITHIES R H, HOWARD P M, KIRKLAND C L,etal. High-temperature granite magmatism [J]. Journal of Petrology, 2011,52(5):931-958.

[7] 张志镇, 高峰, 徐小丽. 花岗岩力学特性的温度效应试验研究[J]. 岩土力学, 2011, 32(8):2346-2352.

ZHANG Zhi-zhen, GAO Feng, XU Xiao-li. Experimental study of temperature effect of mechanical properties of granite[J]. Rock and Soil Mechanics, 2011, 32(8): 2346-2352. (In Chinese)

[8] 左建平, 谢和平, 刘瑜杰, 等. 不同温度热处理后砂岩三点弯曲的断裂特性[J]. 固体力学学报, 2010,31(2):119-126.

ZUO Jian-ping, XIE He-ping, LIU Yu-jie,etal. Investigation on fracture characteristics of sandstone after thermal effects through three bending point experiments[J]. Chinese Journal of Solid Mechanics, 2010,31(2):119-126. (In Chinese)

[9] CHO N, MARTIN C D, SEGO D C. A clumped particle model for rock[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(7): 997-1010.

[10]李建芳. 岩石温度对盘形滚刀破岩特性影响的研究[D]. 长沙:中南大学机电工程学院, 2014.

LI Jian-fang. The research on influence of rock breaking mechanism by disc cutters under the temperature of rock[D]. Changsha: College of Mechanical and Electrical Engineering, Central South University, 2014. (In Chinese)

[11]LIU H Y, KOU S Q, LINDQVIST P A. Numerical studies on bit-rock fragmentation mechanisms[J]. International Journal of Geomechanics, 2008, 8(1): 45-67.

[12]徐孜军. 盾构刀具破岩特性的数值模拟及实验研究[D]. 长沙:中南大学, 2012: 43-46.

XU Zi-jun. Numerical simulation and experimental study of rock breaking mechanism by shield machine cutters[D]. Changsha: Central South University, 2012: 43-46. (In Chinese)

[13]赵衡, 曹文贵, 李翔. 考虑应变率影响的单轴受压岩石动态变形过程模拟[J]. 湖南大学学报:自然科学版, 2008, 35(8):14-18.

ZHAO Heng, CAO Wen-gui, LI Xiang. Study on the simulation of the dynamic deformation process of uniaxial compressed rock with consideration of strain rate [J]. Journal of Hunan University: Natural Sciences, 2008, 35(8):14-18. (In Chinese)

Influence of Different Rock Temperatures on Rock Breaking Characteristics of Disc Cutter Tunneling Parameters

ZHANG Gui-ju1,2†,TAN Qing1,XIA Yi-min1,3,LI Jian-fang1,LAO Tong-bing1,ZHANG Jin-hao1

(1.College of Mechanical and Electrical Engineering, Central South Univ, Changsha,Hunan 410083, China;2. Department of Mechanical and Energy Engineering, Shaoyang Univ, Shaoyang, Hunan 422004, China;3. State Key Laboratory of High Performance Complex Manufacturing, Changsha, Hunan 410083, China)

In order to study the influence of different rock temperatures on the rock breaking characteristics of TBM disc cutter tunneling parameters, and on the basis of particle flow theory, the thermodynamic mathematical model of rock breaking by TBM disc cutter based on rock temperature changes was established from the microscopic view. The whole process of rock crack formation, crack propagation and rock slag formation was simulated. Then, the influence laws of different tunneling parameters on rock breaking characteristics were studied, which explained the rock breaking mechanism of TBM disc cutter under different rock temperatures from micro view. Finally, by using the linear experiment platform of rock breaking by TBM disc cutter, experimental verification was accomplished to find out whether the influence laws of rock breaking characteristics by TBM disc cutter tunneling parameters under different rock temperatures conditions were kept well with numerical simulation results. The research results show that: (1) the increase of rock temperature decreases some mechanical properties of rock such as hardness, strength and so on, which leads to the crack number increase and rapid expansion of micro crack when rock breaking rock, hence reducing the rock breaking load of TBM disc cutter and improving the rock breaking efficiency; (2) the higher the temperature, the lower the rock stress. The stress distribution obeys the Buzin Neske stress circle rules, where the stress value below the region of the cutting edge was the maximum and gradually decreases radiation around. The stress is basically symmetrical distribution and total rock stress becomes smaller as temperature increases; (3) when the penetration depth is low, the rock is not easy to be broken and intruded. With the increase of rock temperature, the rock is easier to be extruded and ruptured. With the increase of the penetration depth, the failure zone is further expanded, which improves the rock breaking efficiency; (4) the synergistic action between TBM disc cutters decreases with the increase of the cutter space, and the optimal cutter space increases with the increase of rock temperature and penetration depth; and (5) the synergistic action between TBM disc cutters can be enhanced by increasing rock temperature to improve the efficiency of rock breaking.

TBM; disc cutter; rock temperature; cutter space; penetration depth; particle flow code(PFC)

1674-2974(2015)04-0040-08

2014-03-17

国家自然科学基金资助项目(51274252,51074180),National Natural Science Foundation of China(51274252,51074180) ;国家重点基础研究发展计划(“973”计划)资助项目(2013CB035401);湖南省科技重大专项资助项目(2010FJ1002);湖南省科技支撑计划资助项目(2010GK3073)

张桂菊(1979-),女,贵州贵阳人,博士研究生,讲师

†通讯联系人,E-mail:zhangguiju1999@sina.cn

TP391.9; U455.39

A