双重改性水性聚氨酯固化剂的合成*

2015-03-09张旭东田金鹏罗珍珠

张旭东,乔 营,王 雪,田金鹏,周 磊,罗珍珠

(湖南大学 化学化工学院,湖南 长沙 410082)

双重改性水性聚氨酯固化剂的合成*

张旭东†,乔 营,王 雪,田金鹏,周 磊,罗珍珠

(湖南大学 化学化工学院,湖南 长沙 410082)

以六亚甲基二异氰酸酯(HDI)和三羟甲基丙烷(TMP)为主要原料,聚乙二醇400(PEG400)为非离子亲水改性剂,羟乙基磺酸钠为离子亲水改性剂,合成了双重亲水改性聚氨酯固化剂.研究发现:反应温度、反应时间、n-NCO/n-OH,PEG400用量、羟乙基磺酸钠用量及多元醇和固化剂的配比对固化剂及涂膜性能均有影响.当反应温度控制在80 ℃,反应时间控制在3h,n-NCO/n-OH比值为3.0,PEG400质量分数为15.8%,羟乙基磺酸钠质量分数为3.17%,多元醇与固化剂的配比m-NCO/m-OH在1.4~1.6时涂膜的硬度、耐水性、耐乙醇性最佳.研究中使用傅里叶变换红外光谱和高分辨扫描电镜等仪器对合成过程及涂膜性能进行了表征.

涂料;水性聚氨酯;固化剂;双组分;双重改性

双组分水性聚氨酯不仅环保,且成膜温度低,涂膜光泽度好、耐磨性、耐水性和耐溶剂性好,是当前水性涂料的研究热点[1].双组分水性聚氨酯由多异氰酸酯固化剂组分和水性多元醇组分组成,涂膜前将两者混合均匀.成膜时,固化剂中的-NCO与多元醇中的-OH反应,形成交联型涂膜.

双组分水性聚氨酯中使用较多的多异氰酸酯为亲水改性的多异氰酸酯,亲水改性的多异氰酸酯分为非离子改性和离子改性两类.非离子亲水改性多使用聚醚改性,将多异氰酸酯与聚乙二醇单醚反应,把亲水性的非离子醚链段引入多异氰酸酯分子结构中,提供亲水性,但聚醚的引入带来了耐水性问题和结晶性倾向[2-6].离子改性包含阳离子改性和阴离子改性.阳离子改性,在多异氰酸酯分子上引入叔胺基,用酸中和成盐后获得[7],但阳离子对-NCO基团与活泼H反应活性有促进的作用,加快了其与水的反应速率,使体系稳定性下降,且步骤多,成本高[8].阴离子改性,在多异氰酸酯分子上引入羧基或磺酸基等基团,后用碱中和成盐后获得[9-10],合成的固化剂pH小于7,虽减缓了-NCO与水的反应速率,但后续步骤仍需中和,增加了一道工序[11].

本研究采用聚乙二醇400和羟乙基磺酸钠对HDI-TMP预聚加成物进行非离子与离子复合亲水改性,可综合上述两种亲水改性方法的优点,弥补两种改性的缺点,且无需中和剂中和,工序简单.合成的固化剂-NCO含量高,易于水分散,与本课题组研究的水性多元醇组分[12]相容性好,配制的涂膜性能优良.

1 实验部分

1.1 主要原料

六亚甲基二异氰酸酯(HDI),工业品,山东烟台万华聚氨酯股份有限公司;聚乙二醇400(PEG400),化学纯,国药集团化学试剂有限公司,减压蒸馏备用;三羟甲基丙烷(TMP),分析纯,含水量≤0.5%,天津市光复精细化工研究所;羟乙基磺酸钠,纯度>98%,上海晶纯实业有限公司;聚氨酯多元醇组分,羟值=26.63 mg/g(KOH),自制.

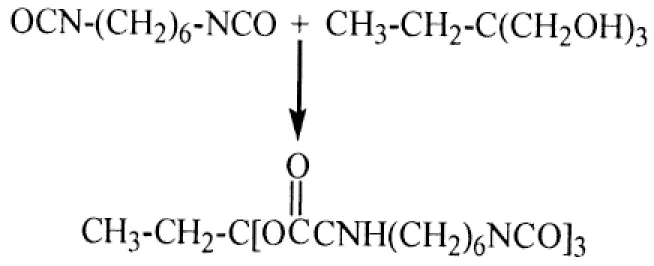

1.2 合成原理

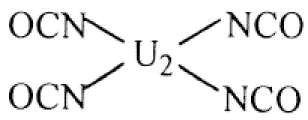

1)过量的HDI和TMP反应,生成HDI-TMP加成物:

生成-NCO为端基的加成物,用简化

表示.

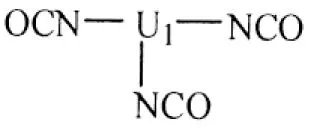

2)PEG400非离子亲水扩链改性:

生成端基平均含四个左右-NCO基团的大分子,用

简化表示.

3)羟乙基磺酸钠离子亲水改性:

1.3 合成工艺

在装有冷凝管、温度计和搅拌桨的四口烧瓶中加入计量的HDI,搅拌下,40 ℃下1 h内滴加完用溶剂溶解的 TMP;升温至80 ℃,保温3 h;滴加PEG400,再保温1.5 h;降温,滴加羟乙基磺酸钠,73 ℃保温3.5 h.降温出料即得双重亲水改性聚氨酯固化剂.

1.4 涂膜的制备

按照n-NCO:n-OH=1.4将上述制备的水性聚氨酯固化剂和自制的聚氨酯多元醇组分混合均匀,按照GB1727-1992在马口铁板上制备涂膜.

1.5 NCO含量的测定

采用甲苯-二正丁胺法测定反应过程中-NCO基团的含量.

1.6 性能测试

按照GB/ T 1723-1993对固化剂的粘度进行检测;按照GB/T 9286-1998,GB 1728-1979,GB/T 6739-2006,GB/T 1731-1993,GB/T 1732-1993,HG 2-1612-1985和GB/T 1733-1993对涂膜的附着力(划格法)、干燥时间、硬度、柔韧性、抗冲击性、吸水率和耐水性进行检测.

2 结果与讨论

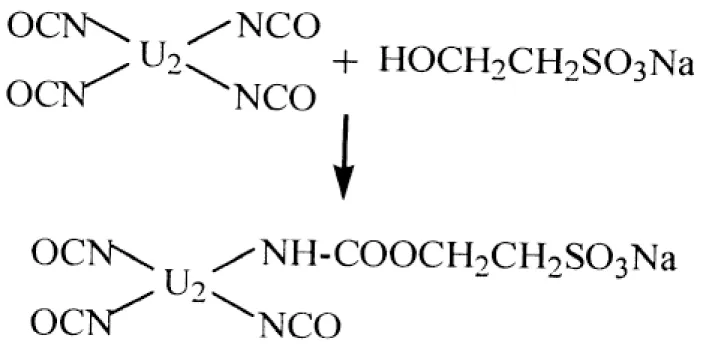

2.1 合成过程中的红外光谱分析

图1为水性聚氨酯固化剂合成过程的红外跟踪表征谱图.

波数/cm-1

由图1可看出,原料HDI在2 304 cm-1处有明显的-NCO基团的吸收峰;谱线2,3和4在3 331 cm-1处出现了明显的N-H伸缩振动峰,且逐渐变强变宽,表明TMP,PEG400都已引入到固化剂的大分子中;谱线4在1 203 cm-1处出现了S(=O2)的不对称伸缩振动峰,在1 052 cm-1处出现了S(=O2)的对称伸缩振动峰,表明羟乙基磺酸钠也引入到大分子中;合成过程中的-NCO特征吸收峰无太大变化,表明最后合成的聚氨酯固化剂存在大量的-NCO基团.

2.2 HDI-TMP加成过程的影响因素

本文先合成HDI-TMP加成物,再分别用聚乙二醇400和羟乙基磺酸钠对HDI-TMP加成物进行非离子和离子复合亲水改性,合成水溶的聚氨酯固化剂.在整个过程中,HDI-TMP加成物作为载体供后续复合亲水改性,其合成过程受各种因素的影响.

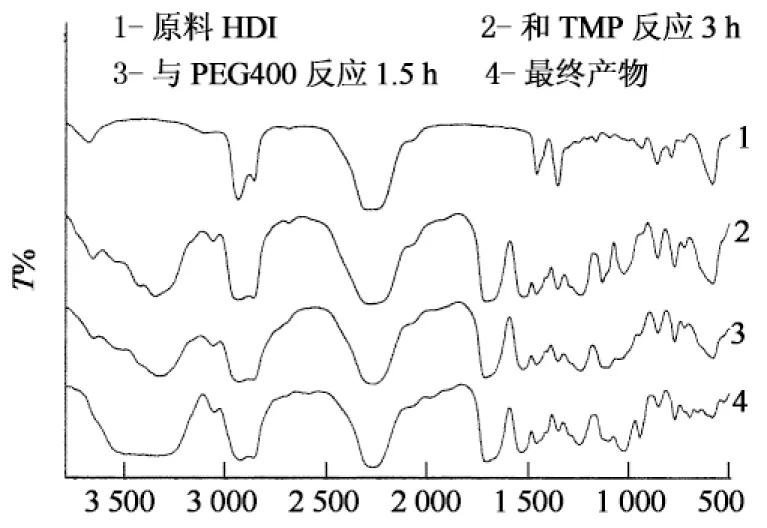

2.2.1 反应温度及时间的影响

反应温度和时间对-NCO与-OH的聚加成反应有重要影响.提高反应温度,可增加反应速率,缩短反应时间;但是过高的反应温度会导致副反应的产生.维持HDI和TMP投料比例不变,研究反应温度和时间对合成过程的影响,结果如图2所示

反应温度/h

由图2可看出,随着反应时间的延长,-NCO含量不断降低,温度越高,下降速率越快.在80 ℃下反应3 h,-NCO含量接近理论含量,之后基本保持不变;而70 ℃需要反应4~5 h方能达到理论含量.90 ℃反应时,3 h接近理论含量,但之后-NCO含量下降,这主要是因为温度过高,反应生成的氨基甲酸酯基和-NCO基团发生副反应,消耗了-NCO基团.可见,在本实验中控制反应温度为80 ℃,反应时间为3 h最佳.

2.2.2n-NCO/n-OH值的影响

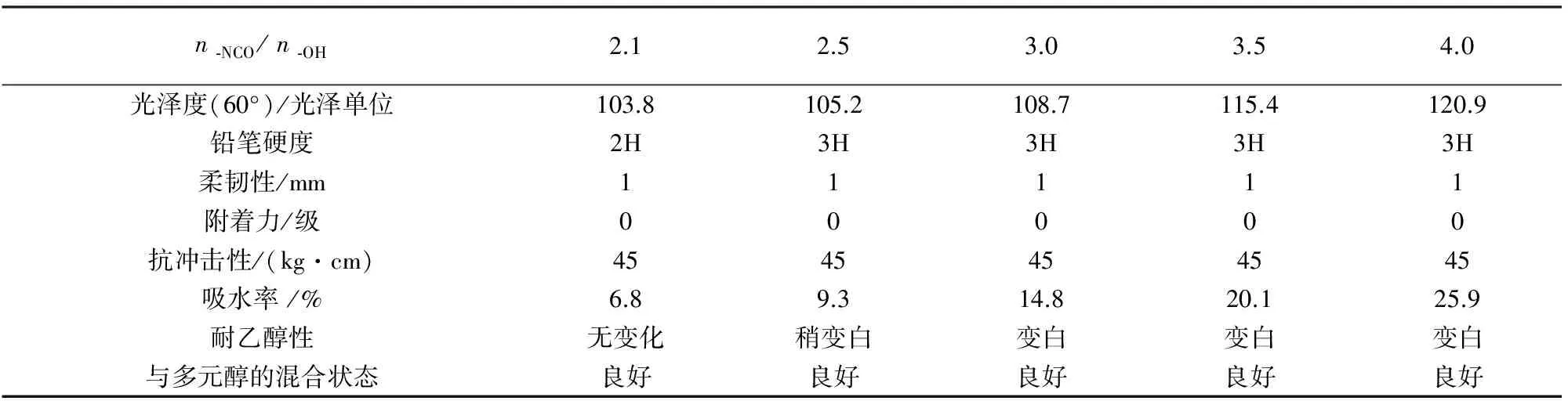

理论上,合成HDI-TMP预聚加成物,HDI和TMP的投料摩尔比为3∶1,即n-NCO/n-OH=3∶1.但是,由于有副反应的产生,在实际应用过程中,需控制n-NCO/n-OH>2∶1.维持其他因素不变,研究HDI,TMP投料n-NCO/n-OH比值对涂膜性能的影响,结果见表1.

由表中可以看出,随着n-NCO/n-OH比值的升高,光泽度和硬度都有所提高,这是因为,n-NCO/n-OH比值升高,HDI过量,充分保证了TMP的反应完全,减少了副反应的产生,使合成的HDI-TMP分子结构趋于理想;但是过高的n-NCO/n-OH比值,使得游离的-NCO过多,该部分单体直接被聚乙二醇和磺酸盐改性,未与TMP交联反应,交联密度下降,耐水性和耐乙醇性下降,吸水率上升.因此,本实验适宜的n-NCO/n-OH为3.0.

2.3 非离子改性剂PEG400用量的影响

聚乙二醇作为亲水组分与HDI和TMP的加成物反应,生成具有亲水性的多异氰酸酯.Jacobs[13]等研究发现,聚乙二醇单甲醚的相对分子质量在120~1 040之间时,改性后的多异氰酸酯具有良好的水分散性.Laas[14]等研究发现聚乙二醇单甲醚的聚合度在5~10之间时,既具有好的水分散性,又不会产生结晶现象.本研究采用分子量为400的聚乙二醇.

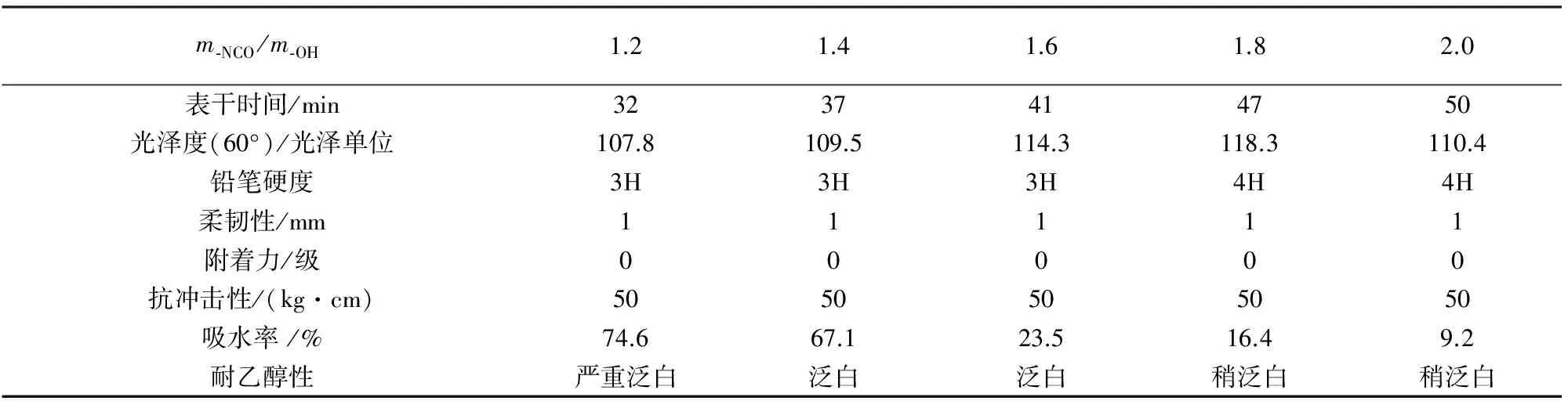

表1 n-NCO/n-OH值对涂膜性能的影响

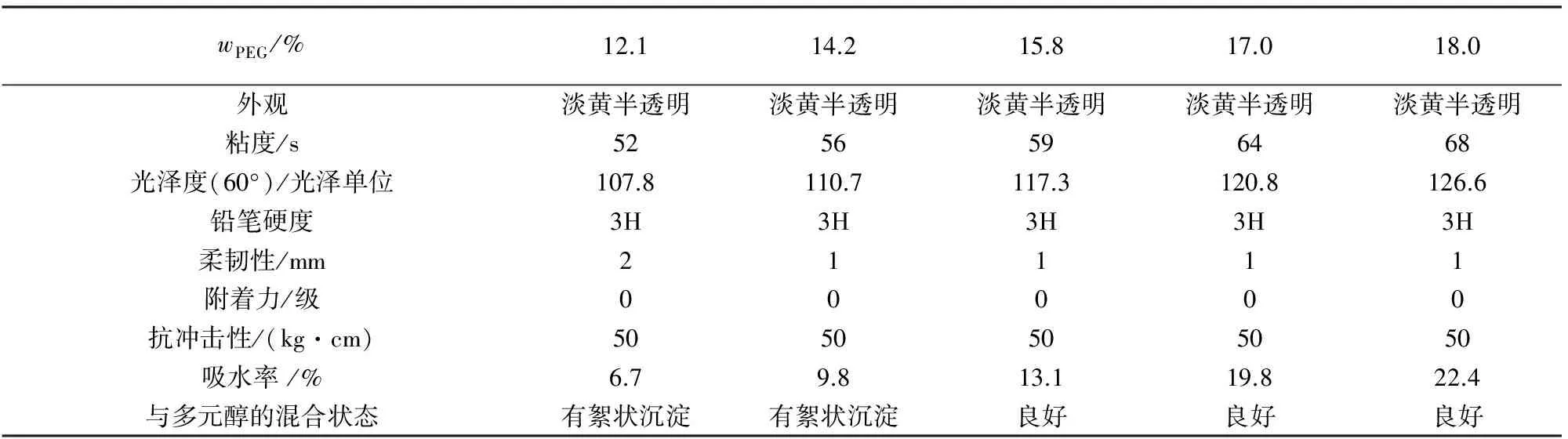

表2是在n-NCO/n-OH=3,羟乙基磺酸钠用量保持不变条件下,研究PEG400用量对固化剂和涂膜性能的影响.从表2中可以看出,PEG400作为非离子亲水改性剂,其用量增加,使固化剂的亲水性增强,和聚氨酯多元醇的相容性增加,混合更易均匀,从而使涂膜表面更加平整光滑,光泽度增加.但由于其亲水特性,随含量增加,耐水性变差,吸水率有所上升.此外,聚乙二醇作为软段引入固化剂分子结构中,对涂膜的柔韧性有较大的影响,随着PEG400用量的增加,固化剂粘度稍有升高,涂膜的柔韧性综合考虑,本实验中,PEG400最佳用量为15.8%.

表2 PEG400用量对固化剂及涂膜性能的影响

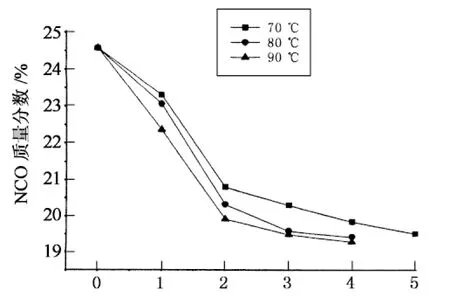

2.4 离子改性剂羟乙基磺酸钠用量的影响

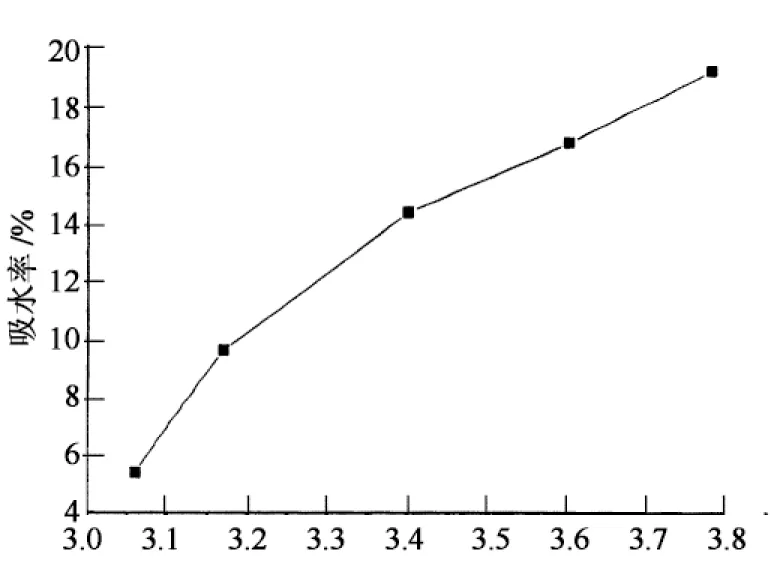

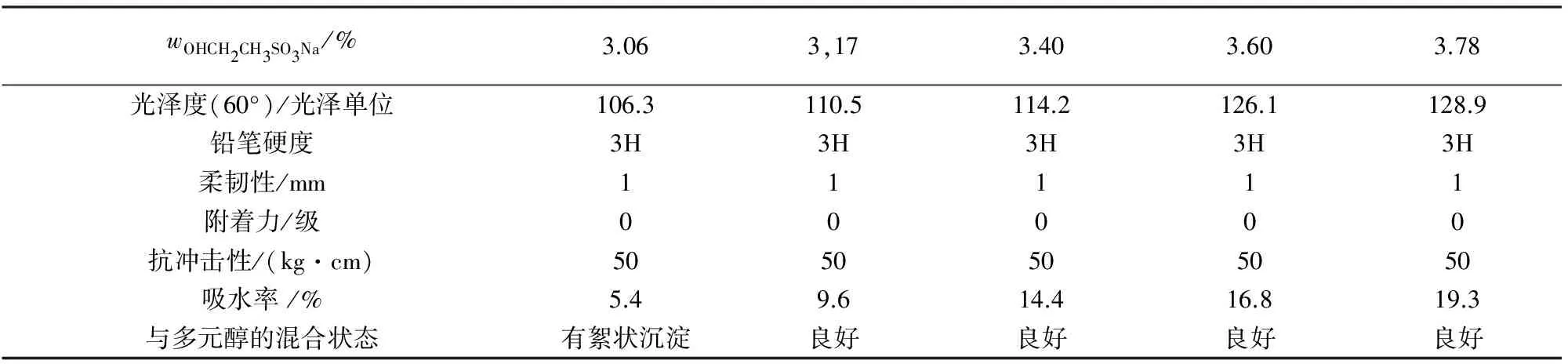

经非离子改性之后的固化剂再与羟乙基磺酸钠反应,引入阴离子型磺酸盐基团,因其为强酸强碱盐,其亲水性比一般的羧酸盐要强得多,因此,引入羟乙基磺酸钠使得整个固化剂结构亲水性更为加强.图3与表3为羟乙基磺酸钠用量对涂膜性能的影响.

由表3可看出,随着羟乙基磺酸钠用量的提高,涂膜的光泽度和吸水率逐渐升高,而对其他性能的影响不大.这主要是因为磺酸盐含量的提高,使固化剂的亲水性提高,涂膜更容易吸水;同时与多元醇组分的相容性也提高,使涂膜更加平整光滑.为了既保证与多元醇组分有较好的相容性,又使吸水率相对较低,羟乙基磺酸钠用量在3.17%左右最佳.

wOHCH2CH3SO3Na/%

2.5 双组分配比m-NCO/m-OH值的影响

以n-NCO/n-OH值为3,PEG400质量分数为15.8%,羟乙基磺酸钠用量3.17%合成的双重亲水改性聚氨酯固化剂,与自制的聚氨酯多元醇组分,通过改变不同的m-NCO/m-OH配比,研究其对涂膜性能的影响,结果见表4.

表3 羟乙基磺酸钠用量对涂膜性能的影响

从表4可以看出,随着m-NCO/m-OH比值的增大,涂膜的硬度增加,耐水性和耐溶剂性提高,光泽度先增加后减小.主要是因为随着固化剂用量的提高,固化剂与多元醇组分反应生成的氨基甲酸酯基和固化剂与水反应生成的脲基含量均增加,使得涂膜硬度增加;固化剂用量的增加也使得涂膜的交联密度增加,涂膜更加光滑光亮,但固化剂与水反应所占比例也增加,生成的脲基和CO2增多,脲基与氨基甲酸酯基的相容性较差,则使光泽度下降,因此m-NCO/m-OH比值对光泽度影响的总效果不明显.适宜的m-NCO/m-OH值为1.4~1.6.

表4 m-NCO/m-OH值对涂膜性能的影响

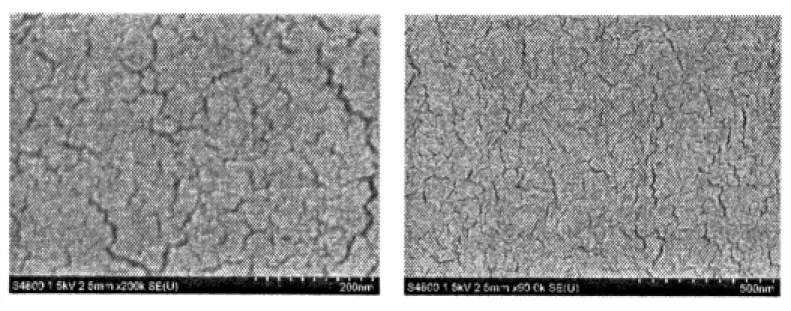

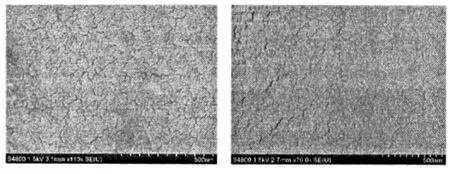

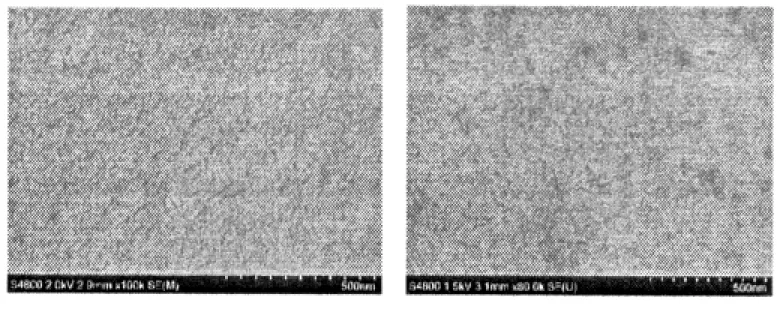

图4是未固化的聚氨酯多元醇和不同配比的涂膜扫描电镜图.可看出,未固化的多元醇涂膜表面不平滑,裂纹大,随着m-NCO/m-OH配比的增大,涂膜表面越来越规整平滑,裂纹也变小,致密性变好,也与表4检测的硬度、耐水性等性能变化相一致.

(a)多元醇 (b) m-NCO/m-OH=1.2

(c)m-NCO/m-OH=1.4 (d)m-NCO/m-OH=1.6

(e)m-NCO/m-OH=1.8 (f) m-NCO/m-OH=2.0

3 结 论

1)以HDI,TMP为主要原料,PEG400为非离子亲水改性剂,羟乙基磺酸钠为离子亲水改性剂,合成了双重亲水改性水性聚氨酯固化剂.该固化剂与传统水性聚氨酯固化剂相比,与多元醇组分的相容性更好;

2)随着n-NCO/n-OH比值的升高,涂膜硬度增加,光泽度升高,耐水性和耐乙醇性降低,比值在3.0时综合性能最佳;

3)随着PEG400用量的增加,合成的固化剂粘度稍增大,与多元醇的相容性增加,涂膜的柔韧性和光泽度增加,耐水性降低,适宜用量为15.8%;

4)随着羟乙基磺酸钠用量的提高,合成的固化剂与多元醇的相容性增加,光泽度升高,用量过多,吸水率显著上升,涂膜耐水性下降,适宜用量为3.17%;

5)合成的水性聚氨酯固化剂与聚氨酯多元醇组分制备涂膜,随着双组分配比m-NCO/m-OH的增大,涂膜硬度增加,耐水性和耐溶剂性提高,涂膜表面致密性增加,但光泽度升高后降低,最佳配比为1.4~1.6.

[1]MELCHIORSM,SONNTAGM,KOBUSCHC,etal. Recent developments in aqueous two component polyurethane(2K-PUR ) coatings[J]. Progress in Organic Coatings,2000, 40(1):99-109

[2] 周新华,涂伟萍,夏正斌,等.以HDI缩二脲为固化剂的双组分水性聚氨酯研究[J].涂料工业,2005,35(1):29-32.

ZHOU Xin-hua, TU Wei-ping, XIA Zheng-bin,etal. Development of 2K waterborne polurethane dispersion with HDI biurea as hardener[J]. Paint & Coatings Industry,2005,35(1):29-32.(In Chinese)

[3] 冯涛,鲁国林,阮家声.可水分散性多异氰酸酯的合成与应用研究[J].聚氨酯工业, 2006,21(3):13-17.

FENG Tao, LU Guo-lin, RUAN Jia-sheng. Study on synthesis and application of water dispersible polyisocyanate[J]. Polyurethane Industry, 2006,21(3):13-17.(In Chinese)

[4] 张东阳,周铭,张玉兴,等.水分散型多异氰酸酯的研制与应用[J].涂料工业,2008,38(11):37-40.

ZHANG Dong-yang, ZHOU Ming,ZHANG Yu-xing,etal.Study and application research on aqueous polyisocyannate dispersion[J].Paint and Coatings Industry,2008,38(11):37-40.(In Chinese)

[5] 李莉,饶喜梅,刘好,等. 新型水性聚氨酯固化剂的合成及性能[J].中国胶黏剂,2006,15(12):10-13.

LI Li, RAO Xi-mei, LIU Hao,etal. The synthesis and properties of a new type of WPU curing agent[J]. China Adhesives,2006,15(12):10-13.(In Chinese)

[6] 吴胜华.姚伯龙.陈明清.亲水性多异氰酸酯固化剂的制备及其性能[J]. 聚氨酯工业,2011,26(1):44-46.

WU Sheng-hua, YAO Bo-long, CHEN Ming-qing. Prepavation and properties of hydvophilic polyisocganate cuving agent[J].Polyurethane Industry, 2011,26(1):44-46.(In Chinese)

[7] SCHWINDT J, REIFF H, KUBITZA W. Coating compositions, a process for their production and their use for coating water-resistant substrates:US, 5,459,197[P]. 1995-10-17.

[8] 张发爱,王云普,柴春鹏.亲水改性多异氰酸酯[J].化学通报,2004,67:1-7.

ZHANG Fa-ai,WANG Yun-pu, CHAI Chun-peng.Hydrophilically-modified polyisocyanate[J]. Chemistry Online, 2004, 67:1-7.(In Chinese)

[9] MOSBACH J, LAAS H J, KUBITZA W. Polyisocyanate mixtures, processes for their production and their use as binders for coating compseitions or as reactants for compounds reactive to isocyanate groups or carboxyl groups:US,5,098,983[P]. 1992-3-24.

[10]HAEBERLE K. Water-emulsifiable polyisocyanates[P].US Patent: 5,583,176, 1996-12-10.

[11]冯涛,鲁国林,阮家声.可水分散多异氰酸酯[J].粘结,2006,27(1):35-37.

FENG Tao, LU Guo-lin, RUAN Jia-sheng. Study on synthesis and application of water disperable polyisocyanate[J]. Adhesion,2006,27(1):35-37.(In Chinese)

[12]张旭东,胡军保,吴娇,等. 聚氨酯多元醇水分散体的合成[J]. 湖南大学学报:自然科学版, 2011, 38(4):51-56.

ZHANG Xu-dong, HU Jun-bao, WU Jiao,etal. Synthesis of waterborne polyurethane polyol dispersion[J]. Journal of Hunan University:Natural Sciences, 2011, 38(4):51-56.(In Chinese)

[13]JACOBS P B, POTTER T A. Water dispersible ployisocyanates. US,5200489[P].1993-04-06.

[14]LASS H J, HASSEL T, KUBITZA W,etal. Water-dispersible ployisocyanate mixture, a process for their preparation and their use in two-component aqueous compositions: US,5252696[P].1993-10-12.

Synthesis of Doubly Modified Waterborne Polyurethane Curing Agent

ZHANG Xu-dong†,QIAO Ying,WANG Xue,TIAN Jing-peng,ZHOU Lei,LUO Zhen-zhu

(College of Chemistry and Chemical Engineering,Hunan Univ,Changsha,Hunan 410082,China)

Doubly Modified Waterborne Polyurethane Curing Agent was successfully synthesized with Hexamethylene diisocyanate (HDI) and Trimethylolpropane (TMP) as the main materials, Polyethylene Glycol 400(PEG400) as the nonionic modifier and sodium hydroxyerthyl sulfonate as the ionic modifier. The properties of the curing agent and films such as gloss, hardness, solvent resistance, and water resistance were significantly affected by the amount of PEG400,sodium hydroxyerthyl sulfonate and the reaction temperature , reaction time and the ratio of dispersion to curing agent. The optimum performance was obtained with the content of PEG400 and sodium hydroxyerthyl sulfonate reaching 15.8% and 3.17%, and the reaction temperature and time were kept at 80 ℃and 3h, and the ratio of curing agent to dispersion was 1.4~1.6. Furthermore, the synthetic process of the curing agent and film properties were characterized by FTIR and SEM, etc.

coating;water polyurethane; curing agent; two-package;double modification

1674-2974(2015)06-0084-06

2014-02-15

张旭东(1956-),男,湖南澧县人,湖南大学教授

†通讯联系人,E-mail:zxdcn3721@sina.com

TQ 323.8

A