郑州地区超前加固预制桩植入法技术研究

2015-03-09孙文怀段素真曲微牛玥段峰宏

孙文怀, 段素真, 曲微, 牛玥, 段峰宏

(1.华北水利水电大学 资源与环境学院,河南 郑州 450045; 2.恒大地产集团 河南分公司,河南 郑州 450000;

3.河南五建建设集团有限公司,河南 郑州 450007)

郑州地区超前加固预制桩植入法技术研究

孙文怀1, 段素真1, 曲微2, 牛玥1, 段峰宏3

(1.华北水利水电大学 资源与环境学院,河南 郑州 450045; 2.恒大地产集团 河南分公司,河南 郑州 450000;

3.河南五建建设集团有限公司,河南 郑州 450007)

摘要:针对郑州市东部及北部浅部可靠砂层的地质条件,基于水泥土搅拌法超前加固预制桩桩侧土体的思想,提出了超前加固预制桩植入法.对植入法的施工工艺、施工要点、桩土相互作用机理、承载力计算进行了研究.通过工程实例对其超前加固效果进行验证,对现有的单桩极限承载力公式进行了修正.现场静载荷试验表明:植入桩单桩极限承载力相较于同等条件下的非植入桩单桩极限承载力提高33.3%.该工法施工成本较低,环境污染小,值得在工程中推广应用.

关键词:植入法;施工要点;加固机理;单桩极限承载力

在郑州市北部及东部,地面以下20 m左右有厚度约8~10 m的砂层,在进行桩基础设计时,常将该层作为持力层.然而,随着郑州市高层、超高层及多层地下工程建设的增加,桩顶标高降低,在持力层不变的情况下,造成有效桩长减小,桩基承载力无法满足设计要求.此种情况下,如何显著提高桩基承载力成为桩基础设计中亟待解决的问题.

为满足不同地质条件及工程建设的需要,众多学者提出了各种提高桩基承载力的方法,并对其加固机理进行了研究[1-6].任连伟等[7]对高喷插芯组合桩技术的原理、加固机理、施工工艺等进行了研究,并通过工程实例说明该桩型具有承载力高、施工速度快、造价低等特点.凌光容等[8]、鲍鹏等[9]对由水泥土和混凝土两种材料组成的劲性搅拌桩的荷载特性、工作机理和成桩工艺进行研究,解决了搅拌桩强度和刚度不足的问题.周国庆等[10]采用物理模型试验方法,研究了桩侧土体注浆后桩的工作机制和破坏特征,发现桩侧土体注浆加固后,其力学性能得到提高,单桩承载力提高59%~77%.胡建国等[11]通过工程实例说明在桩端注浆可提高单桩承载力.万征等[12]对桩侧、桩端后注浆技术在冲孔灌注桩承受水平荷载工况下的应用效果进行了试验研究,发现采用桩侧、桩端后注浆技术可较显著地提高冲孔灌注桩的承载力.郑昌晶等[13]通过工程实例,说明钻孔灌注桩后注浆技术可达到提高承载力、降低施工难度、节约造价的目的.

上述各种提高承载力的方法,或施工成本相对较高,或施工工艺的适用性具有一定局限性.如劲性搅拌桩适用于加固处理淤泥、淤泥质土、粉土、填土、饱和黄土、一般黏性土以及饱和松散砂土等软弱地基,但对于泥炭层、腐殖土或有侵蚀性的地下水等情况,还需通过试验才能确定其适用性.因此,笔者针对郑州东部及北部浅部可靠砂层的地质条件,基于水泥土搅拌法超前加固预制桩桩侧土体的思想,提出了超前加固预制桩植入法.在研究植入法的施工工艺、施工要点、桩土相互作用机理、承载力计算方法的基础上,通过工程实例对其加固效果进行验证.

1超前加固预制桩植入法

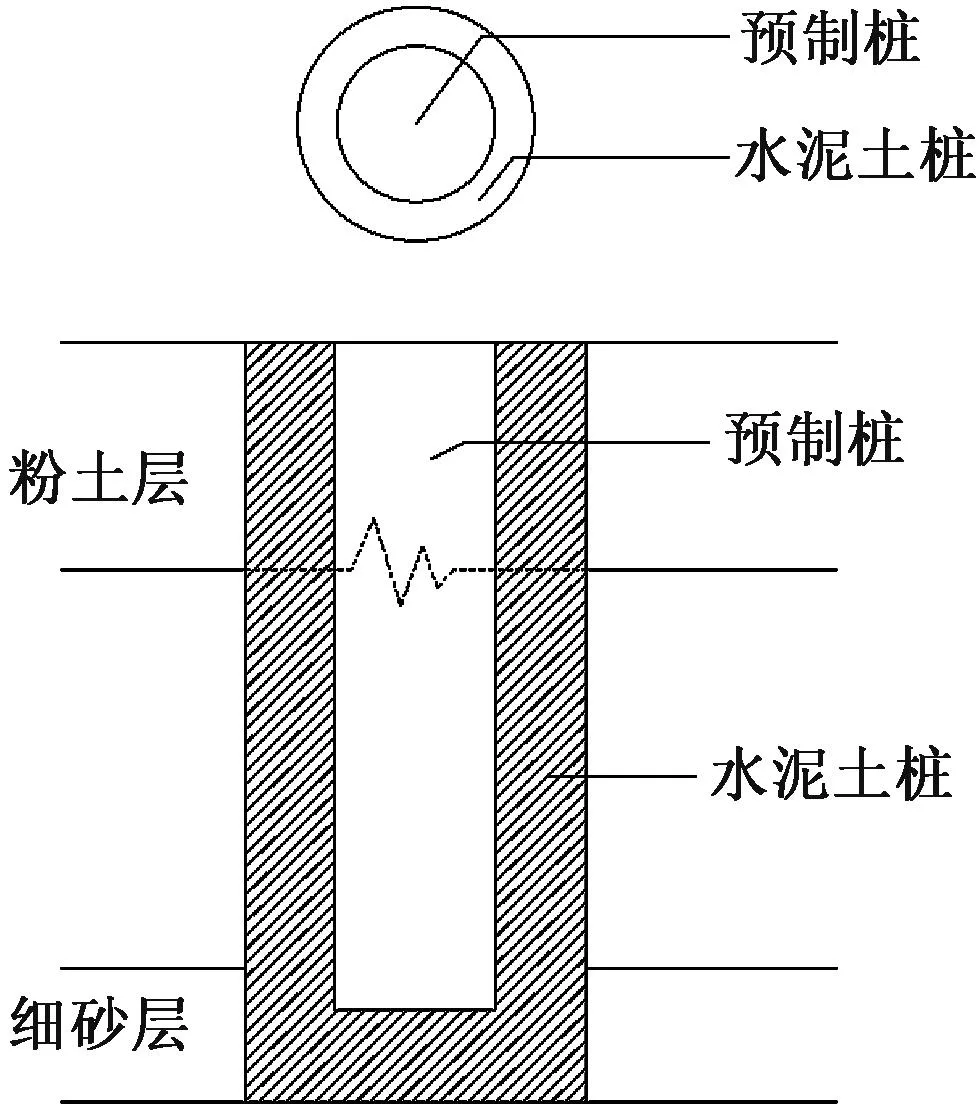

超前加固预制桩植入法首先利用水泥土搅拌法对预制桩桩侧及桩端土体进行超前加固,再植入预制桩,预制桩可以是混凝土预制桩或钢桩.该方法是预制桩和水泥土搅拌桩两种工艺的结合.首先利用搅拌桩机通过回转的搅拌叶将压入软土内的水泥浆与周围的软土强制拌和,形成水泥加固体;然后在水泥土初凝之前,用静力压桩机将预制桩压至设计标高,施工中要始终保持预制桩截面与搅拌桩几何中心的吻合.两种工艺的结合能发挥预制桩的高强度和水泥土搅拌桩桩周大侧摩阻力的特性.植入法结构示意如图1所示.

图1 植入法结构示意图

2植入法施工要点

植入法施工步骤:①平整场地、定位放线;②预搅下沉;③提升搅拌;④植入预制桩至设计标高.

根据植入法特点,在施工时应注意以下几点:①水泥浆宜在施工前1 h内搅拌,须搅拌均匀,防止发生离析;②应有专人控制并记录水灰比、注浆泵压力、施工深度、钻杆提升速度、钻杆旋转速度等;③预制桩施工前应清除外围水泥土桩施工后的桩顶返浆,露出水泥土桩轮廓,以方便确定预制桩植入的中心位置;④预制桩应在水泥土初凝前植入深层搅拌桩;⑤在预制桩植入时应采取必要的监控措施,在沉桩时允许有少量水泥浆挤出,根据沉桩情况采取措施防止预制桩自由沉入外围水泥土深层搅拌桩中,并实时监测沉桩情况;⑥预制桩植入后,水泥土尚处于可塑状态,要注意对已完成的桩体加以保护;⑦设备移位时,要避免对桩体的碰撞、推挤和牵拉.

植入法具有如下优点:①通过对预制桩桩周土体进行超前注浆加固处理,使桩侧摩阻力和桩端阻力在一定程度上得到提高;②植入法利用了静压桩机的环保、压力大、无噪音污染等优点,同时用静压法植入预制桩,避免了锤击法对预制桩桩身的破坏;③植入法在施工过程中产生的废浆少,环境污染小;④采用植入法仅在成本上比非植入法增加了预制桩外围搅拌的水泥土,但单桩承载力得以显著提高,造价相对较低.

3单桩竖向承载力计算

3.1 理论计算公式

由《建筑地基处理技术规范》(JGJ 79—2012)[14]知:预制桩单桩极限承载力标准值Quk的计算公式为:

(1)

式中:Quk为单桩极限承载力标准值,kN;up为预制桩的周长,m;qsik为桩周第i层土的桩侧摩阻力标准值,kPa,可按地区经验确定;lpi为桩长范围内第i层土的厚度,m;qsk为桩端端阻力标准值,kPa,可按地区经验确定;Ap为桩底面积,m2.

3.2 应用实例

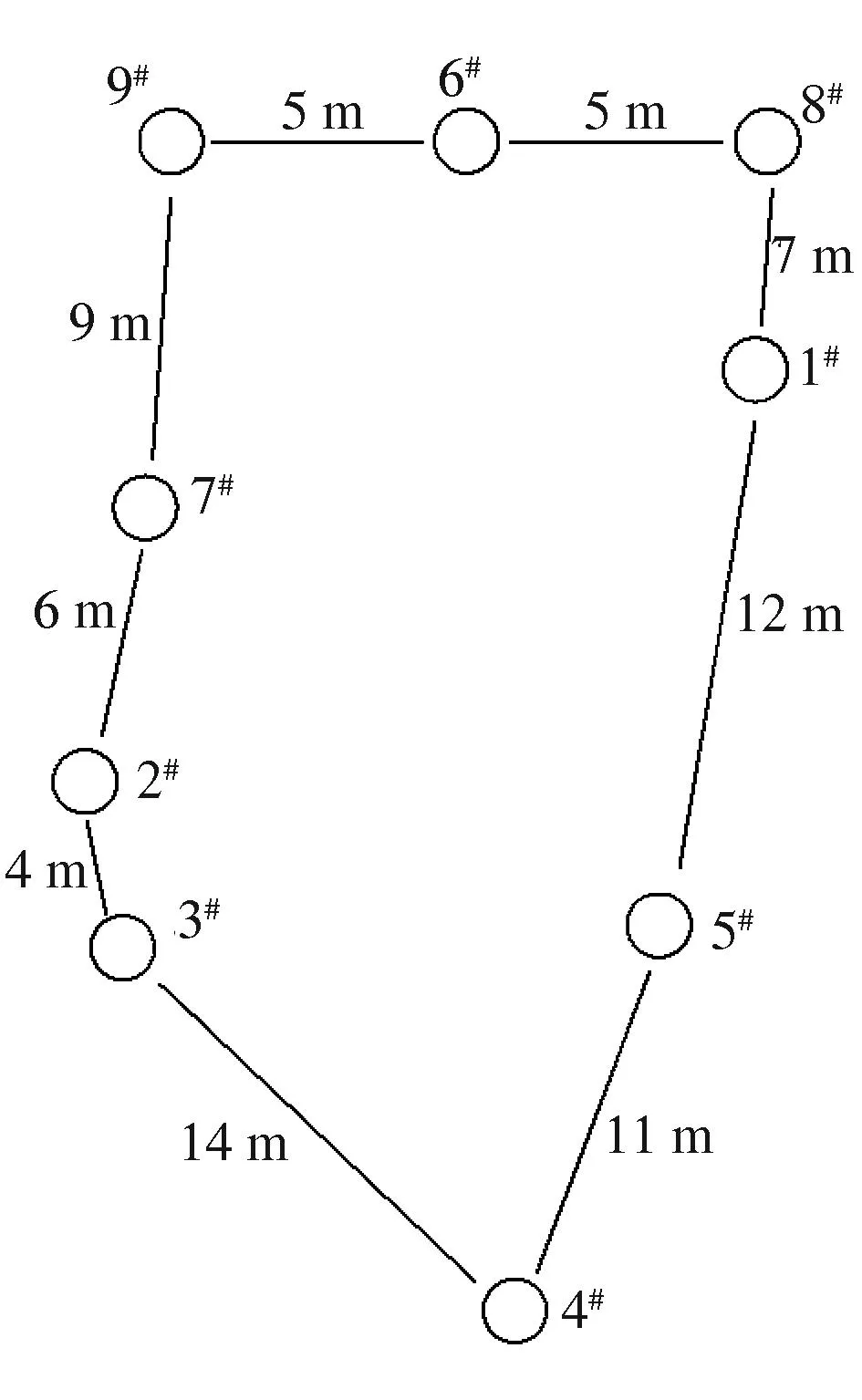

该工程位于郑州市索凌路与新龙路交叉口东南角,主要是由17栋28~33层住宅楼、1栋3层幼儿园和2栋2层社区用房及地下车库等组成.根据地质勘察报告,场地土层自上而下共分为8个地质单元层[15],场区地层分布均匀.具体土层物理力学参数见表1.

表1 各土层物理力学参数

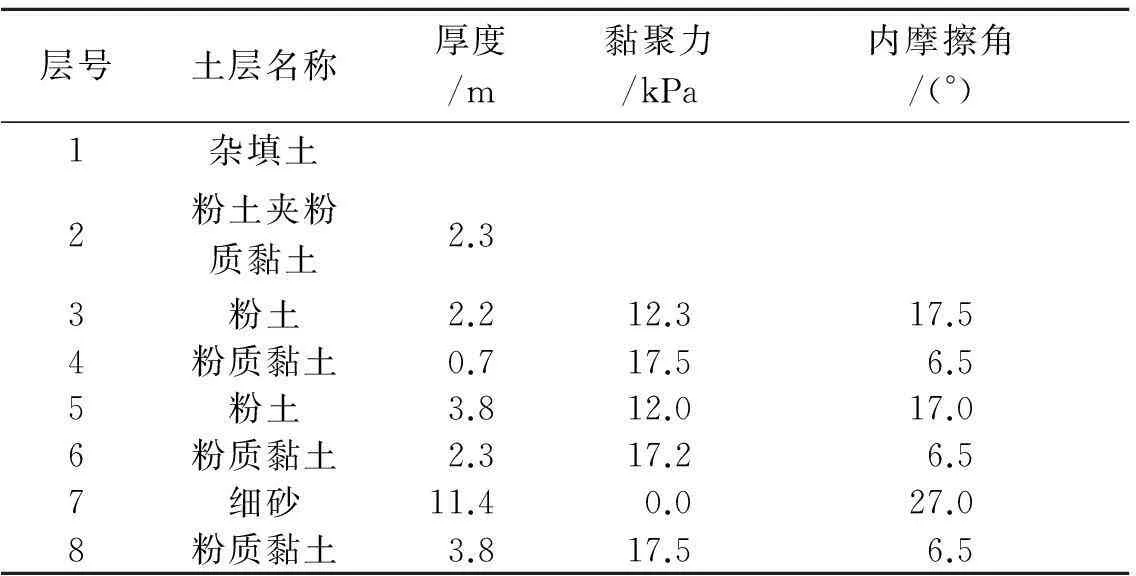

为验证植入法超前加固处理提高承载力的效果,分别施工了3根非植入桩(未采用超前注浆对预制桩进行加固处理,直径400 mm,桩长10 m,桩号分别为2#、4#、6#)和6根植入桩(超前加固水泥土搅拌桩直径为600 mm,其余参数同上,桩号分别为1#、3#、5#、7#、8#、9#),共9根试桩,其平面位置如图2所示.

图2 试桩平面布置示意图

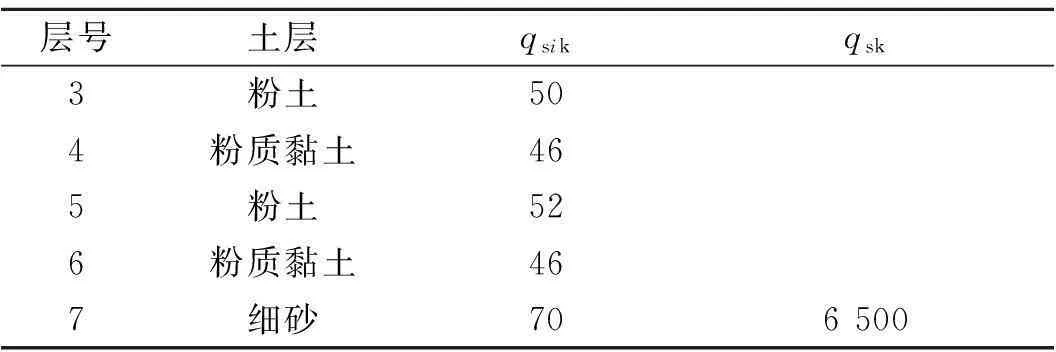

根据场地地质条件,结合地区经验,预制桩桩侧摩阻力标准值qsik和桩端端阻力标准值qsk的取值见表2.

表2 预制桩极限侧摩阻力和极限端阻力标准值 kPa

由公式(1)计算得到的预制桩单桩极限承载力为:

3.14×0.4×(2.2×50+0.7×46+

3.8×52+2.3×46+1.0×70)+3.14×

0.2×0.2×6 500=1 464(kN).

据工程经验知:上述计算结果与静载荷试验所得到的极限承载力相比,相差较大,不适用于计算植入法单桩承载力.笔者认为:植入法由于水泥土起到超前加固预制桩桩侧与桩端土体的作用,因此在计算植入法单桩极限承载力时,需要对现有的单桩极限承载力公式进行修正.在此,引入桩侧摩阻力修正系数ζa以体现超前加固对侧摩阻力提高的作用.ζa主要取决于水泥土材料特性及其与桩的相互作用关系,要准确确定该系数的大小非常困难,根据工程经验及相关学者的研究[6],其值通常在1.3与1.9之间,可根据地区差异选取.本工程取1.7.此外,为体现桩端土体的加固效果,桩端面积取搅拌桩桩端截面积.则植入桩单桩极限承载力为:

1.7×3.14×0.4×(2.2×50+0.7×46+

3.8×52+2.3×46+1.0×70)+3.14×

0.3×0.3×6 500=2 937.8(kN).

结果表明:根据上述公式及所选经验参数算出的植入桩单桩极限承载力具有相当的安全储备.此外,也说明水泥土搅拌超前加固对单桩承载力的提高作用显著.

3.3 现场静载荷试验

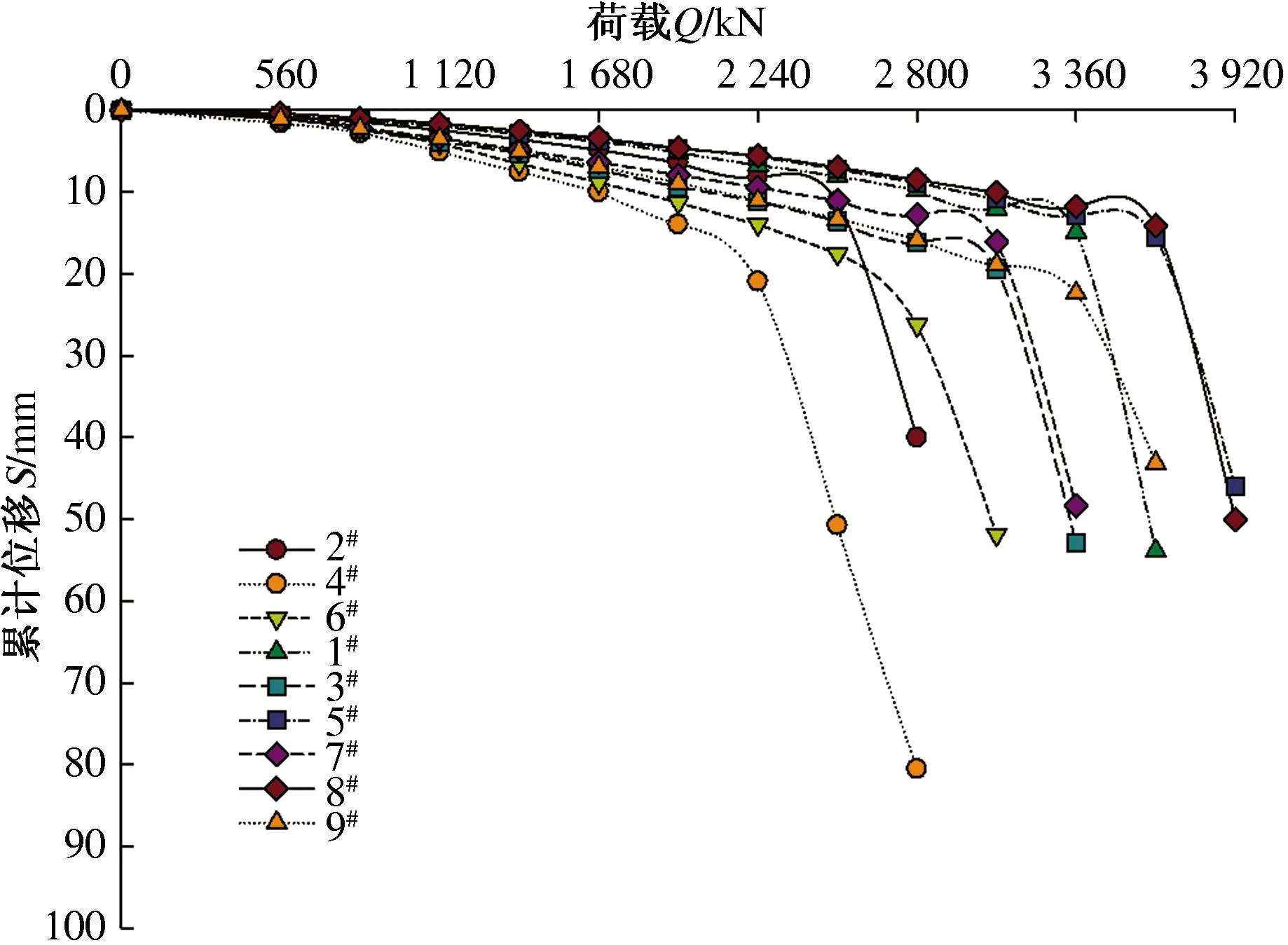

为验证应用植入法使承载力提高的程度,分别对9根试桩进行现场静载荷试验.试验结果如图3所示.

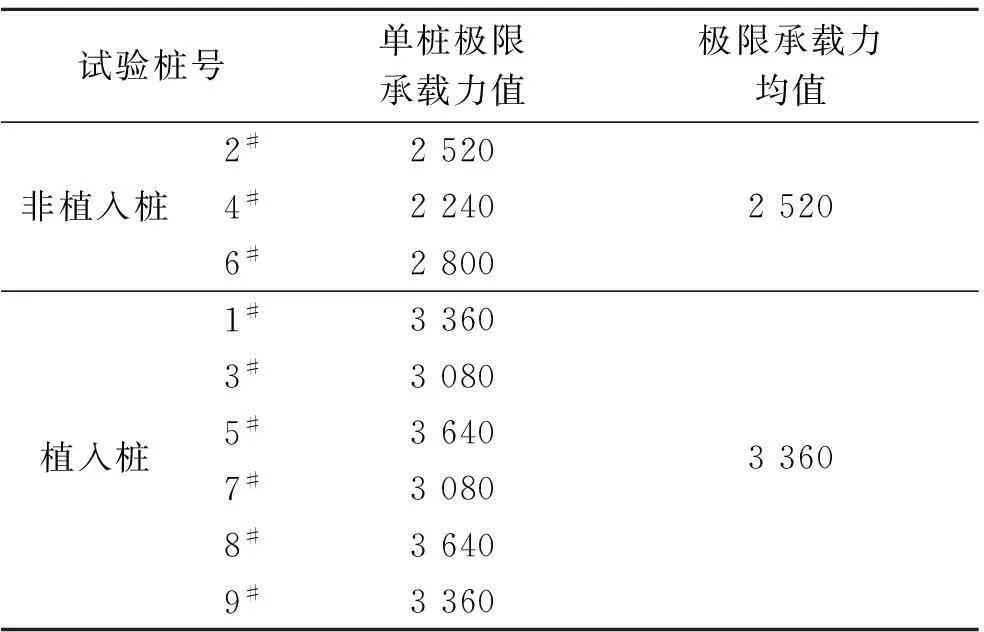

依据《建筑基桩检测技术规范》(JGJ 106—2003)[16],对于陡降型Q-S曲线,其发生明显陡降的起始点对应的荷载值为单桩竖向抗压极限承载力.因此,通过分析Q-S曲线可得各试桩竖向抗压极限承载力值,见表3.

图3 单桩静载荷试验结果(Q-S曲线)

表3 单桩竖向抗压静载试验结果 kN

由表3可知:对于非植入桩,3根试桩的单桩竖向抗压极限承载力平均值为2 520 kN,极差为560 kN,极差与平均值之比为22.22%,满足《建筑基桩检测技术规范》(JGJ 106—2003)[16]中规定的极差不超过平均值的30%的要求,因此该工程此类试桩的单桩竖向抗压极限承载力为2 520 kN;对于植入桩,6根试桩的单桩竖向抗压极限承载力平均值为3 360 kN,极差为560 kN,极差与平均值之比为16.67%,同样满足上述要求,因此该工程此类试桩的单桩竖向抗压极限承载力为3 360 kN.

综上所述,在桩长、桩径及地质条件都相同的情况下,植入桩的单桩极限承载力比非植入桩提高33.3%.分析其原因是:通过对预制桩桩侧及桩端进行超前注浆加固处理,水泥浆与土体形成水泥加固体,增大了预制桩桩周的侧摩阻力;在预制桩压入水泥土过程中,对桩周水泥土及桩周土体产生挤密作用,使地基土承载力得到进一步提高;在桩端,水泥与细砂结合形成强度很高的结合体,增大了桩端阻力.

4结语

针对郑州东部及北部可靠砂层的地质条件,提出了超前加固预制桩植入法的新工法,在介绍其施工工艺、施工要点、加固机理、优点、承载力计算方法的基础上,通过工程实例对该工法提高单桩承载力的有效性与可行性进行了验证,得到如下结论:

1)植入法是将预制桩植入搅拌的水泥土中,有效结合了2种桩型的优点,通过超前注浆加固处理,可使单桩极限承载力提高33.3%.

2)与灌注桩和其他桩型相比,植入法在施工过程中,噪声小、环境污染小,尤其适合在城市地区推广应用.

3)植入法由于桩土作用机理的复杂性,其承载力计算公式及桩侧阻力修正系数取值的选择还需进一步研究.

参考文献

[1] 陈平,袁孟全.提高高桩码头钢管桩桩基承载力的方法[J].中国港湾建设,2007(3):1-4,9.

[2]楼晓明,黄江枫,兰瑞学.用真空预压提高超软黏性土中的桩基水平承载力[J].土木工程学报,2012,45(12):150-154.

[3]孙文怀,范晓君,谷超锋.基于功能互等定律的单桩承载力计算[J].华北水利水电学院学报,2013,34(2):48-51.

[4]张忠苗,喻君,张广兴.根据不同桩长对比试验优化设计桩持力层的研究[J].岩石力学与工程学报,2007,26(增刊2):4251-4257.

[5]朱楠,崔自治.桩端后注浆对单桩承载性状的作用效应研究[J].岩土力学,2014,35(增刊2):267-271.

[6]孙文怀,张元冬,魏厚峰,等.螺纹桩在软弱地层中的应用[J].华北水利水电学院学报,2009,30(3):74-76.

[7]任连伟,刘汉龙,雷玉华.高喷插芯组合桩技术及其应用[J].岩土工程学报,2008,30(增刊1):518-522.

[8]凌光容,安海玉,谢岱宗,等.劲性搅拌桩的试验研究[J].建筑结构学报,2001,22(2):92-96.

[9]鲍鹏,姜忻良,盛桂琳.劲性搅拌桩复合地基承载性能静动力分析[J].岩土力学,2007,28(1):63-69.

[10]周国庆,梁恒昌,赵光思.桩侧土注浆提高单桩承载力试验研究[J].中国矿业大学学报,2005,34(3):265-269.

[11]胡建国,许开毕.桩端注浆提高桩基承载力的施工方法[J].西部探矿工程,2007,19(1):9-10.

[12]万征,秋仁东.桩侧桩端后注浆灌注桩水平静载特性研究[J].岩石力学与工程学报,2015,34(增刊1):3588-3596.

[13]郑昌晶,张顺英.钻孔灌注桩后注浆加固机理及其应用[J].探矿工程(岩土钻掘工程),2011,38(8):45-49.

[14]中国建筑科学研究院.建筑地基处理技术规范:JGJ 79—2012 [S].北京:中国建筑工业出版社,2012.

[15]河南工程水文地质勘察院有限公司.金水区二十里铺村城中村改造项目安置房工岩土工程勘察报告[R].郑州:河南工程水文地质勘察院有限公司,2014.

[16]中国建筑科学研究院.建筑基桩检测技术规范:JGJ 106—2003 [S].北京:中国建筑工业出版社,2003.

(责任编辑:乔翠平)

Study on the Implantation Technology of Pre-reinforced Precast Pile in Zhengzhou

SUN Wenhuai1, DUAN Suzhen1, QU Wei2, NIU Yue1, DUAN Fenghong3

(1.School of Resources and Environment, North China University of Water Resources and Electric Power,

Zhengzhou 450045, China; 2.Henan Company,Evergrande Real Estate Group, Zhengzhou 450000, China;

3.Henan Wujian Construction Group Co., Ltd., Zhengzhou 450007, China)

Abstract:In view of the geological conditions in the east and north of Zhengzhou, based on the thought that cement mixing method can pre-reinforce the soil of the precast-pile side, an implantation method of the pre-reinforced precast pile is proposed. And then, the construction technology, construction elements, pile-soil interaction mechanism, capacity calculation of the implantation method are all introduced in detail. Moreover, the effectiveness of the reinforcement is verified by the engineering case, and then the current available formula of ultimate bearing capacity of single pile is modified. Finally, the field static load tests show that compared with the non-implantation method, the ultimate bearing capacity of single pile applied the implantation method increases by 33.3%. Thus, the method has advantages of low cost, convenient construction and less pollution, and is worth in the project application.

Keywords:implantation method; construction points; reinforcement mechanism; bearing capacity of single pile

文献标识码:A

文章编号:1002-5634(2015)06-0055-04

中图分类号:TU473.1

DOI:10.3969/j.issn.1002-5634.2015.06.014

作者简介:孙文怀(1961—),男,河北怀安人,教授,主要从事地基处理新技术方面的研究.

基金项目:河南省高等学校重点科研项目(15a170001);高层次人才科研启动基金项目(201324).

收稿日期:2015-09-17