金川矿区自流充填工艺存在的问题及改进措施*

2015-03-09杨志强王永前赵千里

杨志强 王永前 高 谦 赵千里

(1.北京科技大学土木与环境工程学院;2.金属矿山高效开采与安全教育部重点实验室;3.金川集团股份有限公司)

金川矿区自流充填工艺存在的问题及改进措施*

杨志强1,2,3王永前3高 谦1赵千里2

(1.北京科技大学土木与环境工程学院;2.金属矿山高效开采与安全教育部重点实验室;3.金川集团股份有限公司)

充填质量是充填法采矿安全与高效生产的基础,优化充填工艺和加强生产管理是提高充填质量的重要保证。针对金川矿区充填存在的质量问题,开展了对充填工艺和生产管理的调查与研究,进行了混合料胶结充填体强度试验研究,确定了河砂的合理掺量为20%~23%。经过在金川二矿区应用,验证了该混合料配比是合理的,为提高充填质量提供了保障。

充填工艺 充填质量 改进措施

金川镍矿是我国最大的硫化铜镍矿床,矿体埋藏深、地应力高、矿体厚大、矿岩不稳定。二矿区是金川镍矿三大生产矿山之一,担负金川镍矿75%的矿石生产任务,采用下向进路式分层胶结充填法开采,采用管道自流输送和膏体泵送两种充填工艺,而管道自流输送承担80%以上的充填工作量。

下向进路分层充填采矿法是在充填体假顶下作业,因此充填体质量对采矿安全生产至关重要。大量工程实践表明,充填质量不仅取决于充填料浆的合理配比,更重要的还依赖于充填系统与充填工艺[1-4]。惠林等人研究了充填质量与充填工艺的关系认为,充填料浆浓度控制、采场脱水、胶凝材料选取等是影响充填质量的重要因素[1-2]。罗建祥分析了影响胶结充填体强度因素认为,充填骨料的合理配比与精确控制对充填质量至关重要[3]。高直等人针对金川镍矿深部充填质量开展研究,指出了充填材料及其制备和充填工艺对充填质量产生重要影响[4]。同时人们开展了提高充填质量的工艺、技术和措施的研究[5-8]。汤艳红对金川龙首矿的充填系统和充填工艺进行了研究,提高了充填系统控制的可靠性[5]。郑巨明等人对细尾砂充填过程的脱水技术开展研究[6]。王正辉和田波等人探讨了提高充填质量的关键技术和有效措施[7-8]。

为保证充填质量,金川二矿区实施了高灰砂比和高浓度的充填技术,在二期工程中普遍采用1∶4的灰砂比和78%的高浓度料浆的充填设计。即使如此,还存在诸如充填体分层、夹泥以及整体稳定性差,严重威胁充填采矿安全的问题。为此,在充分调查和总结的基础上,探索适于金川二矿区的充填技术和工艺,为其设计和安全生产提供参考。

1 自流充填工艺存在的问题

(1)引流水问题。从井下采场充填的调查看,引流水量较大。如1 218 m分段五工区Ⅳ盘区五分层35#进路打底充填时,采场见引流水至料浆流动基本稳定约20 min,其中满管清水流动 10 min;而31#进路打底充填时,采场见引流水至料浆流动基本稳定9 min。

(2)洗管路水问题。充填搅拌站停车清洗管路下水量大。如1 118 m分段一工区Ⅵ盘区一分层30#进路接顶充填停车时,井下观察管路开始摆动(浓度开始降低)至管内下水停止计22 min,其中清水流动12 min;1 118 m分段三工区Ⅳ盘区三分层15#进路打底12次充填停车时,现场观察管路开始摆动(浓度开始降低)至管内下水停止累计 11 min,其中清水流动5 min。

(3)水冲洗管路问题。由于通讯线路不畅或联系不便等原因的影响,充填控制室有时不经过生产工区充填工确认即开车充填。如1 218 m分段五工区Ⅳ盘区五分层35#进路打底充填时,未经生产工区充填工确认即下引流水,导致冲洗管路的水量过多。

(4)通讯联系不完备和不可靠。主要表现在:①井下生产工区内线电话故障率较高,如1 118 m分段一工区Ⅵ盘区、三工区Ⅳ盘区充填时电话均出现故障;②采场通讯不及时,根据井下现场调查,生产工区充填地点距硐室电话步行需3~7 min,且电话旁有时无人接听,与充填控制室的联系存在一段时间的“真空”,制约上下充填信息的落实和反馈。

(5)生产工区简化充填过程问题。打底充填时不及时倒头进行里、外分别打底,而是连续充填,造成进路一端打底超量,另一端打底达不到2 m高;几条进路合并在一起同时充填或一条进路充两次即接顶。例如1 138 m分段二工区Ⅶ盘区五分层26#、28#相应的分层道计106 m同时充填,1 118 m分段三工区Ⅳ盘区三分层11#、13#进路,两次即充填结束,其中打底和二次充填一次性完成,造成充填进路不易接顶。

(6)半板墙的位置常采取步测或估测的办法,导致计算出的半板墙里、外充填设计打底量不准确,充填搅拌难以按照充填通知单操作,实际充填的灰砂比与设计存在较大偏差。

(7)盘区充填管道安装问题。按规定盘区内充填回风小,井下要接一定距离钢管后再接塑料管,但有部分盘区接的全是塑料管,且固定不牢,摆动大,造成一开始充填就爆管或接头严重喷水事故,给充填生产造成很大影响。

(8)因“三通问题”不过关,造成充填过程停车次数增加,给充填质量造成影响。

(9)充填仪表工与充填工配合不够。交接班时要等仪表工到位后才能继续充填,使充填工不能连续工作。

(10)充填沉淀水排水问题。每次充填后的沉淀水,有的工区排在自己做好的蓄水池内;有的直接排在分层道内(无挡水墙的条件);有的用充填塑料管排到另一条已准备好的充填进路内;有的用塑料管直接排到水仓。前两项特别是第二项采场污染严重;后两项特别最后一项基本无污染。

(11)充填料浆在进路中的运动和离析问题。观察充填管头附近充填料浆的流动发现:充填料浆在进路中不是一个均匀流动过程,而是经历堆积、塌落的过程,即充填料浆在充填管头附近开始堆积,当堆积的高度达到一定程度便向四周塌落,然后继续堆积,堆积到一定高度又一次塌落,如此反复,形成充填体的最终形状。从相邻进路回采揭露出的充填体来看,充填体在堆积、塌落过程中形成的坡度很大,最大坡度可达到7.13°(1∶8),与设计的2°~3°存在很大差异。从下一分层所揭露出的充填体来看,在充填管头附近存在明显的离析现象,即形成的充填体大多数情况下是砂子,水泥很少或没有。

(12)进路顶板离析问题。通过揭露部分进路顶板发现,充填体离析严重,基本上都是砂子,严重影响采矿安全。进一步调查发现:这些都是大于50 m 的半圆弧形半板墙进路,充填程序是先路口后掌子头。当先打进路口时,很多灰水被流入掌子头,再加上换头充填下的引流灰水,大量灰水的存在造成了离析。随着打底高度地提高,掌子头的灰水不断地向进路口流去,造成充填体质量差。

2 改进充填工艺技术

①开展对充填“三通”结构和材质的试验研究,以便解决因“倒头”、“倒进路”、“倒盘区”和“倒分段”而被迫停车,造成停车次数增加、多余水,严重污染采场,影响充填质量的问题;②对充填沉淀水的设备及排水方式进行试验,并根据试验结果纳入标准执行;③建立健全完善的充填过程质量控制配制、充填环节把关评价制、充填申请确认负责制、记录审核制、量化考核兑现制及质量事故报告制、分析制、通报制及责任追究制; ④建立完善充填工区与生产工区充填交接班制,提高结合度,实行自然交班、避免停车等待交班;⑤建立充填钢管安装、维护、更换负责制,包括盘区钢管部分的安装、维护和更换;⑥建议完善充填环节电话系统,确保信息反馈及时、准确、畅通;⑦建立完善充填过程质量控制环节配套确认制,提高工作质量;⑧建议绘制充填管网系统图,并建立完善管网适时修改制,时刻保证管网的真实性,同时要适时地对操作人员进行培训指导,确保作业无误;⑨开展进路设计充填坡度与实际形成的坡度不一致问题的研究,找出问题的原因(技术或管理因素),制定相应措施,杜绝此类严重质量事故的发生;⑩针对揭露出来的进路顶板充填体强度低这一情况,将超过50 m的进路改为超过30 m的进路打半板墙,而且对现在执行的进路充填次序,再作一次实效性论证。

3 混合充填料配对充填质量的影响

目前金川二矿区高浓度管道自流输送采用的充填料有:金川砂石厂生产的-3 mm棒磨砂和金昌地区花石沟产的河砂。经过对两种充填料的取样、筛分和统计分析,结果显示(见图1)。河砂含泥量在7%以内,棒磨砂含泥量波动较大。两种充填料2.5 mm以上粒径平均含量严重超标,由此产生严重的离析现象。粒径较大的颗粒集中沉降在采场充填管头充填浆液溅落点附近,而充填采场另一端几乎全部是灰水,充填体质量无法保证。

图1 充填料粒级分布曲线

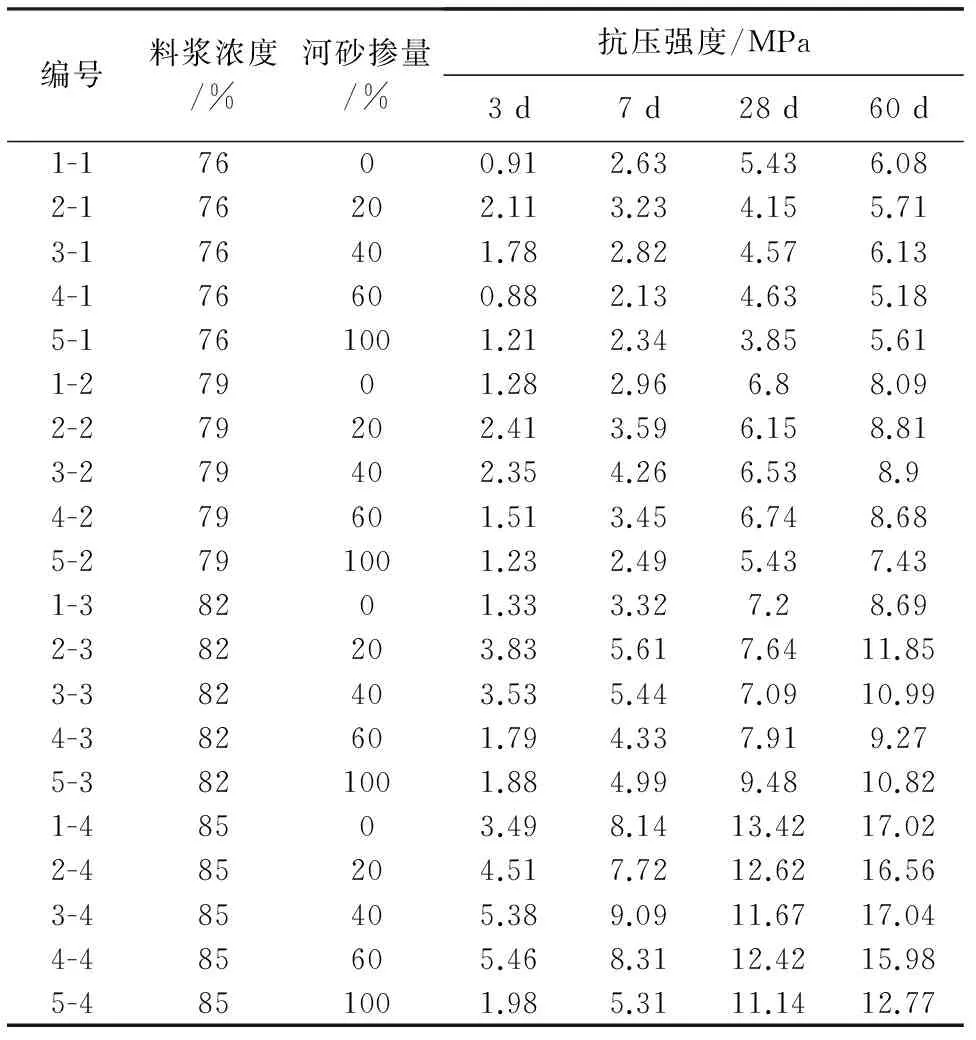

为了降低充填成本,矿山采用部分河砂替代棒磨砂,棒磨砂与河砂混合进行充填。由于两种充填料的配比影响充填料的粒径分布,也直接影响充填体强度,为此,对两种混合充填料不同配比进行了充填体强度试验(见表1)。图2给出了4种龄期的充填体强度与河砂掺量的关系曲线。由此可见,对于混合充填料,在料浆浓度为76%时,对应于充填体早期强度(3 d和7 d)河砂的最佳掺量为20%~23%,而后期强度(28 d和60 d)基本上随河砂掺量的增加而呈现降低趋势。即当河砂控制在最佳掺量范围时,充填体强度能够满足金川矿山安全采矿的要求。

表1 棒磨砂与河砂混合料不同配比的充填体强度试验

图2 抗压强度与河砂掺量的关系

仓储不同时间、不同种类、不同层高的充填料含水率不同,也是造成充填浓度波动,影响充填质量的重要因素之一。在对充填搅拌站的调查发现,品种单一的充填砂对充填浓度的影响比较容易控制,混合料造成的浓度波动不易控制。解决混合充填料的充填质量问题,关键在确定合理配比,加强充填料混合生产管理,切实按照河砂配比进行操作,确保混合充填料配比的精确度。

4 结 论

充填质量是确保充填采矿安全的基础。虽然影响充填质量的因素复杂多变,但主要涉及两个方面:充填料浆配比的优化设计和制备;充填工艺和生产管理与监控。目前大多数文献研究更多的是关注前者,对充填工艺和充填生产管理的影响研究不多。针对金川矿山管道自流输送充填采矿生产中存在的充填质量问题,通过大量的现场调查和分析研究,找出了影响充填质量在充填工艺和生产管理中存在的问题。研究发现,不同种类混合料的充填技术,不仅合理配比对充填质量产生影响,充填料的生产管理也是重要影响因素之一。由此可见,提高充填质量,不仅需要优化充填采矿技术和参数,还需要加强生产管理。

[1] 惠 林,贺茂坤.浅谈充填体质量与充填工艺的关系[J].中国矿山工程,2010,39(5):17-19.

[2] 王发芝,朱应胜,惠 林.影响冬瓜山铜矿充填质量的因素探讨[J].采矿技术,2006,6(2):11-12.

[3] 罗建祥,影响胶结充填体强度的因素分析[J].甘肃冶金,2005,27(2):24-25.

[4] 高 直, 张海军.影响中深部充填质量的因素探讨及对策[J].铜业工程,2009(4):11-14.

[5] 汤艳红.矿山充填工艺和控制系统的技术改造[J]. 中国矿山工程,2011,40(3):20-22.

[6] 郑巨明,奉 欣,饶帮良,等.细粒尾砂作为充填料脱水措施的研究[J].资源环境与工程,2007,21(2):184-186.

[7] 王正辉.充填体的质量与控制[J].采矿技术,2001,1(3):16-18.

[8] 田 波,李殿辉.提高充填体强度的技术措施[J].黄金科学技术,2005,13(1-2):51-54.

*国家高技术研究发展计划项目(863计划),典型尾矿资源清洁高效利用技术及装备研究与示范项目(编号:SS2012AA062405)。

2014-11-11)

杨志强(1957—),男,教授级高级工程师,北京科技大学兼职教授,博士生导师,金属矿山高效开采与安全教育部重点实验室客座研究员,100083 北京市海淀区学院路30号。