高速铁路接触网非工作支平腕臂变形原因分析及措施

2015-03-09吴亚飞

吴亚飞

(中铁第一勘察设计院集团有限公司电气化设计处,西安 710043)

高速铁路接触网非工作支平腕臂变形原因分析及措施

吴亚飞

(中铁第一勘察设计院集团有限公司电气化设计处,西安710043)

摘要:时速300km及以上的高速铁路接触网采用铝合金腕臂,实际工程应用中出现了非工作支平腕臂变形现象,有必要分析其原因并采取措施。以某高速铁路为例,结合接触网主要技术参数,从铝合金热处理、应力释放、工差配合、施工工序等理论方面分析可能导致腕臂变形的原因;将变形腕臂模型化为简支梁结构,校验腕臂的强度;建立转换柱的几何模型,采用ANSYS有限元分析方法,计算关键节点的变形量。采用上述两种方法校验的结果表明:设计采用的结构能满足腕臂挠度不大于1%的要求。为了加强铝合金腕臂的整体强度,避免由于材料加工制造、施工安装等方面原因造成腕臂挠度超标现象,结合现场试验,采取增设腕臂支撑措施。

关键词:高速铁路;接触网;非支平腕臂;变形;ANSYS;有限元分析

在时速300 km及以上高速铁路接触网工程中,因质量轻、易切割,防腐性能好[1],导电性能好且在施工中安装方便,铝合金得以广泛应用,但由于其自身特性,在加工制造及施工工艺不符合要求时易出现变形超标现象。结合某高速铁路平腕臂变形现象,通过原因分析,提出建议措施,为高速铁路工程建设提供参考。

1接触网主要参数

以西部某高速铁路为例,其设计时速为300 km及以上,正线接触网采用全补偿简单链形悬挂,接触线采用JTMH150,额定张力为30 kN,承力索采用JTMH120,额定张力为21 kN。腕臂柱采用H型钢柱,支柱柱顶距接触网安装上底座露头高度按不大于300 mm控制[2],路基段转换柱和下锚柱高度为7.6 m,桥梁段转换柱和下锚柱高度为7.4 m,正线侧面限界为3.0 m。接触导线悬挂点高度为5 300 mm,结构高度为1 600 mm,跨距一般为50 m,采用五跨锚段关节。铝合金腕臂系统采用牌号为6082,热处理状态为T6的铝合金[2]。其中腕臂管外径为70 mm,壁厚为6.0 mm,平腕臂长度为3.3 m,斜腕臂长度为3.2 m。棘轮补偿装置设于上、下腕臂底座之间,下锚处结构高度为700 mm。

在接触网设备安装完成后,锚段关节闭口侧(紧邻下锚柱的转换柱)非支平腕臂变形,经现场测量,平腕臂最大变形量为53 mm。

2变形原因分析

由于铝合金具有比重小、易强化,可塑性好、耐腐蚀、导电性能好及易于表面处理的优点,在我国时速300 km及以上高速铁路接触网工程中广泛地采用铝合金腕臂系统。但铝合金腕臂在加工、热处理及施工方面要求严格,处理不当会使腕臂变形超标,结合铝合金的特性,针对高速铁路接触网特点,导致铝合金腕臂变形超标的原因主要有以下几种。

(1)铝合金腕臂需进行热处理,是否进行正确的热处理,对其机械性能影响很大,尤其是抗拉强度。部分铝合金牌号的对比见表1[1]。

表1 部分铝合金不同热处理状态力学性能比较

(2)铝合金腕臂管在加工成形后,需放在自然环境或接近自然环境下放置一段时间来释放材料应力[3]。若腕臂管应力释放不完全就将其预配安装,则其自身也会变形,再加上线索荷重,易导致腕臂变形。

(3)铝合金腕臂管应符合GB/T4436—1995的规定,外径允许偏差为精密级,壁厚允许偏差为普通级。平、斜腕臂应同轴,同轴度越好,腕臂整体受力情况越好;反之,腕臂装置的整体稳定性则变差,导致腕臂变形。

(4)在腕臂受力后,若套管座与腕臂的整体密贴性不好,在平腕臂抬高及受挤压力的情况下,更易导致腕臂管的滑移,腕臂的稳定性破坏,腕臂管会出现变形。另外,在承力索放线后,套管座顶紧螺栓应紧固到位,否则腕臂的整体抗压性减弱,经一段时间后,腕臂也会出现变形。

除上述原因外,腕臂变形是否与设计选用的铝合金腕臂管型或腕臂承力索座处集中的附加外荷载过大有关,在文中第3节进行研究。

3计算分析

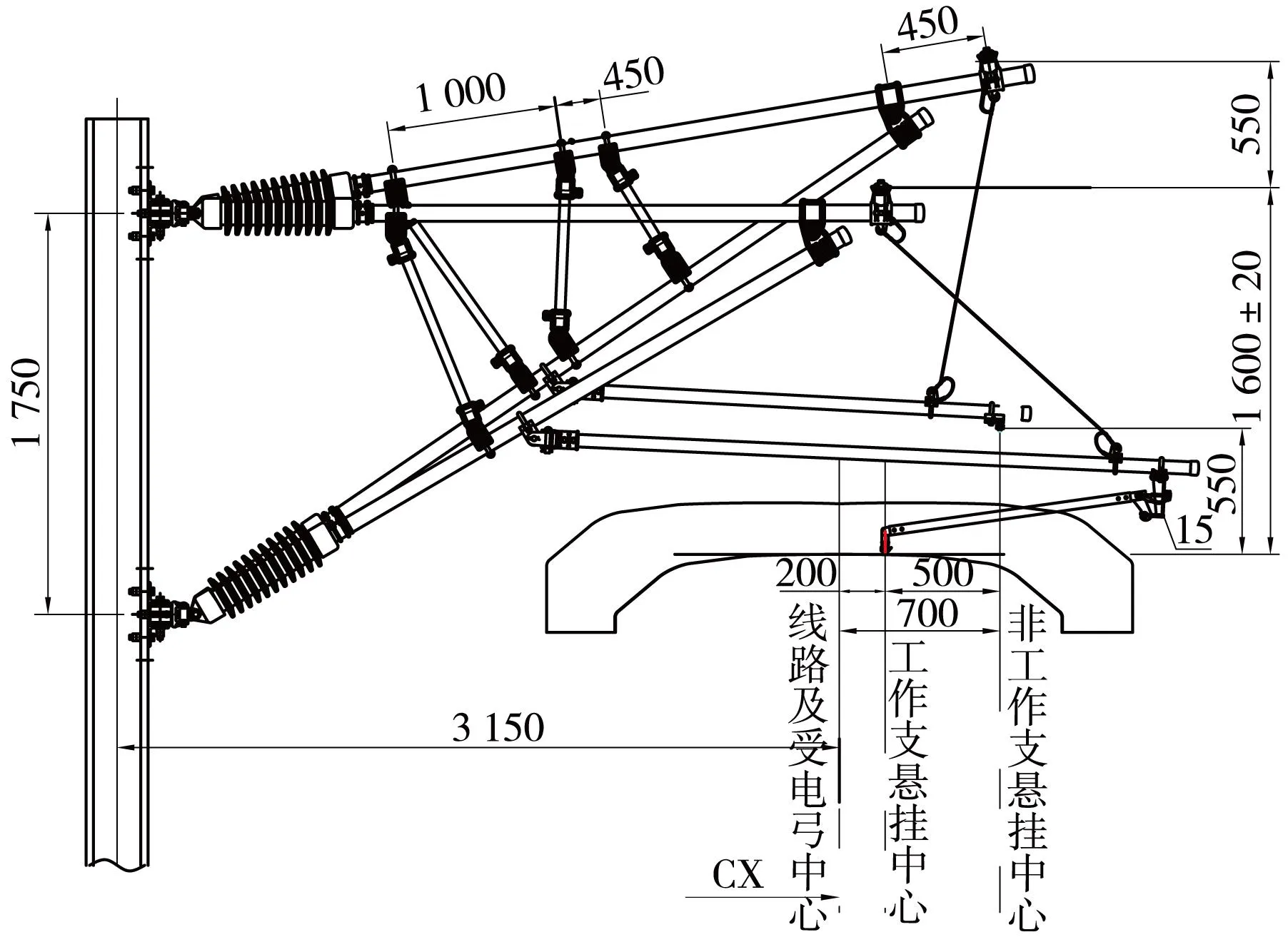

发生非支平腕臂变形的支柱(为更好地区分,下文中将发生腕臂变形的转换柱称为D1柱)安装见图1。

图1 D1转换柱腕臂安装(单位:mm)

与D1转换柱相比,下锚处承力索为不等高悬挂,产生下压力及附加弯矩,受力分析见图2。

图2 D1转换柱非支平腕臂受力分析(单位:mm)

如图2所示,承力索在下锚处较转换柱处高度降低,下锚点A与非支抬高点C的高差为900 mm,工作支B与非支抬高点C承力索度悬挂高度差为550 mm,C点两侧不等高悬挂,在D1转换柱腕臂处产生压力。由于D1柱处承力索需抬高,在悬挂点形成了不利的附加弯矩,水平力主要为之字力、风荷载及曲线力的叠加。腕臂结构进行模型化处理,将斜腕臂与平腕臂连接处的套管座去掉,以支反力代替,平腕臂的两个支点分别为腕臂底座与平腕臂、斜腕臂连接处,为典型的简支梁结构模型,斜腕臂的支反力R为未知力,求解后为斜腕臂的轴压力分力,简支梁结构模型见图3。

图3 腕臂简支梁计算模型

图3中,G1为绝缘子的集中重力,kN;G2为腕臂集中重力,kN;G4为跨内接触网(含检修)荷载,kN;Rby为斜腕臂对平腕臂的竖向支反力,kN;Ray为底座支点处竖向力支反力,kN;N1为不等高悬挂相邻两跨内的下压力,N;M为抬高0.55 m水平力形成的附加弯矩,kN.m);P为非支水平力,含下锚分支力、风荷载及曲线力,kN;Q为腕臂线重,kN。

根据ΣMA=0及Σy=0,根据式(1)、式(2)可计算出Ray及Rby。

(1)

(2)

经计算,锚柱处A点上拔力Ray=1.281 kN,相邻工作支B点上拔力Rby=1.148 kN,C点处形成的压力Rcy=2.430 kN。根据力矩平衡,计算出Q1~Q5及M1~M5。计算结果见表2。

表2 非支腕臂剪切力及弯矩

注:表中“+”表示受力向上,“-”表示受力向下。

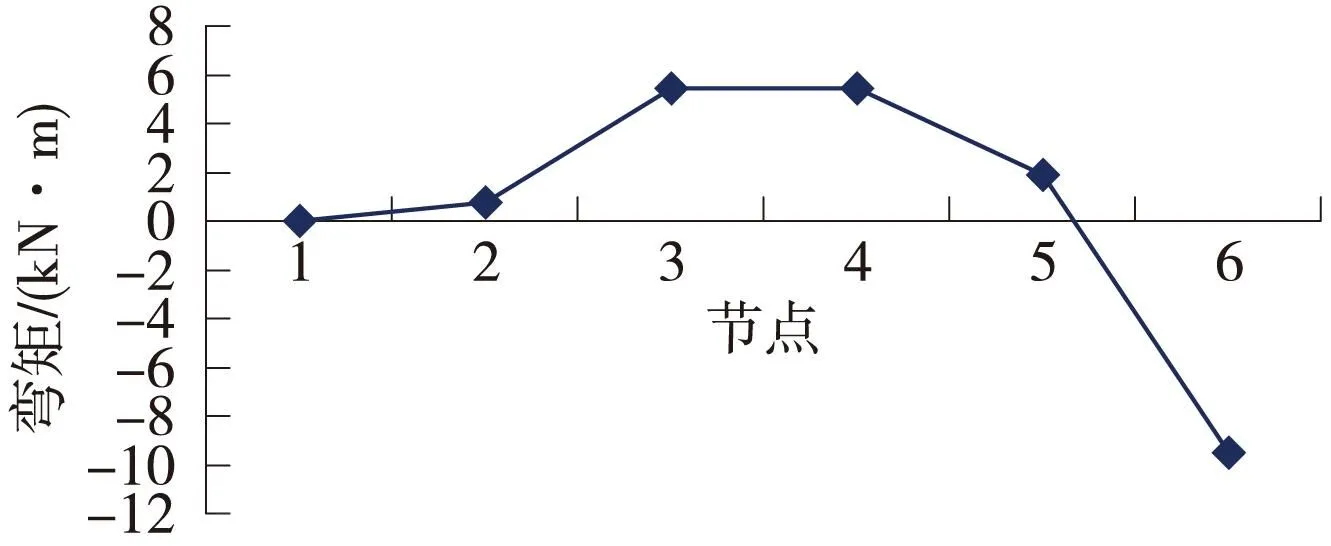

分段取隔离体计算每段集中力作用段的最大剪切力及最大弯矩。腕臂弯曲变化趋势见图4。

图4 腕臂弯曲变化趋势曲线

从图4可以看出,由于弯矩在腕臂绝缘子端部开始增加,腕臂的中部至斜腕臂支点处增加最大,由于腕臂结构为简支梁及悬臂梁结构,在悬臂部分弯矩最大。

腕臂管应力为:Mmax/(ΦW)+Qmax/A=27.87 MPa,而铝合金腕臂管强度的标准设计值[σ]=103.333 MPa(T6后的强度)。因此腕臂管的强度满足要求。

腕臂管挠度叠加计算:最大挠度发生点为腕臂悬臂端,挠度向下,但是简支梁中部为向上弯曲,端部处最大,为13 mm。可以看出,设计采用的腕臂结构及零部件型号能满足挠度不大于1%的要求[4](平腕臂长度为3.3 m)。

4ANSYS有限元分析

按照腕臂结构,分别建立D1转换柱工作支和非工作支的几何模型,见图5。将腕臂原始荷载数据参数化为腕臂结构几何模型的受力值,按设计几何模型结构尺寸参数简化计算程序,采用ANSYS进行有限元分析,计算腕臂结构几何模型的各节点几何位置坐标及受力值,得出腕臂变形量[5-8]。

图5 D1柱非支有限元模型

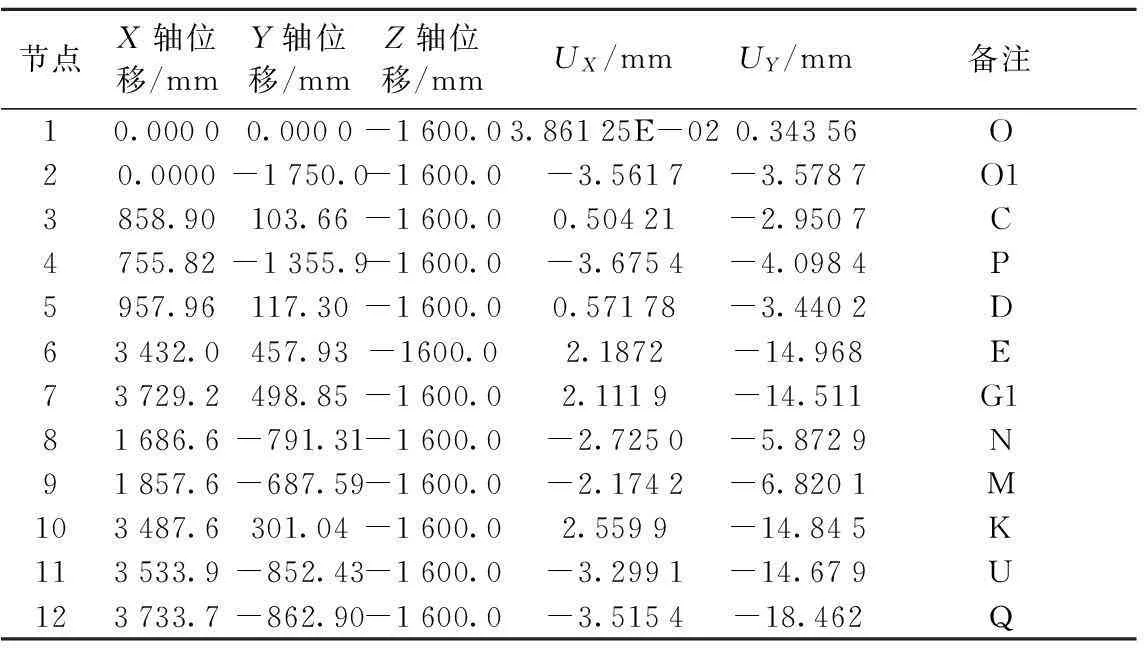

经ANSYS软件分析,非支平腕臂变形量见表3,节点受力见表4。

表3 D1柱腕臂结构变形量

采用ANSYS输出D1柱非支平腕臂、斜腕臂变形,见图6。

从计算结果及腕臂变形趋势来看,平腕臂中间部位略向上弯曲,承力索座处变形最大,为15.5 mm。可以看出,设计采用的腕臂结构及零部件型号能满足挠度不大于1%的要求,且端部变形最大。

表4 D1柱腕臂节点受力值

图6 D1柱非支平、斜腕臂变形(单位:mm)

在其他条件不变的情况下,挠度超标时,经ANSYS软件反算,见图7。可以看出,附加荷载需达到3.73 kN,且这时腕臂变形在平腕臂中部。

图7 附加荷载超标时,平、斜腕臂变形

5结论及建议

经受力计算及ANSYS有限元分析两种方法对转换柱非支腕臂进行校验,从结果可知,设计采用的腕臂结构能满足挠度不大于1%的要求。但在制造阶段热处理、应力释放环节处理不当会导致腕臂变形超标,施工阶段腕臂同轴度、套管座密贴性、附加荷载过大也会导致腕臂变形超标。因此要避免腕臂变形超标,应在材料加工、施工安装等方面严格执行有关规程规范。

设计采用的结构虽能满足挠度要求,但由于材料加工及施工安装等方面的原因导致腕臂变形。根据ANSYS受力分析,在变形较大处增设腕臂支撑,由于腕臂构成桁架结构,铝合金腕臂系统整体强度会得到改善,方案见图8。结合现场试验,效果较为明显,希望能对高速铁路的建设起到借鉴作用。

图8 D1柱增设腕臂支撑方案(单位:mm)

参考文献:

[1]赵戈红,李增勤. 浅谈铝合金在接触网零件中的应用[J].铁道技术监督,2001(4):28-29.

[2]中华人民共和国铁道部.TB10621—2009高速铁路设计规范(试行)[S].北京:中国铁道出版社,2010:129.

[3]刘锡鑫.大型铝合金整体结构件的加工变形分析[D].大连:大连交通大学,2012:16.

[4]中华人民共和国铁道部.TB/T 2075—2010电气化铁道接触网零部件技术条件[S].北京:中国铁道出版社,2010.

[5]阮杰,戚广枫,等.接触网腕臂结构分析软件的开发与应用[J].铁道标准设计,2006(12):85-87.

[6]何明磊,胡磊,等.隧道衬砌水压力荷载及内力研究[J].铁道标准设计,2014(2):79.

[7]张成祥.铁路接触网支持架的有限元分析[D].武汉:武汉大学,2004:11-12.

[8]张成祥,吴功平,等.接触网支持悬挂系统的动态特性研究[J].铁道标准设计,2004(4):96.

[9]潘洪海.基于ANSYS的接触线风偏计算[J].电气化铁道,2009(5):34.

Analysis of Distortion of Non-running Cantilever for High-Speed Railway OCS and Its Solution

WU Ya-fei

(China Railway First Survey and Design Institute Group Co., Ltd., Xi’an 710043, China)

Abstract:Aluminum alloy cantilevers are used for overhead catenary system (OCS) on high speed railways of 300 km/h and over, and the distortion of non-running cantilevers occurs in some engineering applications. Thus, it is necessary to analyze the causes and take corresponding measures. This paper, with reference to a high speed railway and key OCS technical parameters, analyzes the causes of cantilever distortion with respect to aluminum alloy’s heat treatment, stress release, allowance and construction process. The distorted cantilever’s strength is checked by modeling the cantilever as a simply supported beam structure. Critical node deformation is calculated by building a geometric model and then giving ANSYS finite element analysis. The results of the two methods employed shows that the distortion of designed cantilever structure can meet the deflection requirements of no more than 1%. In order to enhance the overall strength of aluminum alloy cantilever and avoid excessive cantilever deflection on account of material processing, manufacturing and installation, additional supports shall be installed as per field test.

Key words:High-speed railway; OCS; Non-running cantilever; Distortion; ANSYS; Finite element analysis

中图分类号:U238; U225

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.04.034

文章编号:1004-2954(2015)04-0141-04

作者简介:吴亚飞(1982—),男,工程师,2005年毕业于西南交通大学,工学学士,E-mail:13991255163@163.com。

基金项目:中国铁道建筑总公司科技研究开发计划项目(12-C55)

收稿日期:2014-05-27; 修回日期:2014-07-21