高线减定径小锥箱轴承改进

2015-03-08赵登山卢万有雷坤张文斌

赵登山 卢万有 雷坤 张文斌

(安阳钢铁股份有限公司)

高线减定径小锥箱轴承改进

赵登山卢万有雷坤张文斌

(安阳钢铁股份有限公司)

摘要介绍了高线减定径小锥箱的结构特点,对该设备存在的问题与缺点进行了分析,并提出了相应的改进措施,通过对短圆柱轴承结构的分析,找到了问题的原因,进行了有效的改进,取得了良好的效果。

关键词减定径小锥箱轴承

IMPROVEMENT OF SMALL CONE BEARING BOX OF REDUCING SIZING MILL FOR HIGH SPEED WIRE ROD UNIT

Zhao DengshanLu WanyouLei KunZhang Wenbin

(Anyang Iron and Steel Stock Co,Ltd)

ABSTRACTThe structure characteristics of reducing sizing mill drive housing are introduced. The problems and shortcomings of the device are analyzed, and put forward some corresponding improving measures. Through the analysis of the short cylindrical bearing structure, find the cause of the problem, and effective improvement is carried out, good results are achieved.

KEY WORDSreducing sizing milldrive housingbearing

0引言

安钢高速线材轧机是我公司进行产品结构调整的重点工程,大部分设备立足国内设计制造,如加热炉、粗中轧机,斯太尔摩风冷运输线、集卷站、P/F线等。关键设备由美国摩根公司负责设计制造,如预精轧机、精轧机组、减定径机组、吐丝机等。电气控制系统由西门子设计、供货。工艺、设备和自动化控制代表了当代高速线材轧机世界最先进水平,设计速度150 m/s,最大操作速度120 m/s,最小辊径时保证轧制速度112 m/s,采用高架式布置,最多轧制30道次。选用坯料为:150 mm×150 mm×12000 mm连铸方坯,产品规格为:Φ5.5 mm~Φ20 mm光面盘卷和Φ6 mm~Φ16 mm螺纹盘卷,盘卷重约2 t,设计年产量40 万t,生产钢种为:碳素结构钢、优质碳素结构钢(20#~85#)、低合金钢(HRB335)、弹簧钢(60Si2Mn)、焊条钢(H08A)、冷镦钢(ML10~45)、轴承钢(GCr15)。

全线共有轧机30架,其中粗中轧机14架,呈平立交替布置;预精轧机4架、精轧机8架、减定径机4架为美国摩根公司生产的V型轧机,采用45°顶角形式,代表了当今世界先进轧机水平。

1设备概况

位于无扭精轧机后面的减定径机组,它由四架V形轧机组成,采用椭圆-圆-圆-圆工艺孔型轧制,能够达到精确的产品尺寸公差和最优的表面质量,从而使产品尺寸公差控制在±0.1 mm范围内。该型减定径机组由一台3200 kW交流变频电机通过一个增速箱集中对四架轧机传动,其中相邻两架为一组构成锥箱传动机构。该锥箱传动机构采用极为少见的顶交45 °传动角,有悬臂结构。由于减定径机组位于精轧之后,轧制速度可达112 m/s以上,如此高的线速度要求传动系统中的每个轴承都能够稳定运转,所以减定径机组主传动系统轴承的选型的正确与否就显得相当关键。我厂减定径设备为摩根五代半产品,属于过渡产品,设计承载能力严重不足,还有目前高线生产节奏与以前明显不同,小批量生产呈现常态化,规格品种更换频乃,小规格产品比重加大,造成我厂定径机30#小锥箱事故频发,平均每三个月出现一次设备事故,且锥箱振动值居高不下,原设计112 m/s的速度不能保证,只有降速轧制;每次事故处理时间长达55 h,有时达65 h,严重影响生产节奏,制约1高线机组的成品产量。因此,必须对减定径30#小锥箱轴承进行改进,以解决目前存在的问题。

经过观察对比,笔者发现减定径机组小锥箱改造之前出现的若干次设备事故近乎相同,都是小锥箱传动机构悬臂端起支撑作用的短圆柱轴承损坏造成。轴承失效形式明显,每次不尽相同,主要损毁情况有:轴承外圈剥落,内圈滚道有较深压痕,保持架断裂,滚子表面磨损等。造成轴承失效的原因经分析后主要有以下几种:

(1)轴承承载能力不足。该处轴承型号为162250HI,为美国摩根设计专供的进口轴承,采用形式为内圈双挡边,外圈无挡边,内圈引导保持架,由几次失实效情况来看,很明显,主要是承载能力不够引起的问题。

(2)轴承结构不利于润滑。从润滑角度分析:该轴承属于保持架内引导喷油润滑。内引导间隙太小不利于油液射入内圈滚道,尤其在13000 rpm~15000 rpm的高转速产生的离心力的情况下,导致内圈滚道粘附不着油液,形不成稳定油膜。因此,在轴承高速旋转发热因素出现时会使润滑情况更加恶化,加剧内圈受损。

所以,为了为保证生产顺利进行,控制和减少设备事故发生,减轻维护人员维修和维护工作量,必须针对以上两种情况对原轴承结构做出相应改进。

2改进方案

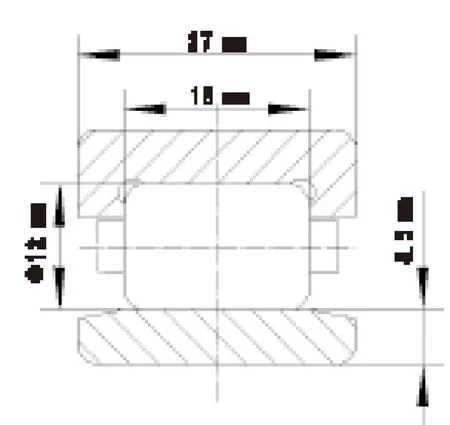

现有的HI轴承外形尺寸为55 mm×100 mm×27 mm,滚子尺寸Φ12 mm×18 mm,内滚道直径Φ66 mm,内圈壁厚5.5 mm(如图1所示),额度动负荷Cr=99 KN。根据以上轴承失效原因的分析,可以从两方面考虑对现用HI轴承进行优化改进:一方面增大内圈强度,另一方面增加轴承额度动负荷。HI轴承具体改进方案如下:

2.2.1方案一

内圈加厚,外圈减薄,如图2(a)所示。具体做法为:

(1)增加内圈壁厚,取内滚道直径di=Φ67 mm,即内圈厚度为6 mm,外圈厚度4.5 mm。

(2)轴承额定动负荷:Cr=bmfc(iLweCOSα)7/9Z3/4Dwe29/27=99.5 KN。

(3)轴承其他结构不变,尺寸随之改变。

2.2.2方案二

内套增加单挡边,如图2(b)所示。内圈增加单挡边,内圈挡边厚度比外挡边厚度薄0.5 mm~1 mm,保证滚子与挡边有0.5 mm~1 mm间隙,不起引导滚子和承受轴向力作用。内圈增加单挡边,一方面提高轴承内圈刚性和强度,同时便于轴承内圈的拆卸。

2.2.3方案三

内套增加单挡边,同时单边加宽,考虑到实际的空间限制,最大值取3 mm,如图2(c)所示。内圈增加单挡边,内圈增加单挡边,一方面提高轴承内圈刚性和强度,同时便于轴承内圈的拆卸;增加内圈宽度,也能提高轴承的刚性和强度,同时增加斜坡长度,便于轴承的安装。

2.2.4方案四

轴承宽度增加3 mm,滚子长度增加2 mm,内圈增加单挡边,如图2(d)所示。具体做法为:

(1)轴承宽度在27 mm的基础上增加3 mm,即C=30 mm。

(2)滚子长度增加2 mm,可以有效增加承载能力,即Lw=20 mm;为保证轴承径向安装尺寸不变,滚子直径、个数保持不变。

(3)轴承额定动负荷:Cr=bmfc(iLweCOSα)7/9Z3/4Dwe29/27=109 KN,比原HI轴承额定动负荷增加10%。

(4)内圈采用单挡边结构,同时适当增加另一端斜坡长度,便于轴承对正安装。内圈挡边仅起增加内圈强度作用,不起引导滚子和承载作用。

图1 现用结构

(a) 方案一(b) 方案二(c) 方案三(d) 方案四

图2HI轴承具体改进方案

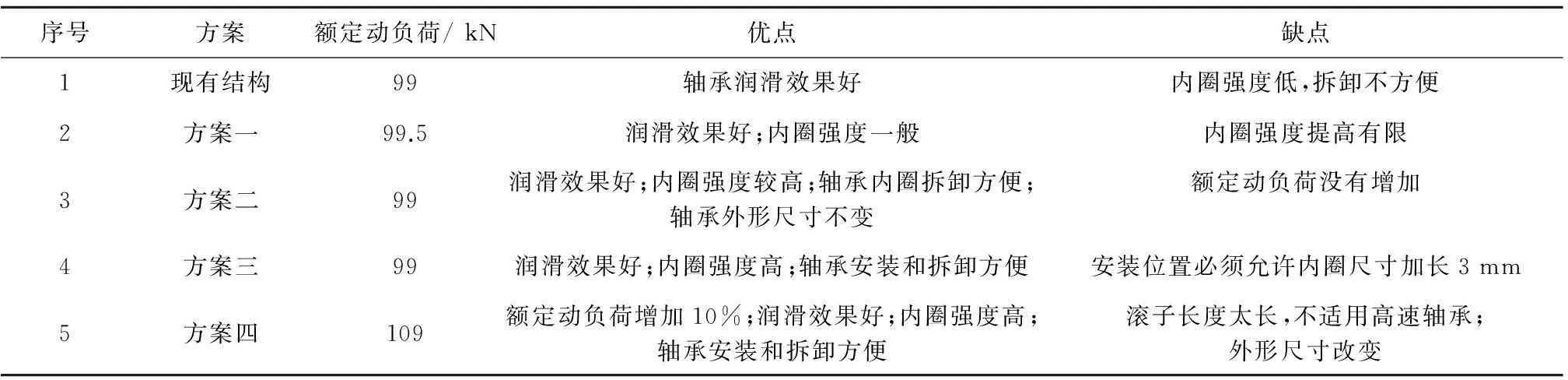

3现有轴承结构与改进方案的对比

现有轴承结构与改进方案的优缺点比较见表1。

表1 轴承结构对比

由表1可以看出,方案四额定动负荷最高,约为现有结构的1.1倍,根据额定寿命公式,其额定寿命是现有结构的1.33倍。但是,方案四存在一个问题,滚子太长,根据圆柱滚子轴承设计方法,滚子直径Φ12 mm,长度20 mm,已超过重型滚子轴承标准。HI轴承转速达到11000 rpm,重型轴承不适用高速工况,另外滚子太长容易打横,也会造成轴承早期失效。

从轴承使用情况来看, HI轴承由于轴承润滑效果不好,失效主要形式是滚子磨损变形、内外滚道有疲劳剥落;而我厂使用的HI轴承还曾经出现过内圈裂纹,主要原因是内圈强度不足。针对这种情况,增加内圈强度后的HI轴承的额度动载荷能适应工况要求。

针对HI轴承的失效原因,从改善润滑来说,方案一、二、三都采用保持架外引导结构,都能有效改善轴承润滑条件。从提高内圈强度和刚度来说,方案一内圈厚度增加0.5 mm,内圈强度和刚性提高有限,方案二和方案三内圈增加单挡边,能大大提高内圈强度和刚性,同时也便于安装和拆卸。方案二和三的区别是方案三内圈加宽3 mm,同时一侧斜坡加长,便于轴承安装,但由于轴承外形尺寸改变,主机的一些零部件也要随之改变。

通过以上4个方案对比,我们更侧重于采用方案三:(1)采用外引导结构,轴承润滑条件好,解决了摩根HI轴承润滑不良的问题;(2)根据经验,内圈增加单挡边,能有效提高内圈强度和刚性,解决了HI轴承内圈强度刚性不足的问题;(3)内圈增加挡边后,拆卸更加方便;(4)内圈加宽3 mm,并使内圈外廓一侧斜坡加长,便于轴承对正安装。另外,通过对滚子的下垂量的控制,来解决轴承安装时的不方便问题。

4改进效果

此次轴承改进经过一系列的设计、选型、安装调试后一次试车成功,并于2014年2月正式投入使用,设备正常运转至2014年7月小锥箱到寿命周期下线,正常使用了5个半月时间,期间未出现任何设备故障,且设备振动值明显减小。因此,长期困绕高线减定径机组30#小锥箱产生的设备故障率高的问题已得到彻底解决,为完成高线厂今后的奋斗目标打下了坚实的设备基础。

5效益分析

高线机组日均产量1667 t,小时产钢量70 t,改造前每次事故影响时间55 h~65 h;高线吨钢利润按100 元计算,每年按2次事故,每次影响时间按60 h,年增效为84万元。

改造前,轴承每年更换4套,进口单价为6 万元。改造后,轴承设计寿命为半年,价格为1.2 万元.每年直接节约资金约21.6 万元.

6结语

此次减定径机组30#小锥箱轴承改进方案及设计手法为国内同类型高速线材厂中首次采用,明显的使用效果得到了同行的认可,于是杭钢高线、石横特钢高线等国内同类型机组都在竞相效仿我厂进行改造。取得了一定的社会效益。

7参考文献

[1]成大先.机械设计手册 [M]. 北京:化学工业出版社, 2008:457-486.

炼钢分会,2012:210-214.

收稿日期:联系人:赵登山,工程师,河南,安阳(455000),安阳钢铁集团有限公司第一炼轧厂;2015—6—15