复吹转炉高碳洁净钢脱磷工艺研究与应用

2015-03-08宋万平贾旭岗

宋万平 贾旭岗

(安阳钢铁股份有限公司)

复吹转炉高碳洁净钢脱磷工艺研究与应用

宋万平贾旭岗

(安阳钢铁股份有限公司)

摘要介绍了安钢开发的复吹转炉高碳洁净钢脱磷工艺及其应用效果。100 t复吹转炉前期控制脱磷渣碱度为2.0~2.3,冶炼时间为4 min ~6 min,半钢温度控制在1380 ℃~1410 ℃,供氧强度为2.6 m3/(t·min)~2.8 m3/(t·min),底吹强度为0.05 m3/(t·min)~0.10 m3/(t·min),平均脱磷率达到68.53%。同原工艺相比,冶炼终点平均碳含量由0.47%提高为0.62%,磷含量由0.015%降低至0.012%,点吹次数降低1.2次/炉。

关键词复吹转炉脱磷工艺造渣脱磷率

RESEARCH AND APPLICATION ON DEPHOSPHORIZATION PRETREATMENTPROCESS IN COMBINED-BLOWING CONVERTER

Song WanpingJia Xugang

(Anyang Iron and Steel Stock Co.,Ltd)

ABSTRACTThe development of dephosphorization pretreatment process in combined-blowing converter and its application effect in Anyang steel are introduced.The average dephosphorization rate is up to 68.53% in the case of slag basicity controlled within 2.0~2.3, blowing time is 4 min ~6 min, semi-steel temperature is controlled within 1380 ℃~1410 ℃,blowing oxygen intensity is 2.6 m3/(t·min)~2.8 m3/(t·min),and bottom blowing gas intensity is 0.05 m3/(t·min)~0.10 m3/(t·min).Compared with the old process, the average carbon content increases from 0.47% to 0.62%, phosphorus content reduces from 0.015% to 0.012%, and the number of reblowing reduces 1.2 times/heat.

KEY WORDScombined-blowing converterdephosphorization processslaggingdephosphorization rate

0前言

高碳洁净钢通常用来制作钢绞线、胎圈钢丝、帘线等金属制品,加工过程中通常需要进行拉丝、热处理、合股处理,对钢质纯净度要求高。安阳钢铁股份有限公司(以下简称安钢)在100 t复吹转炉开发了SWRH82B、C72DA等高碳洁净钢。但是随着铁水磷升高后,为了脱磷,点吹次数明显升高,脱磷率和终点碳合格率降低,钢液氧含量升高。同时加入大量增碳剂增碳而引起钢液氮含量升高[1]。为此,开发了复吹转炉高碳洁净钢脱磷工艺。笔者主要介绍脱磷预处理工艺参数及2014年以来在SWRH82B钢生产上的应用效果。

1工业试验

1.1工艺路线

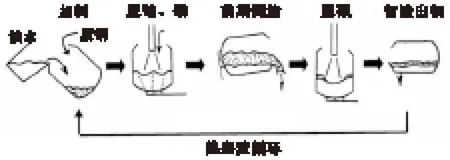

安钢100 t复吹转炉生产高碳洁净钢脱磷工艺流程如图1所示。冶炼时采用优化的脱磷工艺参数进行脱硅、脱磷处理,然后将高磷炉渣尽量倒掉,再对炉内留下的半钢进行少渣冶炼操作。

1.2试验原料条件

图1 工艺流程示意图

安钢2014年1~5月份铁水成分见表1。

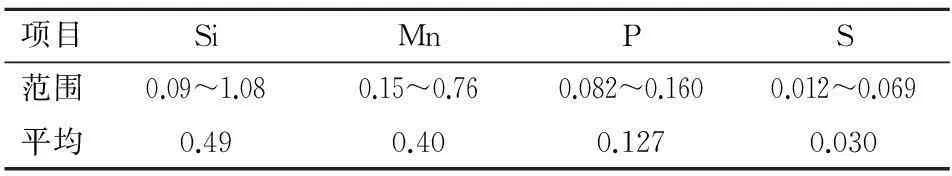

表1 铁水的化学成分(WB) / %

由表1可知,铁水w(P)偏高,平均为0.127%。造渣材料采用活性石灰、轻烧白云石、萤石等。

1.3试验终点控制

试验钢种为SWRH82B。装入制度:铁水108 t,废钢10 t。终点控制:终点w(C)0.40%~0.70%,终点W(P)≤0.015%。终点倒渣取样结束后(耗氧量累计4000 m3~4200 m3),按碳、磷成分调整终点操作。

2复吹转炉前期脱磷工艺理论分析

2.1工艺原理

该工艺的基本原理为:利用低温有利于脱磷反应的热力学基本原理,在转炉吹炼终点,由于温度较高,钢水中磷含量较低,炉渣已经不具备脱磷能力,将转炉部分终渣留在炉内;在下一炉吹炼前期,由于温度较低,铁水中磷含量较高,炉渣重新具备脱磷能力;随着吹炼进行,在温度升高至对脱磷不利前倒出部分炉渣,之后再造渣进行脱碳阶段的吹炼。

2.2转炉脱磷反应机理

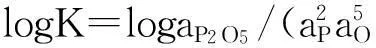

转炉脱磷反应的化学反应方程式为:

2[P]+5[O]=P2O5

△Gθ=-832384+632.65T

(1)

(2)

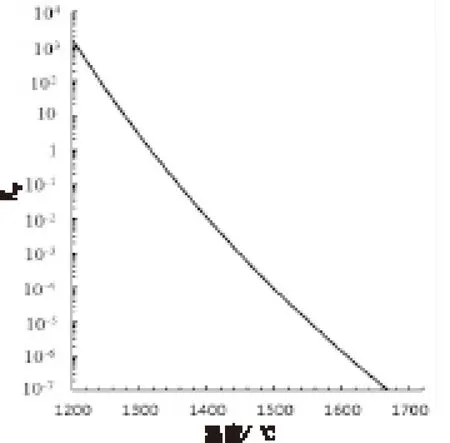

磷的平衡常数与温度的关系如图2所示,终渣在高温下已基本不具备脱磷能力。如果将部分终渣留到炉内,加入铁水后进行下炉吹炼,吹炼前期由于温度低,所留炉渣重新具备脱磷能力。在温度升至对脱磷不利前尽量将炉渣倒出,加入渣料进行第二阶段吹炼进一步脱磷。

图2 磷的平衡常数与温度的关系

3前期脱磷工艺参数确定

复吹转炉吹炼前期是脱磷的最佳时期,在传统冶炼工艺基础上,调整优化脱磷工艺参数,尽可能多地将铁水中磷脱除,避免高温回磷,提高转炉脱磷效率,同时还可以减少部分渣料。

3.1脱磷渣碱度对脱磷的影响

脱磷渣碱度对脱磷效果的影响如图3所示。当脱磷渣碱度在2.0~2.5,随着碱度的增加,脱磷率逐渐升高。转炉脱磷渣中的主要碱性氧化物有CaO、MgO、MnO和FeO,其中CaO的脱磷能力最强。随着脱磷渣碱度的提高,石灰的活度也逐渐增加,渣中CaO将与P2O5结合成稳定的磷酸钙,从而有利于进一步深脱磷。因此,提高炉渣碱度可以有效地提高脱磷效果[2]。但碱度不易过高,否则渣中会有大量CaO、MgO微粒悬浮在液态渣中,降低了炉渣的流动性,使炉渣变粘,不易脱磷。综合考虑脱磷终点对半钢磷含量的要求,应该保持炉渣碱度在2.0~2.3。

图3 脱磷渣碱度对脱磷率的影响

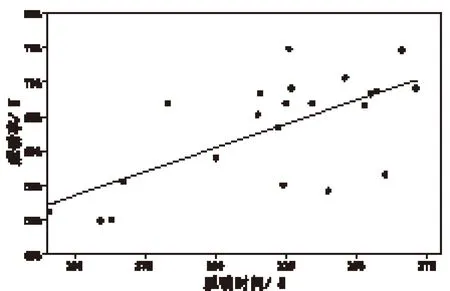

3.2前期脱磷时间对脱磷率的影响

前期脱磷时间对脱磷率的影响如图4所示。前期脱磷时间在4 min~6 min,随着脱磷时间延长,脱磷率逐渐升高。通过对冶炼过程的深入了解,前期倒渣时间不能过早,否则把刚刚造好的炉渣倒掉了,这些炉渣并没有发挥其去磷的功效。南钢复吹120 t转炉前期脱磷时间控制在5.4 min~7.1 min(平均为6.3 min),实现了转炉冶炼前期一次倒渣脱磷率达53.2%~69.7%(平均62.2%)[3]。综合分析各种影响因素,根据钢水中磷的氧化机理,其合理的倒渣时间应控制在全程吹炼时间的35%~44%范围内。对于100 t复吹转炉冶炼来讲,冶炼高碳钢洁净钢时全程供氧时间为14 min,所以前期脱磷时间控制在开吹后4 min~6 min为宜。

图4 前期脱磷时间对脱磷率的影响

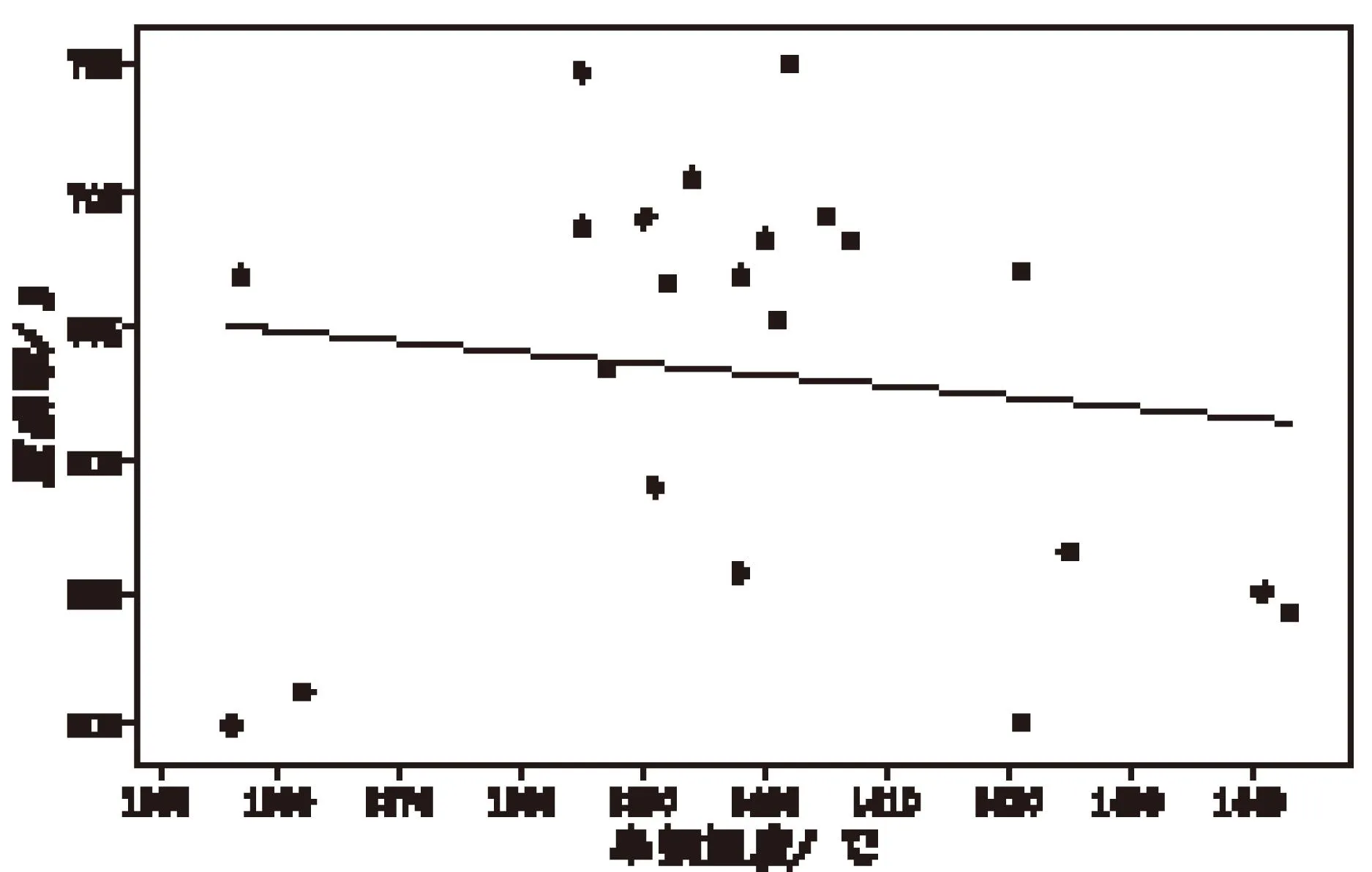

3.3半钢温度对脱磷率的影响

半钢温度对脱磷率的影响如图5所示。半钢温度在1350 ℃~1450 ℃,随着温度的升高,脱磷率逐渐降低,但总体变化较小。由于铁水中氧和硅的亲和力比磷强,在转炉吹炼初期较低温度下,向熔池吹氧和加入造渣剂脱磷时,硅、锰比磷优先氧化,当硅氧化至痕量时,磷才开始大量氧化。随着脱磷反应的进行和熔池升温,碳和磷也会出现选择性氧化转变,即在低于某一温度时铁液中的磷优先氧化,反之碳优先氧化,磷的氧化受到抑制。因此以转炉吹炼前期熔池内碳磷选择性氧化温度作为一次倒渣操作的控制温度。钢铁冶炼原理中理论计算表明碳、磷选择性氧化温度为1332 ℃[4]。李建新等[5]通过对双渣法脱磷的理论计算分析,碳磷选择性氧化温度为1320 ℃。刘跃等[6]将一次倒炉排渣的钢水(或半钢)温度控制在1380 ℃~1410 ℃,也得到了较高的脱磷率。另外,炉内半钢温度还要保证半钢流动性和满足渣料快速熔化的要求。半钢温度较低难以获得碱度高、流动性好的均匀炉渣,温度升高能够降低炉渣黏度,加速石灰的熔解,从而有利于改善磷从金属相向脱磷渣转移的动力学条件。依据100 t复吹转炉铁水温度、钢铁料结构和炉渣流动性等实际情况,将半钢温度控制在1380 ℃~1410 ℃。

3.4脱磷期供氧强度对脱磷率的影响

转炉采用常规供氧强度时,冶炼前期吹炼至5 min熔池温度可达1400 ℃以上[7],超过碳、磷选择氧化温度,影响前期脱磷效果。一方面为了配合冶炼前期控制升温速度和和促进快速化渣的脱磷工艺要求,采取适当降低供氧强度。另一方面降低供氧强度,减少前期脱碳率,控制炉渣适当泡沫化,既有利于前期快速倒渣又减少碳氧化渣中w(FeO)量,提高前期渣脱磷效果。根据100 t转炉铁水成分含量 及冶炼钢种对碳、磷含量和温度的要求,选择其前期供氧强度为2.6 m3/(t·min)~2.8 m3/(t·min)。

图5 半钢温度对脱磷率的影响

3.5底吹强度对脱磷率的影响

安钢100 t复吹转炉为底吹惰性气体类型。冶炼时,为了延长前期吹炼时间,提高脱磷效率,适当降低了前期供氧强度。冶炼前期顶吹供氧强度的降低,影响熔池搅拌效果,为此应提高底吹供气强度加强熔池搅拌,所以将转炉脱磷期底吹供气强度提高到0.05 m3/(t·min)~0.10 m3/(t·min)。

上述高碳洁净钢脱磷工艺参数的选择,还应该考虑它们之间相互配合以及制约的关系。

4应用效果

按照上述的优化工艺,进行了工业试验,取得了较明显的效果。脱磷渣碱度、前期脱磷时间、半钢温度、脱磷期供氧强度、底吹强度得到稳定控制,实现了保碳脱磷。从2014年开始至今,安钢100 t复吹转炉采用该工艺冶炼高碳低磷钢种比例已达70%以上。采集2015年冶炼SWRH82B钢的150炉生产数据进行效果分析,其结果如表2所示。

表2 100 t复吹转炉脱磷工艺应用效果

从表2可以看出,半钢平均碳质量分数为3.19%,平均磷质量分数为0.032%,前期平均脱磷率为68.53%。在终点碳质量分数为0.57%的情况下,终点磷质量分数为0.012%。

5结论

1) 安钢100 t复吹转炉前期脱磷工艺参数为:脱磷渣炉渣碱度为2.0~2.3;前期脱磷时间为4 min~6 min;半钢温度为1380 ℃~1410 ℃;脱磷期供氧强度为2.6 m3/(t·min)~2.8 m3/(t·min);底吹强度为0.05 m3/(t·min)~0.10 m3/(t·min)。

2) 工艺优化后,前期半钢磷质量分数平均为0.038%,脱磷率可以达68.53%。同原来的冶炼工艺相比较,终点碳质量分数由0.47%提高为0.62%,磷质量分数为0.015%降低为0.012%,点吹次数降低1.2次/炉。

6参考文献

[1]石磊,李小明,洪军,等.高碳硬线钢中氮的产生原因及对策[C].本溪:中国金属学会

[2 ]闫占辉,邢相栋,张建良,等.复吹转炉脱磷预处理工业试验[J].炼钢,2014,30(2):30-34.

[3] 武贺,李晶,周朝刚,等.120 t顶底复吹转炉双渣脱磷一次倒渣的工艺实践[J].特殊钢,2013,34(6):30-32.

[4]黄希祜.钢铁冶金原理[M].北京:北京工业出版社,2000:377-378.

[5] 李建新,郝旭东,仇圣桃,等.复吹转炉多功能法脱磷工艺[J].北京科技大学学报,2009,31(8):970.

[6] 刘跃,刘浏,佟溥翘,等.优质高碳钢拉碳前期脱磷过程控制[J].炼钢,2006,22(2):27-29.

[7] 杨文远,崔健,蒋晓放,等.大型转炉吹炼过程中熔池温度状况的研究[C].北京:中国金属学会,2003:254-257.

收稿日期:联系人:宋万平,高级工程师,河南.安阳(455004),安阳钢铁股份有限公司第一炼轧厂;2015—7—10