达索3D体验平台桥墩建模分析一体化探索应用

2015-03-08齐成龙

齐成龙

(铁道第三勘察设计院集团有限公司桥梁处,天津 300142)

达索3D体验平台桥墩建模分析一体化探索应用

齐成龙

(铁道第三勘察设计院集团有限公司桥梁处,天津 300142)

达索3D体验平台融合了计算分析模块SIMULIA,与其原有的三维建模模块CATIA结合,改变了传统的设计建模和计算分析各自独立完成的状态;为了验证其一体化流程,以一座实际工程中的桥墩为研究对象,在达索3D体验平台下对该桥墩从建模到分析计算的一体化进行初步探索。结果表明:这一尝试初步实现了从结构设计建模到分析计算的无缝衔接,同时,对修改后模型的重新计算提高了效率,适合于真实设计的流程。

达索3D体验平台;SIMULIA;桥墩

三维计算仿真分析软件在业内早已成熟,有限元计算分析的基本流程是:前处理-计算分析-后处理。前处理是建立单元、加荷载、加约束的过程,传统CAE软件的单元建立是分析人员根据二维或三维几何模型所描述的空间位置关系实现的,同时材料特性与荷载值也是由分析人员在有限元建模过程中施加。

BIM是目前土木工程行业三维应用最为流行的软件[1],大多数BIM软件都致力于三维几何模型的建立及其他建筑信息的体现。目前,大多数软件很难实现基于BIM模型的计算分析。达索3D体验平台面向客户需求,利用自身特点,通过CATIA和SIMULIA两个模块的转换,实现设计建模和仿真分析的无缝衔接。SIMULIA主要是将有限元分析软件ABAQUS的功能引入达索平台而形成,使得计算分析人员能够通过SIMULIA访问设计人员通过CATIA建立的模型数据。而设计人员建立的CATIA模型数据包含了结构的几何信息、材料属性,分析人员直接利用这些信息可以简化前处理过程,同时CATIA几何模型的变化能在计算模型中体现,省去了传统软件环境下,变更设计造成的大量前处理工作。本文以某桥墩为研究对象,在达索3D体验平台的应用环境下,探索了从设计建模到计算分析的一体化流程。

1 设计建模

与汽车和机械制造行业不同,桥梁结构有其自身的特点,桥梁结构的大部分组成为结构构件而不是标准构件[2]。结构单元的形式和尺寸变化很大,不适合做成零件进行装配,但是这些结构的变化又存在一定的规则,可以做成模板而重用。

所谓模板即对于一类有类似性的构件或特征结合参数进行归集化建模而形成的模型,由于此模型可以依据不同的外部参考条件和自身参数的变化而形成一系列的模型(此过程为知识模板的实例化),故称为知识或智能模板[1]。

传统机械设计当中,零件相对位置关系的确定是通过装配操作实现的[3]。基于“骨架-模板”方法的桥梁三维建模将某些控制性关键节点作为结构构件建模的基准,这些控制性元素就被称为骨架,由骨架驱动的建模方法省去了传统机械设计中的装配操作,实现结构单元的定位。同时,由表格数据控制模板的开放参数,实现模板的个性化实例。

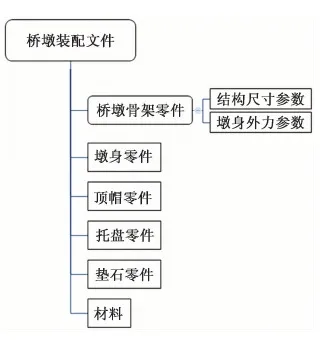

桥墩建模即是按照上述“骨架-模板”方法在达索3D体验平台的CATIA模块实现的,具体过程不再赘述,对于实例化以后的一个桥墩模型,树形结构如图1所示。

图1 桥墩几何模型的树形结构图

墩身、顶帽、托盘、垫石,作为构成三维几何模型的4个部分,每一部分作为单独的零件置于总装配文件下,桥墩骨架零件内含结构尺寸和墩身外力的参数,其中,结构尺寸参数控制墩身、顶帽、托盘、垫石这4个部分的几何形状,墩身外力参数描述荷载大小。总装配文件下的材料节点存储了结构的力学特征参数,包括密度、弹模、泊松比、热膨胀系数等。

2 仿真分析

本节描述了常规分析和变更分析两个过程:在达索3D体验平台下,基于之前在CATIA模块已经完成的桥墩几何模型,切换到SIMULIA模块进行相应的计算分析,此为常规分析过程;修改几何模型,并对修改后的模型再次执行分析计算,此为变更分析过程。

2.1 单元划分

单元划分包括实体单元划分和壳单元划分两项内容,实体单元划分即对墩身、顶帽、托盘、垫石四种实体三维几何模型划分单元。壳单元划分是从一个已经存在的三维实体单元表面抽取壳单元,在SIMULIA当中,约束及面荷载的施加是以几何面元素作为载体,但是所选择的几何面元素必须覆盖有壳单元。

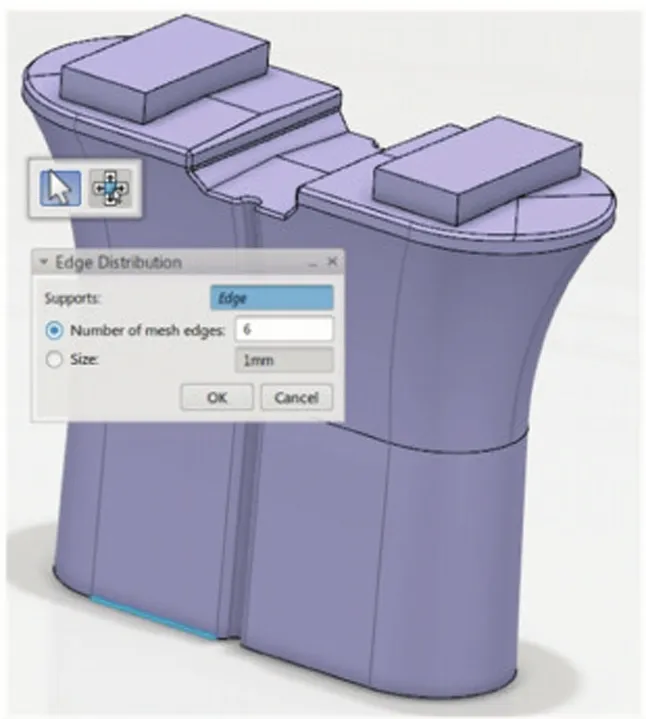

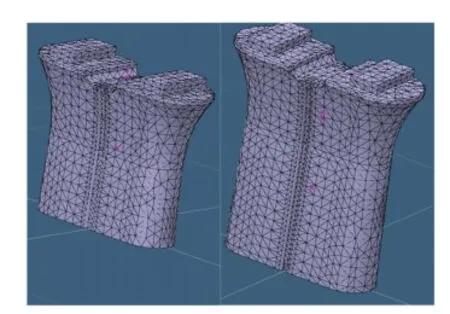

三维几何模型在划分网格时采用线性实体四面体单元。为了划分顺利与分析准确,对局部划分单元段数或单元尺寸进行指定(见图2)。

实体单元划分时,每次仅能对一个零件下的几何模型执行操作,该桥墩由四个存储三维几何模型的零件组成,执行四次单元划分操作后,得到有限元模型如图3所示。但是这个桥墩有限元模型由四个互不相关的独立部分组成,需要通过约束使这些独立部分共同工作。

图2 局部单元划分段数指定

图3 划分整体结果

为了便于施加约束与荷载,在前述四个三维几何模型的顶面、底面生成壳单元,通过SIMULIA的Coating 2D Mesh功能实现。

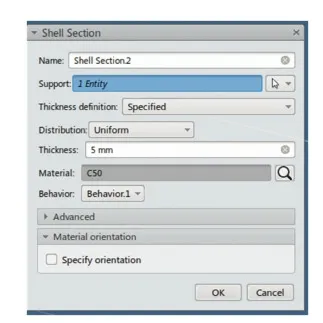

划分网格以后,需要对这些网格指定材料特性,实体单元和壳单元材料特性指定分别如图4和图5所示。

图4 实体单元材料特性指定

图5 壳单元材料特性指定

图1所示的模型结构树当中,总装配节点下包含材料特性子节点,图4、图5所示的材料特性指定界面直接引用了这些在CATIA模块下建立的子节点。

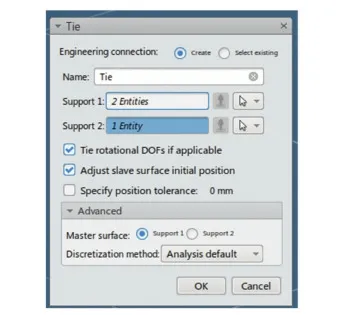

壳单元建立以后,执行tie约束实现对四个独立三维有限元模型的约束,执行tie约束选择的支持面为被壳单元所覆盖的几何面(见图6)。

执行三次tie约束,支持面分别为墩身顶面+顶帽底面、顶帽顶面+托盘底面、托盘顶面+垫石底面。通过这个约束,使桥墩有限元模型分散的四个部分整合为一体。

2.2 分析设置

本节所述操作在SIMULIA的结构分析模块进行。

定义分析过程以前,需要对网格指定单元类型,如图7所示。

图6 有限元模型之间的约束

图7 单元类型指定

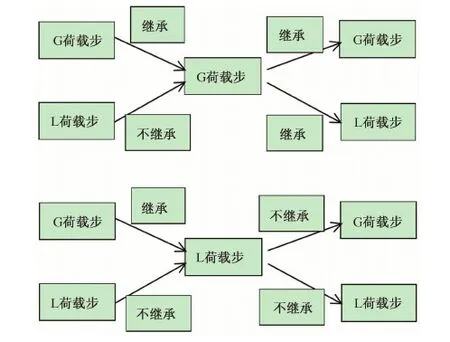

本次仅对该桥墩执行结构静力分析,SIMULIA提供两种静力分析荷载步类型:general analysis steps(简称G荷载步)和linear perturbation steps(简称L荷载步)。

如图8所示,每一个G荷载步的计算是基于前一个G荷载步的,它的计算结果也会被下一个G荷载步继承;每一个L荷载步的计算是基于前一个G荷载步的,它的计算结果不会被其他荷载步继承。因此,使用G荷载步模拟连续性的工况,使用L荷载步模拟独立的工况,比如用于观察某一种荷载作用对结构的影响。

根据两种类型荷载步的特点,建立8个荷载步(见表1)。

图8 两种荷载步的继承关系

荷载步编号荷载步类型加荷载加约束1G墩底固定2L墩顶竖向荷载3L墩顶横向荷载4L墩顶纵向荷载5L墩身降温荷载6L墩身升温荷载7G墩身自重8G墩顶三向荷载及降温

通过第2~7荷载步可以观察每种荷载单独作用时的桥墩受力状况,第7~8荷载步可以观察桥墩从浇筑到运营各阶段的受力累计状况。

在荷载定义过程中,引用了几何模型中的参数。如图9所示,被引用的几何模型参数,包括荷载值和作用面积,作为外部参数出现在模型分析的子节点上。

2.3 后处理

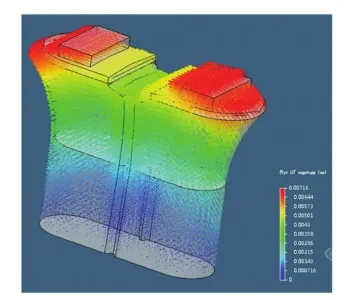

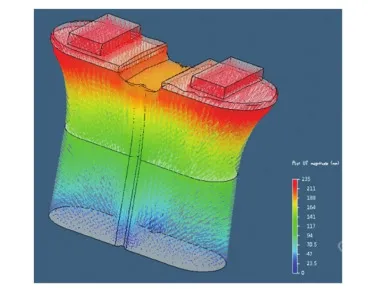

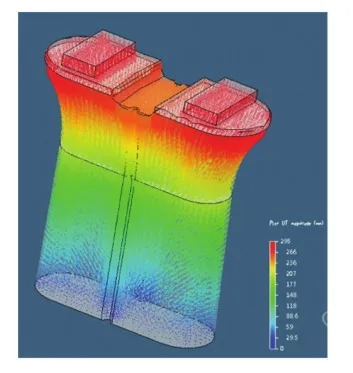

执行上一节定义的分析过程,切换到SIMULIA的结果查看模块,第3、8荷载步的位移结果分别如图10、图11所示。

图9 荷载步引用的外部参数

图10 第3荷载步时的位移矢量

图10、图11分别显示了在墩顶横向荷载作用时以及在运营荷载作用时的墩身位移矢量。

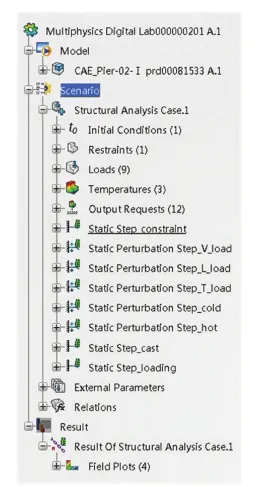

整体计算分析过程与建模过程一起全部体现在左侧的树结构中,真正做到了从建模到分析的一体化流程(见图12)。

图11 第8荷载步时的位移矢量

图12 仿真分析的树结构

2.4 模型修改计算

在现实设计中,模型更改是很普遍的现象。对于传统设计过程,几何模型更改后的有限元计算基本上是通过在CAE软件上补充修改有限元模型实现的,例如更改单元布置及约束条件等。融合了有限元计算功能的达索3D体验平台可以实现几何模型更改与有限元计算模型更新的无缝衔接。

为了模拟这一过程,在CATIA模块对桥墩的墩身高度参数由原来的6 m修改为8 m,切换到SIMULIA模块,不需多余操作,更新后即可得到新的有限元模型,修改前后的有限元模型如图13所示。

重新执行计算,得到墩身高度8 m时运营荷载作用下的墩身位移矢量图(见图14)。

图13 墩身高度修改前后的有限元模型对比

图14 第8荷载步时的位移矢量图(墩高为8 m)

模型尺寸修改完成后,只需重新执行分析计算,结果自然更新,不需要再重复划分网格、加约束和荷载以及指定分析类型等,大大提高了效率。

3 结论

通过在达索3D体验平台上对桥墩结构的分析,初步实现了从结构设计建模到分析计算的无缝衔接,同时,对修改后模型的重新计算分析提高了效率,适合于真实设计的流程。达索3D体验平台在设计建模和仿真分析一体化方面的优势主要表现为:

(1)在CATIA模块,给几何模型的总装配文件添加材料属性节点,该节点包含了材料的力学特性,切换到SIMULIA模块后,在给网格赋予材料属性时,可以直接引用此节点。省去了传统CAE环境下在有限元分析过程中输入材料力学特性的麻烦。

(2)在桥墩骨架零件当中包含有外力参数和结构尺寸参数(见图1),这些参数在CATIA模块下被发布以后,可以被SIMULIA模块下的荷载定义过程所引用。

(3)墩身高度作为桥墩骨架零件当中的一个参数,修改后,设计模型与计算模型同步更新,重新执行分析即可得到新的计算结果。

本文借助某桥墩结构的静力计算分析,对达索3D体验平台从结构设计建模到分析计算的一体化过程进行了探索。但实际计算分析要比本文中复杂得多,有时模型并不一定可以完全直接一步到位,需要进行一定程度修改才能成为可以分析的计算模型。

[1]张磊.达索V6平台桥梁建模分析一体化探索应用[J].计算机辅助工程,2013,10(S2):372-375.

[2]黄俊炫,张磊,叶艺.基于CATIA的大型桥梁三维建模方法[J].土木建筑工程信息技术,2012(4):35-37.

[3]叶鹏,杨波,熊欣,等.基于CAA的汽车制动器三维零件库开发[J].汽车工程师,2011(7):48-51.

[4]龙辉元.BIM技术应用于结构设计的探讨与案例[J].土木建筑工程信息技术,2010,2(4):89-93.

[5]张译.仿真生命周期管理在现实仿真工作中的意义[J].计算机辅助工程,2013,10(S2):400-403.

[6]邵光华,高爱丽,谭晓慧,等.BIM 技术在某建筑实例排水管道设计中的应用[J].青岛理工大学学报,2015.36(1):90-96.

Integrative pier modeling and analysis on DS 3D experience platform

QI Cheng-long

(BridgeDesignDepartment,ThirdRailwaySurveyandDesignInstituteGroupCorporation,Tianjin300142,China)

Combining its original CATIA module, DS 3D experience platform has changed the traditional process that design and calculation are carried out independently by integrating the new calculation and analysis module SIMULIA. To verify the integration process, preliminary exploration on the integration of a pier modeling and calculation is executed here on DS 3D experience platform. As a result, this exploration has primarily realized the seamless transition from design to calculation. Efficiency enhancement by the recalculation of modified model is adaptive to the real design process.

DS 3D experience platform; SIMULIA; pier

2015-06-17

齐成龙(1986-),男,吉林公主岭人,硕士,工程师。

1674-7046(2015)06-0031-06

10.14140/j.cnki.hncjxb.2015.06.007

U442.5

A