超声法测量圆柱滚子轴承润滑油膜厚度

2015-03-07许聪李猛景敏卿刘恒

许聪,李猛,景敏卿,刘恒

(西安交通大学机械工程学院, 710049, 西安)

超声法测量圆柱滚子轴承润滑油膜厚度

许聪,李猛,景敏卿,刘恒

(西安交通大学机械工程学院, 710049, 西安)

针对实际工况下圆柱滚子轴承接触区润滑油膜薄而窄难以测量的问题,利用基于等效弹簧模型的超声测量原理进行研究,设计并搭建了专用圆柱滚子弹流润滑油膜厚度测量实验台,对超声测量圆柱滚子轴承润滑油膜厚度进行实验研究。通过该实验台来模拟圆柱滚子在实际工况下的运行状态,高频测量探头安装在5自由度微动平台上以便调整合适的测量位置;在轴承保持架上贴一个反光片作为每个工况下开始测量的触发信号,保证每次测量同一个滚子;使用温度传感器实时测量实验轴承温度,考虑温度对润滑油的影响。实验所能测量的最大转速取决于重复频率,重复频率不足会导致较大的测量误差;超声探头聚焦直径区域内的平均效应导致无法测量比聚焦区域更小的油膜分布信息。在最高转速600 r/min、最大载荷16 kN的范围内成功测量到了圆柱滚子轴承在实际工况下0.2~1.2 μm的膜厚。实验结果表明:最小膜厚会随转速的升高而增大,随载荷的增大而减小,与理论计算结果拟合程度较高,证明了该方法在实际工况下测量圆柱滚子轴承油膜厚度的有效性和准确性。

超声法;圆柱滚子轴承;弹流润滑;油膜厚度

圆柱滚子轴承由于其具有径向承载能力大、摩擦系数小、适合高速的优点,在现代工业中有着广泛的应用。圆柱滚子轴承弹流润滑状况是决定其使用寿命和可靠性的关键因素之一,通过测量润滑油膜厚度可以直接定量检测圆柱滚子轴承的性能。目前测量润滑油膜厚度的方法有很多,传统的方法有电阻法[1],电容法[2],光干涉法[3]等,但是这些方法都具有一定的局限性。在无损检测中,超声的直线传播性和穿透力使得超声波技术成为测量膜厚的重要手段,国内外学者对此做了大量研究。纵向超声波的反射系数被证明对润滑油膜厚度高度敏感[4],并且文献[5-7]成功地将这种方法应用在了球轴承上面。Reddyoff等提出利用超声脉冲波反射后相位变化来测量油膜的厚度,并进行了研究[8]。国内,焦敬品等研究了垂直入射超声波测量机械结构流体层厚度的方法[9]。

相对于球轴承的点接触而言,圆柱滚子轴承为线接触,其受载润滑区域更加狭长,造成同样载荷下的接触宽度远小于球轴承。同时,其最小润滑油膜厚度很薄,测量起来非常困难。本文基于超声反射法,搭建了专用圆柱滚子轴承膜厚测量实验台及超声测量系统,通过系统实验对比分析研究了该方法在实际工况中应用的可行性和有效性。最后,重点讨论了超声探头的重复频率、聚焦直径等关键参数对测量结果的影响。

1 理论背景

1.1 刚度等效法的基本原理

当超声脉冲射入外滚道和滚子之间的油膜层时,将会发生部分反射和透射。基于等效弹簧模型,如果润滑油膜厚度小于超声波波长,那么超声波的反射系数由等效弹簧的刚度k确定[4]

(1)

式中:R是反射率;k是油膜层等效弹簧刚度;f是超声波发射频率;z是两侧弹性介质的声阻抗。油膜层的刚度可以表示为[6]

k=B/h

(2)

式中:B为油膜层的体积模量;h为油膜层的厚度。进而联立式(1)和(2),即可得出该油膜层厚度与反射率之间关系[10]

(3)

式中:R(f)为油膜层超声信号反射率[5]

(4)

其中Am(f)为油膜反射信号幅值,Ar(f)为参考信号幅值,Rr为参考信号反射率。

1.2 圆柱滚子轴承的润滑油膜状态

圆柱滚子轴承的接触变形区域为狭长的矩形。对于钢材质轴承,接触半宽与负载大小有关[11]

(5)

式中:Q是载荷;l是滚子的有效长度,值为20 mm;∑ρ是曲率和。

根据等温条件下线接触EHL理论,最小油膜厚度可由Dowson经验公式计算

hc=3.533α0.54(η0u)0.7E′-0.03Rx0.43(Q/l)-0.13

(6)

式中:α是黏压系数,值为2.1×10-8m2/N;η0是润滑油在大气压下的动力黏度;u是卷吸速度;E′是材料综合弹性模量;Rx是外滚道当量曲率半径,值为10.7 mm;Q是接触应力;l是滚子有效长度。

在实际工况下,黏度η0受温度影响,根据Roelands黏度公式计算

(7)

实验中所用润滑油为600XP矿物油,其体积模量与压力的关系[12]为

(8)

(9)

式中:Ba为12 GPa;βk为6.5×10-3K-1;T是热力学温度。

2 实 验

2.1 实验台及超声测量系统

实验台及超声测量系统如图1所示。

图1 实验台及超声测量系统实物图

圆柱滚子轴承安装在主轴的最右端,固定在轴承座内。中间为加载轴承,可以向上施加径向载荷。实验轴承上方与外滚道接触的滚子受载最大。本文中所述的载荷是指施加在实验轴承上的载荷。在轴承上方的轴承座上开一个凹槽,水浸式超声探头部分伸入凹槽并固定安装,凹槽中注满水,作为超声传播介质。超声探头安装在一个5自由度的微动平台上,通过微动平台调节超声探头,寻找合适位置。

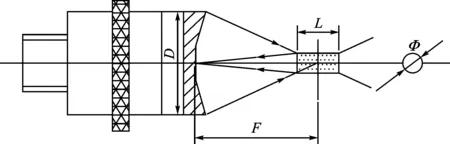

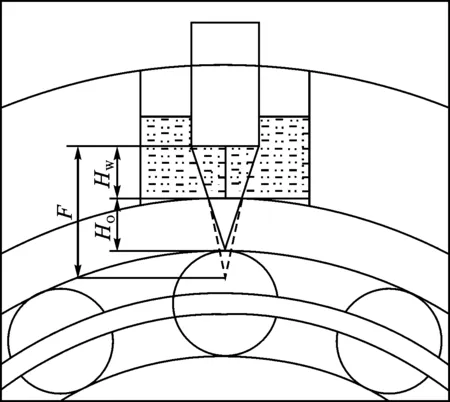

实验中使用水浸式聚焦超声探头,其特征参数如图2所示。焦距F是指其在水中的焦距长度,值为25.2 mm。在实际探测工件时,入射超声波在工件和水界面发生折射,导致焦点上移,如图3所示。

图2 水浸式点聚焦探头特征参数

图3 超声探头焦点位置变化

此时,焦距由F变为F1

(10)

式中:Ho为焦点进入工件的深度;C2为水中的声速;C3为工件材料中的声速。

实际上,超声探头聚焦为一个圆柱,而不是一个理想点。超声探头的聚焦直径是指在焦平面上,从焦点处算起,反射声压下降6 dB时所对应的点偏离轴线距离的2倍[14]

Φ=1.025cF/fD

(11)

式中:D是探头直径,值为4.76 mm;c是水中声速;f是超声探头的中心频率,值为50 MHz。

实验中采用奥林巴斯脉冲发射接收器5073PR激励超声探头,采用美国立科HDO4032数字示波器实时采集和存储超声信号,如图1所示。

2.2 实验过程

实验中为保证超声聚焦于理想位置,需要调整探头距离工件表面的距离Hw,根据式(10)计算为

(12)

调整好距离以后,调节超声探头的空间角度,尽量使探头垂直于轴承外圈。实验过程中,将反射信号最大时探头的位置视作最佳位置。

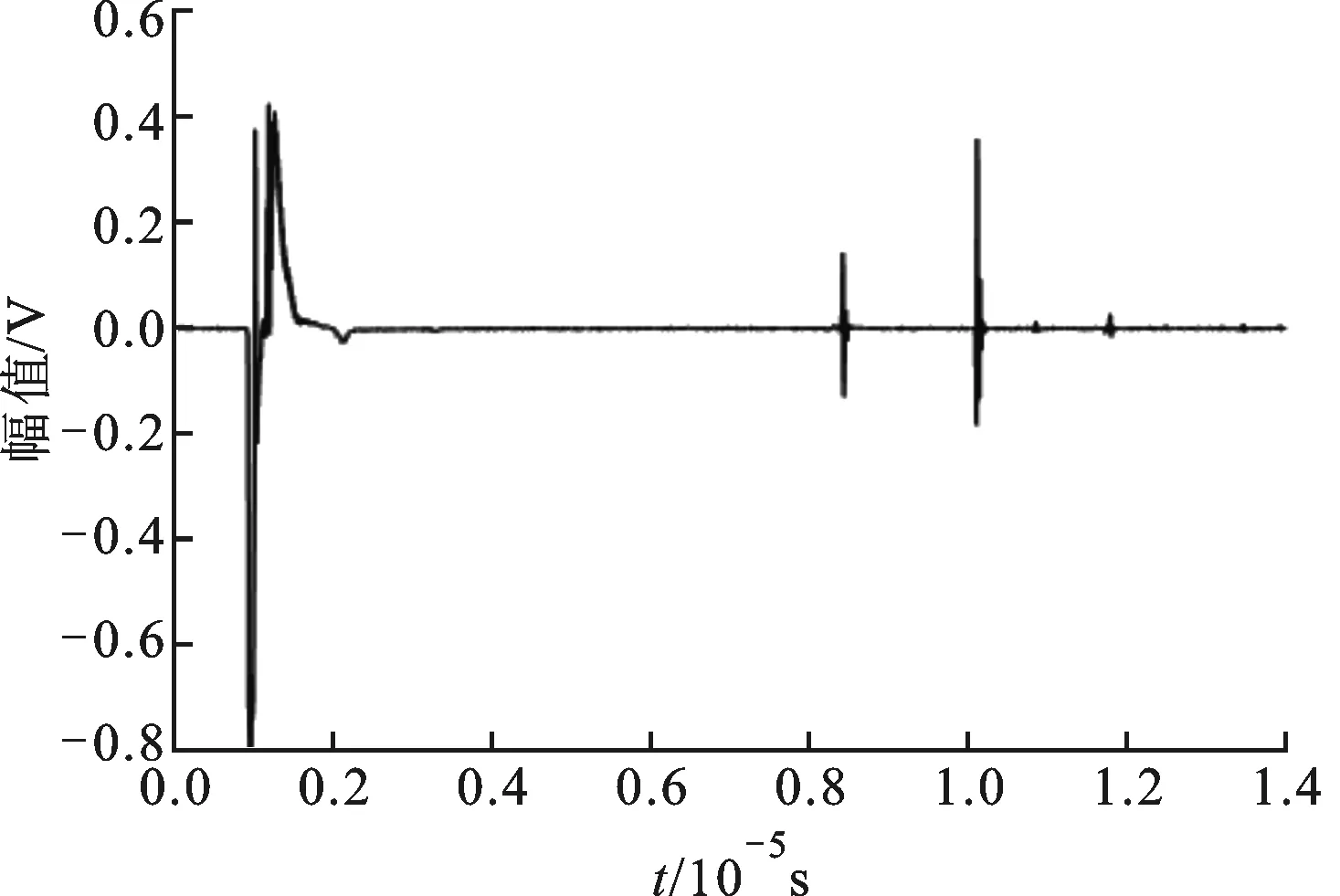

实验中选取钢-空气界面的反射信号为参考信号,其反射率为0.999 9。超声探头接收的完整信号如图4所示。

图4 超声探头接收的完整信号

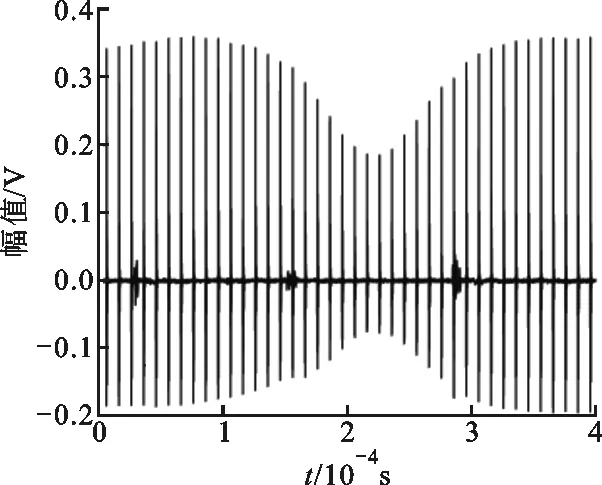

时间轴上第1个信号为始波信号;第2个信号为水和轴承外圈界面反射信号;第3个信号为油膜层反射信号。实验中当一个滚子经过时,油膜反射信号如图5所示。根据式(4)计算油膜反射率,从而计算油膜厚度。

图5 滚子经过超声探头时的反射信号

3 实验结果

3.1 滚子周围油膜分布

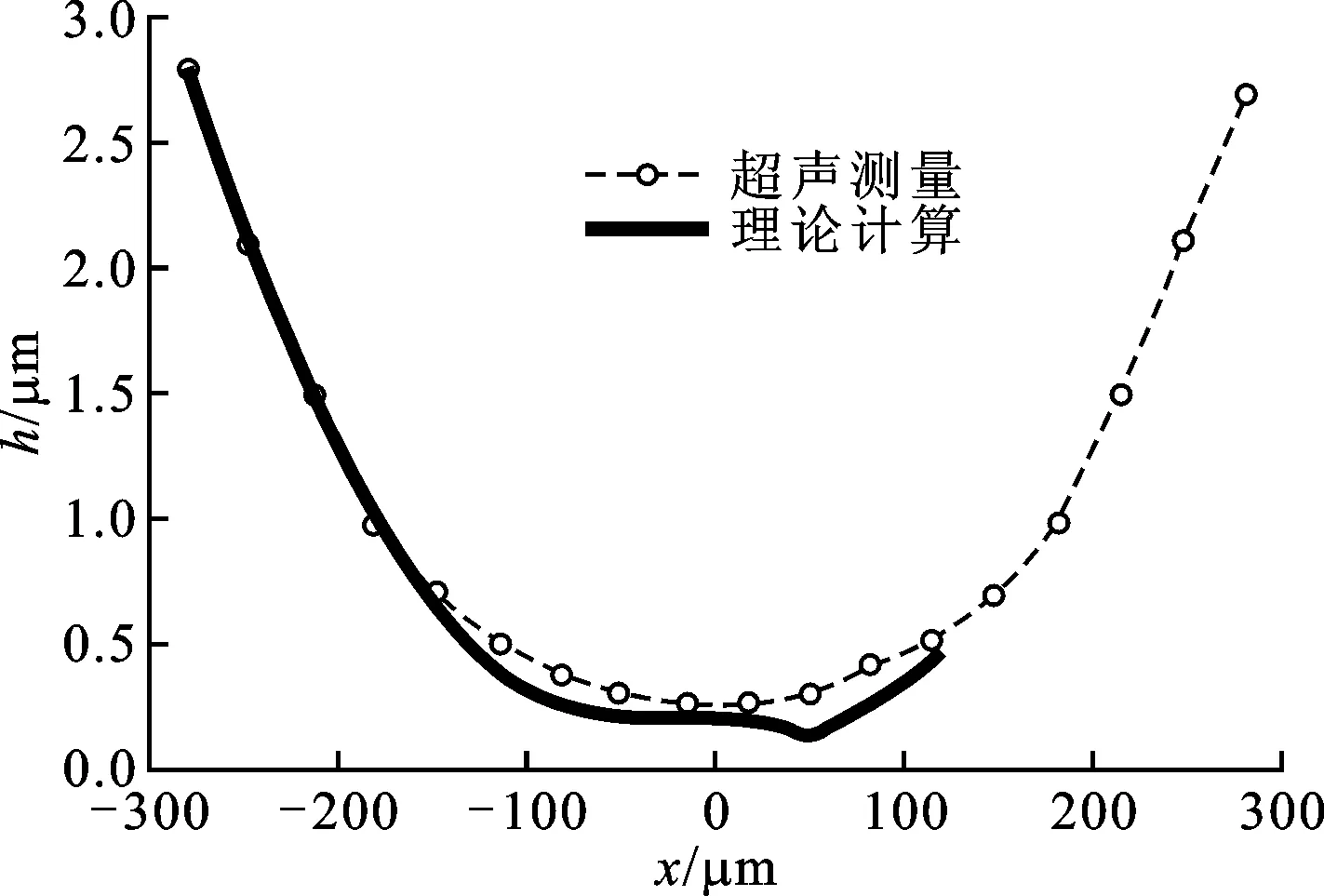

图6为50 r/min、16 kN工况下测量的单个滚子周围不同位置处的油膜厚度分布结果,并与线接触弹流润滑理论计算值进行对比。超声测量结果与理论计算结果比较接近,但略大于理论计算结果。此外,在接触区域无法获得详细的油膜分布信息。

图6 滚子周围不同位置处的油膜厚度分布

3.2 载荷对最小油膜厚度的影响

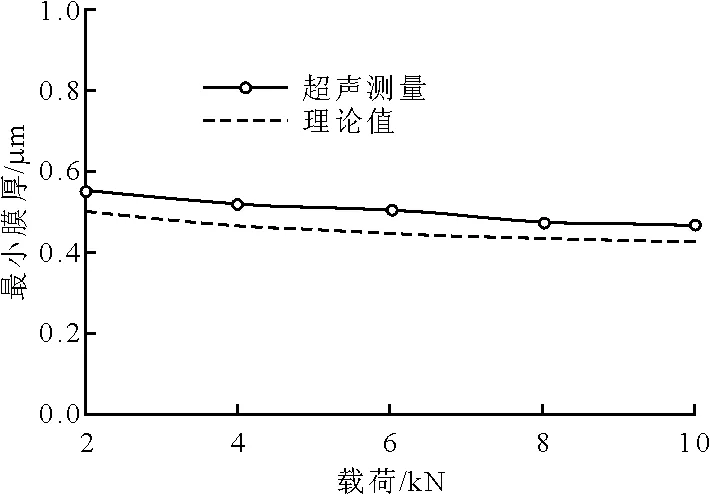

图7给出了转速为100r/min、不同载荷下实验测得的最小油膜厚度,并与理论计算结果对比。

图7 载荷对最小油膜厚度的影响

由图7可见:随着载荷的增大,润滑油膜厚度呈下降趋势;采用超声反射法测量的最小润滑油膜厚度略大于理论计算结果,主要是由于超声反射法测量的结果是超声探头聚焦区域的平均膜厚,而理论计算结果给出的是最小膜厚。

3.3 转速对最小油膜厚度的影响

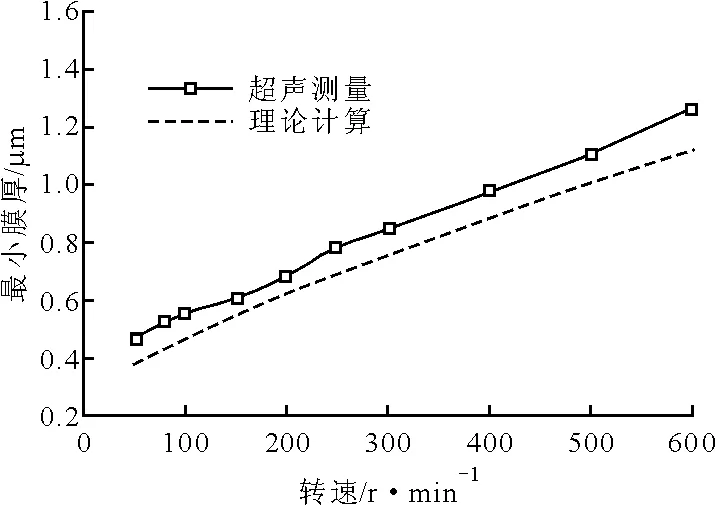

图8给出了载荷为6kN、不同速度下测量结果与理论计算结果对比。由图可见,随着速度的增大,润滑油膜厚度逐渐变厚,实验结果与理论值接近,但略大于理论计算结果,这同样是由于超声探头的平均效应造成的。

图8 转速对最小油膜厚度的影响

4 讨 论

4.1 重复频率对测量结果的影响

在Hertz接触区域测量的实际有效点数取决于超声波脉冲的重复频率和滚子经过超声探头的速度。滚子在相邻两个脉冲之间产生的位移

d=vc/fr

(13)

式中:vc是轴承保持架的速度;fr是超声脉冲的重复频率。根据运动的相对性,可将d视作焦点位移。在某一固定宽度w内的测量点数为

N=w/d=wfr/vc

(14)

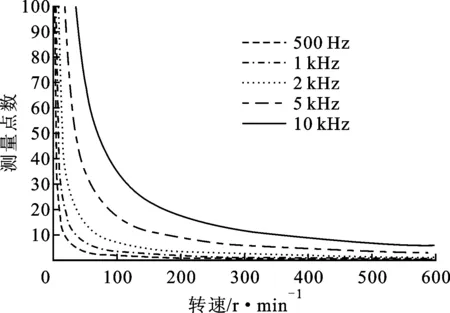

图9 每毫米宽度内测量点数与转速以及重复频率的关系

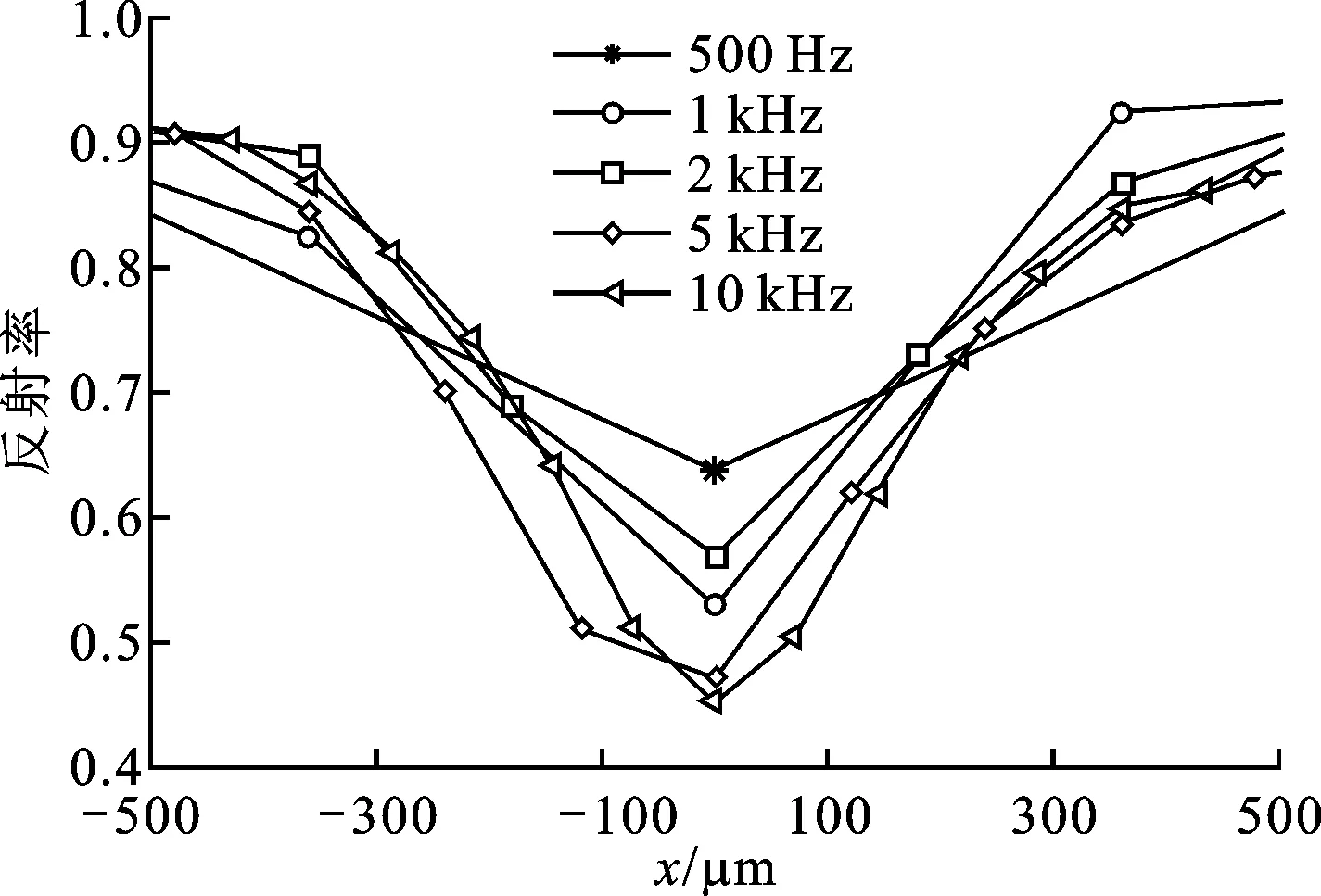

图9为1mm宽度内的测量点数与重复频率和转速的关系。为了更直观地说明不同重复频率测量结果的差异,用不同重复频率测量同一转速下的膜厚分布。图10为在转速200 r/min、载荷16 kN工况下,分别用10~100 kHz重复频率测量得到的油膜反射率结果。很明显,在同一工况下,使用的重复频率越高,在Hertz接触区域附近所测量的有效点数越多,可以获知更详细的油膜分布情况。当转速较高时,接触区域移动速度快,如果使用低重复频率测量,则容易错过最小点。

图10 不同重复频率测得滚子周围不同位置的反射率

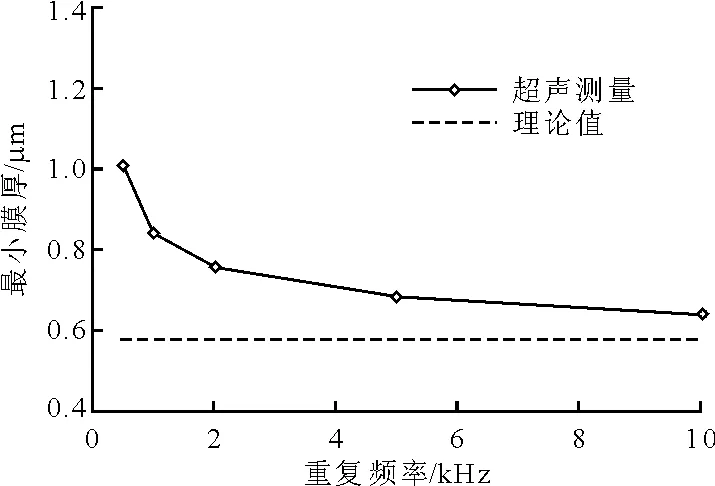

计算出图10中x=0处膜厚值,如图11所示,500Hz~2kHz重复频率下测得的最小膜厚明显大于其他重复频率测量结果,这说明没有测量到实际的最小膜厚,而随着重复频率的提高,所测得的最小膜厚值逐渐趋近于理论值。

图11 用不同重复频率测得的最小膜厚

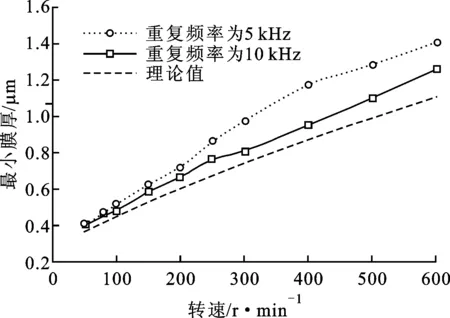

图12为10 kN下,分别用10 kHz和5 kHz重复频率测量不同转速下最小膜厚的测量结果。可以看出,在低转速下5 kHz和10 kHz的测量结果相近,都与理论值接近,但略大于理论值。随着转速升高,5 kHz测量结果逐渐偏离理论计算值,明显大于10 kHz测量结果和理论值,这是由于有效测量点数不足,没有测量到接触区域的最小膜厚造成的。

图12 不同重复频率测得最小膜厚对比

由此可见,转速越高,所需要的重复频率也越高,这样才能保证测量的准确度。反之,提高重复频率能够有效地提高测量转速。由于实验中所用的超声脉冲发射接收器重复频率最大只有10 kHz,所能测量的转速限制在600 r/min以下,无法有效测量更高转速下的油膜厚度。

另外需要指出的是,为了区分相邻两个超声脉冲信号,使其不产生重叠,相邻脉冲间隔时间应大于超声脉冲从发射到从油膜返射后被接收所用的时间,这样就限制了重复频率不能无限大。

4.2 超声衰减效应与空间分辨率

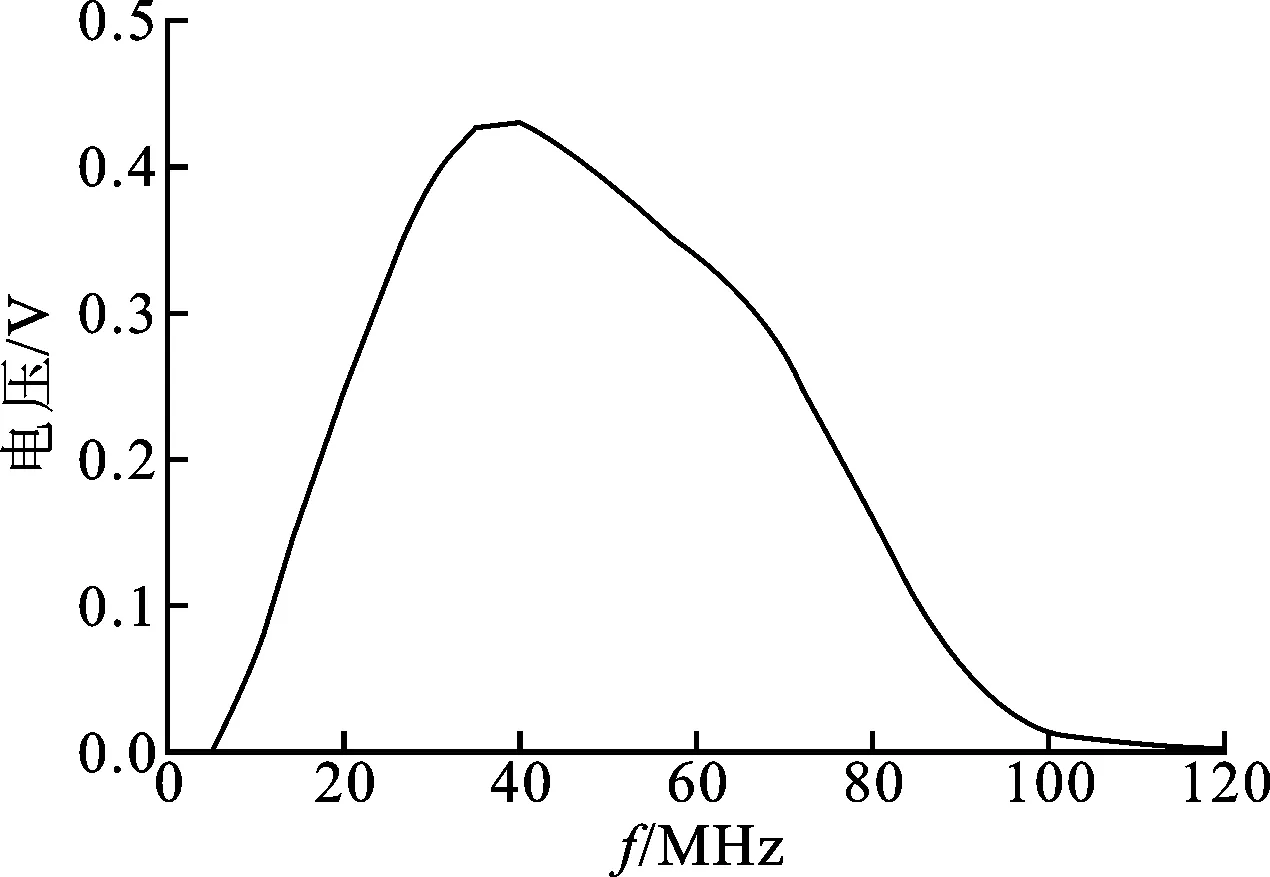

超声探头的空间分辨率主要由聚焦尺寸决定,实验中每个反射信号是整个探头聚焦区域反射声压的综合效应,超声测得的油膜厚度是聚焦区域油膜的平均厚度。由式(11)可见,提高探头中心频率可以减小聚焦直径,从而提高空间分辨率,但是在研究过程中发现,超声经过水介质传播后衰减效应明显。取出油膜位置的反射信号,进行FFT变换,如图13所示,中心频率由50 MHz衰减为35 MHz。

图13 油膜位置超声反射信号的频域

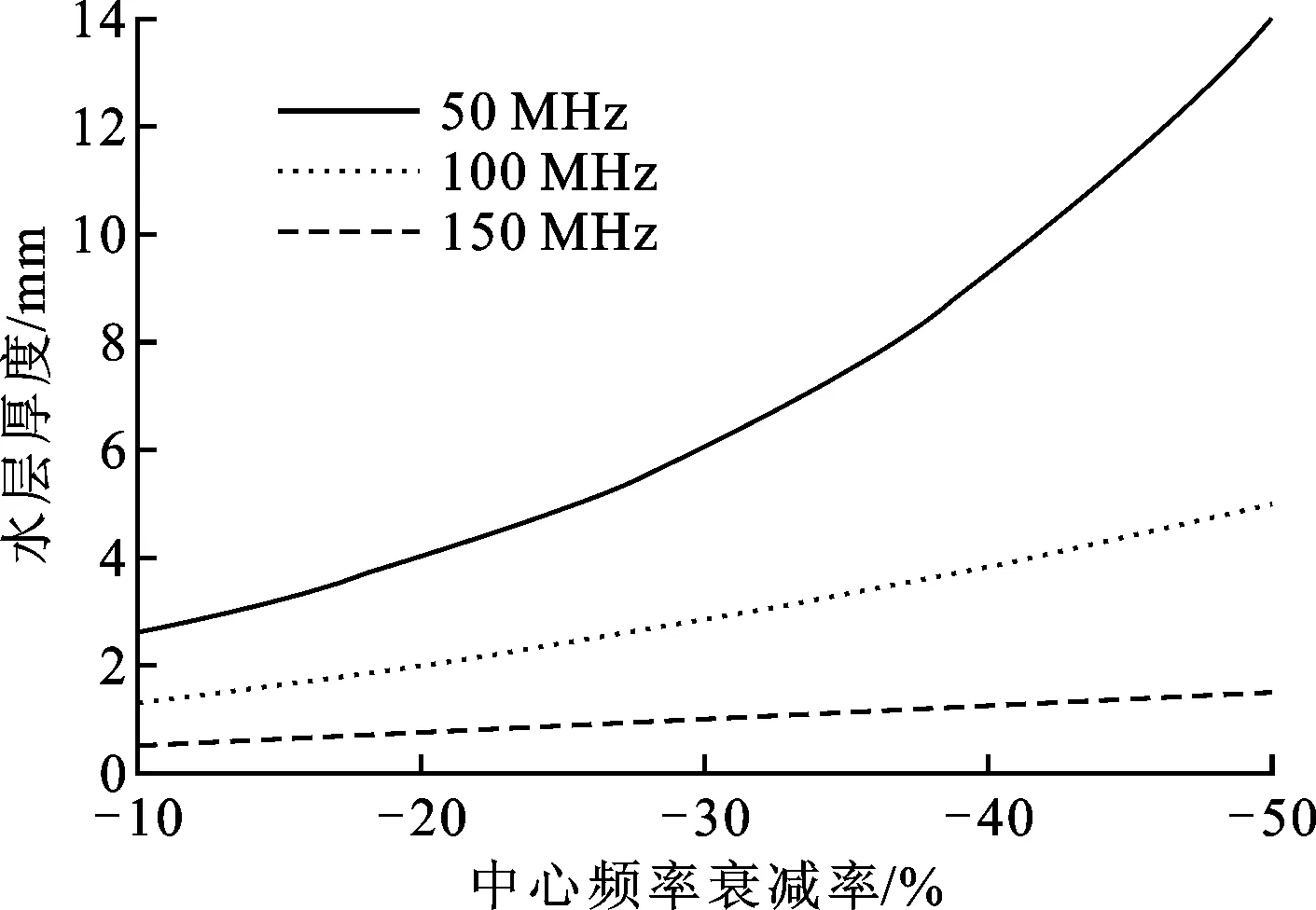

高频探头的衰减效应比较复杂,主要与材料特性、介质等有关。图14给出了介质水层厚度对不同高频探头衰减效应的影响。

图14 水层厚度对高频探头衰减效应的影响

由图14可见,随着探头中心频率升高,单位水层厚度对探头衰减效应影响逐渐增强。衰减效应限制了通过提高探头中心频率来缩小聚焦直径。

此外,减小超声探头焦距无法应用于较厚的工件测量,增大探头晶片直径不利于超声探头空间安装。因此,超声探头聚焦直径不可能无限制地减小,空间分辨率也就无法无限提高,这样就无法获得比聚焦直径更小尺寸的油膜厚度信息。例如,在滚子出油口存在一个压力峰值,油膜厚度在此出现一个极小值,也是油膜厚度最小值(图6中x=50 μm处),由于其空间尺寸小于超声探头的聚焦直径,因此超声法就难以测量到此处油膜厚度信息。

5 结 论

本文对超声法测量圆柱滚子轴承弹流润滑油膜厚度进行了详细的研究分析,介绍了超声测量的具体过程和注意事项;测量了N220圆柱滚子轴承在转子转速50 r/min、径向载荷16 kN工况下的滚子周围油膜分布,但由于超声探头的空间分辨率不足,没有测量到更多的油膜分布细节;测量了转速100 r/min、不同载荷下的最小膜厚值,所测结果略大于理论计算值,误差在0.1 μm以内;测量了载荷6 kN、不同转速下的最小膜厚值,在300 r/min以下测量误差在0.1 μm以内,随着转速升高,绝对误差有所增加。总体来讲,超声测量结果与理论计算结果拟合较好。本文讨论了重复频率对测量结果的影响,重复频率不足使得接触区域内测量点数较少,容易错过油膜厚度最小点;水介质对超声探头的衰减效应导致无法通过提高探头中心频率来无限提高空间分辨率,这就导致无法获得比聚焦直径更小尺寸的油膜厚度信息。

[1] 陆思聪. 弹流参量的测量(三): 二、电阻测量法 [J]. 润滑与密封, 1984(6): 40-48. LU Sicong. Measurement of the EHD parameters (3): measurement by using electrical resistance [J]. Lubrication Engineering, 1984(6): 40-48.

[2] 张鹏顺, 朱宝库, 刘树春, 等. 用电容法对弹流油膜厚度测量的研究 [J]. 润滑与密封, 1982(2): 18-24. ZHANG Pengshun, ZHU Baoku, LIU Shuchun, et al. Study of measuring EHL oil-film thickness with electric capacity method [J]. Lubrication Engineering, 1982(2): 18-24.

[3] RICHARDSON D E, BORMAN G L. Using fibre optics and laser fluorescence for measuring thin oil films with applications to engines, 912388 [R]. Warrendale, PA, USA: SAE International, 1991.

[4] DWYER-JOYCE R S, DRINKWATER B W, DONOHOE C J. The measurement of lubricant film thickness using ultrasound [J]. Proceedings of the Royal Society of London: Series A, 2003, 459: 957-976.

[5] ZHANG Jie, DRINKWATER B W, DWYER-JOYCE R S. Monitoring of lubricant film failure in a ball bearing using ultrasound [J]. ASME Journal of Tribology, 2006, 128(3): 612-618.

[6] DRINKWATER B W, ZHANG Jie, KIRK K J, et al. Ultrasonic measurement of rolling bearing lubrication using piezoelectric thin films [J]. ASME Journal of Tribology, 2009, 131(1): 1-8.

[7] WAN IBRAHIM M K, GASNI D, DWYER-JOYCE R S. Profiling a ball bearing oil film with ultrasonic reflection [J]. Tribology Transactions, 2012, 55(4): 409-421.

[8] REDDYHOFF T, KASOLANG S, DWYER-JOYCE R S, et al. The phase shift of an ultrasonic pulse at an oil layer and determination of film thickness [J]. Proceedings of the Institution of Mechanical Engineers: Part J Journal of Engineering Tribology, 2005, 219(6): 387-400.

[9] 焦敬品, 张强, 吴斌, 等. 机械结构流体层厚度超声测量方法理论研究 [J]. 声学技术, 2009, 28(3): 240-244. JIAO Jingpin, ZHANG Qiang, WU Bin, et al. Theoretical research on thickness measurement of fluid layer in mechanical structure by using ultrasonic technique [J]. Technical Acoustics, 2009, 28(3): 240-244.

[10]ZHANG Jie, DRINKWATER B W, DWYER-JOYCE R S. Acoustic measurement of lubricant-film thickness distribution in ball bearings [J]. Journal of the Acoustical Society of America, 2006, 119(2): 863-871.

[11]HARRIS T A, KOTZALAS M N. Advanced conc-epts of bearing technology: rolling bearing analysis [M]. 5th ed. New York, USA: Taylor and Francis, 2006: 23-37.

[12]BAIR S. High pressure rheology for quantitative elastohydrodynamics [M]. Amsterdam, Netherlands: Elsevier Science, 2007: 54-71.

[13]FAKHREDDINE Y A, ZOLLER P. The Equation of state of a polydimethylsiloxane fluid [J]. Journal of Applied Polymer Science, 1990, 41(5/6): 1087-1093.

[14]REIG G, KASS D, NELLIGAN T. Application considerations in specifying high frequency ultrasonic transducers [EB/OL]. (2006-04-06)[2014-06-06]. http:∥www.olympus-ims.com/en/applications-and-solutions/high-frequency/.

(编辑 武红江)

Measurement of Lubricant Film Thickness of Cylindrical Roller Bearing Using Ultrasound

XU Cong,LI Meng,JING Minqing,LIU Heng

(School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

The rollers and raceways in cylindrical roller bearings are separated by an extremely thin lubricant film in a narrow region, which is difficult to measure directly in actual working conditions. A cylindrical roller bearing oil film experiment platform is established in this study, and the method to measure the elastohydrodynamic lubrication film thickness in the contact area between the roller and outer raceway in actual working conditions is experimentally researched based on the principle of stiffness equivalence. The experiment platform is used to simulate the running states of a cylindrical roller bearing in actual working conditions, and a 50-MHz focus ultrasonic transducer is fixed on a micro-motion platform with 5-DOF so as to adjust the measuring position. A reflecting plate is pasted on the bearing cage to trigger the measurement so that the same roller can be measured at each time. A thermocouple is used to measure the bearing temperature. The maximum rotational speed that can be measured depends on the pulse repetition rate (PRR), and low PRR will cause measurement errors. The averaging effect of the transducer in its focal zone makes it hard to pick out the detail of the film thickness in the contact area. Oil films between 0.2 μm and 1.2 μm are measured in actual working conditions under a maximum speed 600 r/min and a maximum load 16 kN. Experimental results show that the thickness increases as the shaft speed increases, and decreases as the radial load increases. The correctness and effectiveness of the proposed method are proved through a comparison between the experimental results and theoretical values.

ultrasound; cylindrical roller bearing; elastohydrodynamic lubrication; oil film thickness

2015-06-04。

许聪(1990—),男,硕士生;刘恒(通信作者),男,教授,博士生导师。

国家自然科学基金资助项目(51175410)。

时间:2015-07-28

10.7652/xjtuxb201510010

TH117

A

0253-987X(2015)10-0061-06

网络出版地址:http://www.cnki.net/kcms/detail/61.1069.T.20150728.1755.002.html