航天用中继测控射频模块的热设计

2015-03-06孟相光

陈 鹏,张 强,孟相光

(中国电子科技集团公司第13 研究所 第17 专业部,河北 石家庄 050051)

航天设备对环境温度要求严格,不允许设备工作温度超过其所能承受的安全范围。随着功率器件小型化发展趋势,功率密度增加。若设计不当,没有形成良好的散热途径,不能及时将热量排出,将使内部功率器件结温升高,将影响长期工作的可靠性甚至损坏产品[1],尤其外部工作环境工作设备。为保证航天设备在整个寿命期内能够正常工作,避免设备、元件的热失效,必须使功率器件结温满足降额要求[2]。

1 设备概况

本设备完成测控通信信号中继传输功能,按照功能需要,直接安装在外部环境。射频模块内部结构由3 层结构单元组成,上层为接收机,下面两层为发射机,以设备底面为安装面。整个设备通过底层盒体的4 个安装脚与飞行器外部安装面装配固定。结构形式如图1 所示。

图1 结构形式

由于设备安装在高空外部环境,直接接收阳光辐照。太阳直射下,设备吸热,温度迅速升高。光学太阳反射镜(Optical Solar Refector,OSR)是一种组合结构体,其是由性能相反的两种材料组合而成[3]。一种材料具有良好的光反射能力(即发射率εH)且有较的导电率,另一种材料则有良好的透过率αs,且是绝缘体,其主要特点是:αs/εH比值较低,可有效降低设备曝露在高空环境中的温度。透光材料选用铈玻璃片,发射材料由铝铬等金属蒸附而成,该材料具有宇宙空间稳定性,经过长期紫外辐照后透过率αs数值基本不变[4],涂层性能稳定,宜作飞行器设备的外表温控涂层。本设备外表面使用铈玻璃OSR 片进行贴附。

2 设备热设计方法

2.1 设备导热方式

电子设备在实际工作中传热基本分为热传导,对流和热辐射3 种方式[5]。由于产品在真空条件下工作,没有空气对流的存在,因此不存在对流传热存在;功率器件虽然功耗较大,但因发射面积相对周围环境来说很小,通过辐射与系统其他物体交换热量较小;本产品安装在飞行器外表面上,通过热接触传导方法传热是设备的主要传热方式。

2.2 表面热控外层处理和边界条件确定

按照标准拼贴方法应由小片OSR 片拼贴而成,本设备上表面相对比较连续采用硬质OSR 片拼贴,四周侧面由于接头较多和盒体分层较多采用柔性OSR 片贴附,贴附后外观如图2 所示。经热控分系统进行热平衡预计,设备本体经过表面贴附处理后,当底面安装面工作温度为55 ℃时,其余贴附OSR 片各面温度可控制在约55 ℃,以此温度作为热仿真优化的边界条件。

图2 设备贴附OSR 片后外观

2.3 元器件布局

设备中主要热源是影响包括发射机中的20 W 固态功率放大器、DC-DC 单元等。模块中的主要发热器件有:射频电路中的功率管,电源电路中的自制电感、自制变压器、整流二极管等。发热元器件均与壳体紧密相连,且功率管等大功耗器件均安装在底层贴近散热面,形成良好的导热路径。发热器件分布如图3 所示。

图3 射频模块主要热耗元件分布图

2.4 盒体材料选择和工艺方案

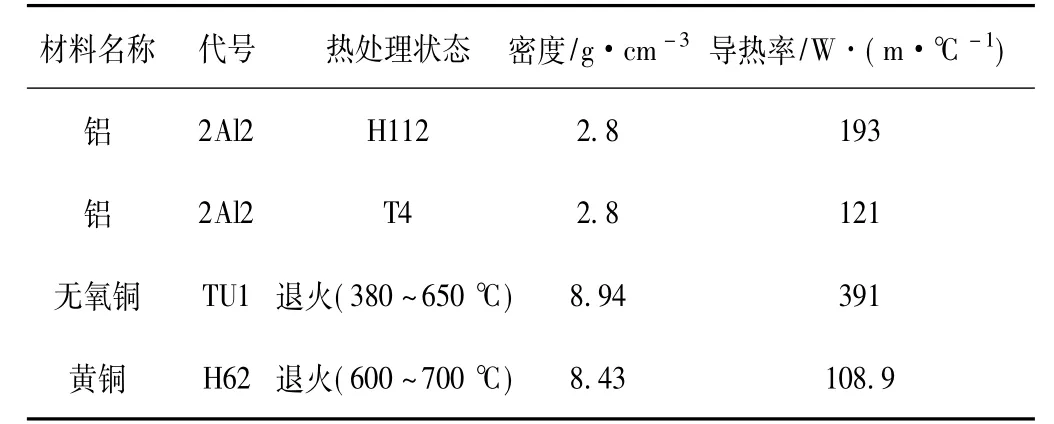

盒体结构材料选取时应综合考虑重量和散热性能,几种材料参数如表1 所示。

表1 盒体加工材料参数对比

由表中可见,无氧铜具有较高导热率,但密度较高牺牲了设备重量,而铝2Al2-H112 材料具有较低密度且导热率较高,设备的盒体加工材料选取铝2Al2-H112。

航天产品热设计时对于大功率半导体器件的工艺方法是直接安装在底板和机箱之间,本产品在机加工上保证表面光洁度<1.6,器件和器件安装面之间有良好接触。同时,为减小接触面间的微孔和微间隙的影响,选用了金属焊料进行填充的工艺方法。大功率功率管分别选取DAD-40 导电胶粘合(方案一)和铟锡焊料In52Sn48 烧焊(方案二)进行安装,基于两种材料作为接触面间粘合剂进行设备的有限元法热仿真。

3 结构有限元仿真验证

3.1 设备有限元建模

整个分析过程使用Ansys 12.0 进行建模、分析。由于真空条件下,彼此通过接触固定而实现装配的各层盒体及其自身结构中的接触状态。若模型中简化和假设较多,实际结果与仿真结果常出现较大偏差,因此对电路单元中的元器件、电路板、接插件等进行分级建模,并对发热量较大的器件位置的模型单元进行网格精细化。根据文献[6]给出的接触热阻实例,设定结构件之间的接触传热系数为1 500 W/(m2·℃)。产品工作环境的最高温度为55 ℃,设置环境温度和整星安装接触面温度为恒温55 ℃,模块底板与55 ℃安装板装配固定,接触导热系数500 W/(m2·℃)。设置整体结构除安装面以外的外表面发射率为0.87,本次仿真设定收敛误差限为0.5%,有限元结构图,如图4所示。

图4 模块有限元模型图

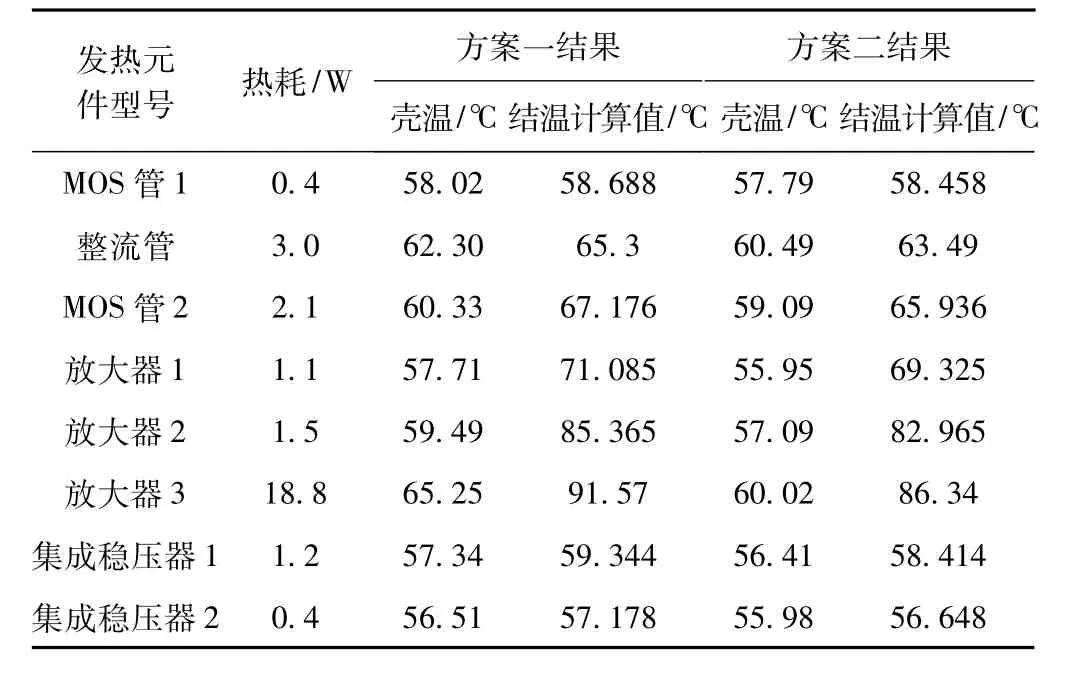

3.2 稳态仿真结果及对比

通过仿真,得出两种工艺方案在射频模块动态工作状态下主要的热分布和热流密度图如图5 和图6 所示,其中大功率器件的管壳温度数值如表2 所示。可参照国军标元器件降额准则功率器件按照下式进行结温的计算[7]

式中,Tj为结温;Tc为管壳温度,单位均为℃;Qjc为结与管壳间的热阻,单位℃/W。

图5 方案一模块整体温度结果图

图6 方案二模块整体温度结果图

表2 两种方案对比结果

由仿真结果可知,方案二的发热器件结温普遍低于方案一的结温,尤其是关乎设备主要性能的放大器1和放大器2 的温度要低很多,整体结构的温差更小,结构的散热状况更好,底面的热流密度变化梯度更小。故选取方案二作为优选方案。

4 验证试验

设备在大型真空管内模拟在轨运行环境进行热平衡试验,四周环绕型热沉结构可模拟高空太阳辐照能量。在固态功率放大器和DC-DC 单元发热器件上贴附热偶传感器,并以设备非热源处选取一个控温点。贴附后将设备置于真空罐中,如图7 所示,抽取真空达到1×10-3Pa以下,通过加热热沉为设备进行热辐射传热。

图7 设备热平衡试验实景

按照热平衡实验一般操作,设定热平衡条件[8-9],当温度升至55 ℃时,保持控温点温度变化率在0.3 ℃/h,记录检测的各个发热器件管壳温度[10-11],得出数据如表3所示。

表3 试验与仿真结果对比

通过表3 可以看出,实际试验数据与仿真数据接近,最大偏差约为2 ℃,且满足I 级降额。

5 结束语

本文给出了航天用中继测控终端射频模块的热设计方法和工艺实现,通过热平衡试验验证在底面安装面温度55 ℃,达到热平衡时,通过管壳温度实际监测值计算得出的结温满足I 级降额,并接近仿真优化数值,工艺方案满足实际环境工作需求。

[1] Luke Maguire,Masud Behnia,Graham Morrison.Systematic evaluation of thermal interface materials—a case study in high power amplifier design[J].Microelectronics Reliability,2005,45(3):711-725.

[2] 航空航天工业部.GJB/Z35-93.元器件降额准则[S].北京:中华人民共和国国防科学技术工业委员会,1994.

[3] 常天海.氧化铟锡薄膜在光学太阳反射镜上的应用[J].华南理工大学学报:自然科学版,2003,31(9):40-41.

[4] 朱维嘉,陈新彪,施雪君,等.CEA 型光学阳光反射镜的研制[J].中国空间科学技术,1984(3):31-32.

[5] 李琴,刘海东,朱敏波.热仿真在电子设备结构设计中的应用[J].电子工艺技术,2006,28(8):165-167.

[6] 余建组,高红霞,谢永奇.电子设备热设计及分析技术[M].2 版.北京:北京航空航天大学出版社,2008.

[7] 孙简,丁耀根,陈仲林,等.GJB/Z27-92.电子设备可靠性热设计手册[S].北京:中华人民共和国国防科学技术工业委员会,1994.

[8] 程国辉.真空环境对电子元器件散热影响的试验研究[C].九江:2008 年电子机械与微波结构工艺学术会议,2008.

[9] 吕景峰,孙正.某型模块的热设计及仿真[J].电子科技,2013,26(8):19-21.

[10]逢立飞.基于Icepak 的放大器芯片热设计与优化[J].电子设计工程,2014,22(4):174-176.

[11]张娅妮,胡清.某机载电子设备热设计[J].现代电子技术,2013,36(3):151-153,157.