制孔工艺对激光强化前后小孔疲劳寿命的影响

2015-12-18姜银方甘学东万全红

姜银方,潘 禹,李 娟,甘学东,赵 勇,万全红

(1.江苏大学机械工程学院,江苏镇江 212013;2.成都飞机设计研究所,四川成都 610041)

航空制造业中,铝合金是常用的金属材料。随着航空技术的发展,人们对航空领域的整机及零部件使用寿命和安全性能要求越来越高。小孔是航空部件中常见的局部应力集中位置,机器运作时,在交变载荷作用下,小孔容易产生裂纹而导致疲劳失效,这大幅降低了机器的使用寿命和安全性能[1]。为了改善小孔的疲劳性能,需要对小孔表面进行强化处理。激光冲击强化技术是利用强激光束产生的离子冲击波,提高金属材料的抗疲劳能力的一种高新技术。与传统的强化工艺相比,激光冲击强化技术具有非接触、无热影响区、可控性强、强化效果显著等优点[2-3]。近年来,国内关于激光冲击强化小孔表面质量的研究较多,且具有较好的应用前景。裴旭明[4]等人研究了制孔工艺对7075铝合金孔表面完整性的影响,以及制孔工艺对紧固孔表面形貌和组织的影响。刘军[5]等人研究了孔口划痕对紧固孔疲劳寿命的影响。张东初[6]等人研究了加工工艺对表面粗糙度及疲劳寿命的影响。然而,现阶段的研究仅停留在制孔工艺单方面对小孔表面质量的影响上,并没有综合激光冲击强化效果进行疲劳分析。

1 双联试样试验条件

1.1 试样材料与强化工艺

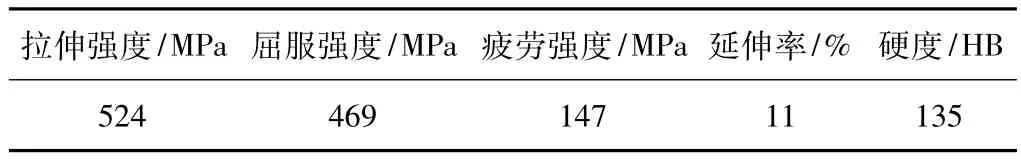

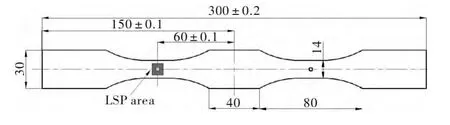

试验使用的双联试样材料为铝合金7050-T7451,该材料具有较高的抗拉强度和疲劳强度。此外,其也具有良好的切削加工性能,该材料的机械性能如表1所示,双联试样的详细尺寸如图1所示。

表1 铝合金7050-T7451机械性能

图1 试件详细尺寸图

1.2 试验条件与方法

试验一共分为3步:激光强化、开孔和拉伸疲劳试验。试验中,选用两根双联试样,试样厚度为4 mm,将试样进行编号,分别为1号试样和2号试样。

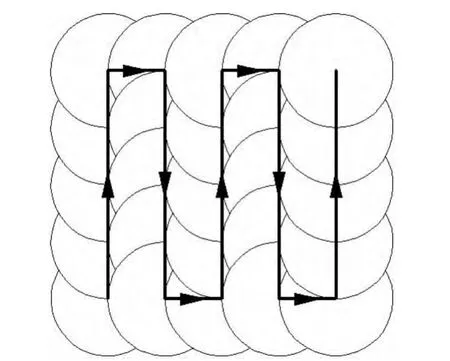

激光冲击强化实验选用钕玻璃脉冲激光器,试验时激光束波长为1 064 nm,脉宽为20 ns,重复频率为5 Hz。激光功率密度为 4.2 GW/cm2,光斑直径为3 mm,搭接率50%,光斑分布及冲击路线如图2所示。试验时,吸收层采用厚度为0.12 mm的聚氯乙烯黑胶带,约束层选用流动水,厚度为1~2 mm。试验中选用了两根双联试样,试样的冲击区域如图1所示。

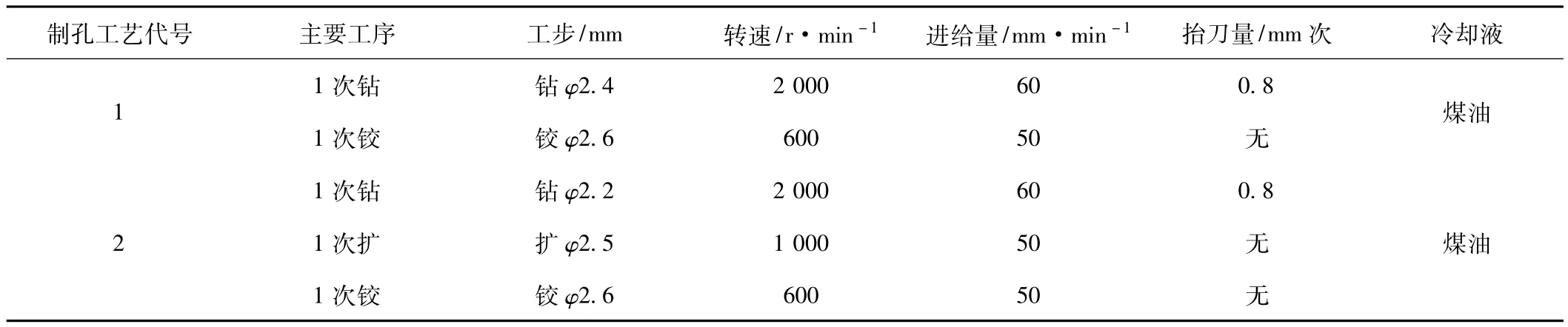

激光强化试验后,需要对试样开孔,加工的小孔直径为2.6 mm,开孔位置如图1所示。两种不同的孔加工工艺详细参数如表2所示。制孔工艺分别编为1号和2号,所加工的试样对应试样自身编号,即1号制孔工艺加工1号试样,2号制孔工艺加工2号试样。

图2 激光冲击强化光斑分布及路线图

开孔后对双联试样进行拉伸试验,拉伸试验选用的疲劳试验机型号为Zwick Roell/Amsler 100HFP 5100。试验时最大拉应力为195 MPa,应力比为0.1,试验过程中的载荷加载频率维持在70~90 Hz之间。

拉伸试验后,记录小孔的疲劳寿命并进一步观察断口的疲劳源位置,利用光学显微镜(Olympus BX51)观察孔壁的表面质量,并测量孔壁粗糙度,粗糙度测量仪的型号为日本东京精密Surfcom 130A。

表2 激光处理前后试样疲劳寿命

2 试验结果与分析

在上述疲劳试验条件下对试样进行拉伸试验,试验结果如表3所示。由表可看出:1号试样强化端循环载荷次数为77 278次,疲劳增益39%;2号试样强化端循环载荷次数为151 702次,疲劳增益176.07%。由结果可发现,采用这两种制孔工艺,未冲击端的寿命较为相近,属于正常的波动范畴;而针对强化端,2号制孔工艺加工的小孔疲劳寿命明显高于1号工艺加工的小孔。

表3 激光处理前后试样疲劳寿命

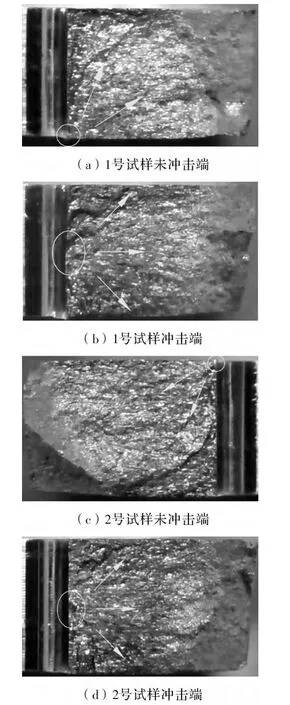

图3(a)~图3(d)分别为1号、2号试样的未冲击端与冲击端断口形貌。由图可看出,两个试样未冲击端的疲劳源群位置都位于孔角处,而冲击端的疲劳源群位置均位于孔壁的中间区域。对于未强化端,由于试件截面积的急剧变化,导致孔角处产生局部高应力,小孔表面未经激光强化,孔角处即为最薄弱的位置。在循环交变载荷的作用下,疲劳裂纹往往从试样的最薄弱位置开始萌生,从而促使试样未冲击端的孔角位置成为疲劳裂纹的源头[7-8]。虽然不同的制孔工艺从孔壁划痕、粗糙度等方面影响了孔壁的质量,但孔角的应力集中是小孔件疲劳失效的最主要因素,因此试验中相同材料的两根试样未冲击端小孔寿命非常接近。然而,经过激光冲击处理后,小孔最薄弱的区域由孔角移到了孔壁中间区域,这一点可以通过仿真验证。

利用Abaqus软件进行有限元模拟,仿真模拟参数与实际强化试验对应,模型的几何尺寸为28 mm×14 mm×4 mm,激光冲击为双面冲击,先冲完A面再冲击B面,孔壁路径的残余应力分布如图4所示。激光冲击强化后,试样表面产生最大残余压应力,为了达到应力平衡,在试样内部将会产生残余拉应力,孔壁的中间区域成为小孔的最薄弱部位。上面观察断口的裂纹源时,冲击端的裂纹源位置在孔壁中间位置,这与仿真结果一致。此时,在相同的强化参数下,孔壁中间区域的质量差异决定了小孔疲劳寿命。

图3 试样断口疲劳源位置

图4 孔壁路径的残余应力分布

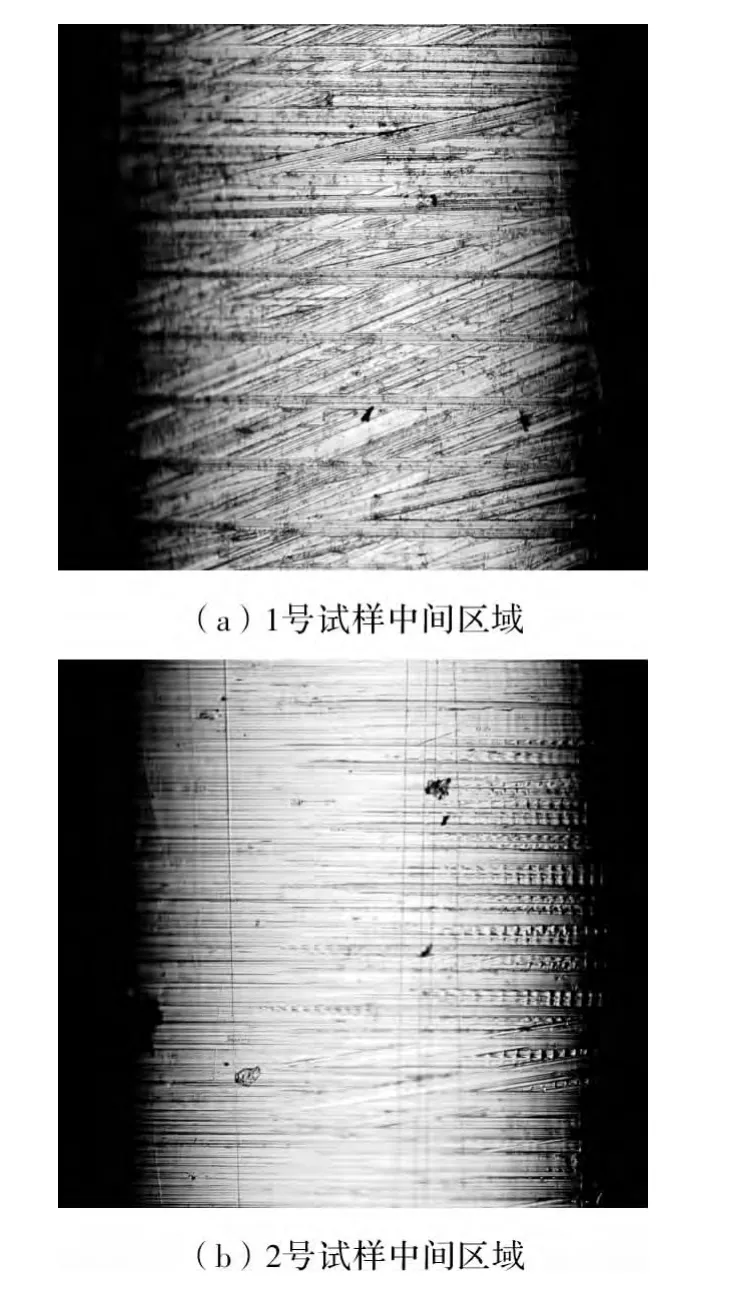

将两个试样冲击端的断口放在光学显微镜下进行观察,将显微镜调到试样的中间区域进行观察,试样的微观形貌如图4所示,2号试样的孔壁表面更光滑,刀痕较少;而1号试样的孔壁刀痕较多。密集的刀痕导致小孔疲劳裂纹源增加,使得小孔的疲劳抗力降低,疲劳寿命也随之缩短。

图5 试样中间区域孔壁微观形貌

表面粗糙度是表面的微观几何误差,是在切削过程中产生的微观不平度,表面粗糙度越小,试件的表面旧越光滑。粗糙度的评价参数常用Ra(轮廓算术平均值)和Ry(轮廓最大高度)表示。采用粗糙度测量仪对两个试样断口的冲击端孔壁进行测量,其测量结果如表4所示。

表4 强化端断口孔壁粗糙度

由表中数据可看出,相比之下,2号试样的粗糙度值Ra和Ry均较低,小孔孔壁表面更加光滑。据断裂力学原理,小孔表面粗糙度值越大,切口效应就越大,即应力集中系数越大,故疲劳性能越差[9],这与之前的拉伸实验结果相符:1号试样强化端小孔的疲劳寿命为77 278次,2号试样强化端小孔的疲劳寿命较高,为151 702次。

3 结束语

使用不同的制孔工艺生产的小孔质量差异较大,小孔质量和其的疲劳性能关系密切。通过以上试验和数据分析发现:激光冲击强化前后,小孔的质量对其自身疲劳寿命的影响是不同的,未经过激光强化的试样,不同的制孔工艺对小孔疲劳寿命并没有明显影响,而经激光强化处理后的试样,不同的制孔工艺对小孔疲劳寿命影响较为明显,多步制孔生产的小孔质量较高,疲劳增益更大。

[1] 徐红炉,刘军,章刚,等.制孔工艺对紧固孔疲劳性能的影响[J].飞机设计,2008,28(3):25 -30.

[2] 张宏,唐亚新,余承业.激光冲击处理对紧固孔疲劳寿命的影响[J].中国激光,1996,23(12):1112 -1116.

[3] Ren X D,Zhang Y K,Yongzhuo H F.Effect of laser shock processing on the fatigue crack initiation and propagation of 7050 - T7451 aluminum alloy [J].Journal of Material,2011,52(8):2899 -2903.

[4] 裴旭明,陈五一,任炳义,等.制孔工艺对7050铝合金表面完整性的影响[J].北京航空航天大学学报,2002,28(3):319-322.

[5] 刘军,岳珠峰,刘永寿.孔口划痕对紧固孔疲劳寿命的影响[J].材料科学与工程学报,2007,25(1):67 -70.

[6] 张东初,裴旭明.加工工艺对表面粗糙度及疲劳寿命的影响[J].中国机械工程,2003,14(16):1374 -1378.

[7] Toparli M,Ozel A,Aksoy T.Effect of the residual stresses on the fatigue crack growth behavior at fastener holes[J].Journal of Material,1997,22(5):196 -203.

[8] Goran Ivetic,Ivan Meneghina,Enrico Troiani.Fatigue in laser shock peened open hole thin aluminum specimens[J].Journal of Material,2012,53(4):573 -579.

[9] 刘军,刘勇俊,刘永寿,等.开孔试件的表面粗糙度对疲劳寿命影响的定量分析[J].中国机械工程,2008,19(3):327-329.