胶合竹顺纹植筋的抗拔性能1)

2015-03-06张秀标江泽慧孙正军武秀明刘焕荣

张秀标 江泽慧 孙正军 武秀明 刘焕荣

(国际竹藤中心,北京,100102)

责任编辑:戴芳天。

木结构建筑因具有绿色、环保、低碳、节能、结构安全和耐久舒适等特点历来受到人们的喜爱。近年来,木结构与钢筋混凝土结构相比,发展较为滞后。除原料供应短缺外,最主要的是缺少一种稳定的刚性连接。早期,木结构主要采用榫卯、齿板、销(螺栓、钉等)、剪盘以及裂环等连接方式。榫卯连接简洁、美观,但连接的刚度较低。构件较大时,对榫头和榫槽的加工精度要求越高,对设备的要求也较高,现榫卯已被金属连接件所替代。金属连接件连接强度较高且设计施工方便,但通常暴露在空气中,不仅影响美观,其耐火、耐腐性能较差。在大型木结构建筑上,跨度的增大和层数的增加,要求连接具有很高的强度和刚度,并且要求连接美观、耐候性好,这些要求在传统的连接方式中很难实现。

20世纪80年代,国外提供了一种新型节点连接方法,即胶合植筋连接技术[1-2]。该技术通过在被连接材料上(胶合木梁、柱等)钻孔,注入胶黏剂并埋入植筋杆。通过胶黏剂的固化使构件连接成为一体。大量的理论和应用研究表明,该连接技术能够提供很高的连接强度和刚度,能够有效地传递载荷,并且连接处具有很好的外观和防火性能。

有关植筋连接技术的理论和应用研究开展的较早,但该技术仅应用于欧洲、澳大利亚和北美等少数的国家[3-5]。另外,研究虽给出了抗拔强度的测试方法,但试验材料的不同,给出的抗拔强度设计方程并不相同,缺少统一的设计标准。我国关于木结构中采用植筋连接的研究还较少,笔者以胶合竹为研究对象,开展该连接技术抗拔性能研究,为该技术在我国竹、木结构中的应用和推广提供依据。

1 材料与方法

1.1 材料

胶合竹:取自同一批次,均由安徽黄山太平基地试验中心提供。胶合竹经刨切加工后按照设定的规格尺寸锯成段,并置于温度为20℃、相对湿度为65%的环境里30 d以上。试验测得胶合竹气干密度在0.66~0.74 g/cm3,含水率在4.96%~6.11%,弹性模量在10.75~11.82 GPa。

胶黏剂:双组分环氧树脂CYD-128,室温固化,固化剂为CYDHD-593,即二亚乙基三胺与丁基缩水甘油醚的加成物。m(固化剂)∶m(主剂)=1∶4。

植筋杆:别名全螺纹螺杆、丝杆,材质为45#钢,表面发黑处理,型号有M8、M12、M16、M18、M20、M24、M30,产品等级8.8,即抗拉强度800 MPa,屈服强度为640 MPa,购自南京鑫固标准件有限公司。

1.2 试样制备及试验设计

1.2.1 试样制备

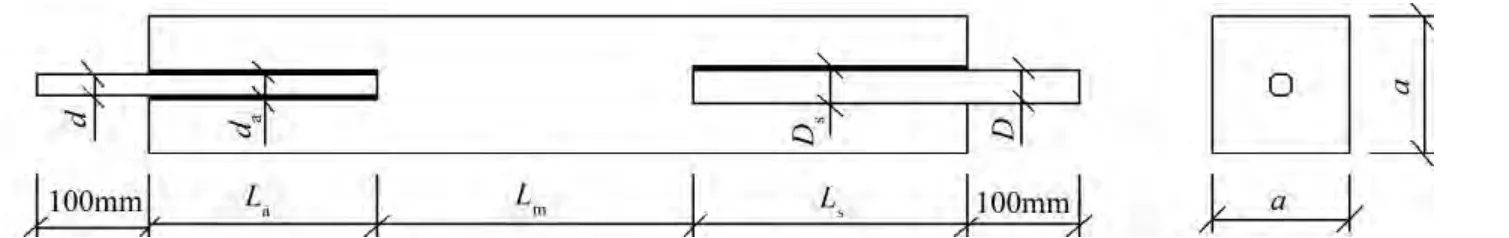

胶合植筋连接抗拔强度测试方法主要有拉—拉和拉—压两种模式[6-7]。本试验采用拉—拉模式,试样示意图及主要尺寸如图1所示。支撑端植筋杆直径和植入深度均较测试端大,旨在保证破坏发生在测试端。图1中a代表胶合竹端面长度和宽度;da和Ds为两端孔的直径;d和D为两端植筋杆的直径;La和Ls分别是两端的植入深度,Lm为非植筋区域长度,其中D=1.5d,Ls=1.2La,Lm=1.4La。两端植筋杆各留出100 mm,便于测试时夹持。

图1 试样示意图

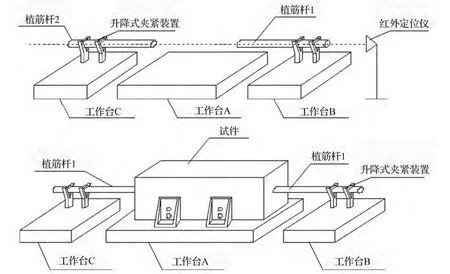

为了保证试件两端的植筋杆具有一定的同轴度,植筋采用如下工艺进行:①先以试件的一个面为基准面,将其固定在工作台A上,取植筋杆1,根据试件的边距和孔的位置,确定植筋杆1的中心线与工作台的高度,此时将植筋杆1固定并移走试件;②在工作台C处放置植筋杆2(注:植筋杆1、2直径不同),利用红外定位仪和水平尺调节植筋杆的水平位置和垂直高度,使其与植筋杆1在同一水平位置,然后将其固定;③植筋时,胶黏剂和固化剂按照给定的配比,采用专门的注胶设备经高速混合后注入孔内,然后将植筋杆沿着顺时针方向拧入孔的底部,擦除多余的胶液,并用聚四氟乙烯密封植筋杆端头,防止胶液渗出;④将制备好的试件放置在温度为20℃,相对湿度为65%的环境中继续固化养护15 d以上。

图2 植筋示意图

1.2.2 试验设计

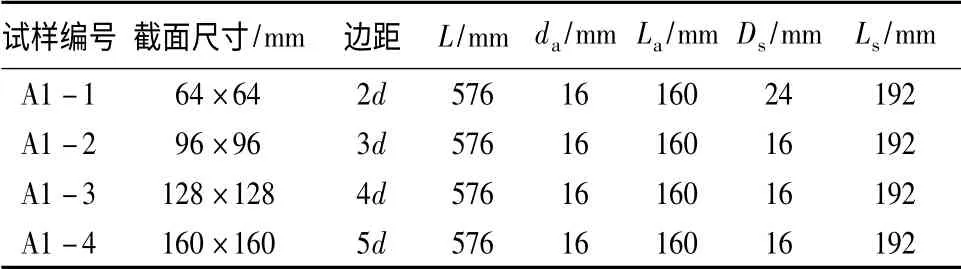

①边距。研究表明胶合植筋的破坏模式和边距(木材边界与植筋杆之间的距离)有关。边距过小常引起木材的开裂破坏,进而导致胶合植筋连接抗拔强度降低[8]。前人研究结果推荐的边距结果也不尽相同,推荐的边距值在(1.5~2.5)d,其中d是植筋杆直径。本试验中边距值分别为2、3、4、5d,植入深度为10d,测试端植筋杆为M16,支撑端植筋杆为M24,试件主要尺寸见表1,L代表胶合竹试件的总长度。

表1 边距试验的试样基本尺寸

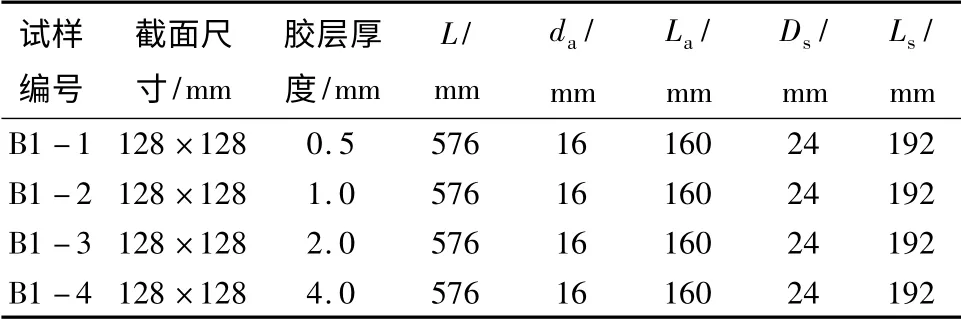

②胶层厚度。前人研究结果表明胶层厚度对胶合植筋连接抗拔强度的影响不是很大[5,9]。采用过薄的胶层有可能使施胶不均匀,且灌胶时不易植筋杆的拧入;而胶层过厚不能增强连接的抗拔强度,且会产生胶黏剂的浪费和固化时间的增加。本试验考查不同胶层厚度下植筋连接抗拔强度。胶层厚度分别为0.5、1.0、2.0、4.0 mm。测试端植筋杆为M16,支撑端植筋杆为M24。试样主要尺寸见表2。

表2 胶层厚度试验的试样基本尺寸

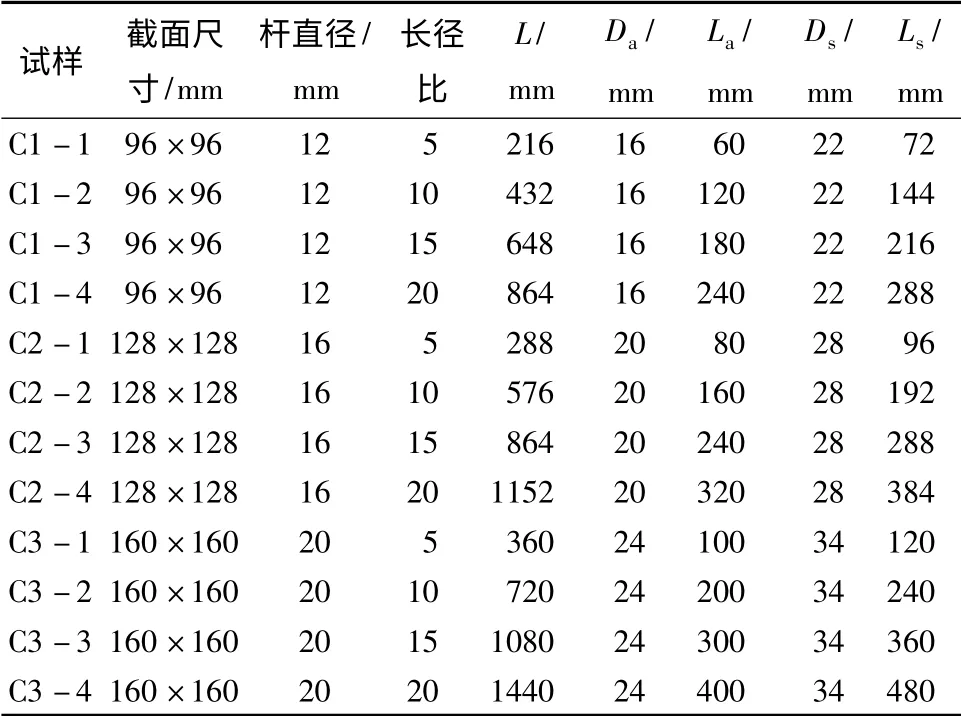

③长径比。研究表明植入深度和植筋杆直径是胶合植筋最重要的参数,目前存在的参数设计方程中主要是利用这2个参数来预测植筋抗拔强度。为了研究的需要,研究者们将这两个参数合并为长径比(λ)(即植入深度与植筋杆直径之比,即La/d),长径比成为胶合植筋连接抗拔强度的主要影响因子。本试验中长径比分别为5、10、15和20。测试端植筋杆型号分别为M12、M16、M20,支撑端植筋杆型号分别为M18、M24、M30。边距均为4d。具体尺寸详见表3。

表3 长径比试验的试样基本尺寸

1.3 试验方法

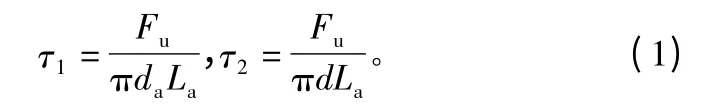

本试验在300 kN材料万能力学试验机上完成。测试端安装一对位移传感器,测试过程中加载速度在2~10 mm/min。试验过程中记录最大破坏载荷和破坏模式。根据有效接触面积计算出胶合竹与胶黏剂界面的名义剪切强度(τ1)和植筋杆与胶黏剂界面的名义剪切强(τ2)。

2 结果与分析

2.1 边距对胶合植筋连接抗拔强度的影响

表2给出了不同边距条件下抗拔强度均值、主要破坏模式统计、胶合竹与胶黏剂界面的名义剪切强度(τ1)和植筋杆与胶黏剂界面的名义剪切强度(τ2),名义剪切强度的计算方法见公式(1)。

式中:Fu为每个试样轴向拉伸的最大破坏载荷(N)。

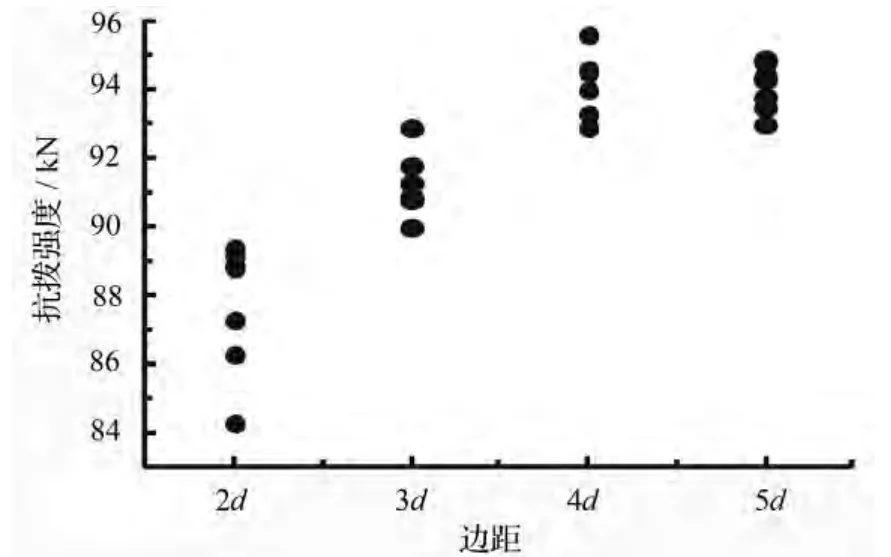

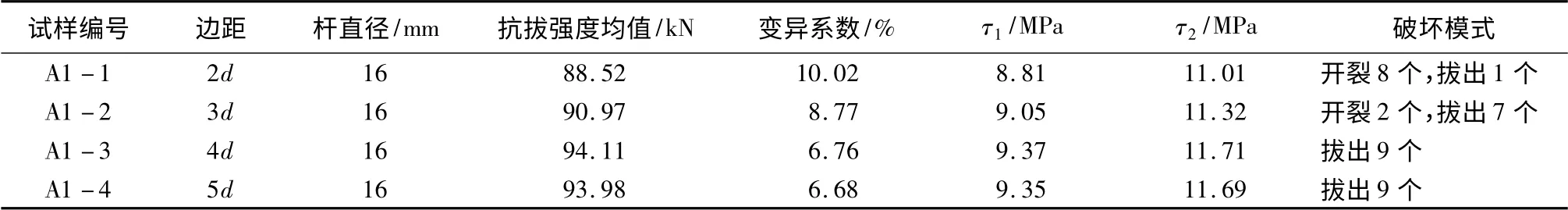

从边距测试结果(表4)可以看出,植筋杆直径为16 mm时,植筋连接抗拔强度均值介于88.52~94.11 kN。植筋抗拔强度均值随着边距的增大而增大,后趋于稳定。当边距为2d时,产生的全是胶合竹的开裂破坏,变异系数较大,说明植筋连接在边距较小时抗拔强度不稳定;当边距为3d时,绝大部分是胶合竹开裂破坏;当边距为4、5d时,只发生植筋杆的拔出破坏。这说明边距对破坏模式有一定的影响。边距对植筋连接抗拔强度的影响可以从图3中更直观的反映出来。

图3 边距对植筋连接抗拔强度的影响

边距对胶合植筋连接抗拔强度的影响进行了单因素方差分析,结果如表5所示,说明在α=0.05水平下,边距对胶合植筋连接抗拔强度有显著影响。前人的研究结果[10-11]中推荐边距值要大于2.5d。当边距小于2.3d时导致木材过早地开裂,从而抗拔性能降低。从本试验中可以看出,当边距介于(2~3)d时,主要发生木材的开裂破坏;当边距大于等于4d时,主要发生植筋杆的拔出破坏。本试验推荐的边距为大于等于4d。

表4 边距试验结果

表5 边距对胶合植筋强度的单因素方差分析

2.2 胶层厚度对胶合植筋连接抗拔强度的影响

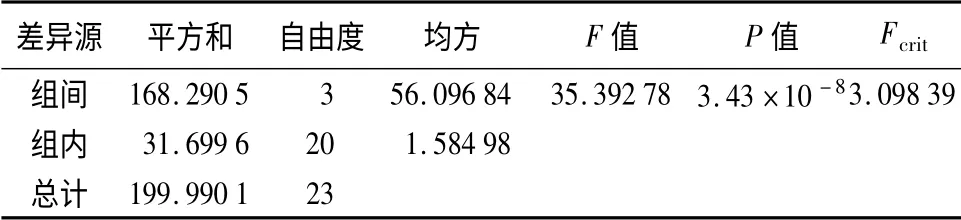

不同胶层厚度下胶合植筋抗拔强度的测试结果见表6。可以看出,胶层厚度为0.5、1.0、2.0、4.0 mm时,其抗拔强度均值分别为93.25、92.74、93.74、93.51 kN。胶层厚度不同,其抗拔强度值相差不大。随着胶层厚度的增大,胶合竹/胶黏剂界面的表面积增大,使得胶合竹/胶黏剂界面的名义剪切强度下降,而植筋杆/胶黏剂界面的名义剪切强度变化不大。

表6 胶层厚度试验结果

对不同胶层厚度下的抗拔强度均值进行方差分析(α=0.05),如表7所示。结果表明,在α=0.05水平下,胶层厚度对抗拔强度没有显著影响。

表7 胶层厚度对胶合植筋连接抗拔强度的单因素方差分析

2.3 长径比对胶合植筋连接抗拔强度的影响

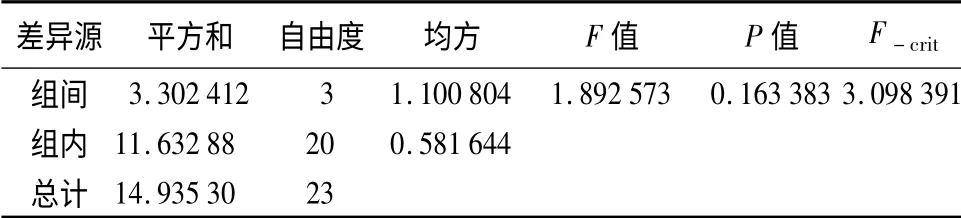

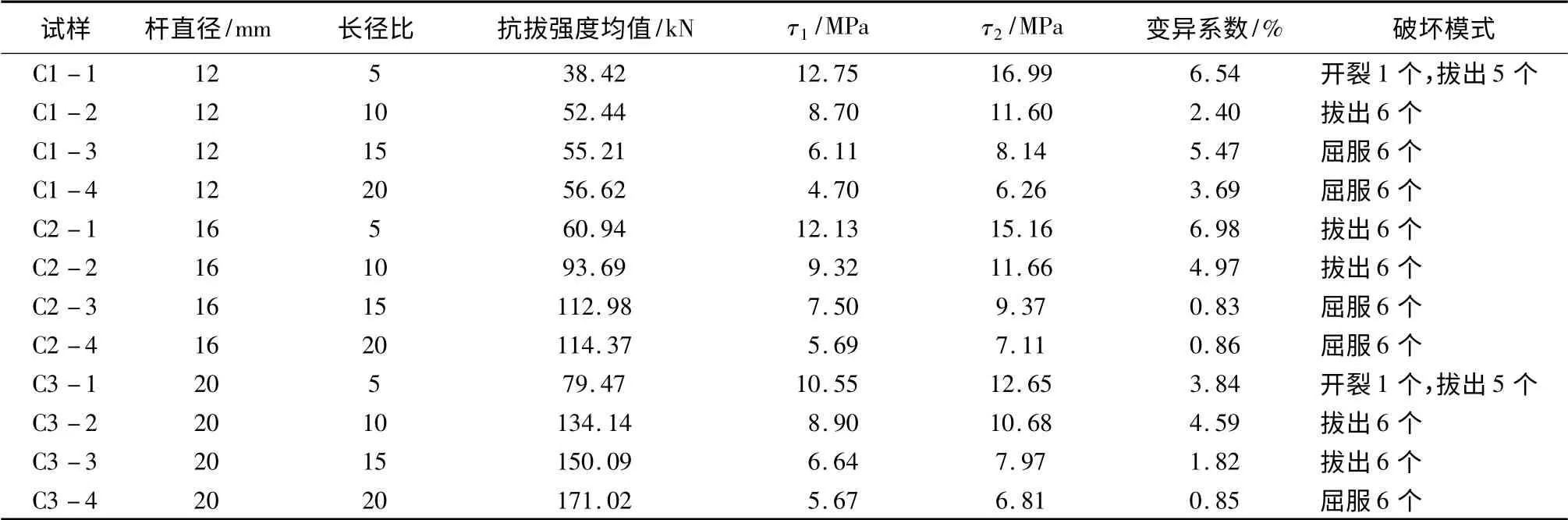

表8给出了胶合竹胶合植筋在不同长径比下的抗拔强度均值,胶合竹与胶黏剂界面以及植筋杆与胶黏剂界面间的名义剪切强度均值,并统计了试验过程中发生的主要破坏模式。可以看出,在植筋杆直径相同的条件下,随着长径比的增大,植筋连接抗拔强度呈上升趋势;当长径比达到某一个值时,主要发生植筋杆的屈服,此时植筋抗拔强度取决于植筋杆自身的性能。随着长径比的增大,胶合竹/胶黏剂界面的名义剪切应力呈下降趋势,因为植筋连接轴向剪切应力在植入深度方向上的不均匀分布造成的。这种现象与Gardelle[12]、Broughton[13]的研究结论相同。

表8 不同长径比下的抗拔强度均值

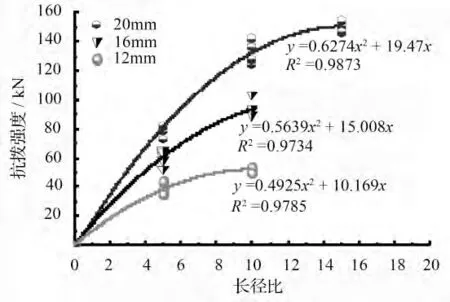

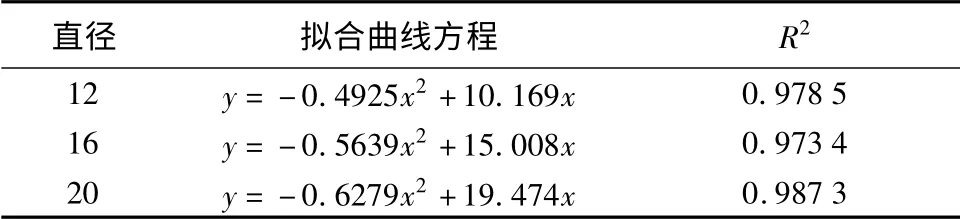

长径比是影响胶合植筋强度的重要因子。图4给出了胶合植筋连接抗拔强度与长径比的关系。绘制曲线时通常将植筋杆屈服和胶合竹开裂时的数值去除,保证此时产生的主要破坏为植筋杆的拔出,即破坏发生在胶合竹/胶黏剂界面。

图4 植筋抗拔强度与长径比的回归分析

曲线拟合的结果如表9所示,可以看出其相关系数R2=0.95~0.99,说明拟合后的参数方程能够很好地描述胶合竹植筋抗拔强度在不同直径、不同长径比下的力学性能。可以看出,不同直径下的抗拔强度需通过不同的拟合方程来表征,其实用性不强。根据相似理论,选择其中一条曲线作为基线,以杆直径作为变量,给出胶合植筋抗拔强度与直径之间的关系。

表9 抗拔强度与长径比的曲线拟合结果

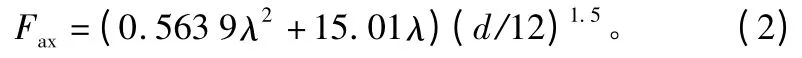

本试验以直径为16 mm的植筋杆对应的拟合方程为基线,即Fax=-0.563 9λ2+15.01λ,拟合出胶合竹顺纹植筋平均轴向抗拔强度的Fax的预测模型为:

选用此模型满足:长径比λ为5~20,植筋杆直径12~20 mm,胶黏剂为双组分环氧树脂,胶层厚度0.5~4.0 mm,胶合竹或材性相近的胶合木,顺纹植筋。

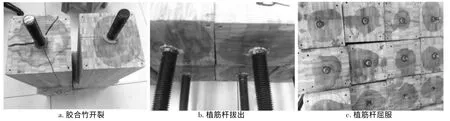

2.4 破坏模式

试验中主要产生3种破坏模式:a为胶合竹开裂;b为植筋杆拔出;c为植筋杆屈服(见图5)。

图5 胶合竹顺纹植筋主要破坏模式

①胶合竹开裂。拉—拉荷载模式下要求试样两端的植筋杆中心线既要在一条直线上,又要能够保证各自的垂直,这对试样钻孔的精度和植筋时的垂直度都有很高的要求。加载过程中因边距过小或植筋杆不共轴容易产生弯曲应力,进而导致胶合竹开裂。

②植筋杆拔出。胶合竹植筋拔出只发生在胶合竹与胶黏剂界面。这种模式的产生主要原因是植筋连接中,胶层不是最弱项,抗拔强度取决于胶黏剂与胶合竹界面的粘接强度,这通常又与被连接材料(胶合木、胶合竹)对胶黏剂的渗透性有关。本试验中植筋杆/胶黏剂界面完好无损,一方面在于环氧树脂胶黏剂不仅对钢材有较好的粘接性能;另一方面,植筋杆表面的螺纹进一步增大了粘接表面,固化后产生类似机械连接的嵌合作用。

③钢筋屈服。随着植入深度的增加,胶合植筋的抗拔强度增大,当强度大于钢筋本身的拉伸强度时即产生了植筋杆的屈服,属于韧性破坏。这种破坏模式是最为理想的形式。因为相对于木材而言,钢材是一种均质稳定的材料,其强度设计的准则和计算方法十分成熟。当胶合木胶合植筋连接中达到钢材的屈服破坏,其连接抗拔强度的设计可以参考钢材的设计准则,具有更安全、更方便的特点。

3 结论

边距对胶合竹植筋抗拔强度有一定影响,边距过小容易导致胶合竹的开裂,进而降低连接抗拔强度;推荐的边距为大于或等于4d;胶层厚度对连接抗拔强度影响不显著。长径比是影响植筋连接抗拔强度的一个重要参数。根据长径比给出胶合竹顺纹植筋抗拔强度的预测模型为:Fax=(0.563 9λ2+15.01λ)(d/12)1.5。植筋连接主要产生了胶合竹开裂、植筋杆拔出和植筋杆屈服等3种破坏模式。

[1]Tlustochowicz G,Serrano E,Steiger R.State-of-the-art review on timber connections with glued-in steel rods[J].Materials and Structures,2011,44(5):997-1020.

[2]Jensen J L,Koizumi A,Sasaki T.Axially loaded glued-in hardwood dowels[J].Wood Science and Technology,2001,35(1/2):73-83.

[3]Feligioni L,Lavisci P,Duchanois G,et al.Influence of glue rheology and joint thickness on the strength of bonded-in rods[J].Holz als Roh-und Werkstoff,2003,61(4):281-287.

[4]Steiger R,Gehri E,Widmann R.Pull-out strength of axially loaded steel rods bonded in glulam parallel to the grain[J].Materials and Structures,2006,40(1):69-78.

[5]Mehrab,Madhoushi,Martin P.Behaviour of timber connections using glued-in GFRP rods under fatigue loading Part II:Momentresisting connections[J].Composites Part B Engineering,2008,39(2):249-257.

[6]Broughton JG,Hutchinson A R.Effect of timber moisture content on bonded-in rods[J].Construction and Building Materials,2001,15(1):17-25.

[7]Widmann R,Steiger R,Gehri E.Pull-out strength of axially loaded steel rods bonded in glulam perpendicular to the grain[J].Materials and Structures,2007,40(8):827-838.

[8]张建荣,石丽忠,吴进,等.植筋锚固拉拔试验及破坏机理研究[J].结构工程师,2004,20(5):47-51.

[9]Pedersen M U,Clorius C O,Damkilde L.Strength of glued-in bolts after full scale loading[J].Journal of Performance of Constructed Facilities,1999,13(3):107-113.

[10]Rossignon A,Espion B.Experimental assessment of the pull-out strength of single rods bonded in glulam parallel to the grain[J].Holz als Roh-und Werkstoff,2008,66(6):419-432.

[11]Senno M,Piazza M,Tomasi R.Axial glued-in steel timber joints—experimental and numerical analysis[J].Holz als Rohund Werkstoff,2004,62(2):137-146.

[12]Gardelle V,Morlier P.Geometric parameters which affect the short term resistance of an axially loaded glued-in rod[J].Materials and Structures,2007,40(1):127-138.

[13]Broughton J G,Hutchinson A R.Pull-out behaviour of steel rods bonded into timber[J].Materials and Structures,2001,34(2):100-109.