提高常规湿法炼锌铜直收率的实践

2015-03-06王建兵张继森

陈 欢, 王建兵, 张继森, 曹 静, 米 浩, 张 辉

(河南豫光锌业有限公司, 河南 济源 454650)

提高常规湿法炼锌铜直收率的实践

陈 欢, 王建兵, 张继森, 曹 静, 米 浩, 张 辉

(河南豫光锌业有限公司, 河南 济源 454650)

常规湿法炼锌工艺由于铜的浸出率较低,导致铜直收率偏低。通过采取提高液固比、提高中性浸出酸度和对中性浸出液酸化等措施,提高了铜浸出率,减少了铜的水解损失,进而提高了铜直收率。

湿法炼锌; 铜浸出率; 铜直收率; 液固比; pH值; 酸化; 水解

0 前言

湿法炼锌是目前国内外最主要的炼锌方法,产量占总产量的80%~85%,且随着技术的发展呈不断增长趋势。国内外都把湿法炼锌净液渣回收过程中富集的铜渣配入铜精矿中,采用熔炼工艺回收铜。因湿法炼锌工艺不同,铜在系统中分散回收也各有不同。常规湿法炼锌工艺铜的浸出率较低,导致铜直收率偏低,为此对相关工艺操作控制进行调整,以提高铜直收率。

1 生产现状

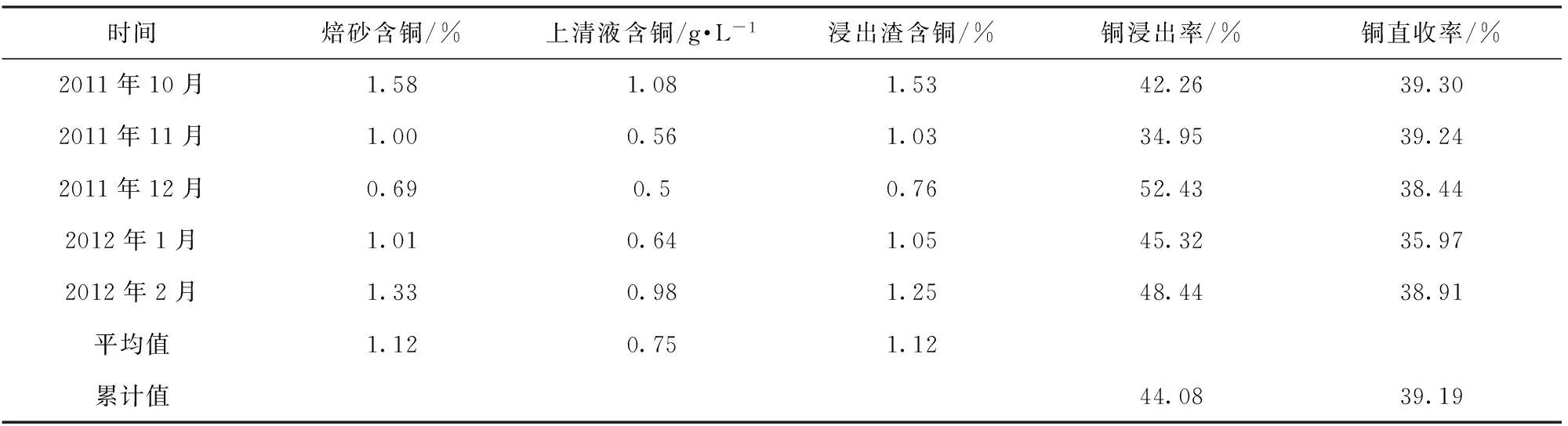

表1为2011年10月至2012年2月实际生产中铜浸出率、直收率统计数据。

表1 2011年10月至2012年2月(工艺改进前)的铜浸出率、直收率

由表1可以看出,2011年10月至2012年2月期间,铜浸出率为44.08%,单月最好水平为52.4%,铜直收率为39.19%,单月最高值为39.30%。

2 原因分析

2.1 主要反应

铜在锌焙砂中主要以氧化物形式存在,其在浸出过程中的反应主要有:

CuO+H2SO4=CuSO4+H2O

(1)

Cu2O+H2SO4=CuSO4+H2O +Cu

(2)

CuO·Fe2O3+4H2SO4=CuSO4+Fe2(SO4)3+4H2O

(3)

Cu3(AsO4)2+3H2SO4=3CuSO4+2H3AsO4

(4)

中上清液中的铜主要以CuSO4形式存在,但在输送和贮存过程中,铜会发生水解反应,造成铜金属的损失:

Cu2++2H2O=Cu(OH)2↓+2H+

(5)

因此,提高常规湿法炼锌工艺铜直收率的关键是减少铜金属在浸出过程的水解损失,降低浸出渣含铜。

2.2 铜离子水解分析

为了研究过程中铜离子是否发生水解,对以上各个阶段铜离子含量的变化进行了分析。

(1)上清液放置24 h铜离子含量的变化。 取浸出中上清、酸上清各500 mL,分别化验铜含量,放置24 h后再次化验,中上清含铜由0.61 g/L降至0.27 g/L,酸上清含铜由0.73 g/L降至0.41 g/L。

(2) 中浸反应各槽矿浆铜含量的变化。分别取中浸2#槽、3#槽、4#槽出口矿浆,中间各间隔0.5 h,抽滤后化验溶液含铜,2#槽矿浆含铜0.99 g/L,3#槽矿浆含铜0.93 g/L,4#槽矿浆含铜0.75 g/L,矿浆含铜逐渐下降。

(3)中浸反应时间延长后铜含量变化。取中性浸出2#槽出口矿浆3 500 mL,过滤矿浆500 mL化验铜含量,余3 000 mL继续反应,控制温度70~80 ℃,4 h后取出1 000 mL矿浆过滤化验;余2 000 mL矿浆再进行反应,7.5 h后过滤化验。整个反应期间用水维持矿浆体积不变。结果为:中浸2#滤液含铜0.82 g/L,中浸2#矿浆反应4 h后含铜0.59 g/L,中浸2#矿浆反应7.5 h后含铜0.64 g/L。

可见,实验数据和生产数据均表明,铜离子在pH值逐渐升高时发生了水解,使得溶液含铜大大降低。

3 控制措施

3.1 提高中性浸出液固比

原中性浸出液固比多在8∶1左右,液固比较低,

不仅造成中上清沉降效果差,而且不利于铜的浸出。为此,将中性浸出液固比调整为10∶1以上,以提高铜浸出率和减少中上清含固量。抽查结果显示,生产中维持在(9.5~10)∶1,中上清含固量大大减少。

3.2 降低中浸2#槽、3#槽出口pH值

将中浸2#槽出口pH值由3.0~3.5降至2.5~3.0。 原3#槽不加入废液,3#、4#槽出口pH值均在5.0左右,导致铜离子发生水解,溶液中铜含量降低43%。为此,在中浸3#槽中增加废液加入点,使3#槽出口pH值降低至4.5,减少因pH值升高铜离子水解造成的损失。

3.3 中上清液酸化

Cu2+水解pH值为4.6,针对中上清放置后发生水解的情况,在中上清浓密机溢流口处增加pH值调节点,降低中上清液的pH值,控制pH值4.0~4.5,减少贮存和输送过程中铜的水解损失。

3.4 降低酸浸出口pH值

酸洗浓密机底流渣实验数据说明,浸出渣经过酸洗后渣量减少38.6%,铜浸出率高达72.2%、锌浸出率达58%、铁浸出率高达59.1%。故将酸浸出口pH值由3.0~3.5降至2.5~3.0,以提高铜金属的浸出率,降低渣含铜。

4 实施效果

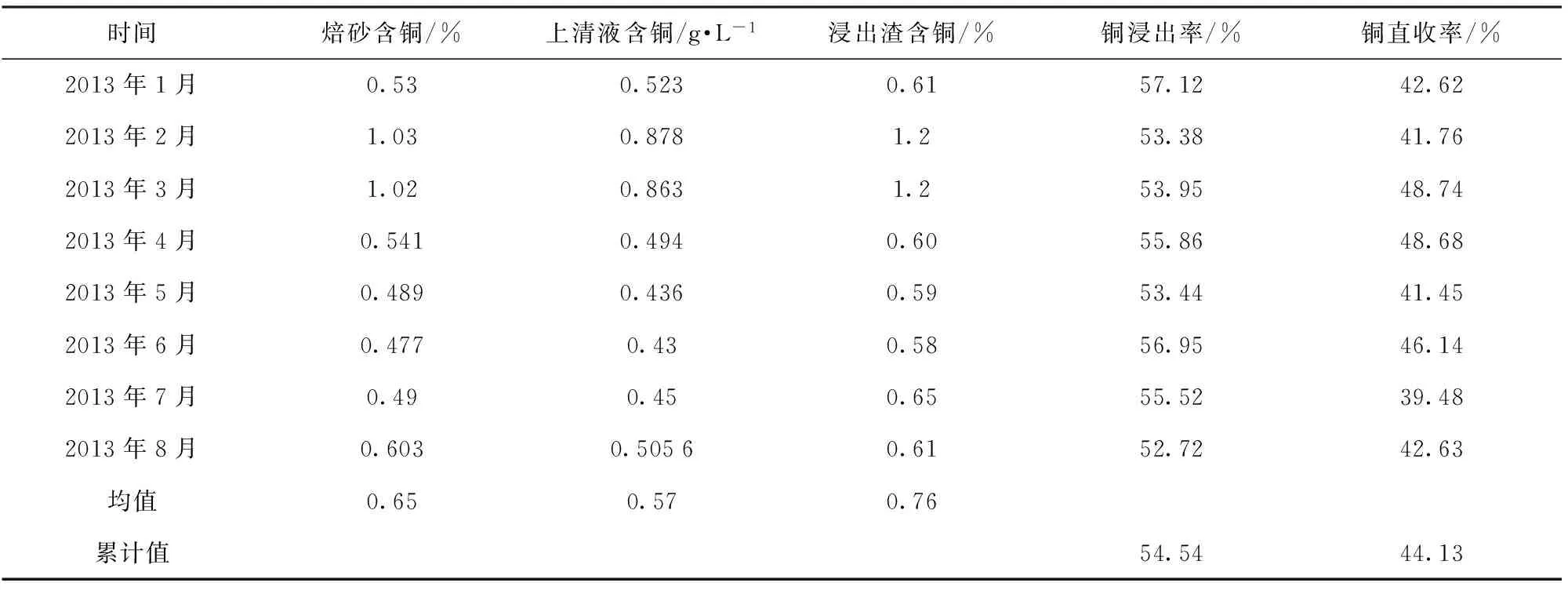

通过采取以上措施,铜的浸出率、铜直收率有了较大提高。表2为工艺优化后2013年1月至2013年8月实际生产中铜浸出率、直收率统计数据。

表2 2013年1月至2013年8月(工艺优化后)的铜浸出率、直收率

5 结语

通过采取提高液固比,增加废液加入点提高中性浸出酸度,对中性浸出液酸化,提高酸浸酸度等措施,减少了生产和储存过程中铜的水解损失,提高了铜在酸浸过程的浸出率,降低了浸出渣含铜。铜浸出率最高达到56.95%,直收率最高达到48.68%,提高了常规湿法炼锌铜直收率。

[1] 梅光贵.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2] 彭容秋.铅锌冶金学[M].北京:科学出版社,2003.

[3] 彭容秋.重有色金属冶炼设计手册——铅锌铋[M].北京:冶金工业出版社,1995.

[4] 徐帮学.铅锌冶炼技术工艺流程与质量检验标准实用手册[M].银声音像出版社,2004.

Practice of improving direct recovery of copper in the common zinc hydrometallurgy

CHEN Huan, WANG Jian-bing, ZHANG Ji-sen, CAO Jing, ZHANG Hui

In the common zinc hydrometallurgy process, the direct copper recovery is low due to the copper leaching rate is low. By measures of improving the liquid to solid ratio, increasing the acidity of neutral leaching, aciding neutral leaching solution and so on, the copper leaching rate was increased, the loss of copper hydrolysis was reduced, and so the direct recovery of copper was increased.

zinc hydrometallurgy; copper leaching rate; copper direct recovery; liquid-solid ratio; pH value; acidification; hydrolysis

陈 欢(1985—),女,黑龙江人,助理工程师,主要从事冶金工艺及化学分析方面的工作。

2014-- 08-- 08

2015-- 05-- 08

TF813

B

1672-- 6103(2015)04-- 0023-- 02