金川镍闪速炉渣还原提铁试验研究

2015-03-06王树清马晓东马永峰

王树清, 马晓东, 马永峰

(金川镍钴研究设计院, 甘肃 金昌 737100)

金川镍闪速炉渣还原提铁试验研究

王树清, 马晓东, 马永峰

(金川镍钴研究设计院, 甘肃 金昌 737100)

介绍了金川镍闪速炉渣电弧炉熔化—还原提取铁、镍、钴、铜等有价金属的试验研究。该工艺可控制二次渣含铁小于5%,铁的回收率在90%以上,镍、钴、铜的回收率在95%以上。

镍闪速炉渣; 电弧炉; 还原提铁; 合金铁; 二次渣

0 前言

目前,金川集团公司镍冶炼系统每年产出镍冶炼炉渣约160万t,铜冶炼系统每年产出铜冶炼炉渣约90万t,而且自1963年冶炼系统投产以来累计堆存的镍铜冶炼炉渣约3 300万t。这些冶炼炉渣含Fe 30%~50%、Ni 0.02%~0.5%、Cu 0.1%~1.0%、Co 0.0%~0.2%。在产生的160万t镍冶炼渣中,含有镍3 428 t、铜3 883 t、钴1 510 t、铁675 783 t,铁、镍、铜、钴分别按吨金属0.1万元、12万元、4万元、30万元计价,则160万t镍铜冶炼炉渣的潜在利用价值约为16.95亿元。如能经济有效地回收炉渣中的铁、镍、铜、钴等有价金属,不仅可以降低炉渣对环境的污染获得较好的社会效益,而且更能为集团公司带来较大的经济效益,成为公司新的经济增长点,对于金川资源的综合利用意义重大。

自1987年以来,金川集团公司联合钢铁研究总院、鞍山热能研究院、兰州钢厂、西安建筑科技大学、北京科技大学等单位开展了金川冶炼炉渣综合利用课题的深入研究。各种规模的试验结果都表明,金川镍铜冶炼炉渣完全可以实现综合利用。

经过多年不断研究,金川镍铜冶炼炉渣综合利用的方向基本确定为:渣中的铁、镍、铜、钴等被还原互熔形成粗铁合金——“合金铁”,其除杂和调整组分后生产合金钢并加工成型材;产生的二次渣调整组分适当处理后作为生产水泥和其它产品的主要原料;产出的含一氧化碳烟气作为燃料或生产化工产品的主要原料。

为了提高资源综合利用的深度和广度,为今后镍渣还原提铁工程化提供技术参数,从2008年开始,金川公司展开深入研究,先后完成了实验室实验,80 kVA电弧炉试验、630 kVA电弧炉试验、1 250 kVA电弧炉试验,电热喷吹还原试验和氧煤供热熔融还原试验,以及金川镍铜冶炼渣还原铁生产钢材等工作。

本文主要介绍1 250 kVA电弧炉试验情况。

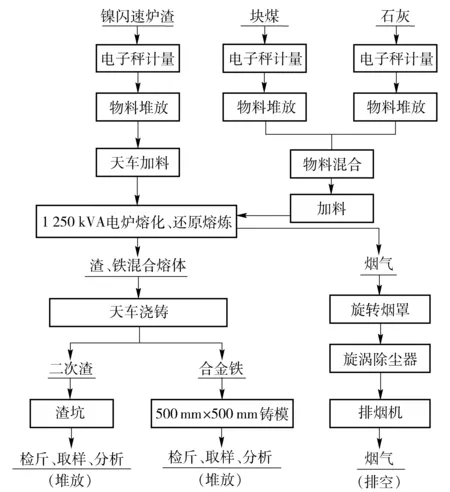

1 电弧炉还原提铁试验工艺流程

试验原料为金川镍闪速炉渣,含Fe 39.47%、Ni 0.51%、Cu 0.25%、Co 0.14%。将含水小于3.0%的闪速炉渣加入电弧炉内,同时在炉渣上面铺一层焦炭进行引弧。待炉渣完全熔化后,加入混合均匀的还原剂块煤和熔剂石灰,使硅酸铁中被石灰置换出来的氧化亚铁被还原剂煤粉还原,硅酸铁中的二氧化硅与氧化钙结合为硅酸钙。被还原出来的铁、镍、铜、钴等互熔形成合金铁溶液,经过炉内静置后渣铁混出,并再经扒渣、浇铸、冷却、渣铁分离,得到合金铁和二次渣。

试验工艺流程如图1所示。

图1 金川镍渣电弧炉还原试验工艺流程

2 试验

金川镍冶炼炉渣还原提铁试验分为条件试验和扩大验证试验,其中条件试验在实验室完成。根据条件试验确定的炉渣还原的基本技术参数,进行扩大试验,验证合金铁中Fe、Ni、Cu、Co的含量以及二

次渣含Fe的稳定性,同时考察合金铁中C、S的含量,为下一步的深入研究提供依据。

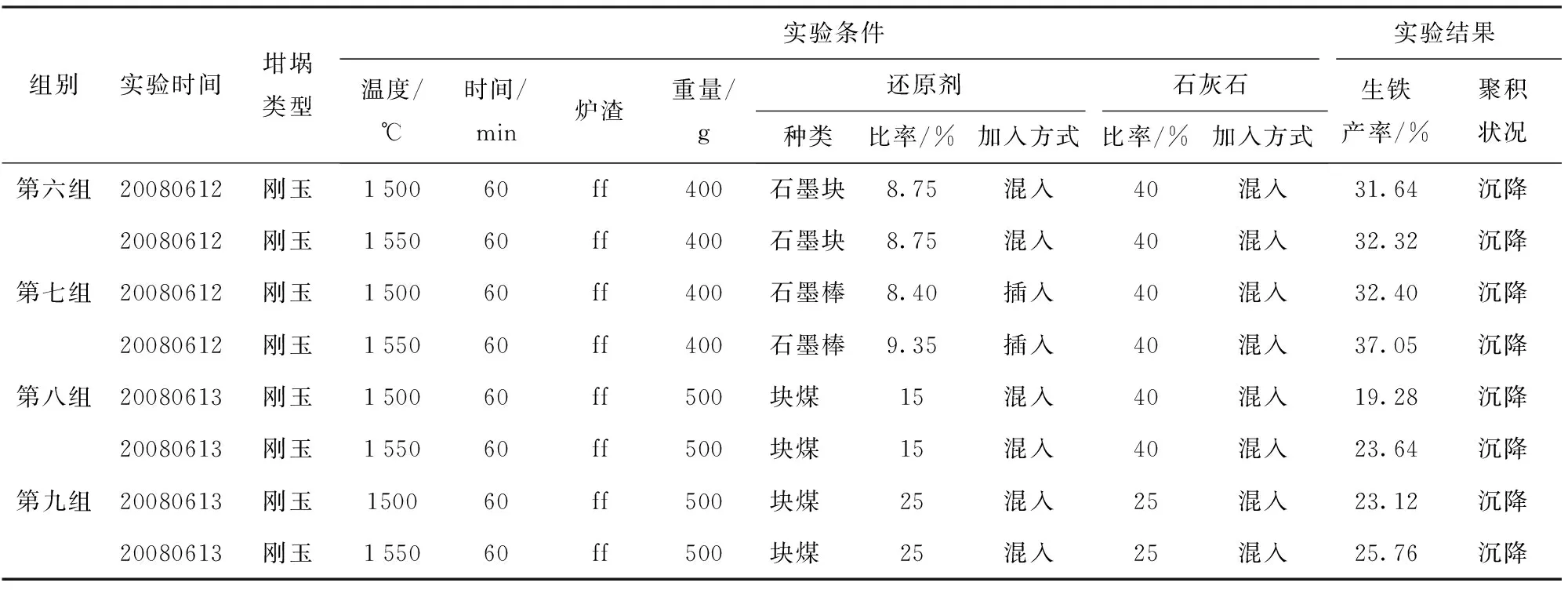

2.1 实验室实验

实验室实验的条件与结果见表1。

实验结果初步表明:

(1)在合理的碳质还原剂、钙质熔剂配比条件下,金川冶炼炉渣还原提铁反应温度的合理控制范围为1 450~1 550 ℃;

(2)还原提铁的效果主要取决于碳质还原剂与炉渣的接触程度(即传质传热状况);

(3)反应温度越高,碳质还原剂利用率越高,钙质熔剂利用率越高,碳质还原剂与钙质熔剂和炉渣的接触程度(即传质传热状况)越好,则炉渣的还原反应越剧烈,还原提铁效果越好;

定义图像对{Ia,Ib}各自有{N,M}个特征点,χ={w1,w2,wi,…,wN}是从图像 Ia到图像 Ib 中所有点最近的特征匹配,又定义{a,b}为图像{Ia,Ib}所分割出来的子区域,并且在两个子区域中各自拥有{n,m}个特征点。vi为第i个特征匹配,fa为在图像Ia部分区域a中的一个特征,Tab为区域{a,b}表示的是同一位置,Fab为{a,b}表示的是不同位置。表示fa的匹配的是一个正确的匹配表示 fa的匹配是错误的匹配为最近的一个特征是在b区域中。

(4)熔体中过多的游离碳将会增加生铁中的含碳量(渗碳),影响生铁沉降;

(5)冶炼炉渣还原生铁重熔实验表明,在1 350~1 400 ℃时,还原生铁熔融状况良好,因此金川冶炼炉渣还原提铁的生铁熔体和二次渣排放温度的合理控制范围为1 350~1 400 ℃。

表1 对比条件实验结果汇总表

续表1

说明:1)还原剂率除石墨外,其余实际消耗均小于表中设定的数据;同样,实际的石灰石率也无法测出;未沉降的生铁样在计量上存在一定的正误差。2)ff——闪速炉渣。

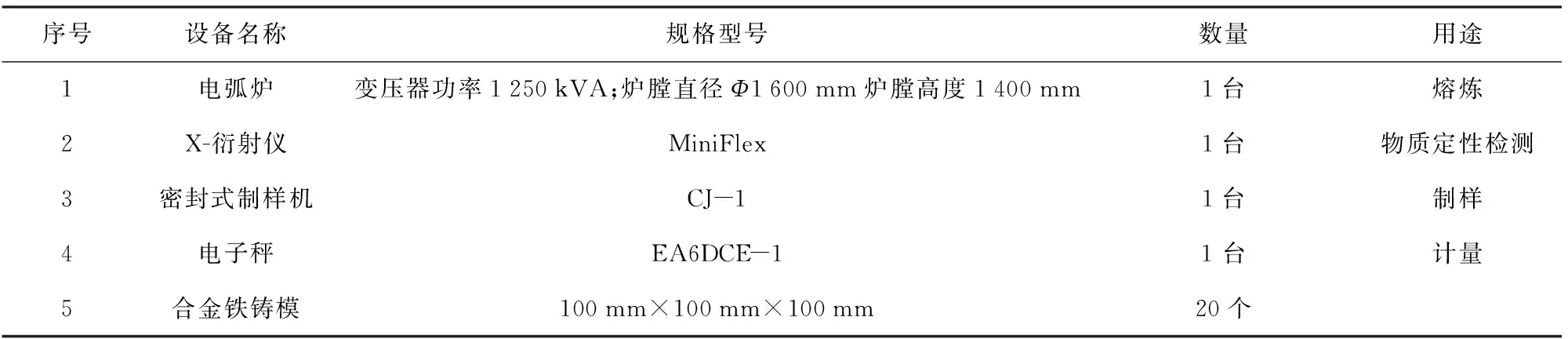

2.2 扩大验证试验

金川镍渣还原提铁的扩大验证试验在1 250 kVA电弧炉中进行,试验的主要设备、参数、合金铁成分及二次渣成分如表2~表5所示。

表2 试验主要设备一览表

表3 镍闪速炉渣单炉试验物料配比及电炉工艺参数

表4 合金铁成分分析结果 %

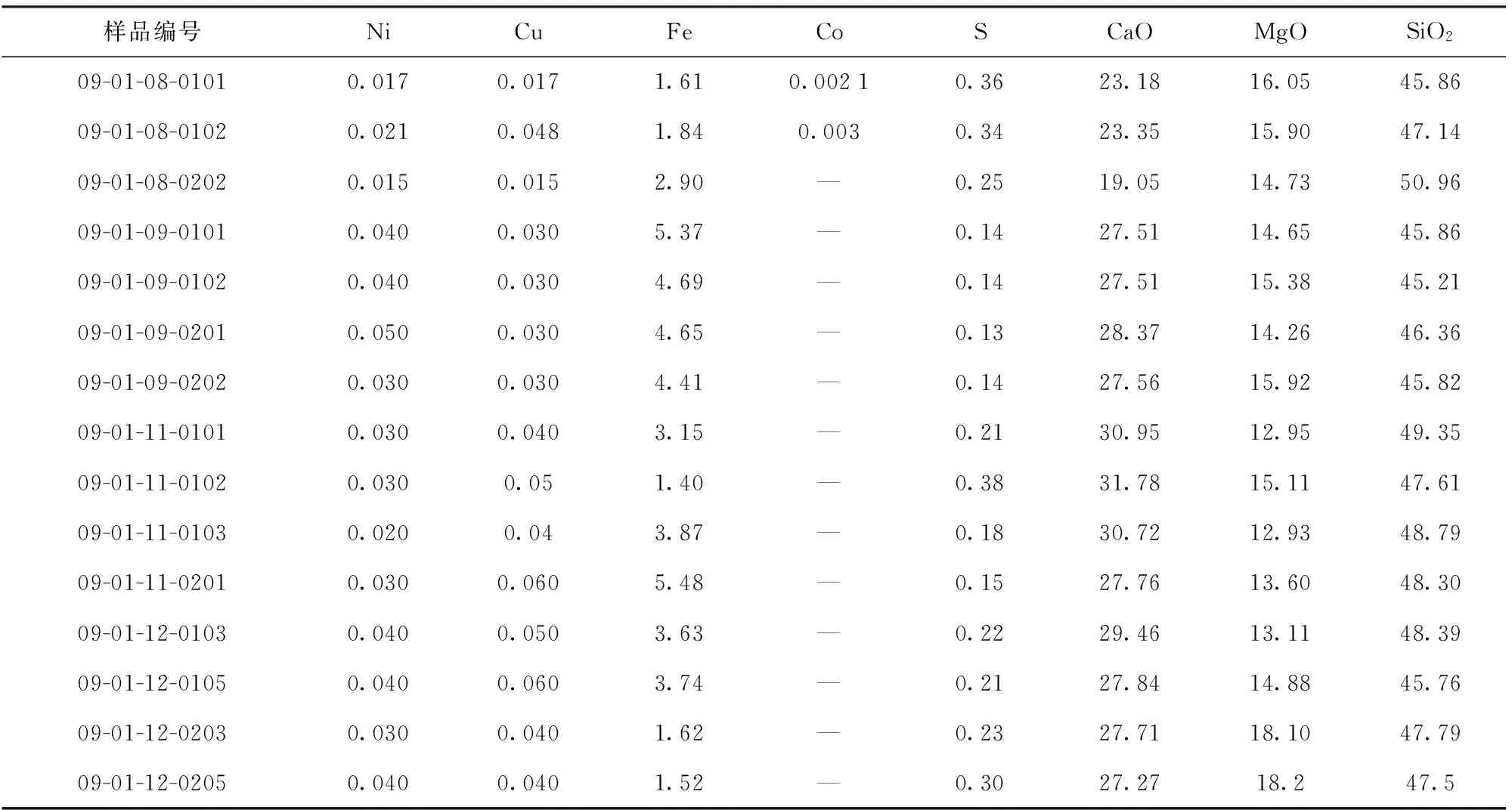

表5 二次渣成分分析结果 %

2.3 试验结果及讨论

2.3.1 合金铁中Fe、Ni、Cu、Co的含量

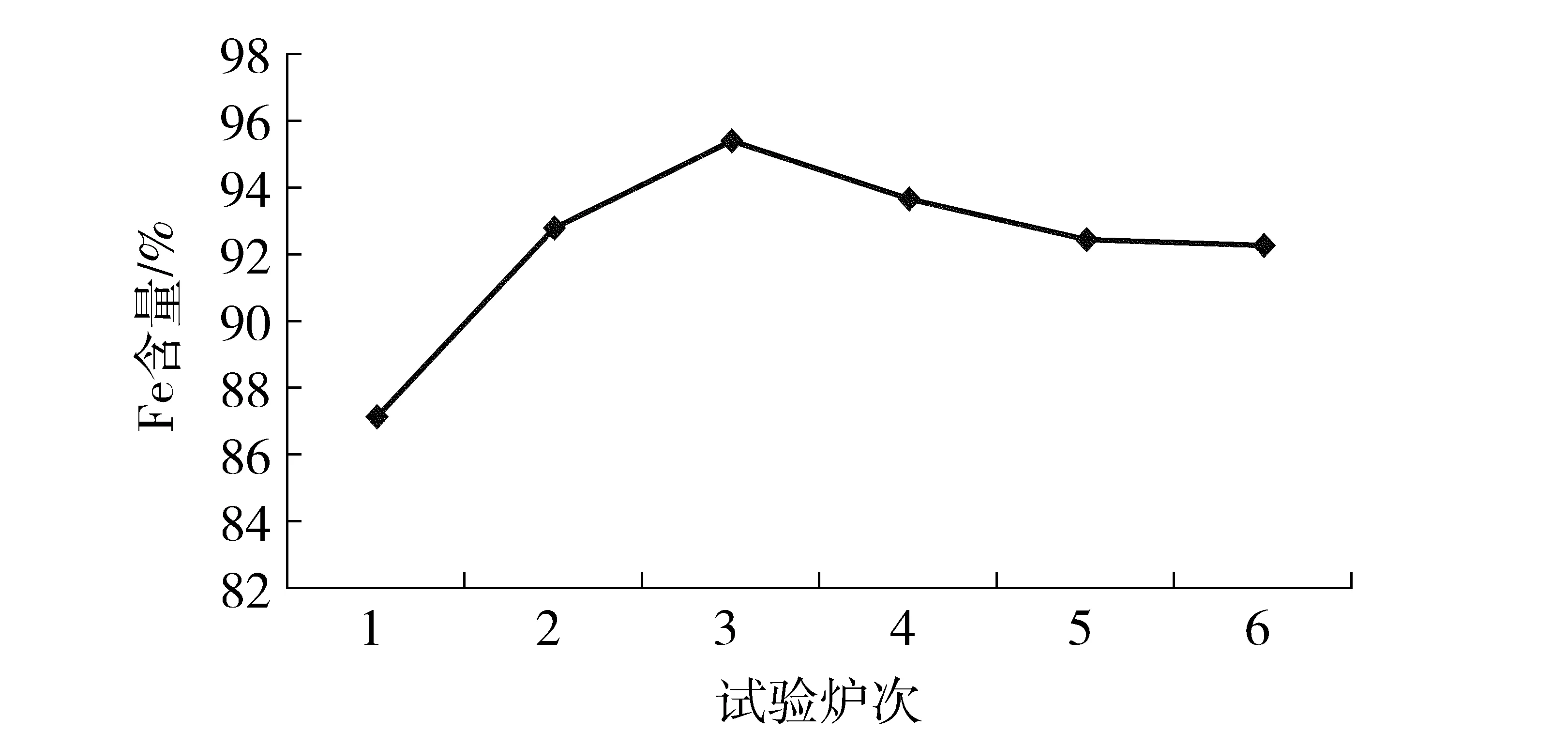

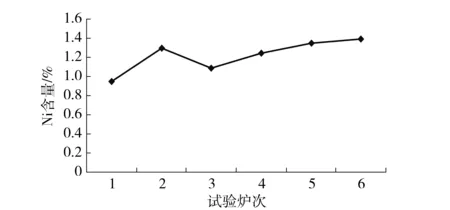

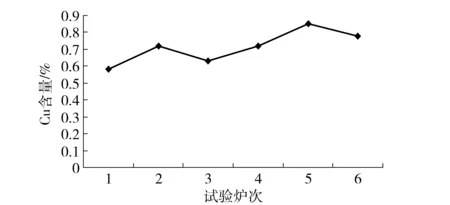

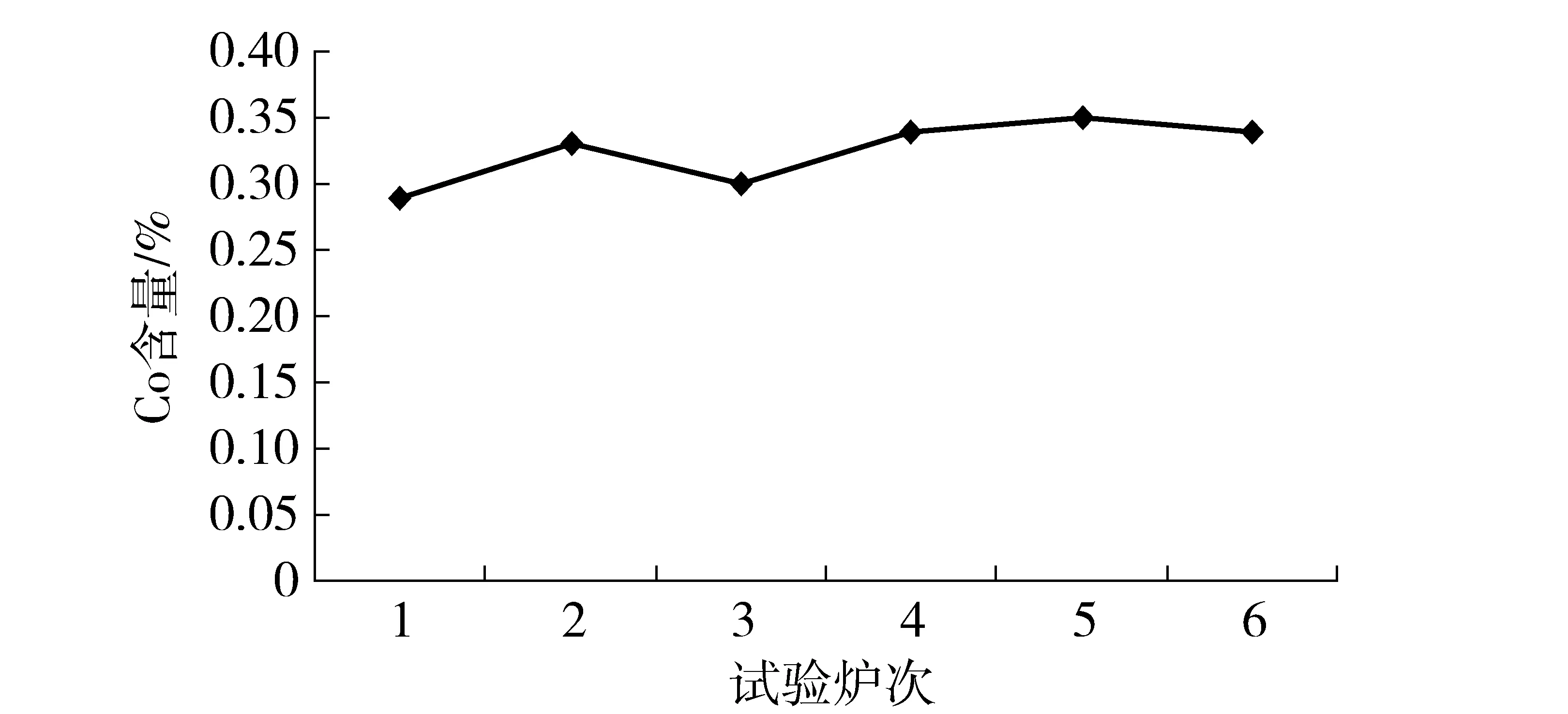

将熔融的合金铁熔体浇铸到取样模中,经冷却、清理表面杂物后得到合金铁样品。合金铁中Fe、Ni、Cu、Co以及C、S在不同炉次中的变化情况如图2~图7所示。

图2 合金铁中Fe含量

图3 合金铁中Ni含量

图4 合金铁中Cu含量

图5 合金铁中Co含量

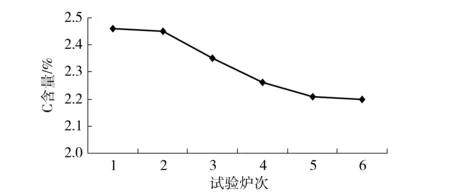

图6 合金铁中C含量

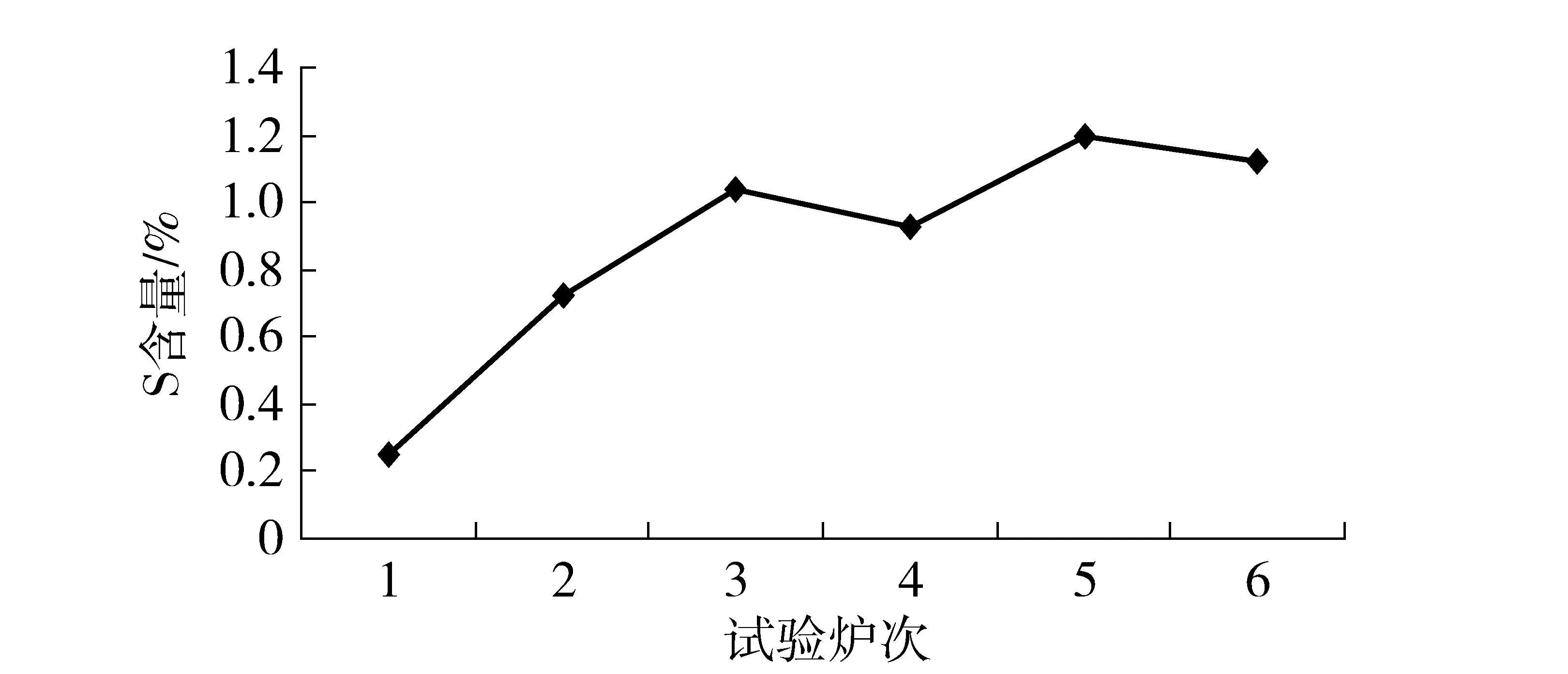

可以看出,在确定的还原剂率、石灰率条件下,可以实现镍冶炼炉渣中Fe、Ni、Cu、Co的有效回收,合金铁中的Fe含量稳定在92%~94%之间。而C、S的含量波动较大,特别是S含量波动异常,因此,进行还原熔炼时,除充分考虑S的脱除外,还应选择S含量较低的优质煤做还原剂。

图7 合金铁中S含量

2.3.2 二次渣含Fe

在敝渣过程中,将二次渣熔体浇铸到取样模中,经冷却、清理表面杂物后获得二次渣样品。二次渣中Fe在不同炉次中的变化情况如图8所示。

图8 二次渣中Fe含量

由图8可以看出,镍渣还原二次渣含Fe可稳定控制在5%以下,完全实现了Fe回收率大于90%的目标。

3 结论

(1)采用电弧炉熔化—还原工艺可以实现金川镍闪速炉渣的稳定还原,其中二次渣含Fe小于5%,Fe回收率大于90%,Ni、Cu、Co回收率大于95%。

(2)该研究成果为今后利用“连续喷吹还原”工艺进行金川镍冶炼炉渣还原提铁的进一步研究提供参考。

Experimental research of Jinchuan nickel flash furnace slag reduction and iron extraction

WANG Shu-qing, MA Xiao-dong, MA Yong-feng

This article describes melting, reduction and extracting iron, nickel, cobalt, copper from Jinchuan nickel slag with electric arc furnace, the process can realize stable control of iron content of secondary slag less than 5%, recovery of iron is more than 90%, and recovery of nickel, cobalt, copper are above 95%.

nickel flash furnace slag; electric arc furnace;reduction and iron extraction;alloy iron; secondary slag

王树清(1964—),男,湖南省双峰县人,本科学历,高级工程师,主要从事有色冶金专业技术工作。

2015-- 05-- 21

TF815; X756

B

1672-- 6103(2015)04-- 0018-- 05