精铟生产中杂质铅的行为研究

2015-03-06王素霞袁永锋吴魏国

王素霞, 袁永锋, 吴魏国

稀贵金属

精铟生产中杂质铅的行为研究

王素霞, 袁永锋, 吴魏国

(河南豫光锌业有限公司,河南 济源 459000)

本文对如何降低精铟锭中Pb的含量,保证0#铟的品级率,提高精铟锭质量的问题进行分析探讨,从生产原料、过滤效果、有机相夹带、电解液成分四个方面进行论述,分析采取的改进措施,最终确保精铟锭100%合格。

精铟锭; 过滤效果; 有机相夹带; 电解液成分

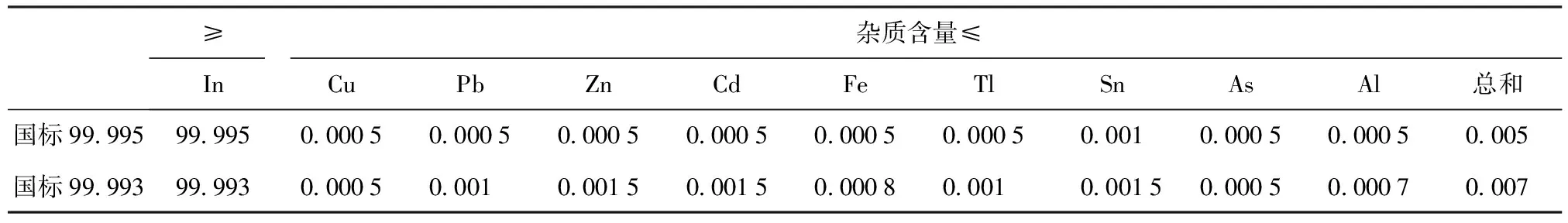

某公司精铟生产车间2007年建成投产,原料来自20万t湿法炼锌中氧化锌焙砂浸出产出的铟富集渣。生产精铟锭的主要工艺流程为铟富集渣浸出—萃取—反萃—置换—铸阳极—电解—精炼—铸锭。2009年12月有色金属行业颁布了铟锭质量的新标准YS/T257- 2009,新的国标对铟锭的杂质成份均有了更加严格的要求,要求杂质Pb≤5×10-6,而该公司在实际生产中经常出现小项Pb>5×10-6的情况,严重影响了精铟锭质量。针对这一情况,该厂经过两年的实践与改进,总结出一系列降低铟锭含铅的措施,2013年该厂精铟锭100%符合新国标99.995标准。精铟质量标准见表1。

表1 精铟质量国标 %

1 影响因素分析

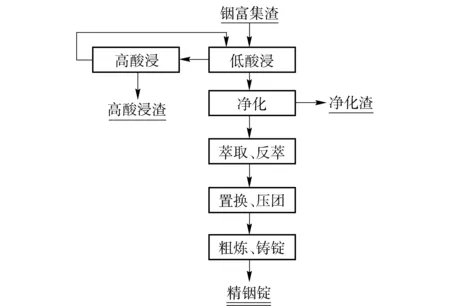

1.1 精铟生产工艺流程

精铟生产工艺流程如图1。

图1 铟冶炼工艺流程图

1.2 生产精铟的原料

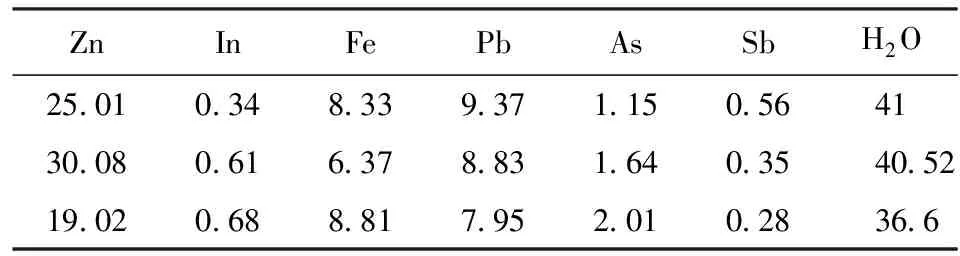

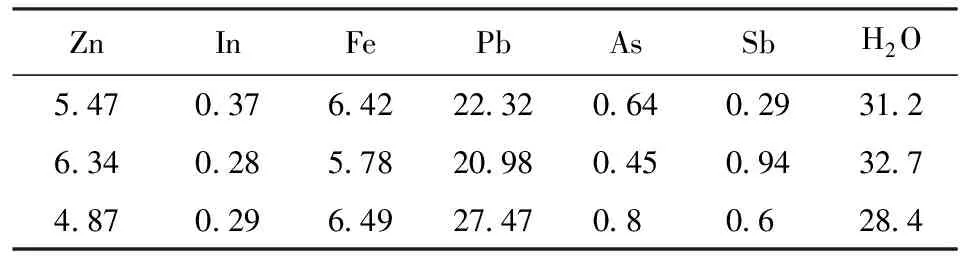

生产精铟的原料主要是湿法炼锌中氧化锌焙砂浸出产出的铟富集渣,铟富集渣化验数据如表2。

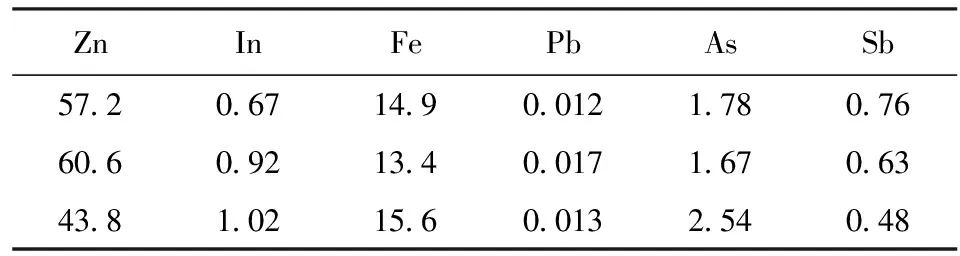

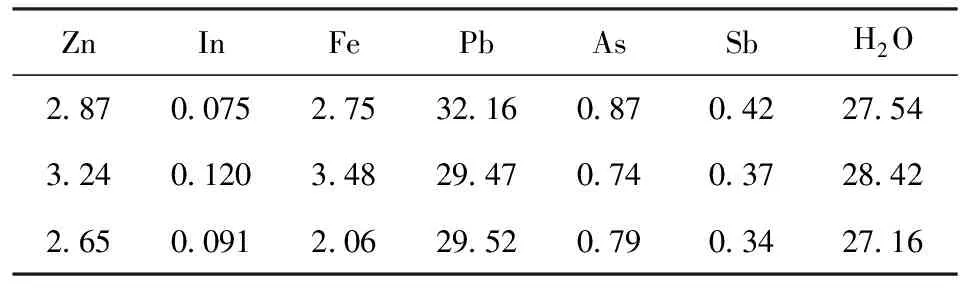

在实际生产中,铟富集渣是由氧化锌低酸浸出液水解而成,铟富集渣品位低,杂质含量高,渣量大,在经过两段浸出后,所产高酸浸渣含铟仍不低于0.25%。为提高铟回收率,该部分含铅高的不合格高酸浸渣需重新投进低酸浸出槽进行二次浸出。低酸浸出液及高酸浸渣化验数据如表3、表4。

表2 铟富集渣化验数据 %

表3 低酸浸出液化验数据 g/L

表4 高酸浸出渣化验数据 %

由表3、表4数据可以看出,原料铟富集渣含铅比较高,在硫酸体系中经过两次浸出后,会有一部分铅以硫酸铅微溶物进入溶液,进入铟生产的下道工序。

1.3 过滤效果差

低酸浸出液加铁粉和骨胶净化后经过压滤机压滤,滤液送往萃取工序。在压滤过程中会出现滤液跑浑的现象,跑浑的滤液没有及时处理,直接进入料液储槽,并且压滤机接液盘没有执行周期清理制度,接液盘内因滤液跑浑残存的含铅积渣被冲进料液槽。

1.4 有机相夹带水相

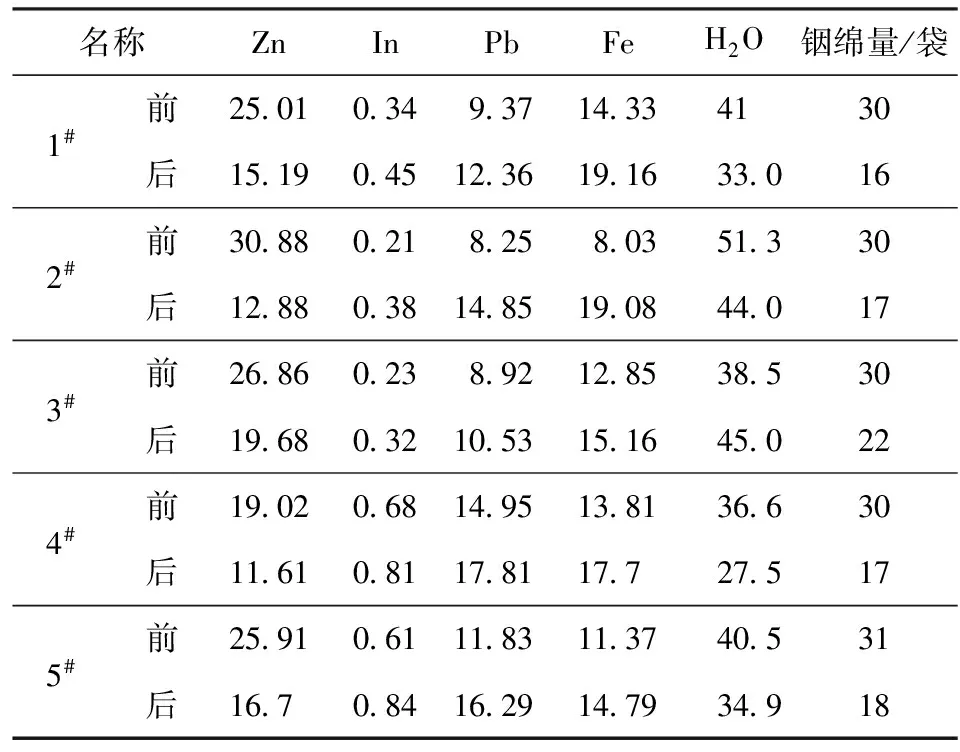

在萃取过程中,分相不彻底,伴有有机相夹带水相的状况,夹带的含铅水相进入反萃工序,造成反萃液含铅较高。反萃液经置换压团后产出的铟阳极板铅含量大于0.015%。阳极板化验数据见表5。

1.5 电解液成分的影响

电解过程中铟离子浓度对电位较正的杂质析出有抑制作用,当铟离子浓度较低时,电位较正的Pb离子易在阴极析出;另外酸度对Pb的析出也有影响,当pH小于1.5时,阴极上的析出铟疏松,有吸附性,Pb也会被吸附在阴极上。

2 改进措施及效果

2.1 改进措施

增加预浸工序,降低低酸浸酸度,缩短反应时间。

针对氧化锌焙砂浸出产出的铟富集渣增加一道预浸出工序,即按照始酸20~30 g/L,终酸pH3.5~4.0,温度60~70 ℃,时间1~2 h进行一次预浸出,预浸前后铟富集渣化验结果如表6。

表6 预浸前后铟富集渣化验数据 %

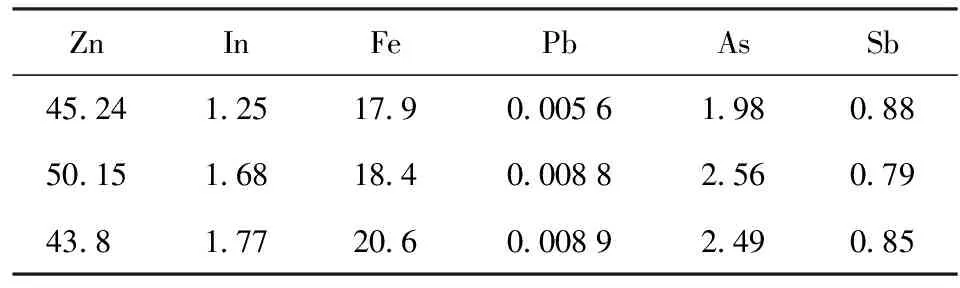

由表6可以看出预浸后铟富集渣渣量降低40%~45%,铅富集1.5~2.0倍。在降低渣量的同时,降低低酸浸酸度,酸度由先前的120~140 g/L调至90~110 g/L,反应时间由 8~10 h降低至4~6 h,高酸浸出仍采用先前的工艺条件。低酸浸出液及高酸浸出渣化验数据如表7、表8。

表7 低酸浸出液化验数据 g/L

从表7、表8数据分析,低酸浸出液含铅明显降低,降低率45%左右;高酸浸出渣含铟小于0.25%,且铅呈上升趋势。铟富集渣经过两段浸出后产出的高酸浸渣已经合格,不必再次浸出。

表8 高酸浸出渣化验数据 %

2.2 加强周期性管理,确保滤液质量

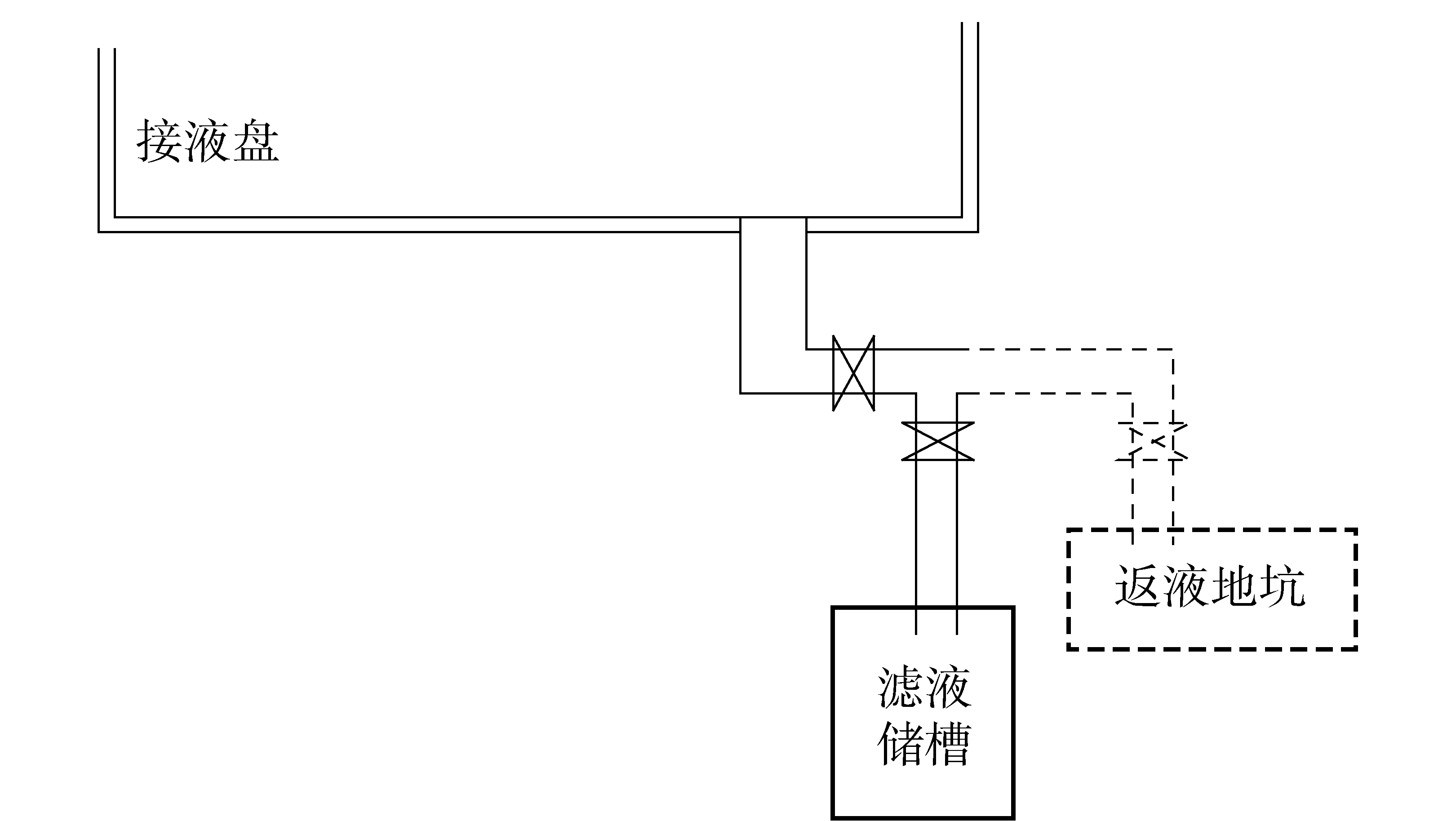

针对滤液跑浑,经过调查发现,有些滤布已经烂掉没有及时更换,有的滤布在滤板压紧时没有铺平,出现卷角现象,还有的滤布孔已经被堵塞。为此,重新规范了滤布的更换周期,将滤布使用时间由15天调整为7天。同时对压滤机接液盘进行改造,在接液盘出口加装三通,装上DN80FRPP法兰阀门。对压滤机接液盘内积渣清理要求班班进行,冲渣液体通过调整接液盘阀门再次返回浸出系统,确保送入萃取工序的料液清亮,无悬浮物。接液盘改造如图2。

图2 接液盘改造图(虚线为改造部分)

2.3 反萃液中加入碳酸锶,降低反萃液含铅

反萃液中的铅主要来源于有机相夹带的水相,在反萃过程中进入反萃液。根据硫酸锶与硫酸铅晶格相似,在过量硫酸根存在下生成混晶共析的原理,加入沉淀剂碳酸锶,达到除铅目的。铟萃取工序采用盐酸做反萃剂,要形成硫酸铅沉淀必须是在硫酸体系内,故需将水和碳酸锶按液固比1∶5调配好,缓缓加入硫酸调pH值,直至pH为2.0~2.5(反萃液弱酸环境)。将调配好的溶液加入反萃液中,边加边搅拌,20 min后压滤,压滤液直接做置换,压团后产出的铟阳极板铅稳定在0.01~0.012%之间。阳极板化验数据如表9。

表9 改造后铟阳极板化验数据 %

2.4 调整电解液成分

适时补充新的电解液,确保电解液铟含量稳定在60~100 g/L,pH在1.5~2.5之间,确保铅不在阴极析出。

3 结论

生产实践证明,采取以上措施后,精铟质量有了大幅提升,成品铟锭化验Pb稳定在(3~4)×10-6之间,0#铟品级率达100%,达到同行业先进水平,为公司成品铟锭创造了良好的品牌效益。

[1] 李洪桂等.湿法冶金学[M].长沙:中南大学出版社,2005.

[2] 邱竹贤.有色金属冶金学[M].北京: 冶金工业出版社,2008.

Study on the behavior of lead in the production of refined indium

WANG Su-xia, YUAN Yong-feng, WU Wei-guo

This paper analyzed how to reduce the content of Pb in the refined indium ingot, assure the quality of 0#indium ingot and improve the quality of refined indium ingot. Four aspects including the raw materials of production, filtering effect, organic phase entrainment, electrolyte composition were discussed. The improvement measures were analyzed to ensure the final refined indium ingot 100% qualified.

refined indium ingot; filtering effect; organic phase entrainment; electrolyte composition

王素霞(1971—) ,女,工程师,长期从事铟冶炼工作。

2014-- 11-- 10

TF843.1

B

1672-- 6103(2015)05-- 0037-- 03