针铁矿法PbS精矿还原铁的试验研究

2015-03-06张候文贾著红雷建华吴红林

张候文, 贾著红, 魏 源, 雷建华, 吴红林

(云南驰宏锌锗股份有限公司, 云南 曲靖 655011)

试验研究

针铁矿法PbS精矿还原铁的试验研究

张候文, 贾著红, 魏 源, 雷建华, 吴红林

(云南驰宏锌锗股份有限公司, 云南 曲靖 655011)

对V.M.针铁矿法铁还原过程进行试验研究,对比了两种还原方法:一是在锌冶炼酸浸渣中加入PbS精矿的还原浸出;二是酸浸渣热酸浸出液的PbS精矿还原,并进行了酸浸渣热酸浸出液PbS精矿还原条件摸索试验。试验结果表明,PbS精矿还原热酸浸出液能够满足V.M.针铁矿法的要求。

针铁矿法; 铁还原; PbS精矿; 酸浸渣

云南驰宏锌锗股份有限公司湿法炼锌厂每年产出大量酸浸渣,该酸浸渣采用烟化炉处理,存在能耗高、金属铅、锌、银回收率低和环保压力大的问题。为此开展了热酸浸出—V.M.针铁矿法处理酸浸渣试验研究。先利用还原剂将热酸浸出液的Fe3+还原成Fe2+,并用焙砂等中和剂将还原后液预中和,然后利用空气或富氧空气将Fe2+缓慢氧化成Fe3+,用焙砂等中和剂控制过程酸度,实现V.M.针铁矿法除铁。其中铁的还原是该工艺的关键技术,为了保证铁以针铁矿形态析出,需要还原后液Fe3+<1 g/L[1~5]。

工业上Fe3+的还原剂主要有硫化锌精矿、亚硫酸锌和硫化铅精矿等。用硫化锌精矿作还原剂具有还原时间长,还原终点难于判断,蒸汽消耗大,中和剂用量大,还原渣含锌高等不足;亚硫酸锌作为还原剂存在还原速度快,控制条件苛刻,过程产生低浓度二氧化硫气体等缺点;硫化铅精矿作为还原剂,可降低还原酸度,减少中和剂用量,渣含铅增大从而含锌减少,便于送铅冶炼进一步回收铅、银等金属。

本文针对PbS精矿还原铁进行试验研究,对比两种还原方法:一是在酸浸渣中加入PbS精矿还原浸出,二是酸浸渣热酸浸出液PbS精矿还原。并对还原效果较好的方法进行条件摸索试验。

1 试验部分

1.1 试验原料及设备

试验原料:酸浸渣10 kg,硫化铅精矿5 kg,取自云南驰宏锌锗股份有限公司,分别在90 ℃下干燥48 h,原料组成及物相分析结果见表1、表2。

表1 原料组成 %

*Ag、Ge、In单位为g/t。

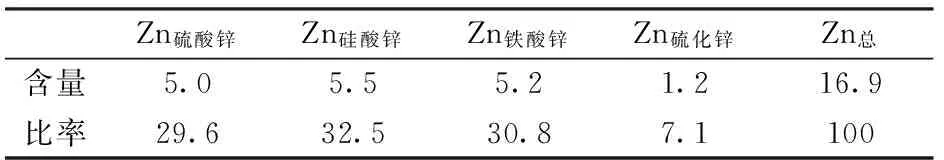

表2 酸浸渣锌物相分析结果 %

还原剂硫化铅精矿含有铅、锌、铁、硫以及其他微量元素,其中铅、锌、铁以PbS、ZnS、FeS2等硫化物的形态存在,还原过程主要起还原作用的是低价态的硫元素。

试验试剂:硫酸锌,99.5%,西陇化工股份有限公司;硫酸,98%,重庆川东化工集团有限公司;浸出原液,H2SO4165 g/L,Zn 50 g/L,用硫酸锌、硫酸加自来水配制。

试验设备:XMTD- 4000型电热恒温水浴锅1台,KMDZKW- 42A型电热恒温水浴锅1台,北京永光明医疗化工有限公司;JJ- 1精密增力电动搅拌器2台,常州国华电器股份有限公司。

1.2 试验原理

锌冶炼酸浸渣热酸浸出时,其中的硫酸锌、硅酸锌很容易被浸出进入溶液,铁酸锌在高温高酸条件下也容易浸出,而硫化锌只有在一定氧分压或较高三价铁存在时才能被浸出。因此,酸浸渣热酸浸出的主要反应为:

ZnO·Fe2O3+8H+=Zn2++2Fe3++4H2O

(1)

在三价铁浓度较高的溶液中,降低酸度后铁以铁矾形态析出;在三价铁浓度非常低的溶液中,降低酸度后铁以针铁矿形态析出。酸浸渣热酸浸出液多以三价铁形态存在,因此针铁矿V.M.法需要先还原才能再氧化除铁。可以采用铅精矿将热酸浸出液还原;也可以在酸浸渣热酸浸出的同时加入还原剂铅精矿,实现浸出和还原同步进行。

酸浸渣热酸浸出同时加入铅精矿还原的化学反应:

ZnO·Fe2O3+8H+=Zn2++2Fe3++4H2O

(2)

PbS+Fe2(SO4)3=PbSO4+S+2FeSO4

(3)

FeS2+Fe2(SO4)3=3FeSO4+2S

(4)

ZnS+Fe2(SO4)3=ZnSO4+S+2FeSO4

(5)

铅精矿还原热酸浸出液的化学反应:

PbS+Fe2(SO4)3=PbSO4+S+2FeSO4

(6)

FeS2+Fe2(SO4)3=3FeSO4+2S

(7)

ZnS+Fe2(SO4)3=ZnSO4+S+2FeSO4

(8)

1.3 试验方法

热酸浸出液制备:每次取浸出原液3.5 L、酸浸渣700 g,置于5 L的烧杯中,并用KMDZKW- 42A型电热恒温水浴锅控制温度,用JJ- 1精密增力电动搅拌器搅拌,共做4组试验,反应完毕过滤得到热酸浸出液,供PbS精矿还原试验。

酸浸渣中加入PbS精矿的还原浸出:取浸出原液500 mL,酸浸渣100 g,PbS精矿为理论量的1.1倍,置于1 L的烧杯中,用XMTD- 4000型电热恒温水浴锅控制温度,JJ- 1精密增力电动搅拌器搅拌,反应完毕过滤得到试验后液,分析Fe3+余量。

酸浸渣热酸浸出液的PbS精矿还原:取热酸浸出液500 mL,PbS精矿为理论量的1.1~1.8倍,置于1 L的烧杯中,用XMTD- 4000型电热恒温水浴锅控制温度,JJ- 1精密增力电动搅拌器搅拌,反应完毕过滤得到试验后液,分析Fe3+余量,计算铁还原率:

铁还原率(%)=

2 试验结果与讨论

2.1 热酸浸出液制备

酸浸渣加浸出原液进行热酸浸出,浸出完毕过滤得到热酸浸出液。试验条件:浸出原液/酸浸渣=5,浸出温度90 ℃,浸出时间4 h。热酸浸出液成分见表3。

表3 酸浸渣热酸浸出液成分 g/L

2.2 两种还原方法的对比试验

在还原剂PbS精矿加入量为理论量1.1倍、反应温度90 ℃、反应时间6 h、搅拌速度300 r/min的相同条件下,对比酸浸渣的还原浸出和热酸浸出液的还原效果。

酸浸渣还原浸出时,浸出原液/酸浸渣=5。使用表3的热酸浸出液进行PbS精矿还原。试验结果见表4。

表4 两种还原方法效果对比

表4表明:在相同PbS精矿理论倍数、相同反应温度、反应时间、搅拌转速的条件下,酸浸渣热酸浸出液的PbS精矿还原比酸浸渣中加入PbS精矿还原浸出的还原效果好,这可以解释为,在酸浸渣中加入PbS精矿还原浸出时,部分PbS精矿被酸浸渣包裹,影响了还原效果。另外,酸浸渣热酸浸出液PbS精矿还原产出的渣含铅高达47.10%,而酸浸渣中加入PbS精矿的还原浸出渣含铅37.23%,这样更加有利于送铅冶炼回收铅。因此,下文仅针对酸浸渣热酸浸出液的PbS精矿还原进行条件摸索试验。

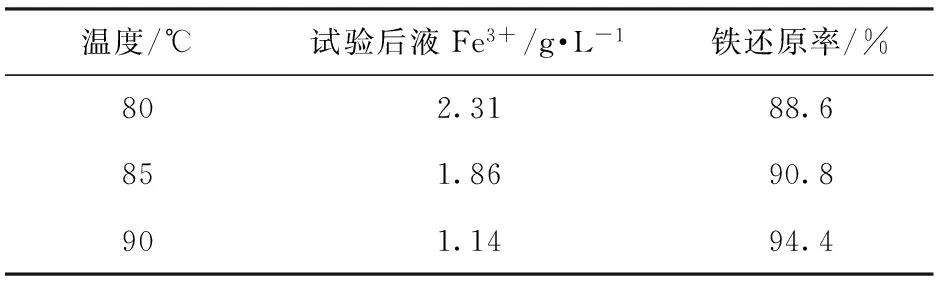

2.3 温度对热酸浸出液PbS精矿还原的影响

使用表3的热酸浸出液进行温度条件试验。试验条件:PbS精矿加入理论量的1.3倍,时间4 h,搅拌速度300 r/min。试验结果见表5。

表5 温度对热酸浸出液PbS精矿还原的影响

注:由于在常压下试验,试验地海拔1 800~2 000 m,水的沸腾温度为93 ℃,因此没有进行95 ℃及更高的温度条件试验。

表5表明:温度升高,铁还原率升高,90 ℃时达到最大值。因此,在常压条件下,最佳还原温度是90 ℃。

2.4 PbS精矿加入量对热酸浸出液还原的影响

使用表3的热酸浸出液进行PbS精矿加入量条件试验。试验条件:温度90 ℃,时间4 h,搅拌速度300 r/min。试验结果见表6。

表6 PbS精矿加入量对热酸浸出液还原的影响

表6表明:铁还原率随着PbS精矿加入量增加而提高,当PbS精矿加入量为理论量的1.6倍时,铁还原率达到95.5%,试验后液中Fe3+降低到0.9 g/L,达到V.M.针铁矿法的要求(Fe3+<1 g/L)。因此,PbS精矿加入量选择为理论量的1.6倍。

2.5 时间对热酸浸出液PbS精矿还原的影响

使用表3的热酸浸出液进行时间条件试验。试验条件:PbS精矿加入理论量的1.6倍,温度90 ℃,搅拌速度300 r/min。试验结果见表7。

表7 时间对热酸浸出液PbS精矿还原的影响

表7表明:铁的还原率随着反应时间延长而增加,反应时间为2 h时还原率达到95.2%,试验后液Fe3+降低到0.97 g/L,达到V.M.针铁矿法的要求,再延长反应时间铁还原率仅少量增加。因此,最佳反应时间为2 h。

3 结论

(1)PbS还原铁的两种方法中,酸浸渣热酸浸出液的PbS精矿还原比酸浸渣中加入PbS精矿的还原浸出效果好,主要是因为后者加入的PbS精矿部分被酸浸渣包裹的缘故。

(2)酸浸渣热酸浸出液的PbS精矿还原最佳条件是:温度90 ℃、PbS精矿加入量1.6倍、反应时间2 h。

(3)酸浸渣热酸浸出液的PbS精矿还原可以将溶液中的铁还原到1g/L以下,达到V.M.针铁矿法的要求。

(4)酸浸渣热酸浸出液的PbS精矿还原产出的还原渣主要含较高的铅和铁等有价金属,便于送铅冶炼回收铅银后,再从冶炼渣中回收铁。

[1] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].湖南:中南大学出版社,2001:220-225.

[2] 梅炽.铅锌冶金学[M].北京:科学出版社,2003:343-347.

[3] 邓永贵,陈启元,尹周澜,等.锌浸出液针铁矿法除铁[J].有色金属,2010,(3):80-84.

[4] 赵永,蒋开喜,王德全,等.用针铁矿法从锌焙烧烟尘的热酸浸出液中除铁[J].有色金属(冶炼部分),2005,(5):13-15.

[5] 陈家镛.湿法冶金手册[M].北京:冶金工业出版社,2005:762-766.

中国恩菲细耕国际化市场 技术指引智利铜冶炼发展

圣地亚哥时间2015年3月25日,“中国恩菲开发的底吹技术和中国铜冶炼行业的变革”技术推介会在智利首都圣地亚哥隆重举办。智利CODELCO公司、英美资源集团等16家智利当地有影响力的矿业冶金领域咨询、设计、施工企业近30名高管、技术专家,与恩菲团队共同聚焦有色矿业冶金领域,共享发展经验和成果。

中国恩菲总经理伍绍辉为大会致欢迎词,对中国恩菲作为中国首批有色行业设计单位60多年来所取得的发展成果进行介绍。自1953年成立至今,中国恩菲在矿山、有色冶金、化工环保、市政建筑、电气及自动化控制工程等领域积累了丰富的工程经验,并在多晶硅、光伏发电、垃圾焚烧发电和污水处理等产业领域加速发展,取得了丰硕的技术成果,形成了独具特色的专有技术体系。当前智利环保要求日益严格,许多冶炼企业面临严峻环保问题,中国恩菲作为中国矿业绿色发展的推动者,愿发挥自身技术优势,与智利同行共同努力,共享发展经验和创新成果,将以自主研发的富氧底吹熔炼、富氧底吹连续吹炼为代表的核心技术及相关配套技术的推广应用,为智利冶炼项目的现代化改造提供优质的全流程解决方案。

中国恩菲领导专家与参会人员围绕智利矿业界重点关注的问题展开讨论,针对节能环保、技术改造等智利市场密切关注的方面做以讲解,分享了中国恩菲作为中国有色矿业领军企业,在采矿、选矿、尾矿处理、火法冶炼和湿法冶炼等方面所取得的卓越工程业绩和技术成果,重点阐述了中国恩菲自主研发的富氧底吹炼铜、炼铅技术和富氧底吹连续炼铜技术的发展历程、工程业绩、技术优势、现状以及发展前景,全面展示了中国恩菲低碳环保的技术研发、工程设计理念,以及本土化、差异化的合作共赢思路。

国际铜业研究组织(ICSG)的数据显示,2014年全球10大铜矿排名中,有6个位于智利。中国恩菲此行对其中Collahuasi、Los Bronces的拥有者英美资源集团(Anglo American plc),Codelco Norte、El Teniente的拥有者智利国家铜业公司(Codelco)以及Los Pelambres的拥有者Antofagasta进行了拜访,双方高管及技术专家围绕已经开展合作的项目及未来的合作前景进行了深入探讨,对中国恩菲自主研发的富氧底吹技术和富氧底吹连续吹炼技术的研发历程和知识产权情况加深了认识,进一步了解了中国恩菲作为技术研发者在此领域的独特优势和领先地位。

在世界上最大的铜业公司——智利国家铜业公司,中国恩菲一行参观了目前正在开展预可研工作的Ventanas冶炼厂。智利国家铜业公司高管表示,通过多年交流合作,智利国家铜业公司十分信任并赞赏中国恩菲的技术实力。智利国家铜业公司计划在2022年前投资250亿美元对包括Chuquicamata和Caletones在内的铜冶炼厂进行技术改造,希望能与中国恩菲开展更为深入广阔的合作。

英美资源集团是世界上最大的矿业公司之一,其铜矿业务主要集中在南美的智利和秘鲁。中国恩菲领导专家参观了Charges冶炼厂,目前中国恩菲正在进行该冶炼厂改造项目的预可研工作,以满足现有环保要求,同时进一步提高铜精矿处理能力。英美资源集团对中国恩菲已经开展的工作给予高度认可,并表示坚信中国恩菲的富氧底吹技术是成熟、先进的,期待下一步能与中国恩菲探讨将富氧底吹连续吹炼技术应用于项目中的可行性,也希望通过此项目的成功,为中国恩菲进一步打开拉美市场,加速国际化进程提供支持。

中国恩菲领导专家一行还对智利最大黄金企业Antofagasta Minerals、国家矿业公司(ENAMI)、ABS、Tecnicas Reunidas等产业链上下游企业进行了拜访。

Experimental research of iron reduction of PbS concentrate by goethite process

ZHANG Hou-wen, JIA Zhu-hong, WEI Yuan, LEI Jian-hua, WU Hong-lin

In this paper, the experimental research was conduced on the iron reduction by goethite process, the two reduction methods have been adopted, they were: one is the leaching reduction of acid leaching slag in zinc smelting by adding PbS concentrate, another is the leaching reduction of hot acid leaching solution by adding PbS concentrate. In addition, the reduction conditions for hot acid leaching solution was explored, the result showed that the hot acid leaching solution by PbS reduction can meet the requirements of V.M. goethite method.

goethite process; iron reduction; PbS concentrate; acid leaching slag

张候文(1976—),男,学士,工程师,从事铅锌冶金技术工作。

2014-- 03-- 05

TF813

A

1672-- 6103(2015)03-- 0064-- 04