粗二氧化碲生产精碲工艺研究

2015-03-06贺宇梁龙建华王春艳

贺宇梁, 龙建华, 王春艳

(湖南水口山有色金属集团有限公司, 湖南 衡阳 421513)

粗二氧化碲生产精碲工艺研究

贺宇梁, 龙建华, 王春艳

(湖南水口山有色金属集团有限公司, 湖南 衡阳 421513)

研究了粗二氧化碲生产精碲过程中浸出液净化脱铅、硒的方法,介绍了最佳电积技术条件,碲片洗涤、铸型除钠的技术要点,以及提高精碲一级品率的措施。

粗二氧化碲; 精碲脱硒; 脱铅; 除钠; 电流密度

0 前言

碲是现代工业和高科技产业不可缺少的材料之一,被称为“现代工业、国防与尖端技术的维生素”,广泛应用于化工、冶金、医药、玻璃陶瓷、电子电器、国防、能源等领域。碲资源缺乏,价值较高,矿物中的碲多与金、银、铜、铅、镍、铋、汞、砷等共生,从矿物中直接回收碲目前尚无工业实践,其主要是从铜、铅阳极泥,铋冶炼渣料,铅、铜烟尘,硫酸铅泥,金属废料中回收。从铅阳极泥生产金银过程中回收碲,产品可以是氧化碲和精碲两种形式,而用氧化碲生产精碲有一定的利润空间,可提高产品的附加值。

1 粗二氧化碲生产精碲的原料与工艺流程

1.1 原材料

铅阳极泥提取金银过程中产出的曹达渣和铋生产精炼过程中产出的碲渣,经过碱性浸出、溶液净化,中和沉淀产出粗氧化碲,粗二氧化碲则作为提炼精碲的原料,其成分见表1。

表1 粗二氧化碲成分 %

其他原材料主要有: 氢氧化钠 (工业级), 硫化钠(工业级), CP硫酸(化学纯), ETDA(工业级)。

1.2 工艺流程

本工艺在传统工艺流程基础上有所改进,主流程为碱性浸出造液、溶液净化除重金属、中和沉淀纯氧化碲,火法煅烧氧化碲脱硒,纯氧化碲碱性造液再次净化,电积、碲片洗涤、铸型。工艺流程如图1。

图1 精碲生产工艺流程图

2 粗二氧化碲提纯净化

2.1 电解过程主要析出物的电极电位

粗氧化碲原料中的碲主要以可溶性的亚碲酸钠形态存在,杂质存在的主要形态有Na2PbO2、Na2SeO3、Na3AsO4、Sb2SbO4、Na2SiO3及Cu、Bi、Fe的氧化物。粗氧化碲必须进一步提纯净化,才能造出合格的电解液,以满足产出1号精碲的要求。

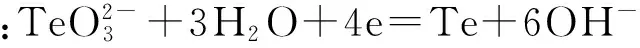

电解过程主要析出物的电极电位如下:

(1)

E=-0.35 V

PbO2―+H2O+2e=Pb+2OH―

(2)

E=0.07 V

(3)

E=-0.02 V

(4)

E=-1.73 V

Cu2O+H2O+2e=2Cu+2OH―

(5)

E=-0.358 V

从以上电极电位的数据来看,铅、硒和铜与碲析出电位相近,因此,影响碲电积的主要杂质是铅、硒和铜。

2.2 杂质的控制

2.2.1 铅的控制

铅与碲的共沉积除与自身浓度有关之外,还受电流密度、电解液流速、电解温度、游离碱浓度和碲浓度影响。装槽电解液含铅必须小于0.003 g/L,净化除铅的方法是往浸出液中加适量的硫化钠,使其生产硫化铅沉淀,其他重金属离子亦生成沉淀同时被除去。

硫化钠除去重金属的效果明显,但是需要控制硫化钠的加入量,因为在碱浸条件下(高碱度)直接加入Na2S、CaCl2除杂,Na2S必须过量较多,但是过量系数很难掌握,净化后终点不明显。而浸出液中加入的Na2S过量太多,硫酸中和沉淀将发生如下副反应:

(6)

(7)

(8)

生成的硫化砷、单质硒进入TeO2中,用洗涤的方法很难分离,造成电解液硒超标。很多厂家都为此困扰,也有一些厂家取消了加入硫化钠而用其他方法取代。本厂硫化钠采用分步加入的方法,在浸出过程中控制浸出液中的硫化钠在1.5 g/L,温度90 ℃以上,净化液含铅达0.003 g/L左右后,在纯氧化碲造液时再根据化验结果加入适量的化学纯硫化钠,最终控制铅含量在0.002 g/L以下。实践表明,这种方法理想效果。

2.2.2 硒的控制

Se和Te同属于VIA主族,它们在性质上有许多方面相似,因此硒是金属碲生产中最难分离的杂质。不仅要控制电解液中的硒含量,电解液温度、电流密度对硒的沉积影响也很大。脱硒采用先中和后煅烧并加强氧化碲洗涤的方法。中和法是利用TeO2和SeO2在水中溶解度的差异(60 ℃时,SeO2在水中溶解度为99.3%,90 ℃时为79.45%,而TeO2在水中的溶解度很小)。因此,用酸中和浸出液,使Na2TeO3水解生成TeO2沉淀,Na3SeO3不发生水解,留在溶液中。Na2TeO3水解反应如下:

Na2TeO3+H2SO4→TeO2↓+Na2SO4+H2O

(9)

中和时控制温度60~80 ℃,用化学纯硫酸至pH=5.5~6,加酸要慢,pH要调准。TeO2在过滤时夹带有大量废液,必须用热水打浆洗涤。水洗后得到的TeO2品位可达95%~98.5%,含Se在0.05%~1%左右。用中和法可除掉总量70%的硒,但提纯后的TeO2仍然不能够造出合格的电解液。

中和沉碲时,溶液中部分Se也会以SeO2形态沉淀,需要进行煅烧脱硒。煅烧脱硒的原理是:二氧化硒的熔点为340 ℃,315 ℃开始升华,而TeO2在450 ℃以上才开始挥发,因此采用电阻炉控制温度400~550 ℃,煅烧2~4 h,使SeO2挥发除去。煅烧脱硒温度控制非常重要,太低硒难以挥发,太高TeO2会软化粘结或熔化,硒及其氧化物扩散受阻,硒难以挥发。也有工厂采用真空煅烧的方法进行脱硒,还有的工厂取消火法煅烧,采用在中和过程中加入添加剂以增强脱硒效果。煅烧脱硒工艺简单,效果明显,煅烧后97%左右的硒被去除,二氧化碲硒含量在0.006%以下,达到了提纯氧化碲的目的。

3 碲电积

(10)

阳极:4OH--4e=2H2O+O2↑

(11)

3.1 电解液成分的控制

电解液含Te一般控制在200~300 g/L之间。电解液含Te过高时,阴极沉积物致密,电流密度范围可适当放宽,但碲浓度太高阳极上四价碲氧化六价碲的副反应速度加快,电解液很快变浑浊,影响电积正常进行。电解液含Te过低,产能变小,阴极析出物成粉状或海绵状,甚至无法剥片和清洗极板。

电解液的纯度对析出碲质量影响很大。其中铅和硒影响最大,其次是铜。碱度对碲析出不会产生影响,但碱度过低会影响溶液导电性能,碱度过高则电解过程上部溶液变稠,尤其是冬天,大量吸附在极板上,造成洗涤困难和碱损失。通常碱度以90~100 g/L为宜,产出一号碲最适宜的电解液成分(g/L)为:Te 200~300、NaOH 90~100、Se<0.3、Pb<0.002。

3.2 电流密度的控制

电解液正常情况下,控制电流密度在50~60 A/m2,可以得到较高纯度的碲产品。如果电流密度较低,低价态杂质离子会随碲一起析出。电流密度较高时,其它杂质离子会在阴极析出。另外,阳极上四价碲氧化为六价碲的副反应与电流密度关系很大,电流密度增大时,大量的六价碲盐析出,电解液变浑浊。特别是电解液含碲高时,电流密度应偏低一些。电解液温度低于20 ℃,对硒的析出不利,同时,溶液粘度变大。因此要求控制电解槽温度在20~30 ℃之间,有的厂家还在冬季对电解槽采取保温措施。

4 铸型除钠

碲的电积是在氢氧化钠介质中进行的,虽然钠的标准电极电位比碲负得多,不会在阴极析出,但是当电解液NaOH浓度达90~100 g/L,电解液粘度较大(尤其是冬天),部分氢氧化钠会机械夹带在碲片中,造成产品钠超标。

除钠主要有两条途径:一是碲片煮洗;二是在铸型工序除去。煮洗是将碲片放入不锈钢桶中加水浸没,用蒸汽冲煮或手工清洗。洗涤6次以上后,加草酸浸泡24 h,用纯水清洗,然后烘干。要获得理想的清洗效果,首先是要控制好电解条件,析出较厚、致密的碲片,如果析出的是粉状或海绵状的碲,则清洗困难,同时碲粉会大量流失。因此洗水必须要有沉淀措施。草酸浸泡之后,洗水pH显中性,可除掉50%以上的钠。

铸型工序也是除钠的关键。铸型温度在600 ℃左右,碲与氢氧化钠均呈熔融状态,表面的碲部分被氧化成TeO2,通过搅拌,上浮的氢氧化钠与TeO2反应生成亚碲酸钠,撇去这层碲酸钠渣即达到除钠的目的。反应式如下:

Te+O2=TeO2

(12)

TeO2+2NaOH=Na2TeO3+H2O

(13)

铸型捞渣有一定技巧,主要是掌握好温度。温度过高,渣呈液态,不便于与碲分离,而且碲升华损失大;温度过低,渣量大,造成碲的直收率降低。最佳的熔化温度为550~600 ℃,浇铸温度480~530 ℃,捞渣时用石墨搅拌,渣吸附在石墨棒上,用铲刀刮下。

5 结论

(1)采用粗二氧化碲通过浸出- 净化- 电积的方法生产金属碲工艺上可行,在工艺参数确定的情况下,通过控制电解液中的杂质含量改变其电极电位,从而减少杂质与碲共沉积,碲的纯度能够达到99.99%以上。

(2)最佳电积条件为:电解液含Te 200~300 g/L、NaOH 90~100 g/L、Se<0.3 g/L、Pb<0.002 g/L,电流密度50~60 A/m2,电解液温度20~30 ℃。

(3)加入Na2S、CaCl2可以将浸出液中的Cu2+、Pb2+和SiO2除到理想程度,但过量的Na2S对脱硒有一定影响,需要引起注意,最好分步加入。

(4)中和沉碲过程脱硒效果明显,但纯二氧化碲中夹带有Na2SeO2溶液,必须加强洗涤,同时用煅烧的方法脱硒。

(5)碲生产过程中产生的浸出渣和净化渣,返回碲渣处理工序处理。中和产生的废水进入污水处理总厂,用石灰中和除砷,砷渣固化,废水返回使用或达标排放。

[1] 彭容秋.重金属冶金工厂原料的综合利用[M].长沙:中南大学出版社,2006.

[2] 谭宪章.冶金废旧杂料回收金属实用技术[M].北京:冶金工业出版社,2010.

[3] 符世继.从碱渣中提取碲的工艺研究[J].稀有金属,2011,35(1):124-129.

[4] 王英.高纯碲的制备方法[J].广东有色金属学报,2002,(z1):51-54.

[5] 王学文.TeO2生产过程脱除Se的研究[A].第五届全国稀有金属学术交流会文集[C].湖南,长沙,2006,11.

Study on production of refined tellurium with crude tellurium dioxide

HE Yu-liang, LONG Jian-hua, WANG Chun-yan

The method of purification of leaching liquor for lead and selenium removal during the process of production of refined tellurium with crude tellurium dioxide was studied. The best electro-winning technology condition was introduced, the technical points of tellurium film washing, casting mold and de-sodium, and measures to improve the rate of the first grade products of refined tellurium were introduced.

crude tellurium dioxide; selenium removal of refined tellurium; lead removal; de-sodium; current density

贺宇梁(1962—),男,湖南湘潭人,高级工程师,主要从事有色冶金技术管理工作。

2014-- 03-- 19

2014-- 11-- 18

TF843.5

B

1672-- 6103(2015)02-- 0074-- 04