400 kA铝电解槽降低预焙阳极消耗的探讨

2015-03-06张景强

张景强

(黄河鑫业有限公司, 青海 西宁 811600)

400 kA铝电解槽降低预焙阳极消耗的探讨

张景强

(黄河鑫业有限公司, 青海 西宁 811600)

400 kA大型预焙铝电解阳极用量大,阳极消耗直接影响企业经济效益。本文通过分析找差距,提出改进措施,降低了炭素阳极消耗量,取得显著成效。

预焙阳极; 碳耗; 降耗措施

大型铝电解预焙阳极消耗问题一直受到铝冶炼厂关注,也困扰着铝冶炼技术管理人员,在目前原铝市场价格低迷﹑企业全方位节能降耗增效之际,为降低生产成本,对约占成本11%左右阳极消耗进行技术挖潜极为重要。

针对本公司强电流低电压生产后影响碳耗的诸因素进行分析研究,结合生产实际,优化阳极尺寸、优化工艺技术条件,改进操作,进一步降低了阳极消耗,为企业减亏增效。

1 降低消耗的可能性及现状

碳阳极反应总方程为:

Al2O3+yC=2Al+(3-y)CO2+(2y-3)CO

(1)

由此推碳消耗量的计算式为:

式中:§——碳消耗率,kg/kg·Al;x——气体中CO2摩尔量。

当x=1时,生产1 000 kg Al理论上碳消耗量为333 kg,由于阴阳极副反应的存在,CO2所占摩尔量<1,理论碳消耗量高于计算值,实际生产中更高,往往达到450 kg/t·Al。

当CO2摩尔量为0.7时,理论碳消耗量为393 kg/t。

电效可达η=1/2(CO2%+100%)+3.5%=88.5%

本公司统计电流效率高于89.5%,理论碳消耗量应小于387 kg/t,预示有降低碳耗的空间。

2 阳极消耗

阳极消耗见表1。

近两年虽然阳极净耗有所下降,但与法铝400 kg/t·Al、兰铝395 kg/t·Al相比,差距显著,也就是说有潜力可挖。

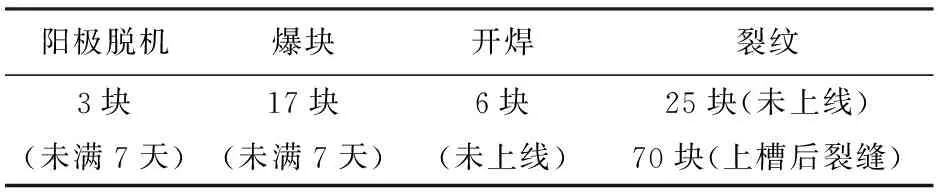

2.1 强化电流后阳极消耗

强化系列电流后,阳极消耗有增大的趋势。电流强度由400.3 kA提高到404 kA,槽电压由4.05 V降到3.95 V再至3.91~3.88 V,为保持热平衡适度降低铝液水平高度。发现炉膛扩大,阳极消耗过快,原铝质量下降,残极形状极不规整,换极周期被迫缩短,阳极消耗量增大,详见表2。

表2 某月阳极质量典型缺陷情况统计

2.2 指标影响

根据相关文献,提高阳极质量后,可降低阳极消耗,提高电流效率,增加产量,降低能耗。阳极质量提高后,阳极消耗降低,对应阳极掉渣减少,对电解质的污染程度减小,电解质电导率提高,氧化铝扩散溶解加快,电效提高,产量增加,能耗降低。

2.3 阳极尺寸

如表3所示加大阳极长度与宽度有空间,加大阳极尺寸,再适度强化电流可维持或降低阳极电流密度,降低消耗的同时微弱加大极距ACD、提高电流效率。阳极长度增加40 mm,碳碗深度由目前130 mm计划调整到115 mm,电解槽壳及阳极成型焙烧空间允许,同时增加阳极倒角可行。

表3 电解槽操作参数及尺寸

3 阳极消耗高的原因

3.1 阳极质量

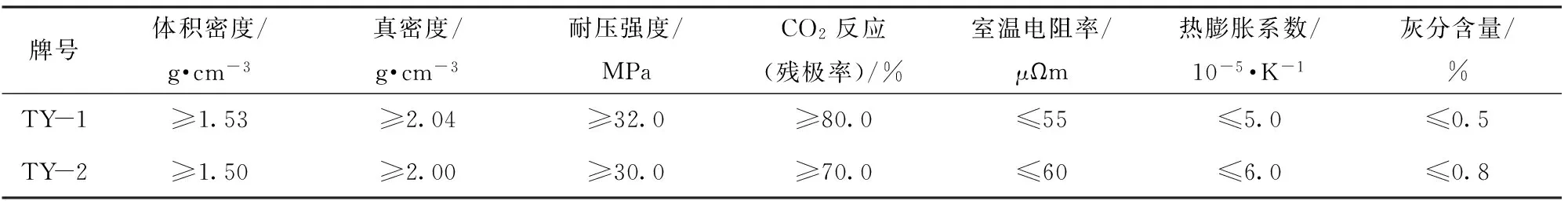

阳极质量不稳定,电阻率居高不下,长期接近65 μΩm,高质量阳极的电阻率会更低,达到50 μΩm。阳极炭块质量指标阳极电压降为0.4 V,国际阳极电压降先进指标为0.3 V,现场跟踪阳极压降有时高达0.48 V。与国标(表4)对比,质量不稳定而且超标。与国外指标有巨大差距,尤其显现在微量元素杂质的控制。

表4 国家铝用碳阳极理化指标

3.2 阳极掉渣

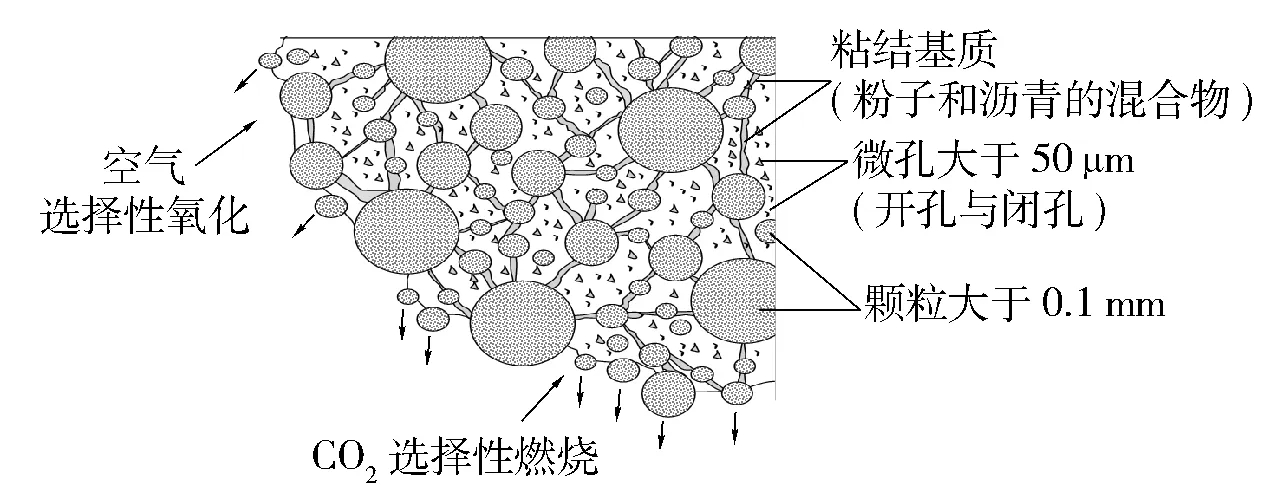

由于阳极各组分差异较大,造成化学剥落,掉渣粒,详见示意图1。

图1 阳极掉渣示意图

石油焦及沥青市场采购供货厂商达9家之多,受生产仓储局限,无法真正按成分批次针对性进行配料,很难做到完全可控。当装入电解槽参与电解反应时,预焙阳极粘接焦体选择性燃烧对掉渣影响较大。

阳极导电发热后,如若暴露在空气中极易氧化、掉渣。

3.3 碳- 碳消耗

当阳极气体浸入多孔的碳阳极发生了布达尔反应:

CO2+C→CO

(2)

阳极焙烧时升温过快,产生排气通道过多过大,相对混合气体浸入阳极体内5~8 mm而过深,电解参与导电和电化学反应对应加剧,阳极消耗增加;在阳极侧部上部表面腔膛内,CO2与C的反应,增加了电化学反应,生成CO。

3.4 杂质影响

原料、设备、工艺技术条件不变时,控制无机物杂质含量,可降低碳阳极在电解过程中的消耗速率。

另外阳极组装搬运时机械损坏等也增加消耗量。

4 降低阳极消耗的措施

4.1 提高理化指标

降低消耗量,关键是提高阳极各项理化指标,提高阳极质量。具体措施如下:

(1)稳定货源渠道,控制石油焦、沥青质量,按国际标准严格控制无机物杂质含量。

(2)优化回转窑技术条件,提高煅后焦指标,提高真比重、挥发份、水分指标。体积密度越大,渗透率越小,阳极氧化和掉渣就越少。

(3)改进阳极配方,根据堆球间隙理论,进行骨料颗粒有选择性配料,选择添加AlF2最佳配比量。稳定混捏温度、强度,稳定三工位震动时间避免过震与欠震。

(4)采用计算机检测分析控制,以严格控制焙烧升温曲线,优化曲线,保证焙烧块质量,控制焙烧升温曲线,见图2。均一阳极质量,降低并稳定电阻率至52 μΩm。

图2 控制升温曲线

(5)严格钢爪浇注操作规程,改善磷生铁配比,浇铸前去表面氧化物,加浸石墨浆,降低铁碳接触压降。

4.2 提高电解操作质量

(1)提高扒净浮料、捞尽壳块,设置更准,采用激光定位仪,保证新极比原位残极高10 mm安装。

(2)给阳极表面端头浇灌电解质,出铝口、火眼、气道塑性封堵,防止氧化。

(3)加厚新换极后的封极保温料,可用破碎块不同粒度配比混合料封极,氧化铝粉覆盖阳极上方,这样分层混合封极,防止阳极透气氧化。

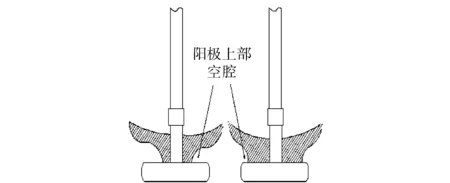

(4)由于强化系列电流,阳极可能过热、脱极,要适当减薄低极上的保温料,厚度由160 mm减薄至100 mm。缩减阳极上部空腔量,减少阳极表面布达尔反应,详见示意图3。

图3 缩减阳极上部空腔量示意图

(5)针对少数槽阳极消耗量小,有针对性的压极不换,适度延长换极周期,节约阳极。

(6)停﹑开槽时测量评估单槽对系列槽的磁平衡的影响,及时修订换极制度以平衡系列磁场,以期减弱换极操作对相邻槽的磁、电影响。

4.3 优化工艺条件

(1)稳定电解运行质量,优化三保五低,即保炉膛规整、保炉底洁净、保槽况稳定、低温、低分子比、低氧化铝浓度、低AE系数、低电压。

(2)适度增高铝水平,稳定电解质量,使强化电流后保持电解槽的热稳定性。

(3)调整电解质成分,严控LiF 3.2%含量稳定,保持有效过热度,进一步降低槽温至940~950 ℃。据报道,电解温度降低10 ℃,阳极消耗下降15 kg/t·Al。

(4)阳极效应系数从0.05进一步降低至0.03,减少阳极效应时阳极剧烈导电、热冲击、选择性反应掉渣消耗。

4.4 加大阳极尺寸

加大阳极尺寸,适度降低阳极电流密度,增加极距、提高电效。

(1)增加阳极长度,即在现有阳极长度基础上对称加长20 mm;由于充分加大ACD面积内的截面,减少气泡的体积及厚度,加大了极距。

(2)加大阳极尺寸,适度降低了阳极电压降,同时加大钢爪,改进钢爪碗的尺寸。

(3)改善阳极湿润性和气泡逸出速度,采用模拟残极形状修订成型模具,对新阳极采用大倒角,阳极开缝宽度缩至5~8 mm,以利于改善阳极的湿润性,有力于气泡逸出,增加ACD。阳极形状、长宽比例示意图见图4。

图4 阳极形状示意图

5 运行结果

(1)阳极质量提高、残极规整、厚度降低。

在不改变400 kA电解槽阴极结构本体状况下,从阳极着手,抓住关键工序,稳定配比和焙烧曲线,提高了碳阳极质量。运行后残极规整,厚度由150 mm降低至135 mm。

(2)阳极通过大电流考验、槽况趋稳、指标提高。

400 kA电解槽碳阳极经过适度加大尺寸、改进质量,改进电解操作、优化电解工艺控制等细节,碳阳极不但经受了增大系列电流的考验,电解运行更加稳定;增加阳极长度,针振减少,最大扰动增长率下降,由0.001 21/s降至0.001 05/s,槽况较以往稳定;降低了阳极消耗达9 kg/t·Al,延长了阳极使用周期(平均达32天),减轻了劳动量,降低成本。阳极净耗量向国内外先进指标靠近,指标对比详见表4。

表4 阳极净耗量与国内外先进指标对比

6 结语

影响阳极消耗主因是阳极质量,其次才是配套使用。阳极质量改性首先是对原料选择和生产工艺制度优化,其次是向阳极中添加改良剂,减缓阳极与空气和CO2的反应,达到降低炭耗的目的,或者改善阳极的电化学性质,达到降低阳极工作过程中的过电压。

国内外400 kA预焙阳极电解槽运行厂家阳极净耗差距较大,阳极消耗理论值与实际运行值亦有差距,各厂家运行模式也不一致,应针对各自允许空间改进,力争提高电解“心脏”- 阳极的质量,节能降耗,减亏增效。

[1] 姜玉敏.大型预焙铝电解槽碳耗问题的研究[J].轻金属, 1998(9).

[2] 邱竹贤.预焙槽炼铝(修订版)[M].北京:冶金工业出版社,1988.

[3] 路忠胜.降低碳阳极消耗对铝厂经济效益的影响[J].轻金属,2001(8).

[4] 刘业翔, 李劼.现代铝电解[M].北京:冶金工业出版社,2008.

Reduce consumption of 400 kA aluminum electrolytic cell prebaked anode

ZHANG Jing-qiang

400 kA aluminum electrolytic prebaked anode consumption is large and directly affects the economic benefit of the enterprise. In this paper the improvement measures were put forward, the carbon anode consumption was reduced through analysis and searching the gap, and remarkable results was achieved.

prebaked anode; carbon consumption; consumption reduction measures

张景强(1972—),男,甘肃白银人,冶炼工程师,从事铝冶炼生产技术管理。

2014-- 02-- 20

2014-- 03-- 28

TF821

B

1672-- 6103(2015)02-- 0041-- 04