高导电钢棒技术在400 kA电解槽上的应用

2015-03-06蒲海年周嗣东

蒲海年, 周嗣东

(1.黄河鑫业有限公司, 青海 西宁 810008; 2.青海省投资集团有限公司, 青海 西宁 810000)

轻金属

高导电钢棒技术在400 kA电解槽上的应用

蒲海年1, 周嗣东2

(1.黄河鑫业有限公司, 青海 西宁 810008; 2.青海省投资集团有限公司, 青海 西宁 810000)

叙述了新型阴极节能技术高导电阴极钢棒在400 kA电解槽上的应用实践。详细介绍了阴极的组装、筑炉施工工艺、电解槽的焙烧启动和后期操作管理,以及采用高导电阴极钢棒取得的节能效果。

铝电解槽; 高导电钢棒; 操作应用; 阴极节能; 炉底压降

0 引言

随着电解铝市场的持续疲软,降低电耗、降低成本成为了铝电解企业生存发展的首要任务。炉底压降是铝电解槽槽电压及其能耗的主要组成部分之一,与电解槽的能耗密切相关。随着电解槽精细化管理的逐步推进,炉底压降的高低也备受关注。国内相关单位针对阴极系统做了大量的研究工作,通过对阴极各部位的导电性能进行优化,为降低电解槽综合能耗提供空间,达到降低电耗、降本增效的目的。

国内某企业在400 kA电解系列采用新型高导电阴极钢棒技术。该技术采用导电性能较好的阴极钢棒和阴极组装材料,以达到降低炉底压降的目的,与普通双阴极钢棒槽相比,其节能效果明显。

1 阴极钢棒对炉底压降的影响

1.1 阴极钢棒材质对炉底压降的影响

钢棒的电阻率与温度存在如下关系[1]:

ρ=ρ0(1+at)

(1)

式中:ρ为钢棒的电阻率;ρ0为基准电阻率;a为电阻温度系数;t为温度。

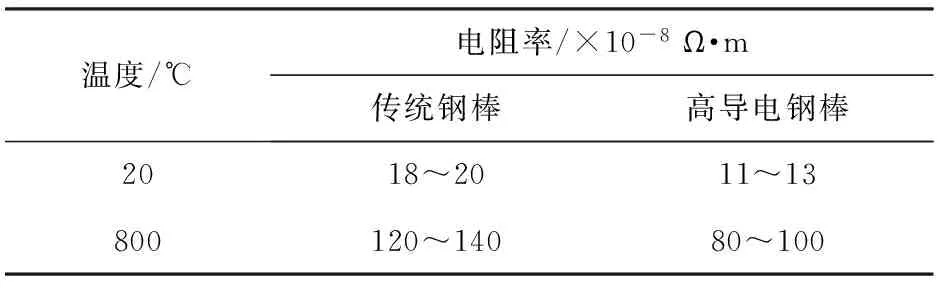

可见,钢棒材质确定后,其基准电阻率ρ0(室温20 ℃的电阻率)和电阻温度系数a则为定值,随着温度t的升高,钢棒的电阻率ρ逐步增大,导电性变差。不同材质的钢棒其常温和高温下的电阻率见表1。

表1 不同材质钢棒的电阻率

在钢棒尺寸不变的情况下,电阻率降低,则电阻减小,同样电流下,压降随之降低。阴极钢棒是影响电解槽炉底压降的重要因素之一,理论研究和生产实践证明,降低阴极钢棒本体压降可有效降低电解槽炉底压降。

1.2 阴极钢棒尺寸对炉底压降的影响

阴极钢棒的电阻可根据下式计算:

R=ρL/S

(2)

式中:R为阳极钢棒电阻;ρ为电阻率,由阴极钢棒本身性质决定;L为阴极钢棒的长度;S为阴极钢棒的横截面积。阴极钢棒材质不变时(即ρ不变),其截面积增大,自身电阻降低。

2 高导电新型阴极钢棒节能技术的应用

某企业在400 kA系列安装了2台采用新型高导电阴极钢棒的电解槽,投运前企业与高导电钢棒生产厂家反复论证,制定严格的操作规程,从阴极钢棒的组装到筑炉以及焙烧启动和后期管理,各个环节严格规范操作,高导电阴极钢棒电解槽实际投入运行后取得了很好的效果。

2.1 高导电阴极钢棒的组装施工

(1)新型高导电钢棒筑炉过程遵循筑炉工艺操作规程,基本不变。

(2)钢棒糊质量的优劣是影响电解槽经济指标的因素之一,提高钢棒糊的导电性能,有利于降低电解槽的炉底压降。

(3)阴极组装的工艺和质量对于电解后期运行至关重要。合适的施工温度,严格的施工工艺,有效的检验手段,对于保证组装质量,优化电解槽炉底压降至关重要。

(4)阴极组装工艺参数:阴极炭块加热温度80~100 ℃,阴极钢棒加热温度80~100 ℃,钢棒糊加热温度55~75 ℃,石墨粉粒度800~1 200目。

2.2 高导电阴极钢棒电解槽的焙烧启动管理

2.2.1 通电制度

采用钢制分流器和铝制软连接结合的分流方式,分流器分流率为59%,采用塞尔开关不停电送电作业,冲击电压控制在4.0~5.0 V之间,分流器通电8~10 h电压降低至3.5 V开始拆除。

2.2.2 焙烧管理

(1)焙烧制度为焙烧时间96 h,采用焦粒空腔焙烧法,焦粒粒度2~5 mm,比电阻290~350 μΩ·m,角部阳极添加10%的石墨碎,混合石墨碎后的焦粒比电阻260~315 μΩ·m。

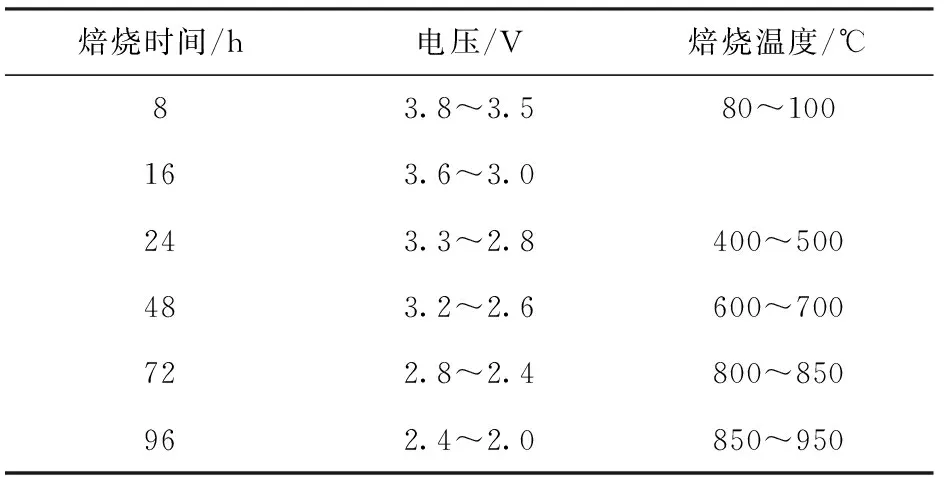

(2)焙烧电压及焙烧温度管理见表2。

表2 焙烧电压及焙烧温度管理

2.2.3 启动制度

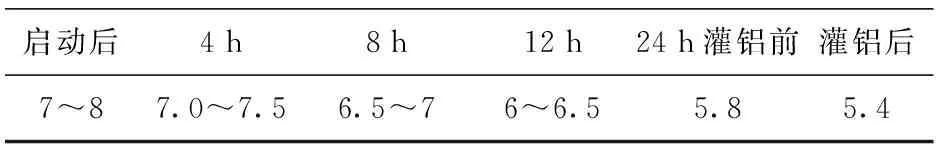

采用湿法无效应启动,分两次灌入12 t电解质。由于灌入的液态电解质量大,启动后为防止电解质过热,电压维持较低。启动8 h后开始投入氧化铝,下料间隔设定为120 s,待灌铝后再初步调整下料间隔。启动电压管理见表3。

表3 启动电压管理 V

2.3 高导电阴极钢棒电解槽启动后期管理

2.3.1 启动后期电压管理

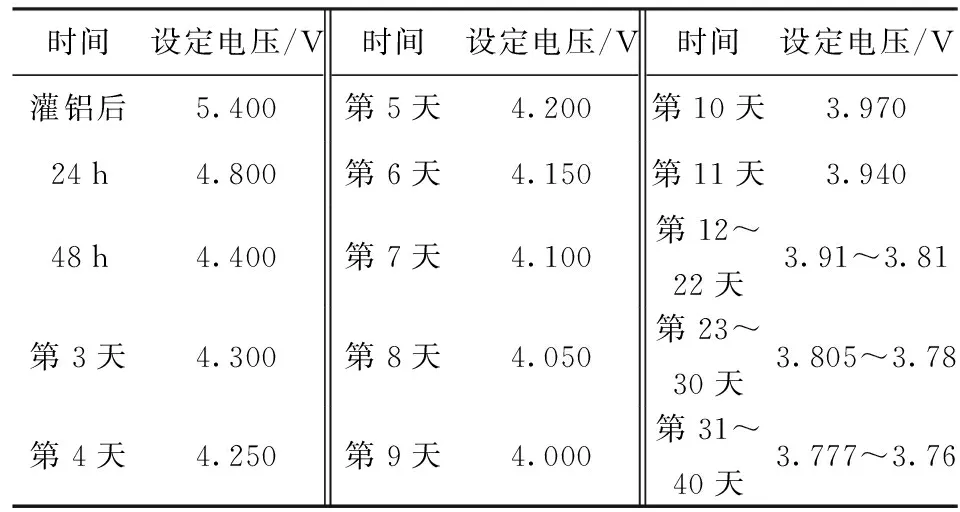

高导电钢棒电解槽启动灌铝后电压为5.4 V,后期正常运行电压目标值为3.76 V,遵循先快后慢的原则,设定电压在40 d内降到3.76 V,降压进度见表4。

表4 启动后期电压管理

2.3.2 启动后期技术条件管理

(1)槽内在产铝量的控制。高导电钢棒槽启动后电压在40 d内要降低到3.76 V,期间槽内热收入急剧减少。为使槽温平稳下降,在启动后期技术条件管理上,启动后槽内灌铝22 t,灌铝后第二天开始出铝,为了维持热平衡,产铝量按照实出小于产出的原则逐步提高,最终达到28 t。实际出铝量按照第一个月电流效率80%,第二个月电流效率85%,第三个月转入正常生产进行控制。

(2)分子比的控制。由于启动后投入的是载氟料,为防止分子比下降过快,原则上从第二个月末才开始投入氟盐,前两个月分子比不低于2.7。

(3)电解质水平的控制。由于电压变化较快,特别是前10 d设定电压要从5.4 V急剧降至3.97 V,降低幅度达1 430 mV,按照极距每缩小1 mm电解质压降降低30 mV计算[2],需要缩小极距47.7 mm。在液态电解质量不变的情况下,仅缩小极距将导致电解质水平升高14.1 cm,而极距缩小导致的电解质水平的升高远大于由于热收入减少电解质收缩引起的电解质水平的降低,所以启动后一个月内电解质水平需保持较高,不能低于24 cm。

3 高导电阴极钢棒技术的节能效果

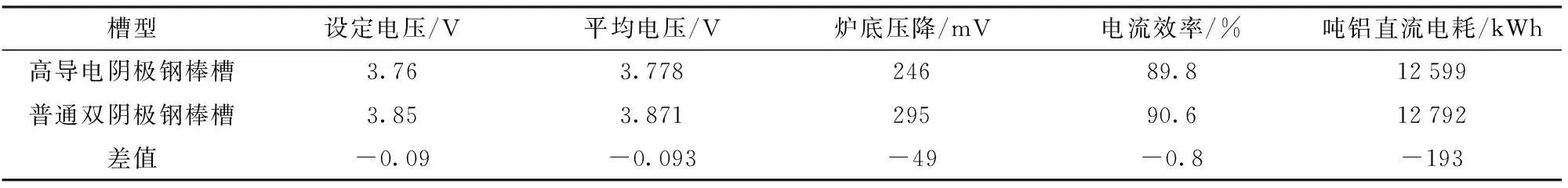

运行近8个月的新型高导电钢棒电解槽与同期运行的普通双钢棒电解槽主要指标对比见表5。

表5 高导电钢棒槽和普通双钢棒槽运行情况对比

由表5可见,新型高导电阴极钢棒电解槽较普通双钢棒电解槽炉底压降低49 mV,平均电压低93 mV,吨铝直流电耗平均低193 kWh。

4 结束语

新型高导电性阴极钢棒在某企业400 kA电解槽的实际应用结果表明,高导电新型阴极钢棒优良的导电性能可有效降低电解槽炉底压降,改善铝液水平电流,提高极距降压空间,并且能够优化电解槽磁场,降低水平电流。新型高导电钢棒阴极电解槽较普通双钢棒槽吨铝节电193 kWh,节能降耗效果明显。该电解槽能够实现低电压平稳生产,为实现铝电解槽大幅节能创造了条件,且技术条件容易控制,各项技术指标较为理想,有良好的推广应用前景。

[1] 邱竹贤.预焙槽炼铝(第3版)[M].北京:冶金工业出版社,2005.

[2] 梁学民.现代铝电解生产技术与管理[M].长沙:中南大学出版社,2011.

Application of high conductive steel bar technology in 400 kA electrolysis cell

PU Hai-nian, ZHOU Si-dong

In this paper the application of new energy saving technology of high conductive cathode steel bar in 400 kA prebaked cell was described. The cathode assembly, furnace construction process, baking start-up and later operation management of electrolytic cell, and the energy saving effects after application of the high conductivity cathode steel rod were detailed introduced.

aluminum electrolysis cell; high conductive steel rod; application of operation; cathode energy saving; pressure drop in furnace bottom

蒲海年(1978—),男,青海乐都人,本科学历,工程师,主要从事有色金属冶炼方面技术及管理工作。

2014-- 11-- 05

TF821

B

1672-- 6103(2015)02-- 0039-- 02