澳斯麦特熔炼炉上升烟道结焦的处理

2015-03-06赵祥林

万 军, 骆 祎, 赵祥林

(大冶有色金属有限责任公司, 湖北 黄石 435005)

澳斯麦特熔炼炉上升烟道结焦的处理

万 军, 骆 祎, 赵祥林

(大冶有色金属有限责任公司, 湖北 黄石 435005)

澳斯麦特炉的精矿投入量和鼓风量大,大量高温熔融态物料进入后续烟道,易造成烟道严重结焦,制约着澳斯麦特炉产量的提升及系统开风率的提高。对上升烟道结焦机理及结焦来源进行分析,生产中采取减少喷溅、提高制粒成团率以及喷入结焦抑制剂等措施处理结焦。

澳斯麦特炉; 上升烟道; 结焦

0 前言

澳斯麦特炉熔池熔炼法炼铜属于富氧顶吹熔池熔炼,采用“赛洛”喷枪浸没熔炼工艺技术[1],精矿投入量和鼓风量较大,大量高温熔融态物料进入后续烟道,烟道易严重结焦。为了解决烟道结焦问题, 国内相关厂家在烟道设计上和喷枪供风设备上进行了一些改进, 将斜烟道改为垂直上升烟道, 高度提高到20 m以上, 防止炉内喷溅熔体进入烟道[2]。

大冶有色金属有限责任公司冶炼厂澳斯麦特熔炼炉设计为垂直上升烟道,高度34 m。2010年12月投产,开炉初期,澳炉上升烟道结焦较厚,最厚达2 m,生产中多次出现大量结焦掉入炉内现象,大块结焦堵塞堰口,喷枪难以正常运行,被迫停炉长时间处理结焦,因上升烟道垮焦导致的停炉每月平均50 h,直接影响澳斯麦特炉开风率;而结焦导致频繁停、开炉,炉温波动较大,对澳炉炉衬等耐火材料使用寿命影响较大;由于烟道结焦堵塞严重,澳炉负压难以保证,从而影响到作业环境。

1 上升烟道结焦机理及结焦来源

1.1 上升烟道结焦机理

铜熔炼产生的烟气中含有SOx、N、CO2、H2O和其它易挥发的杂质化合物,这些化合物主要为未反应的精矿或造渣剂细小颗粒;熔炼炉中未沉降到渣层中的冰铜渣滴;精矿中的挥发性元素,如锑、铅和锌等。这些挥发性元素以及反应生成的化合物,遇到烟道壁时迅速凝结形成结焦。

高温下,矿物质成分燃烧产生的灰分大多为液态或呈软化状态。随着温度的降低,灰分从液态变为软化状态进而成固态。如果软化状态灰分碰到烟道壁,则冷却形成结焦。

冶炼过程中,结焦受精矿投料量、成分、形状等影响,燃烧工况不稳定,产能扩大,热负荷增大,都会加剧粘结。烟气含S高,含有硫酸的碳粒子粘性很强,会加速渣层的成长。其沉积在受热面上增加了灰的牢固性。若燃烧不完全,形成弱还原性气氛。另外,精矿含铁高,易形成低熔点的2FeO·SiO2(1 065 ℃),也会导致大量结渣。焦块呈“水泥浆”状,坚硬、致密和粘度大;且具有自加剧性,渣层会迅速积厚。

1.2 上升烟道结焦来源

1.2.1 机械夹带

表1为入炉铜精矿及澳斯麦特炉上升烟道结焦成分。可以看出,结焦中Cu、S、Fe等元素的含量比在入炉铜精矿中的高,从物理性质分析,Cu、S、Fe的化合物不易挥发,熔点高,故其主要通过机械夹带进入烟道。

表1 入炉铜精矿及上升烟道结焦成分 %

(1) 原料直接进入上升烟道。炉料由加料口加入,距离反应区10 m,距离熔池表面15 m,在炉料“跌入”熔池的过程中,部分铜精矿或者块煤中的粉粒在负压条件下,未反应直接随烟气进入上升烟道,继而在相对较冷的烟道壁上粘结形成结焦。成团精矿在运输过程中经过输送带几段落差传送,小而不坚固的球团变得更小、更疏松,大量的粉状原料入炉后与烟尘随着气流飘到烟道口,与炉内随烟气带出的有一定粘度的灰尘混合,在烟道口迅速沉积形成质地坚硬的大块固体。结焦的致密性与其位置有关,离炉口越近,烟气流速越快、烟尘含量越多,惯性碰撞及吸附几率高,结焦生长速度越快,致密性也越强,更难以处理。

(2)炉内喷溅。入炉铜精矿的Fe/Cu远高于上升烟道结焦Fe/Cu,说明结焦中的Cu、Fe不仅直接来自炉料,还有其他含Fe高含Cu低的物质。熔池中铜锍沉积在下层,炉渣(铁硅渣系)在上层,喷枪喷入风氧煤的同时剧烈搅动熔池,并伴随着很强烈的喷溅。因此炉内喷溅物是结焦形成的一个主要来源。

1.2.2 金属、氧化物、硫化物的挥发

从表1可见,上升烟道结焦中的Zn、Pb、As含量比铜精矿中的高很多,说明这些物质不是由铜精矿或者喷溅物机械夹带造成的。

澳斯麦特炉中,存在着许多复杂的化学物理变化,Pb、As在高氧势或者局部高硫势的环境下,反应生成沸点较低的氧化物或硫化物,其挥发随烟气进入烟道,在烟道壁上凝固形成结焦;而Zn则在局部还原气氛下还原生成单质Zn,也挥发随烟气进入烟道,最终形成结焦。

1.2.3 其它

粉煤、块煤等燃料燃烧后的灰分等在熔炼过程中随着烟气进入上升烟道继而形成结焦。

2 上升烟道结焦处理

2.1 减少机械夹带,从源头控制结焦的发生

2.1.1 减少炉内喷溅

(1) 温度控制。表2为不同温度下的喷溅情况。从1 170 ℃到1 200 ℃,喷溅频率与喷溅高度都逐渐增大,而温度对熔体的粘度、流动性影响很大。澳斯麦特炉熔池温度工艺设计为1 180±10 ℃。

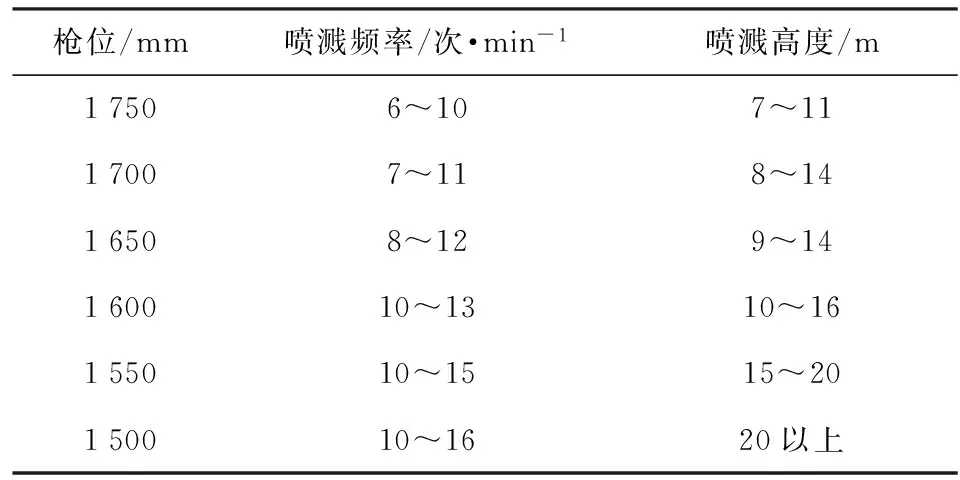

(2) 枪位控制。喷溅随着枪位的降低逐渐增大。表3为不同枪位下熔体的喷溅情况。

表2 不同温度下的喷溅情况

注:喷溅高度是以通过目测距离炉顶高度估算,澳炉高度为17 m,熔池高温为2 m。

表3 不同枪位下熔体的喷溅情况

注:加料量为160 t/h,炉温1 180 ℃。

生产中,处理量在120 t/h以下时枪位控制在1 650 mm,处理量在120~180 t/h时枪位控制在1 700 mm,处理量在180 t/h以上时枪位控制在1 750 mm,并且随着喷枪的烧损,枪位不断降低,每次下降50 mm,最低枪位为1 550 mm。

2.1.2 提高入炉精矿成团率

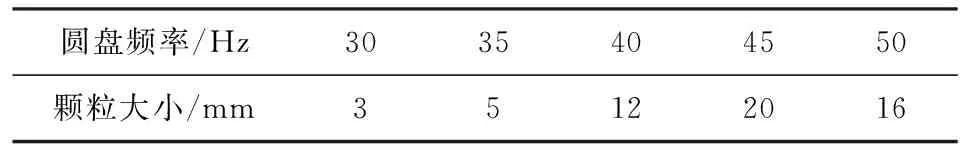

(1)圆盘参数调整。表4为制粒圆盘转速与团矿大小的关系。圆盘转速提高,颗粒逐渐变大,圆盘频率达到45 Hz、转速达到6 r/min之后,制粒颗粒变小。生产中将转速设定为6 r/min,频率设定为45 Hz。

表4 圆盘转速与制粒颗粒大小关系

注:精矿含水量为9%,加水量1.5 t/h,圆盘倾角45°。

表5为制粒圆盘倾角与制粒颗粒大小关系。圆盘倾角提高,制粒颗粒逐渐变大;圆盘倾角达到45°之后,颗粒逐渐变小。将圆盘倾角设定为45°。

表5 圆盘倾角与制粒颗粒大小关系

注:精矿含水量为9%,加水量1.5 t/h,圆盘转速6 r/min。

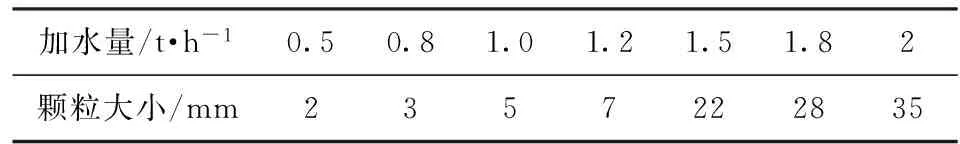

表6为加水量与制粒颗粒大小关系。加水量提高,颗粒逐渐变大;加水量达到1.5 t/h之后,颗粒粒径超出工艺要求的5~25 mm,盘内出现严重粘结。将加水量水量设定为1.5 t/h。

表6 加水量与制粒颗粒大小关系

注:精矿含水量为9%,圆盘转速6 r/min,圆盘倾角45°

(2) 减少球团输送过程中破损。成团精矿从圆盘制粒机出来经19#、20#、21#、16#皮带由炉顶加料机加入炉中,全程需要280s。皮带之间存在较大落差,输送过程中部分球团摔碎。故在皮带下料斗处加装缓冲装置,减缓运输转运过程中球团下落时的撞击。

2.2 使用结焦抑制剂

2.2.1 结焦抑制剂作用原理

结焦抑制剂主要通过提高结焦物的熔点得到干燥、易碎、不易粘附的高熔点化合物,同时弱化结焦物与金属表面之间的连结。结焦抑制剂具有以下特性:

(1)助燃特性。提高余热锅炉的换热效率,增强氧化气氛;

(2)防腐蚀性。保持较高的酸露点,通过在管道表面形成金属膜,防止、减缓烟气对锅炉金属材质腐蚀;

(3)疏松性。通过与硫化物和其它灰渣成分反应,致使灰渣碎裂,或者由坚硬、致密、不渗水的形式变为柔软、膨胀、多孔渗透性好的粉末。这些灰渣、粉末通过自身重力、烟气或吹灰器可轻易被去除掉。

2.2.2 结焦抑制剂使用方法[3]

从澳斯麦特炉炉顶保温烧嘴孔,上升烟道的左、右侧工作门及后侧工作门4个加入点用添加装置自动定时每天20次、每次10 min以0.5~0.7 MPa的压力向澳斯麦特炉内及上升烟道喷入结焦抑制剂。

2.2.3 结焦抑制剂使用效果

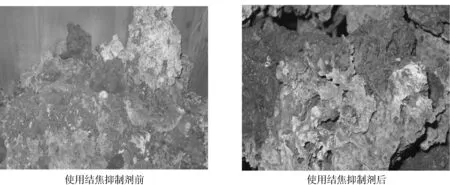

图1为使用结焦抑制剂前后焦体的形态对比。使用结焦抑制剂后焦体表面会形成一层汽包,其疏松,易清理。

图2为使用结焦抑制剂后上升烟道结焦情况。使用结焦抑制剂后,从工作门处观察上升烟道内基本无大的结焦。

图1 使用结焦抑制剂前后焦体的形态

图2 使用结焦抑制剂后上升烟道结焦情况

2.3 物理清焦

2.3.1 安装机械振打装置

烟道中上部安装自动机械振打装置,按照一定的频率自动敲打烟道外壁,借助结焦抑制剂的作用,使结焦在振动的条件下自动脱落。

2.3.2 人工清焦

即便使用了结焦抑制剂,烟道下部结焦仍然较多,使用渣口机或者人工用钎子定期对下部工作门处结焦进行清理。

3 结语

上升烟道结焦是制约澳斯麦特炉产量提升、系统开风率提高的重要因素。对上升烟道结焦机理进行研究,分析结焦来源,生产中通过控制炉温、调整喷枪枪位,减少喷溅物;调整制粒圆盘参数及减少输送过程球团破碎,提高入炉精矿成团率,减少机械夹带,从源头控制结焦的发生;引进结焦抑制剂。将物理方法与化学方法相结合处理已形成的结焦,上升烟道垮焦影响澳炉停炉时间缩短至每月≤10 h,系统开风时率达到92%。

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004.

[2] 杨毓和.控制艾萨炉余热锅炉结渣探讨[J].中国有色冶金,2007,(5):19-22.

[3] 骆祎 ,万军.一种澳斯麦特炉上升烟道结焦处理方法[P].中国专利:201210270967,2012-10-24.

银多金属矿综合利用技术效果好

中国地质科学院矿产综合利用研究所分别对四川省巴塘县夏塞银多金属矿和云南白秧坪银铜铅锌多金属矿开展了综合利用新技术研究。在样品中共发现47种矿物,其中银矿物有5种,元素种类多、矿物镶嵌关系复杂,加大了选矿技术研究的难度。

银的主要载体矿物是方铅矿及氧化铅矿物,其次是闪锌矿、毒砂、黄铁矿等。铅矿物、锌矿物、砷矿物共生关系密切,镶嵌关系复杂,仅采用物理选矿方法难以获得单一合格的铅、锌、银矿产品,采用选冶联合工艺是开发利用该矿的有效方法。

夏塞银铅锌型混合矿石采用磨矿—全混合浮选—硫酸化焙烧—稀硫酸浸出分离银锌铅工艺,得到了合格含银铅精矿及优质的锌、银产品。银、铅、锌的总收率分别为97.07%、99.61%和90.93%。

白秧坪银多金属矿选矿采用全混合浮选—混合精矿选择性氯化浸锌—选择性氯化浸铅及部分银—提取元素硫—预处理—氯化浸铜及部分银的工艺流程,并辅之以沉淀、置换、萃取等冶金分离手段,较好地解决了铜、铅、锌和银等有价金属的分离提取问题,金属浸出率为:铜5.12%、铅98.5%、锌99.73%和银97.28%,元素硫提取率为73.72%,获得纯度大于99%的氯化铅和元素硫产品,以及海绵铜、海绵银等产品。

此外,该项目“三废”处理简易。冶金工艺流程工艺用水均循环使用,无生产性废水排出;最终浸出渣产率仅为8.3%,废渣排放少;废气主要为浸出过程中逸出的少量氯气,可通过选择合适设备以及控制工艺操作,提高氯气利用率,减少氯气逸出量,并对逸出氯气采用碱液淋洗塔处理,从而达到环保要求。

该项技术成果已在内蒙古金厂沟梁、四川巴塘等地区的6个含银铜矿山进行了开发利用,使储量高达400多万t的铜银多金属难处理资源得到了有效利用。夏塞银铅锌型混合精矿冶金加工按日处理20 t混合精矿计算,年可创造税收669.84万元,具有较好的经济效益。

Treatment of rising flue coking of Ausmelt furnace

WAN Jun, LUO Yi, ZHAO Xiang-lin

The Ausmelt furnace concentrate input and blast volume were large, a large quantity of high temperature molten material was into the subsequent flue, flue was easy to cause serious coking, which restricted the Ausmelt furnace yield improvement and system operating rate raising. The reason and source of coking in the rising flue were analyzed, the coking problem was solved by measures taken in production such as decreasing splash, improving granulation rate and spraying into the coking inhibitors, etc.

Ausmelt furnace; rising flue; coking

万军(1973—),男,湖北黄石人,本科学历,高级工程师,冶炼厂副厂长。

2014-- 07-- 03

TF811; TF806.2

B

1672-- 6103(2015)02-- 0022-- 04