某矿微震监测系统设计与台网精度分析

2015-03-05袁本胜刘建东韩志磊

袁本胜,张 君,刘建东,韩志磊

(1.北京矿冶研究总院,北京102600;2.金属矿山智能开采技术北京市重点实验室,北京102600)

2013年9月23日夜间,某矿采区所属综合井、东风井上部采空区发生大面积垮塌,波及范围上至地表、下至综合井五中段(175m水平),垂直深度达400余米。

空区塌方前,采区内部分巷道有不同程度的前兆反应:8月3日前后,东风井运输道(PD8脉外巷)内侧沿脉发生顶板冒落;8月15日前后PD5坑口门平台(沿脉)出现小塌陷坑;9月10日PD9局部巷道发生边帮脱落,脱落毛石约30t;9月21日综合井三中段局部运输道顶板发生小范围冒顶,塌方毛石约100t;9月22日综合井一中段采场内有塌方声音;9月23日夜上部采空区出现大面积坍塌。9月24日全天垮塌现象较为频繁,之后垮塌的间隔时间逐步加长,最近一次小范围垮塌发生在10月5日。

经过实地考察判断,垮塌长度在450m左右,宽度20~70m。地表原有及塌方过程中产生的塌陷坑,已被上部山体塌落毛石全部填平。塌方区域内下盘岩石较为稳定,上盘70m左右处地表出现一条不规则裂缝。井下情况如下:①PD08平硐以上空区全部坍塌;②综合井一、二、三、四和五中段主沿脉巷道接近矿脉10~20m范围坍塌严重已无法进入,推断各中段沿脉及脉外巷道坍塌范围在150~300m;③东风井因各中段垮塌无法进入,具体受损情况不详。但东风井上部平硐预留矿柱较大且附近开采程度较小,加之矿脉走向较短、矿脉较窄,分析其塌方程度低于综合井附近。

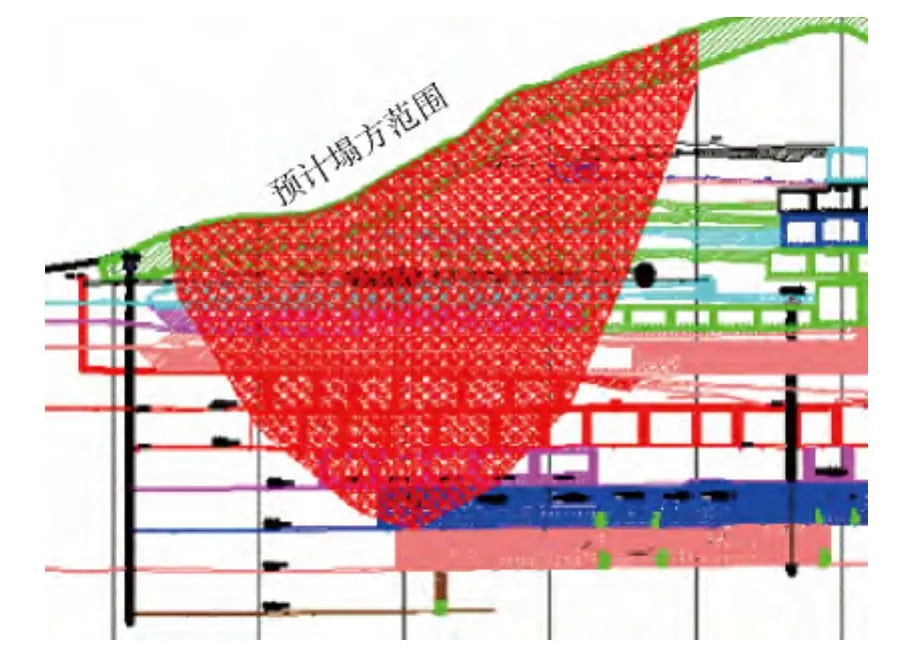

根据现场查看情况估算本次采空区垮塌范围如图1中密集网格所示的区域。从图中可以看出本次垮塌范围为上至地表、下至226中段、东至东风井附近、西部至综合井。

图1 垮塌区域估计

本次采空区垮塌造成部分开拓巷道和大部分采准巷道废弃,综合井生产系统全部被破坏,东风井通风系统部分受损,井下启动生产必须重建和完善风、水、电等各大系统。

1 采空区垮塌分析

经分析采空区垮塌主要原因如下:①随着开采深度的不断增加,矿压不断加大,深部留下的空区越来越多,采空区顶底板岩石及矿柱的应力状况逐渐恶化;②在综合井沿走向中偏西段纵向上有一条带形断层破碎带,部分原生矿岩整体稳固性低;③由于空区存在时间较长、体积大(约130万~170万m3),受PD9及以上保护层矿柱部分被采和深部开采的扰动影响,采空区顶底板岩石及矿柱承压超过极限,最终导致垮塌。

2 存在的主要问题

某矿采区采空区大面积垮塌导致了井下生产系统全面破坏,需要重建和完善风、水、电等各大系统方能恢复井下生产。尽管此次垮塌使采空区地压能量得到部分释放,空区的威胁有所降低,但目前采空区是否趋于稳定还未可知,潜在的震动与冲击仍然会对矿山井下安全构成威胁,因此需要首先对采空区的稳定性进行分析和评估。

采空区地压监测是分析采空区稳定性的有效技术手段。该矿采空区规模大、走向长、分布范围广,采用应力、应变、位移等传统监测手段,仅能从局部监测空区变化情况,难以掌握空区的整体变化及稳定状况。本方案选择目前世界上最先进的微震监测手段对某矿采区采空区稳定性进行整体、全面、实时的监测,为地压监测系统的建立和井下生产系统的恢复提供指导。

3 监测系统设计

采空区顶板跨塌所诱发的冲击地压是某矿采区1号和2号矿体东部采空区的主要危害,根据采空区形态及历史地压显现规律,拟选择326中段、276中段和126中段作为微震监测传感器的主要安装中段。

某矿采空区从376中段到126中段,垂直高度100m,空区跨度800m,根据该矿采空区现场的情况以及传感器本身的接收范围,共设计布置3个数据采集基站、12支传感器,系统框架图见图2。

图2 某矿微震监测系统设计框架图

1)在276中段下盘稳定区域重新掘进脉外巷道,安装2台数据采集基站和6支微震检波传感器。在脉外巷道掘进过程中,可先在现有或已掘进的巷道里钻孔安装带有可拆卸装置的微震传感器进行监测,保证脉外巷道掘进工作的安全;随着巷道掘进面向前推进,利用可拆卸装置将传感器回收并转移至新掘进面附近进行安装。

2)延伸126中段现有运输巷至东风井附近,在该巷道内安装1台数据采集基站和4支检波器。

3)在376中段、326中段运输大巷脉外封堵位置附近分别安装1支传感器。

由于设计采用的微震监测系统的传感器有效监测范围约为200m,在376中段、326中段以及276中段布置的8个传感器可覆盖的监测范围包括276中段及以上200m,也即从276中段、326中段、376中段以及上部的PD10,甚至PD9和PD8西侧综合井附近的局部区域所发生的微震活动均可被这套微震监测系统所监测到。在126中段和276中段布置的共10个传感器形成的监测台网,可覆盖的监测范围包括226中段、176中段、126中段,也即在126~276中段不需要再增加微震监测点,即可对该区域发生的地压活动实现完全监测。

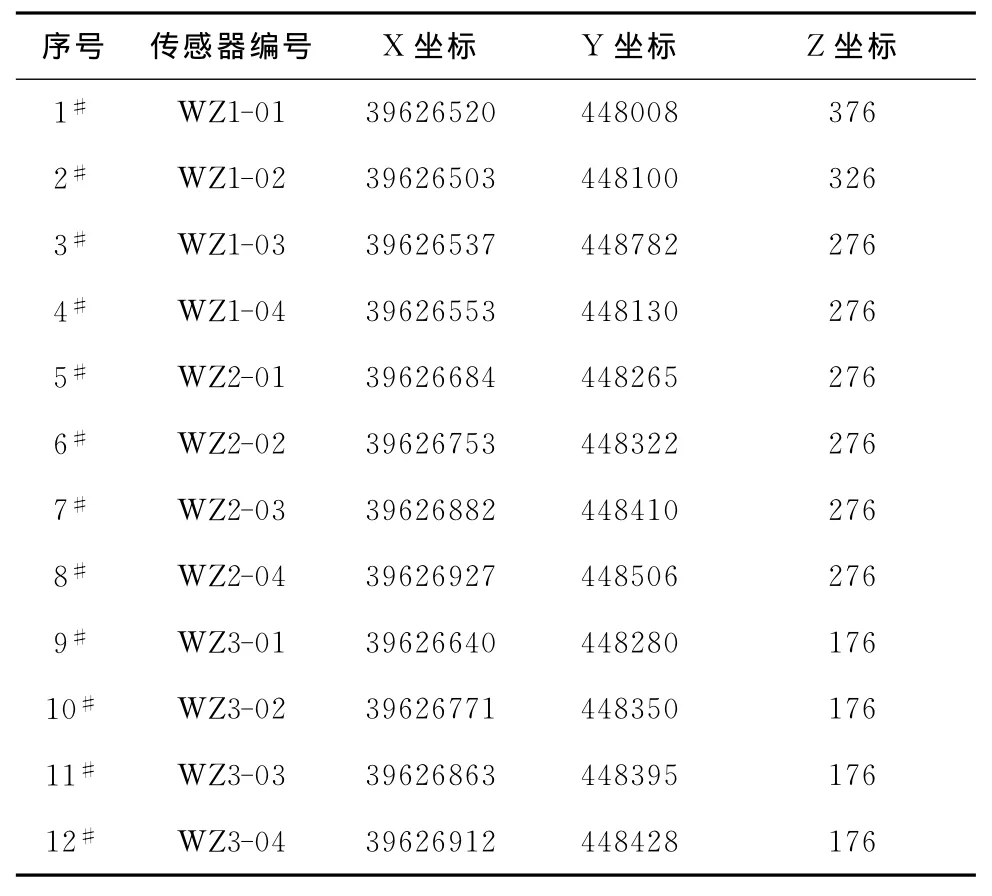

综上所述共12支微震传感器共同组成的监测台网,可实现对PD10、426中段、376中段、326中段、276中段、226中段、176中段、126中段等区域采空区地压活动情况的整体实时监测。传感器的安装坐标见表1。

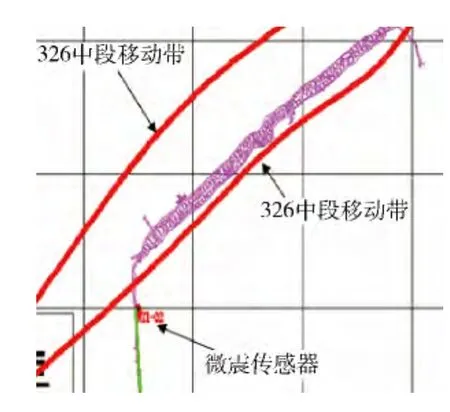

根据矿体顶底板围岩物理力学性质,参照类似矿山实际参数,岩石移动角按上盘65°、下盘70°、侧移75°分别圈定该矿体在126中段、276中段、326中段、376中段的移动带。通过微震监测点与移动带的位置比较,可以看出所设计的传感器位置及掘进巷道均在各中段移动带以外,因此所选的监测位置及掘进巷道均是安全的。移动带及各监测点具体位置见图3、图4、图5、图6,图中矿体周边的粗线即代表着该中段矿体移动带。

表1 传感器安装位置坐标

图3 126中段移动带及微震监测点位置图

4 监测施工区域安全性分析

图4 276中段移动带及微震监测点位置图

图5 326中段移动带及微震监测点位置图

图6 376中段移动带及微震监测点位置图

垮塌之后,矿山派人查看现场情况,在276、326中段、376中段综合井附近、矿体以外巷道未发现冒顶、片帮、陷落情况,未见有地下水,未有气浪冲击现象,且在垮塌之后,矿山组织人员在矿体外30多米外建立了封堵墙,避免冲击地压对人员设备的伤害。根据以上情况,基本判断本方案所设计的一期微震监测点所在的是安全的,具备安装微震监测设备的条件。

为了保证本系统实施过程中的人员设备安全,根据采空区和井下生产系统现状,先在可实施的区域布置微震监测点,初步建立微震监测系统,为后续系统的建立和巷道掘进提供安全指导,随着新巷道掘进工作的推进,逐步建立和完善微震监测系统。因此,拟将本监测系统的实施分为两个阶段。

第一阶段:首先在376中段安装1个传感器、在326中段安装1个传感器、在276中段西侧脉外稳定区域安装2个传感器;在276中段综合井附近安装1#微震数据采集基站;在地面监控中心安装微震数据采集与分析服务器。待监测系统线路敷设和安装调试工作完成后,立即启动微震监测服务器的采集与数据分析工作,为后续巷道开拓提供参考。

第二阶段:待1#微震数据采集基站投入运行后,开始实施276中段下盘脉外巷道以及126中段延伸巷道。随着巷道开拓的推进,可陆续钻孔安装微震传感器进行监测,以保证巷道开拓工作过程中的人员设备安全。

5 台网精度分析

在对监测点位置进行初步布置后,对监测台网做台网精度分析,进行更深层次的优化。台网精度分析是基于如下理论获得的[1]。

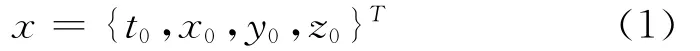

设地震事件震源未知数,见式(1)。

式中:t0为地震事件发生的时间;x0,y0,z0为地震事件发生的三维坐标。

A.Kijko和 M.Sciocatti[2-3]认为传感器测站位置的优化取决于x的协方差矩阵Cx,见式(2)。

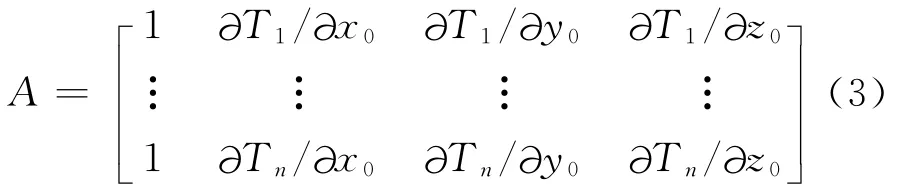

式中:K为常数,A值表达式见式(3)。

式中:Ti(i=1,…,n)为计算得到的地震到时;n为传感器观站数。

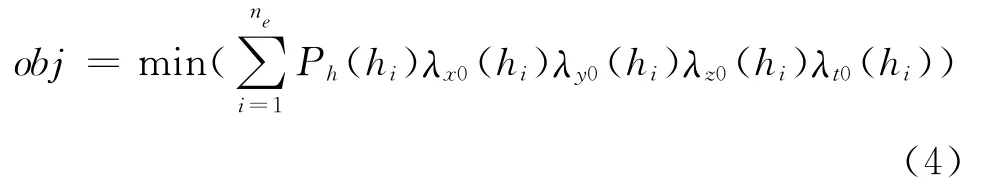

该协方差可用置信椭球体进行图形解释,协方差矩阵的特征值构成椭圆主轴的长度。求解测站优化即求解使该椭球体体积最小的测站布置。由于该椭球体体积最小的乘积成比例,因此,对监测网所记录到的所有地震事件,优化的测站位置应使式(4)最小化。

式中:ne为地震事件数,位于将被监测的地震活跃的区域;ph(hi)为震源为hi={xi,yi,zi}T的事件的相对重要性,可以是一个事件出现在该位置相邻的概率函数;λx0(hi)为 Cx的特征值。

在实际矿山设计微震监测台网时,可根据矿山实际情况设计多个测站布置方案,利用上述方法绘制每种测站布置方案对应的地震事件参数x={t0,x0,y0,z0}T的标准误差图,从中确定最优测站布置方案。S.J.Gibowicz和 A.Kijko[4]表示震中位置的标准差见式(5)。

式中:(Cx)ij为矩阵 Cx的(i,j)元素。

由上式绘制的期望标准差图形是事件震级的函数,即该图形表示了震级为ML、震源坐标为hi的地震事件的震源定位标准误差。

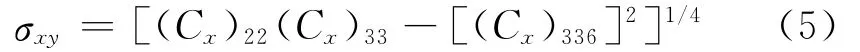

本方案由于采空区现场条件的限制,传感器WZ1-01~WZ1-04距离其它传感器距离较远,所以在台网精度分析时,将监测台网分成两部分单独进行:WZ1-01~WZ1-04为第1组,其它8支传感器(WZ2-01~WZ2-04、WZ3-01~WZ3-04)为第2组。它们分别的定位精度与传感器灵敏度云图见图7、图8。从图中可以看出:①传感器所包围的监测区域内部定位误差在18m,局部地方达到9m,监测区域外部定位误差较大,44~62m;②传感器所包围的监测区域内部传感器灵敏度在-1.9m/min;监测区域外部附近为-1.4~-1.1m/min。

6 结 论

1)某矿1#和2#矿体采空区规模大、走向长、分布范围广,采用应力、应变、位移等传统监测手段,仅能从局部监测空区变化情况,难以掌握空区的整体变化及稳定状况。本方案选择微震监测手段对某矿采空区稳定性进行实时监测,具有施工安全性好、安装维护方便、传感器布置灵活及灾源定位功能先进等优点。

2)根据采空区现状及微震传感器特性,在某矿采区综合井与竖井之间设置3个数据采集基站和12支微震传感器共同组成监测台网,可实现对包括PD10、426中段、376 中 段、326中段、276 中 段、226中段、176中段、126中段等区域空区地压活动情况的实时监测。从台网精度分析以及传感器灵敏度分析云图上可以看出,所设计的微震监测台网可以满足监测要求。

3)通过对矿体在376中段、326中段、276中段、226中段的移动带分析,进一步确定了监测点的布置位置处于移动带以外,保证了监测系统建设的施工安全。

4)设计采用带有可拆卸装置的微震传感器,在巷道掘进过程中可回收前期安装的传感器并移至新工作面使用,节约了项目投资成本。

图7 传感器组1(WZ1-01~WZ1-04)台网定位精度和灵敏度分析云图

图8 传感器组2(WZ2-01~WZ2-04、WZ3-01~WZ3-04)台网定位精度和灵敏度分析云图

5)微震监测数据判断采空区稳定性的原则:采空区失稳之前微震事件率持续增加,且微震事件发生的位置集中;采空区失稳之前微震能量释放持续维持高位,有突然降低的趋势,而此时微震累积视体积增加且有突然增高的趋势。

[1] 唐礼忠,杨承祥,潘长良.大规模深井开采微震监测系统站网布置优化[J].岩石力学与工程学报.2006,25(10):2036-2042.

[2] Kijko A,Sciocatti M.Optimal spatial distribution of seismic stations in mines[J].Int.J.Rock Mech.and Mining Sci.and Geomechanics Abstracts,1995,32(6):607-615.

[3] Kijko A.An algorithm for the optimum distribution of a regional seismic netxvorkfJ],Pure Appl.Geophys.,1977,115:999-1009.

[4] Gibowicz S J,Kijko A.An Introduction to Mining Seismology[M].New York:Academic Press.1994.