基于虚拟样机的轮式装载机前车架动态载荷分析

2015-03-03蔡应强丁旭光

蔡应强,丁旭光

(1.集美大学轮机工程学院,福建 厦门 361021;2.福建省船舶与海洋工程重点实验室,福建 厦门 361021;

3.华侨大学机电及自动化学院,福建 厦门 361021)

基于虚拟样机的轮式装载机前车架动态载荷分析

蔡应强1,2,3,丁旭光1,2

(1.集美大学轮机工程学院,福建 厦门 361021;2.福建省船舶与海洋工程重点实验室,福建 厦门 361021;

3.华侨大学机电及自动化学院,福建 厦门 361021)

[摘要]为了研究轮式装机前车架在典型工况下的受力情况,首先对轮式装载机的工作阻力进行理论计算,利用Pro/E软件建立三维实体模型,再通过MECH/Pro接口将三维实体模型导入ADAMS软件中,建立轮式装载机整车机构的虚拟样机模型,以此为基础对装载机前车架进行动力学仿真分析,获得前车架各铰接点的载荷时间历程,分析前车架在作业工况中的动态特性,为后续有限元分析和疲劳寿命分析奠定研究基础.

[关键词]装载机;虚拟样机;载荷时间历程;动力学仿真

0引言

前车架是铰接式轮式装载机的关键部件之一,是连接后车架、前车桥和工作装置的机构,其结构形状复杂,在作业过程中承受着工作装置传递的工作阻力、动力装置传递的驱动力矩以及前桥的支撑载荷等动态随机载荷[1-3].在实际使用过程中,由于工况恶劣,设计结构强度不合理、焊接质量差等原因,前车架经常会发生疲劳破坏.而前车架结构强度的传统设计方法费时费力,且成本较高.通过虚拟样机技术,可减少产品的开发周期和成本,降低开发风险,有助于提高企业的生产效率[3].因此,本文利用虚拟样机技术,对装载机作业过程进行动力学仿真分析,以期得到前车架的载荷时间历程,为前车架的疲劳寿命分析和结构优化提供依据.

1轮式装载机作业阻力

轮式装载机循环作业过程一般包括插入、铲装、举升和卸载四种工况.作业过程中,工作装置需要依次克服插入阻力、转斗阻力矩、掘起阻力和卸载阻力等, 以某ZL50型装载机为例,根据其结构参数计算作业阻力如下:

1)插入阻力

插入阻力是铲斗在插入料堆的过程中,料堆对铲斗的反作用力,与物料的种类、料堆高度、铲斗插入料堆的深度、铲斗的结构形状等有关.总插入阻力Fx按照经验Fx=9.8K1K2K3K4B0L1.25计算[4].其中:K1为物料块度与松散程度系数,对砾石等细粒料取0.5;K2为物料性质系数,对花岗岩取0.14;K3为料堆高度系数,料堆高度为1.4 m时取0.5;K4为铲斗形状系数,取1.5;B0为铲斗宽度,取287 cm;L为铲斗一次插入料堆深度,取70 cm.经计算可得Fx=68 765N.

2)掘起阻力

掘起阻力是铲斗在插入料堆一定深度后,举升动臂时所铲掘物料对铲斗的反作用力,与物料的种类、块度、密度、松散程度、物料之间及物料与铲斗之间的摩擦阻力有关.最大掘起阻力通常发生在铲斗开始举升的时刻,随着动臂的举升,掘起阻力逐渐减小.最大掘起阻力Fz=2.2KB0Lc[4],其中:K为铲斗在开始举升时刻物料的剪切应力,取104Pa;B0为铲斗宽度,取2.87m;Lc为铲斗插入料堆深度,取0.7m.经计算可得Fz=44 198N.

3)转斗阻力矩

铲斗插入料堆一定的深度后开始翻转时,料堆对铲斗产生的反作用力矩称为转斗阻力矩.在铲斗开始转斗时转斗静阻力矩具有最大值,最大转斗静阻力矩Mα0=1.1Fx[0.4(x-Lc/4)+y][4].其中:Fx为插入阻力,取68 765N;x为铲斗回转中心与斗刃水平距离,取1.257m;y为铲斗回转中心与地面垂直距离,取0.178m;Lc为铲斗插入料堆深度,取0.7m.经计算可得Mα0=46 202 (N·m)

转斗阻力矩Mα随着铲斗的回转角度α的增大而减小,其关系可用式Mα=Mα0(1-cαn)表示,其中:n=lg(2(Mα0-Mα′)/Mα0)/lg(α′/3);c=1/(α′)n×(Mα0-Mα′)/Mα0;Mα′为铲斗离开料堆时由物料自重产生的阻力矩,Mα′=GLB;α′为铲斗离开料堆时的翻转角度;G为铲斗铲掘物料的自重;LB为铲斗翻转至α′角度时铲斗中心距回转中心的距离.

转斗阻力矩计算参数与计算结果如表1所示.

表1 转斗阻力矩计算参数

则转斗阻力矩Mα可表示为:Mα=46 202·(1-0.42α0.16).

2装载机虚拟样机建模

目前虚拟样机建模大多采用ADAMS软件,而在ADAMS软件中构建三维实体建模相对比较复杂,所以装载机虚拟样机建模可分为两步,先利用Pro/E软件建立三维实体模型,再通过MECH/Pro接口将三维实体模型直接导入ADAMS软件中[1].

2.1 三维实体建模

根据该ZL50型装载机样机的结构数据,对部分非承载结构作简化处理后,采用Pro/E软件建立其铲斗、动臂、前车架、后车架等结构件的三维实体模型如图1所示.

按照装载机各结构件的运动副关系,对其进行虚拟装配得到整车机构三维实体模型如图2所示.

2.2 虚拟样机模型

1)几何模型的导入

将上述装载机整车机构三维模型导出为“.x_t”文件格式,导入ADAMS软件,在ADAMS的Assembly环境下重新建立构件间的连接关系,定义各个零件名称、材料属性,生成质心位置、转动惯量、质量信息和质量关系,其中前车架的属性设置如图3所示.

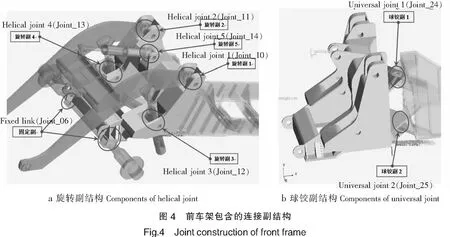

2)约束关系的创建

在ADAMS中对导入模型添加约束关系.以前车架为例,考虑到在作业过程中,装载机所受到的工作阻力和地面摩擦阻力,将通过工作机构、前桥、后车架与前车架之间的8个连接,副作用于前车架,于是建立约束条件,各连接副模型(Joint_xx)如图4所示.

考虑到装载机的作业环境,采用ADAMS中的二维不平随机路面和轮胎模型库,创建轮式装载机轮胎和地面模型,并根据样机轮胎的实际参数,对轮胎模型的“脚本”文件进行编辑.虚拟样机中的路面谱与轮胎模型如图5所示.与前车架类似,对其他结构件添加相应约束条件后,建立整车机构虚拟样机模型,如图6所示.该模型由26个Part(包含地面)构成,共创建固定副8个、旋转副19个、球铰副2个、移动副3个.

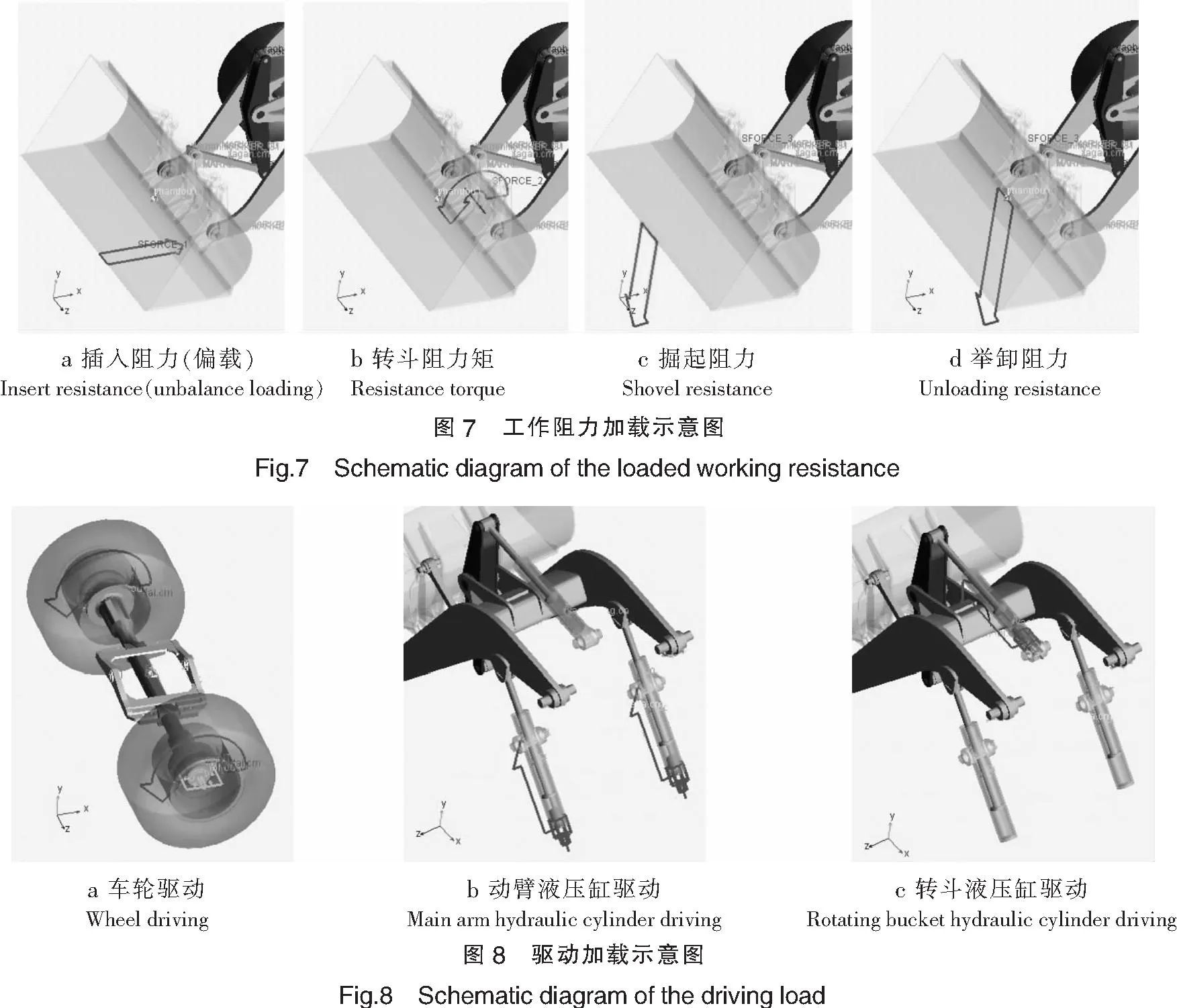

3工作阻力及驱动加载

以装载机实际作业工况为基础,在前述4种主要工况的基础上,分别加入了空载前进与空载复位两个作业调整环节,以模拟装载机实际循环作业工况.各模拟分段工况的工作阻力和驱动加载次序及用时如表2所示.

表2 轮式装载机工作阻力与驱动加载次序

假定每次铲装质量的满铲设计量为5 t,以表2所示的加载次序为依据,用ADAMS软件提供的STEP函数来设定驱动加载.按照恶劣工况来考虑,铲斗处于满负荷极限偏载情况(此时一侧轮胎已悬空,整车处于横倾临界点),载荷重心位于铲斗前切削刃左侧1/3处,插入阻力与掘起阻力均作用在该处,转斗阻力矩与卸载阻力则采取对称载荷方式加载,如图7所示.车轮、动臂液压缸与转斗液压缸的驱动则按图8所示方式加载.

4前车架动力学仿真分析

在轮式装载机中,直接与前车架相连的构件包括工作机构、后车架、前驱动桥.因此,轮式装载机在作业过程中的工作阻力与地面摩擦阻力将通过上述结构与前车架之间的连接副(如图4所示)传递到前车架,使其承载工作载荷.进一步分析表明,前桥与后车架只有在空载工况与插入工况下对前车架传递驱动力,其余工况只起到支撑作用;而工作机构则在整个作业循环中依靠前车架的支撑来克服工作阻力,包括2个动臂液压缸的支反力、转斗液压缸的支反力以及动臂与前车架之间2个销轴连接的支反力.以前车架为研究对象,这些作用力和支反力将构成空间平衡力系.在虚拟样机仿真模型中,以此建立上述力的测量坐标Marker_10—Marker_14,与图4中的Joint_10—Joint_14的作用点坐标相对应.通过上述测量坐标,即可获取装载机虚拟样机仿真中前车架各连接副的载荷时间历程.

该样机额定铲装质量为5 t,建立虚拟样机中工作阻力和STEP驱动函数,按照表2所示的加载次序进行虚拟仿真.循环作业中的插入工况、铲装工况、举升工况及卸载工况示意图如图9所示,各连接副载荷时间历程如图10所示.

在插入工况中,前车架左侧载荷显著大于右侧,两侧载荷相对平稳;铲装工况中,动臂液压缸闭锁,转斗液压缸伸出收斗,各铰点载荷显著下降回到初始水平;举升工况中,在举升开始和终了时刻,由于惯性作用,前车架各铰点都出现冲击载荷,震荡幅值分别达到了3.75×104N、4.25×104N及1.25×104N,最大作业载荷为3.45×105N,其余过程基本平稳;卸载工况中,动臂液压缸闭锁,转斗液压缸缩回;翻斗卸料过程中,与转斗铰接的铰点载荷迅速增加到最大值1.08×105N后迅速回落,同时与动臂铰接的铰点载荷也快速下降.由此可见,在整个作业循环中,平均载荷(平均应力)、载荷比(应力比)和载荷幅度(应力幅)均较大,这也是装载机结构件易发生疲劳断裂的原因所在.

在Pro/E软件中建立前车架的三维实体模型,导出为“.Parasolid”文件格式,将其以部件“Part”的形式导入ABAQUS软件中,得到有限元实体模型,进而划分网格,添加边界条件后得到有限元分析模型,将图10所示的5个载荷时间历程以数据表格的形式导出,在有限元分析模型中以幅值曲线的形式对应加载于连接副Joint_10—Joint_14处(如图4a所示),通过有限元仿真计算,即可获取前车架在前述工况下的应力分布云图,可进一步做强度和疲劳寿命分析.

5结束语

基于Pro/E和ADAMS软件建立了某ZL50装载机的虚拟样机模型,根据装载机工况,将插入阻力、掘起阻力、举卸阻力和转斗阻力矩,以及车轮驱动、动臂和转斗液压缸驱动加载于虚拟模型,通过动力学仿真获得了前车架各铰接点处的载荷时间历程.结果表明,前车架在作业时载荷波动剧烈,承受较大的冲击载荷,且平均载荷、载荷比和载荷幅度均较大,易产生疲劳破坏,该结果可为前车架的有限元分析和疲劳寿命分析提供依据.

[参考文献]

[1]蔡应强,陈清林.基于EASY5和ADAMS的装载机工作装置联合仿真[J].矿山机械,2014,42(1):37-41.

[2]胡旭林.基于虚拟样机技术的装载机前车架承载分析[J].煤矿机械,2013,34(4):129-131.

[3]张明,卢博友,李凯.基于ADAMS 的农用装载机前车架动态载荷仿真分析[J].农业化研究,2011(5):226-229.

[4]杨占敏.轮式装载机[M].北京:化学工业出版社,2006.

[5]时兵,金烨.面向虚拟样机的机构间隙旋转铰建模与动力学仿真[J].机械工程学报,2009,45(4):299-303.

[6]高云凯,徐成民,方剑光.车身台架疲劳试验程序载荷谱研究[J].机械工程学报,2014,50(4):92-98.

[7]郑夕健,莽琦,谢正义,等.基于ADAMS的轮式装载机运动学及动力学仿真分析[J].机械设计与制造,2009(2):206-207.

(责任编辑陈敏英文审校郑青榕)

Dynamic Load Analysis on the Front Frame of Wheel LoaderBased on Virtual PrototypeCAI Ying-qiang1,2,3,Ding Xu-guang1,2

(1.Marine Engineering Institute,Jimei University,Xiamen 361021,China;

2.Fujian Provincial Key Laboratory of Naval Architecture and Ocean Engineering,Xiamen 361021,China;

3.College of Mechanical Engineering and Automation,Huaqiao University,Xiamen 361021,China)

Abstract:For studying the stress state of the front frame of wheel loader in typical working condition,the working resistance of wheel loader was calculated firsty in theory.the three-dimensional solid model of wheel loader mechanism was established in Pro/E software,which was imported into ADAMS software by the MECH/Pro interface.And then the virtual prototype model was established.On this basis,the front frame of the loader for the dynamic simulation analysis was discussed,obtains the each joint’s loading-time course of the front frame,analyses the dynamic characteristics of the front frame in working condition,provides the basis for the following analysis of the finite element and fatigue life.

Key words:loader;virtual prototype;loading-time course;dynamic simulation

[中图分类号]TH 391.9;TH 243+.1

[文献标志码]A

[文章编号]1007-7405(2015)06-0450-07

[作者简介]蔡应强(1980—),男,博士研究生,讲师,主要从事工程机械、船舶设备的机电液一体化及虚拟仿真研究.

[基金项目]交通部应用基础研究项目(2014329815100);福建省科技厅高校产学研项目(2014H6020)

[收稿日期]2015-04-14[修回日期]2015-10-13