层厚对SiCw/SiC层状结构陶瓷拉伸性能的影响

2015-03-02解玉鹏

解玉鹏

(吉林化工学院理学院,吉林吉林132022)

碳化硅(SiC)陶瓷材料具有高强度、高硬度、耐腐蚀、耐高温等诸多优良特性,但固有的脆性导致其制品可靠性差,严重制约其作为结构材料的发展和应用.因此,SiC陶瓷材料的强韧化一直是结构陶瓷研究的热点之一[1-2].SiC层状陶瓷具有良好的强韧性,既能克服SiC块体陶瓷的脆性问题,又能有效弥补连续纤维增韧SiC陶瓷基复合材料(CMC-SiC)的非线性变形的不足,是很有发展潜力的结构陶瓷材料[3-5].

传统制备层状结构陶瓷材料的方法是热压烧结,该方法存在的问题显而易见,比如:材料中晶须体积分数较低,一般不超过30 vol.%;材料收缩较大,较难制备近净尺寸构件;高温烧结对增强体损伤较大,降低了增强体的性能等[6-7].将CVI工艺引入制备SiC基体,取代传统的烧结工艺制备层状结构陶瓷材料,能够有效改善上述问题,提高层状材料的性能[8].而在层状材料制备过程中,对单层SiCw预制体层厚的控制,直接影响到后续CVI沉积SiC基体的产率,进而影响材料的整体致密度及力学性能.

本文采用流延法和CVI制备SiCw/SiC层状结构陶瓷材料,通过改变SiCw预制体层厚,改善材料的致密度和拉伸性能,阐述SiCw/SiC层状结构陶瓷材料的强韧化机理.

1 实验过程

1.1 实验原料

本实验选用纯度为99.9%的SiCw为增强体,其密度为 3.22 g·cm-3,平均直径为 1.5 μm,平均长度为18 μm.无水乙醇和甲乙酮为溶剂,磷酸三乙酯为分散剂(TEP),聚乙烯醇缩丁醛(PVB)为粘结剂,丙三醇和邻苯二甲基二辛酯为增塑剂,正丁醇和乙二醇为除泡剂.

1.2 制备过程

首先制备SiCw浆料:将SiCw和一定比例的溶剂、分散剂球磨6 h;待晶须分散后,加入一定比例的粘结剂、增塑剂和除泡剂,继续球磨6 h;其次采用流延法制备SiCw薄片预制体;然后采用CVI制备SiC基体:以三氯甲基硅烷(CH3SiCl3,MTS)为源物质,Ar为稀释气体,氢气(H2)为载气,H2和MTS的摩尔比为10 1,沉积温度为1100℃,每炉次沉积80~100 h;最后经交替流延-沉积,制得SiCw/SiC层状结构陶瓷,其总厚度为1 mm.

1.3 试样表征

经切割、磨削、抛光制成尺寸为1 mm×4 mm×70 mm的拉伸试样.采用Instron 3345型单调拉伸机测试其拉伸强度,跨距为50 mm,加载速率为0.2 mm/min.利用 S-4700型扫描电子显微镜(SEM)观察试样的微观结构.采用阿基米德排水法测定试样的密度.

2 结果与讨论

2.1 SiCw/SiC的拉伸性能

对于层状结构陶瓷材料,层厚是优化设计中一个至关重要的结构单元,为此制备了3种不同层厚SiCw/SiC层状结构陶瓷试样,分别为梯度厚度、中间层较厚和等厚度3种试样.晶须体积分数为30 vol.%,试样的密度、开气孔率和拉伸强度列于表1.

表1 SiCw/SiC层状结构陶瓷性能

由表1可知,层厚梯度变化和等厚试样的密度和开气孔率相近,而中间层较厚试样的密度最低,开气孔率最高.层厚梯度变化试样的拉伸强度最高;层厚等厚试样的拉伸强度居中;中间层较厚试样的拉伸强度最低.层厚梯度变化试样的拉伸强度比层厚等厚试样的高21.1%,比中间层厚试样的高53.33%.

图1 SiCw/SiC层状结构陶瓷的拉伸应力-位移曲线

图1 给出SiCw/SiC层状结构陶瓷拉伸应力—位移曲线.由图可见,梯度厚度试样的拉伸应力最大,中间层较厚度试样的拉伸应力最小,而等厚度试样拉伸应力居于两者之间.对于梯度厚度和等厚度两种试样的拉伸行为均表现为线性脆性断裂的特征.两者的拉伸曲线都可以分为两个阶段:第一阶段为线性变形阶段,拉伸曲线的斜率保持恒定不变;第二阶段为基体应力饱和阶段,应力达到最大值,材料发生断裂.而对于中间层较厚的试样,其拉伸曲线分为三个阶段:第一阶段为加载的初期阶段,该阶段表现为拉伸曲线存在左尾迹.这可能是由于试验机夹头与试样相对滑移造成的.调整结束后,试样进入线性变形阶段即第二阶段.当基体裂纹饱和后,试样进入第三阶段,发生断裂.比较而言,当层厚由“薄”到“厚”梯度变化时,加载过程中应力逐渐释放,从而提高材料的拉伸应力.

2.2 SiCw/SiC的显微结构

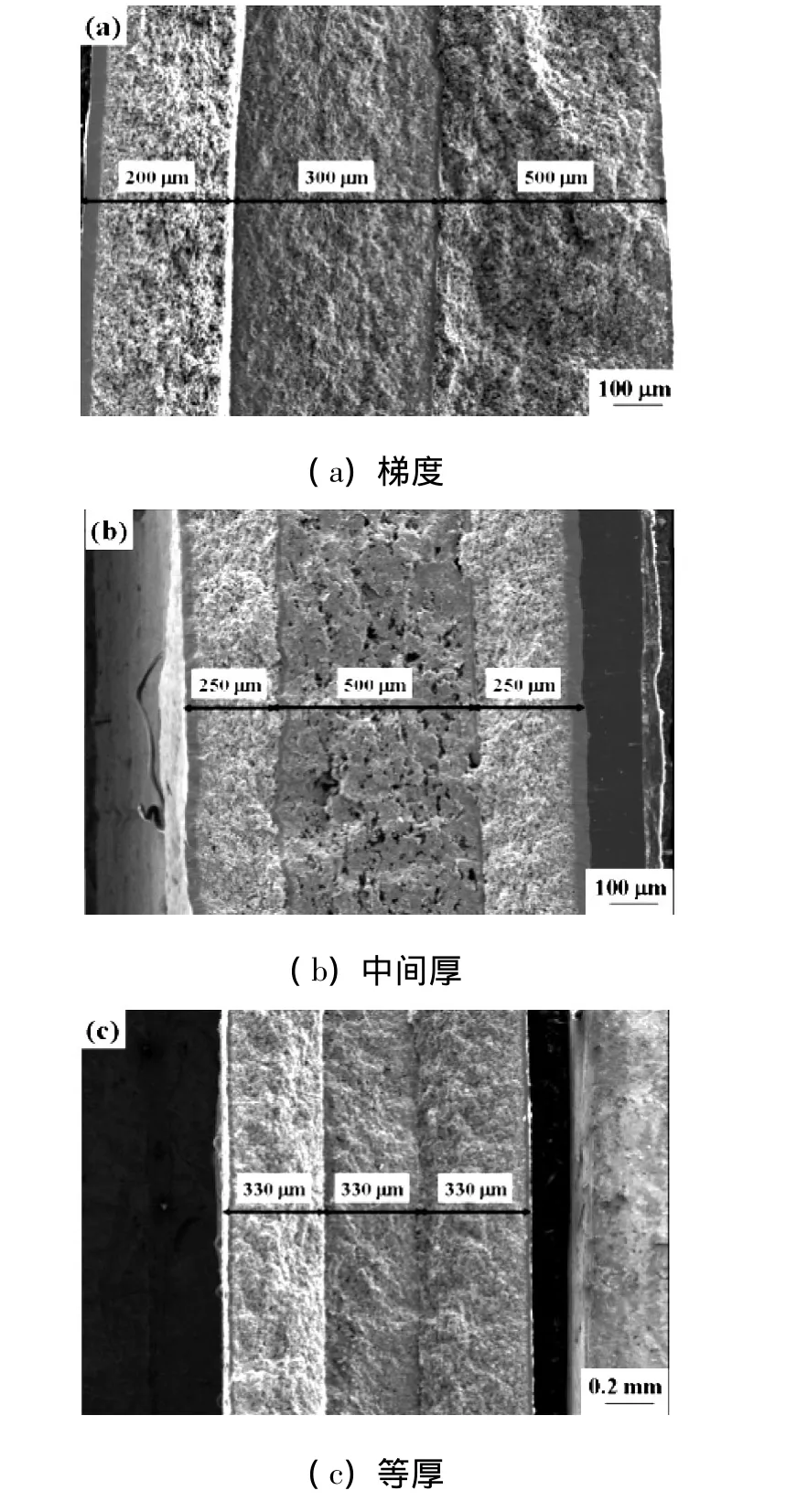

图2为3种不同层厚SiCw/SiC层状结构陶瓷的断口SEM形貌.

图2 SiCw/SiC层状结构陶瓷的断口SEM形貌

由图2可见,依据层厚的不同,材料断口形貌有较大的不同,梯度厚度和等厚试样的断口更加致密.图2(a)中断口形貌粗糙,能够观察到明显的层状结构阶梯状断裂变化,这是由于层厚梯度变化,单层致密化程度不同,裂纹在每层扩展过程中阻力不同,单层之间存在应力差,当裂纹扩展至层间界面时,较易偏转.而图2(b)断口形貌平整,这是由于中间层较厚且疏松多孔,承载能力差,当裂纹扩展至中间层时,沿着层内最薄弱区域扩展,进而导致裂纹贯穿,材料为脆性断裂,未能发挥层状结构的优势.3层等厚且致密性好的试样,整体致密度高,裂纹在层内扩展阻力大,材料强度高,如图2(c).

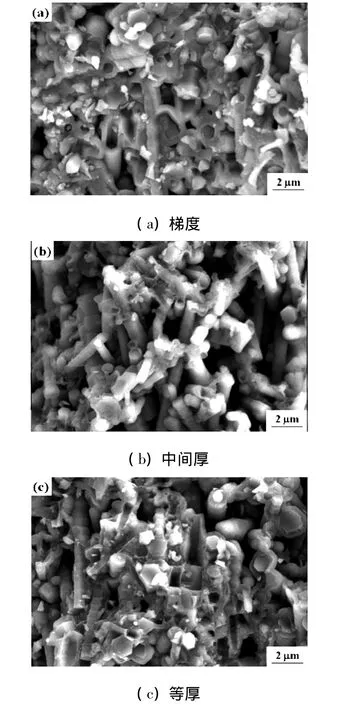

图3是SiCw/SiC层状结构陶瓷的断口形貌.

图3 SiCw/SiC层状结构陶瓷的断口形貌

由图3(a)和(c)可以看出,梯度厚度和等厚度试样的断口致密,形貌较粗糙,晶须拔出数量较多且拔出长度较长.而图3(b)中试样的断口较疏松,晶须周围基体较少,较难观察到晶须拔出.这说明层厚设计直接影响到CVI过程中层状陶瓷材料的致密度,进而影响到裂纹沿层间和层内偏转,裂纹桥接和晶须拔出等增韧机制发挥作用.

3 结 论

采用流延法和CVI法相结合制备SiCw/SiC层状结构陶瓷材料,能够有效提高晶须体积分数,减少对增强体的损伤.通过改变单层SiCw预制体的层厚,改善层状结构陶瓷材料的致密度和拉伸性能.当SiCw层的层厚在200~400 μm之间交替变化时,密度较高,拉伸强度最高,主要增韧机制为裂纹在层间和层内偏转,裂纹偏转和晶须拔出.

[1] Naslain R.Design,preparation and properties of nonoxide CMCs for application in engines and nuclear reactors:an overview[J].Composites Science and Technology,2004,64:155-170.

[2] 张立同,成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J].复合材料学报,2007,24(2):1-6.

[3] 江东亮.碳化硅基复合材料[J].无机材料学报,1995,10(2):151-163.

[4] Clegg WJ.The fabrication and failure of laminar ceramic composites[J].Acta metall.mater,1992,40(11):3085-3093.

[5] Wei GC,Becher PF.Improvements in mechanical properties in SiC by the addition of TiC particles[J].Journal of the American Ceramic Society,1984,67(8):571-574.

[6] Zeng Y,Jiang D.Fabrication and properties of laminated Al2O3/TiC composites[J].Ceramics International,2001,27:597-602.

[7] Shin DW,Guo H.Fabrication and mechanical properties of silicon nitride laminate composites[J].Journal ofCeramicProcessingResearch,2005,6(3):263-265.

[8] Xie Y,Cheng L,Li L,et al.Fabrication of laminated SiCw/SiC ceramic composites by CVI[J].Journal of the European Ceramic Society,2013,33:1701-1706.