紫菜过热蒸汽干燥特性研究

2015-03-02任彦莲陈锦权

卢 烨,任彦莲,方 婷,陈锦权

(福建农林大学食品科学学院,福州 350002)

紫菜过热蒸汽干燥特性研究

卢 烨,任彦莲,方 婷,陈锦权

(福建农林大学食品科学学院,福州 350002)

将过热蒸汽干燥技术用于紫菜干燥加工中.首先确定紫菜烫漂护色的时间和温度,然后用过热蒸汽干燥技术对紫菜干燥特性进行研究,探讨不同物料铺设厚度、蒸汽温度、蒸汽流速及初始干基含水率对干燥特性的影响,根据逐步回归法和紫菜干燥过程中的水分比和时间变化规律,建立紫菜过热蒸汽干燥动力学数学模型.实验结果显示,紫菜过热蒸汽干燥最佳烫漂温度为85℃,时间为30 s.物料铺设厚度、蒸汽温度、蒸汽流速及初始干基含水率对物料干燥都有较明显影响.过热蒸汽干燥满足Page模型,预测值与实际值拟合程度良好.

紫菜;过热蒸汽干燥;干燥特性

紫菜(Porphyra haitanensis)是一种生长于浅海岩石上的藻类植物,紫色,种类多,素有岩礁娇子之称.紫菜富蛋白质和碘、磷、钙等物质,可供食用[1].作为我国重要的水产资源,紫菜具有含水率高、易腐烂、不宜贮藏的特点.目前对于紫菜的干燥主要分为两种:自然干燥和热风干燥[2].自然干燥经济实惠简单易行,但受天气影响较大,贮藏时间相对较短.热风干燥由于紫菜含水量大,则势必存在能源消耗大等缺点.因此需要探索一种全新的干燥方式,降低能耗,提高产品品质.

过热蒸汽干燥是近几年发展起来的一种全新的干燥方式,是指利用过热蒸汽直接与被干物料接触而去除水分的一种干燥方式[3].它能基本满足物料在干燥过程中的对于色、香、味、形的要求,较好的保留营养成分,因此在食品加工领域具有广阔的市场前景.过热蒸汽干燥具有干燥效率高、物料防氧化以及杀菌消毒等优点,在世界许多国家得以应用[4].目前,过热蒸汽干燥技术在国内尚处于试验室阶段、应用较少,但在加拿大、美国等一些发达国家,过热蒸汽干燥已经应用到多种农副产品的干燥加工中,例如烘干木材、煤炭、纸张、蔬菜、水果等多种物料[5].将过热蒸汽干燥应用到紫菜干燥中具有重要的现实意义.

本文开展对紫菜过热蒸汽干燥特性的研究.首先确定了紫菜烫漂护色的时间和温度,然后探讨不同物料铺设厚度、蒸汽温度、蒸汽流速及初始干基含水率对干燥过程中物料温度及干燥速率的影响.根据逐步回归法推算出紫菜过热蒸汽干燥动力学模型,解决了物料在干燥过程中水分含量在线检测困难的问题,为进一步研究过热蒸汽干燥对紫菜品质的影响及工艺参数优化提供必要的试验依据.

1 材料与方法

1.1 试验材料

坛紫菜:产在福建宁德,挑选颜色光亮,有韧性,无腐烂变质的紫菜做试验材料.

1.2 工艺流程

将新鲜紫菜按以下步骤进行处理:清洗、切分、烫漂、沥干、调整水分、预热排汽、干燥.

烫漂可以杀灭物料中的部分微生物,钝化或者破坏物料中的氧化酶系统,排除组织中的氧气,保护色泽,保持其加工稳定性,并且有助于加快干燥速率,提高产品的复水比.但是烫漂过度,会破坏物料中的组织结构,导致蔬菜的色泽风味的劣变以及营养物质的流失.故在原料的预处理过程中应选择恰当的烫漂温度和时间.

烫漂过程的研究主要是确定最佳烫漂温度和时间.本实验根据设备条件,设置不同烫漂温度(80、85、90℃)和烫漂时间(30、60、90 s),用接触式温度传感器测量物料的中心温度.将新鲜的紫菜清洗干净,用刀切分成15 cm左右的紫菜条.称取一定质量的紫菜,按物料∶水=1∶50进行烫漂护色,以干燥产品的复原比作为评价指标.

1.3 主要仪器

过热蒸汽干燥设备,HWS28型电热恒温水浴锅,FA1004A电子天平,DHG-9053A型电热恒温鼓风干燥箱,PL602-S型电子天平,AR816型风速仪,数显温度控制器

1.4 试验方法

1.4.1 初始含水量的测定 按GB/T 5009.3-2003《食品中水分的测定方法》[6].

1.4.2 干燥参数的调节 (1)物料厚度:将沥干后的紫菜均匀的平铺在载物筛网上,根据试验要求设置不同的厚度(5、10和15 mm).

(2)蒸汽流速:干燥腔中蒸汽流速通过变频器调节风机频率来控制(0.9、1.2、1.5 m·s-1).

(3)蒸汽温度:蒸汽温度由数显温度控制器来调节和控制(115、130和145℃).

(4)初始含水率:通过调节热风预干燥的时间,可以得到热风干燥后,过热蒸汽干燥前不同的紫菜初始含水率.含水率均采用干基含水率进行计算.

1.4.3 干燥特性试验 称取一定量的处理后的紫菜,均匀的平铺在过热蒸汽干燥的载物筛网上,以物料厚度、蒸汽流速、蒸汽温度和物料初始干基含水率为参数进行干燥.干燥过程中定时记录物料质量,换算为干基含水率,直至干基含水率≤6%.过热蒸汽干燥系统不具备连续称重条件,若获得连续的质量变化,需定时进行质量测定.若采用间歇称重法,即每隔一定时间进行一次称量操作,称重间隔越小对高温干燥结果产生的不良影响越严重.为了获得较为精确的数据,本试验采用等称重间隔、初始起点不同的方法,使干燥过程中取数的时间间隔相对缩小.干燥终点可以采取两种方式进行判断:(1)称重法:将物料从干燥腔中取出来进行快速称重后再对物料进行干燥,直至安全水分含量.(2)温度趋近法:当物料温度与蒸汽温度相差不大,物料温度变化不明显,并可保持一段时间时即可认为已达到干燥终点.本试验过热蒸汽干燥系统不具备连续称重条件,在干燥过程中干燥腔开启与关闭过程中会造成能量的大量损失,使过热蒸汽和物料温度产生较大波动,故选用温度趋近法判断.

1.4.4 试验指标 (1)温度曲线:温度曲线是指干燥过程中物料中心温度随时间变化的一种关系曲线.试验中,每隔△t,记录一次物料温度直到干燥终点,绘制T-t曲线.

(2)干燥曲线:干燥曲线是指物料干基含水率w与干燥时间t的关系曲线.试验中,每隔△t,对物料进行一次称量,换算出此刻物料干基含水率,干燥结束后绘制干燥曲线.干基含水率计算如公式1所示.

干基含水率:w=(mt-mg)/mg×100%(1)

式中,w—干基含水率(%);mt—物料t时刻的质量(g).

(3)干燥速率曲线:干燥速率曲线是指干燥过程中失水速率v与物料干基含水率w的关系曲线.试验中,每隔一定的干基含水率变化量,对物料进行1次称量,并计算出此段时间内物料的失水速率,直至干燥

式中,v—失水速率(g·min-1);△m—相邻两次测定的失水质量(g);△t—相邻两次测量的时间间隔(min).

(4)干制品复原比:复水作为衡量干燥产品的质量因素,它是一个复杂的过程,表明干燥和脱水处理对物料产生的物理和化学变化程度.称取一定质量样品放入烧杯,加入干重150倍的水使试样浸渍其中,在30℃温度下复水30min后捞起试样置筛网上,用滤纸吸干表面水分,称重,复原比的计算如式3所示.

式中,R复—干制品复水后沥干后的质量(g);R干—干制品干燥前鲜物的质量(g).

1.5 数据分析

应用DPS软件进行数据处理和分析.

结

束.失水速率计算公式2所示.

2 结果与讨论

2.1 烫漂对紫菜护色效果的影响

紫菜经过烫漂温度:80、85、90℃,烫漂时间:30、60、90 s处理后,在铺设厚度为5mm,物料初始含水率为566%,蒸汽流速为1.2 m·s-1,蒸汽温度为115℃条件下进行干燥,其复原比分别如表1所示.

由表1可知,经过烫漂处理的紫菜,其干制品复水性较好,并且当温度为85℃、时间为30 s时干燥效果最好.紫菜质地较软较薄,温度过高或时间过长,物料内部组织会受到较大破坏,造成细胞壁破损,干制品复水后物料变得软烂,无法保证完整的外观结构,影响复水品质.

表1 不同温度和时间对紫菜干燥复原比的影响Table 1 Effects of different temperature and time on restoration ratio

2.2 紫菜过热蒸汽干燥特性

2.2.1 蒸汽温度对紫菜干燥特性的影响 当铺设厚度为5 mm,物料初始含水率为566%,蒸汽流速为1.2 m·s-1时,分别在115℃、130℃和145℃的蒸汽温度下进行干燥,其温度曲线、干燥曲线和失水速率变化曲线分别如图1、图2、图3所示.

图1 不同蒸汽温度下的紫菜温度变化曲线Fig.1 Temperature curves of Porphyra haitanensis at different steam temperature

图2 不同蒸汽温度下的紫菜干燥曲线Fig.2 Drying curves of Porphyra haitanensiss at different steam temperature

由图1和图2可知,过热蒸汽干燥紫菜到安全含水率时,各温度(145、130和115℃)干燥所用时间分别为25、35和45 min,即在物料厚度、蒸汽流速和初始含水率均相等的情况下,蒸汽温度越高,所需干燥时间也就越短.这是因为在一定的大气压下,过热蒸汽温度越高,过热蒸汽与饱和蒸汽间的过热度越大,其相对湿度就越低,蒸汽与物料之间的温度差越大,使得传热推动力-温度差、传质推动力-湿度差越大,其干燥速度也就越大,达到一定含水量所需时间就越短.由图还可看出,紫菜干燥温度变化分为3个阶段:开始阶段,物料温度迅速上升;第二阶段,物料温度达到一种近似平衡的状态,并保持一段时间;第三阶段,物料温度缓慢上升,直至达到干燥终点.初始阶段,紫菜温度低于水在常压下的沸点温度,过热蒸汽除了通常的对流换热外,还存在着与低温紫菜间的凝结换热,蒸汽的凝结换热系数大,放出大量的凝结潜热,因此,物料温度迅速上升.第二阶段,物料温度平衡状态维持在100℃左右,温度上升缓慢,其原因为:这一段时间,物料中水分大量蒸发,物料表面由过热蒸汽带走的水分小于内部水分向表面迁移的速率,物料表面能够始终维持湿润状态,故物料温度不变.干燥后期,紫菜里水分明显减少,物料内部水分向表面迁移的速率小于物料表面水分蒸发的速率,物料表面会渐渐产生干区,过热蒸汽提供的热量一部分用来蒸发水分,另一部分使紫菜温度上升.由图还可以看出,蒸汽温度越高,干燥传质传热过程剧烈,进入恒速干燥阶段越快,但恒速阶段持续时间也越短,当温度在145℃时,几乎没明显的恒速阶段干燥经过短暂的干燥加速后进入降速干燥阶段,因为失水速率太快,干燥时间短,恒速阶段不明显.145和130℃时物料水分含量变化比较剧烈,干燥速率较接近,115℃其干燥曲线比较平缓,由此可知,蒸汽温度越高,干燥曲线变化越不明显.其原因可能为:温度高,失水速率快,干燥时间短,干燥初期蒸汽冷凝产生的水分很快被蒸发,对干燥时间影响不大;而当温度较低时,干燥初期产生的冷凝水对干燥时间影响较大,尤其在干燥末期,物料中水分含量较低,但是干燥腔内还有冷凝水,这样过热蒸汽提供的热量一部分使物料温度上升,另一部分还要蒸发冷凝水,这样就降低了干燥效率.并且本设备不能做到完全的密封与隔热,干燥过程中有必要补充一定量的饱和蒸汽,对干燥效率同样有一定的影响,干燥时间变长,干燥曲线变化变缓.从图中可以看出,干燥速率曲线起伏变化较大,这是因为本试验研究的是不同温度下的物料干基含水率的变化趋势.因为过热蒸汽干燥是一种高温干燥方式,本试验系统不具备连续称量的条件,需要利用等时间间隔称重法进行称重,干燥腔的开闭对试验会产生一定的误差,因此产生了这种变化趋势.

图3 不同蒸汽温度下的紫菜干燥速率曲线Fig.3 Drying rate curves of Porphyra haitanensis at different steam temperature

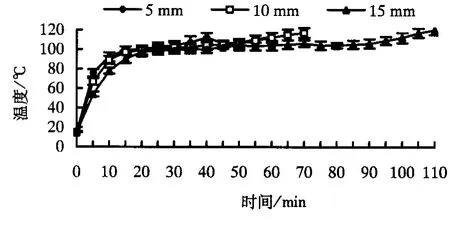

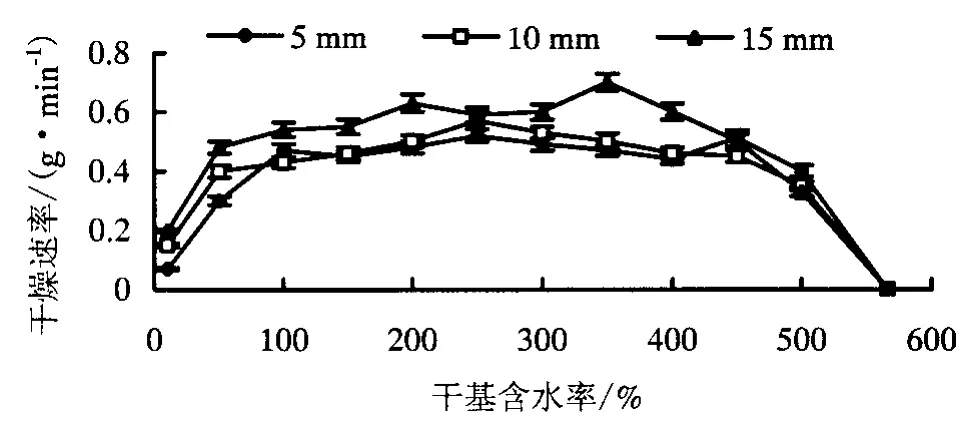

2.2.2 铺设厚度对紫菜干燥特性的影响 当蒸汽温度为115℃,物料初始干基含水率在566%,蒸汽流速为1.2m·s-1时,分别在物料铺设厚度为5、10和15mm时进行干燥,其温度曲线、干燥曲线和失水速率变化曲线分别如图4、图5、图6所示.

图4 不同厚度的紫菜干燥温度曲线Fig.4 Temperature curves of Porphyra haitanensis at different thickness

图5 不同厚度的紫菜干燥曲线Fig.5 Drying curves of Porphyra haitanensis at different thickness

图6 不同厚度下的紫菜干燥速率曲线Fig.6 Drying rate curves of Porphyra haitanensis at different thickness

由图4和图5可以看出,在蒸汽温度、蒸汽流速和初始干基含水率不变的情况下,物料厚度越大,干燥到安全水分所用时间就越长,即在相同的时刻,对应物料的水分含量越高.其原因为:铺设厚度增加,干燥传质阻力增大,相同的温度下,湿度差降低,干燥时间就会延长;此外在干燥初期,高温蒸汽遇到低温物料会有大量水蒸汽冷凝,铺设厚度越大,这种作用越明显,这就相当于物料在更高的初始含水率下进行干燥.受设备本身条件的限制,在除湿和密封两方面稍有欠缺,使得干燥过程中从物料中蒸发出来的水分未能及时排掉,重新凝结在干燥室内壁上,增加了干燥负荷,其干燥时间也相应的延长.从图中可以看出,铺设厚度为5、10、15 mm时其对应的干燥时间分别为45、70和110min.当铺设厚度为15mm时,恒速阶段时间持续最长.这是因为随着装载量的增加,试验所需除去的水分也随着增加,但是温度不变,单位时间失水量就不变,故恒速干燥阶段延长.由图6可以看出,紫菜失水速率随着铺设厚度的增加而加快,这是因为紫菜铺设厚度间有大量的间隙,干燥速度取决于单位时间单位面积上的水分挥发量,水分的挥发量与物料实际表面积有关,厚度越大,蒸汽有效接触面积就大,失水速率增大.但在干燥后期,物料大部分已干燥,有的地方表面出现结壳现象,传质阻力增大,内部中心处的水分蒸发受阻,干燥不均匀,体现在干燥曲线上就是在干燥末期失水速率较铺设厚度较薄时要大.从干燥曲线中还可以看出,厚度增加,恒速干燥阶段不是很明显,整个处于一个较缓慢的降速干燥过程.这是因为铺设厚度大,蒸汽冷凝越严重,就需要有更多的能量,但是由于设备密封问题,一部分热量散失,导致物料温度上升缓慢,物料与蒸汽间的湿度差较小,干燥变慢,当物料温度达到对应压力下的饱和蒸汽温度时,干燥速率才有所上升.故对于过热蒸汽干燥,尤其是铺设厚度较大时,干燥初期要有充分的预热步骤,使干燥腔温度达到所设定温度后,再将物料放入干燥腔内,这样使水蒸汽冷凝大大减小,物料温度会很快到达对应压力下的水的沸点温度,缩短了干燥时间,提高了工作效率.

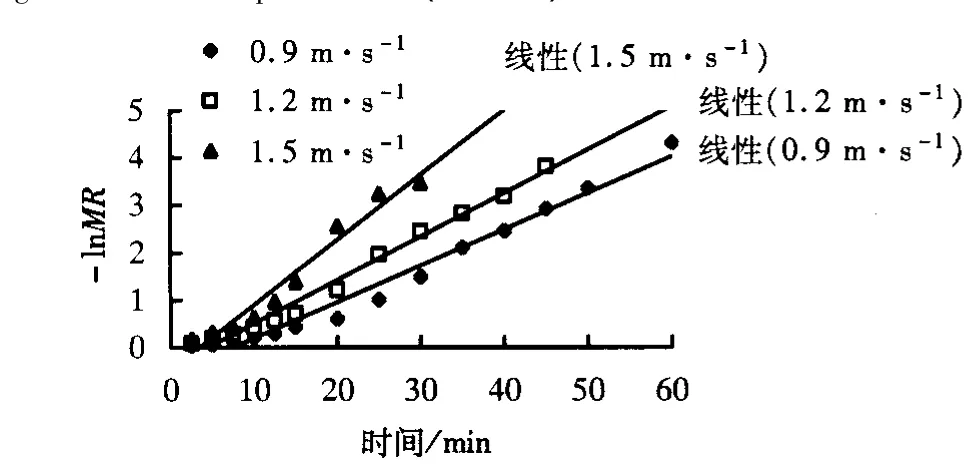

2.2.3 蒸汽流速对紫菜干燥特性的影响 当蒸汽温度为115℃,物料初始干基含水率为566%,铺设厚度为5 mm 时,分别选取蒸汽流速为0.9、1.2、1.5 m·s-1进行干燥,其温度曲线、干燥曲线和干燥速率变化曲线分别如图7、图8、图9所示.

图7 不同蒸汽流速下的紫菜干燥温度曲线Fig.7 Temperature curves of Porphyra haitanensis at different steam flow velocity

图8 不同蒸汽流速下的紫菜干燥曲线Fig.8 Drying curves of Porphyra haitanensis at different steam flow velocity

由图7和8可以看出,在蒸汽温度,铺设厚度和初始干基含水率相等的情况下,蒸汽流速越大,干燥到安全水分所需时间就越短.当蒸汽流速为0.9、1.2、1.5 m·s-1时,其干燥时间分别为40、45 和60min,并且蒸汽流速越大,进入恒速干燥阶段时间越快,蒸汽流速为0.9 m·s-1时其干燥速率较明显低于1.2和1.5 m·s-1时的干燥速率,且后者两者差距不大.这是因为蒸汽流速越大,干燥腔内水蒸汽向外排放加快,过热蒸汽中的含水量就越小,过热蒸汽与物料间的湿度差就越大,传热系数也随之增大,故干燥速率就越快.蒸汽流速增大,干燥速率提高,蒸汽流速的大

小在干燥初期对干燥速率影响较大,但是在干燥后期,不同蒸汽流速对干燥速率的影响不明显.从图9可以看出,当物料干基含水率低于100%时,1.5 m·s-1时的干燥速率稍低于0.9和1.2 m·s-1的干燥速率,但是三者相差不大.原因可能为:干燥后期,物料水分含量降低,可以向干燥腔中蒸发的水分减少,过热蒸汽与物料间的湿度差降低,故干燥速率变化不明显.因为系统密封性存在不可避免的一定弊端,当流速过大时,反而会造成热量的部分损耗,使得干燥速率降低;此外还可能因为风速越大,物料干燥越快,就越容易出现表面结壳现象,从而影响了水分的蒸发,使得干燥速率降低.从图中还可以得出,干燥分为三个阶段,快速干燥、恒速干燥和降速干燥阶段,恒速干燥时间维持较长.

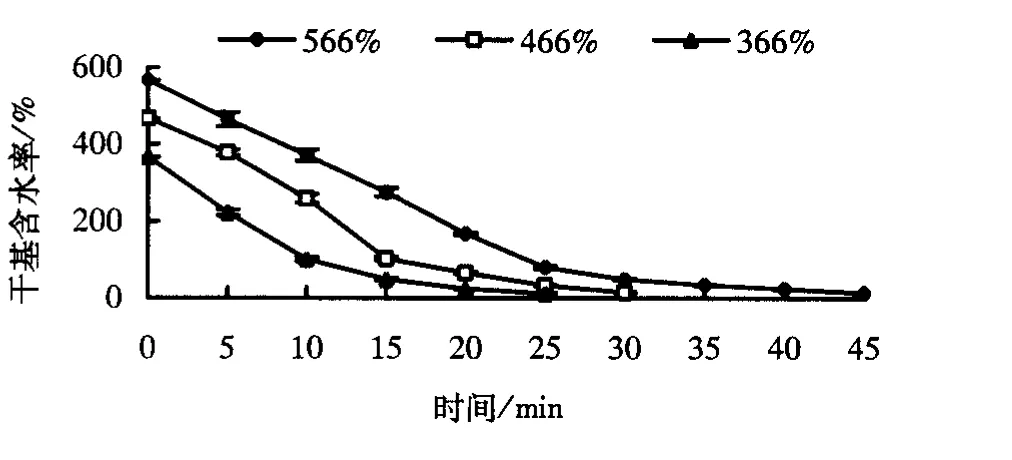

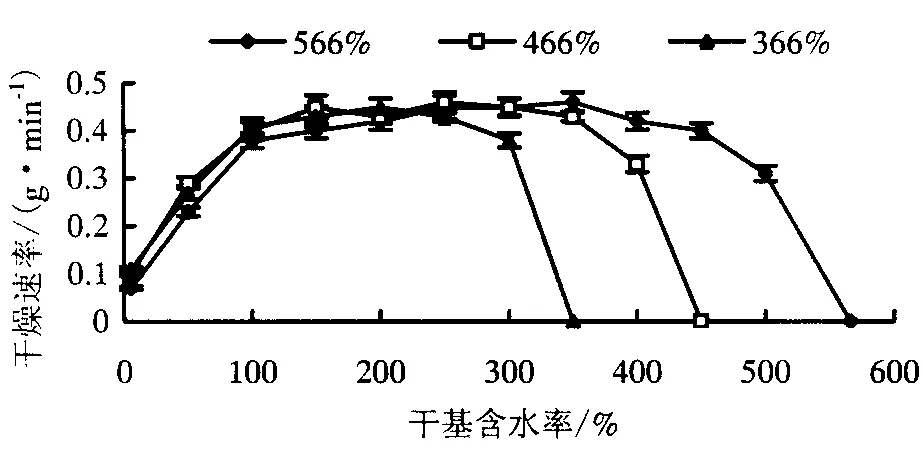

2.2.4 初始干燥含水率对紫菜干燥特性的影响 当蒸汽温度为115℃,蒸汽流速为1.2 m·s-1,铺设厚度为5 mm时,分别选取紫菜初始含水率为566%、466%、366%时进行干燥,其温度曲线、干燥曲线和干燥速率变化曲线分别如图10、图11、图12所示.

图9 不同蒸汽流速下的紫菜干燥速率曲线Fig.9 Drying rate curves of Porphyra haitanensis at different steam flow velocity

图10 不同初始含水率下的紫菜干燥温度曲线Fig.10 Temperature curves of Porphyra haitanensis at different initialmoisture contents

图11 不同初始含水率下的紫菜干燥曲线Fig.11 Drying curves of Porphyra haitanensis at different initialmoisture contents

由图10和图11可知,在蒸汽温度,物料厚度和蒸汽流速相等的条件下,物料初始含水率越小,所需要蒸发的水分就越少,干燥到安全水分所用时间就越短.紫菜初始含水率为566%、466%、366%时,其对应的干燥时间分别为45、30和25 min.物料初始干基含水率较大时,其干燥曲线变化比较明显,干燥速率较大.这是因为初始含水率增大,物料内部自由水较多,扩散阻力较小,水分蒸发比较容易因而速率较快.而当初始含水率降低时,其内部结构相对紧密一些,水分扩散受阻.对于过热蒸汽干燥,由于可以实现尾气的回流利用,具有巨大的节能优势,因此故物料初始含水率越大越好.初始含水率越大,恒速干燥阶段持续时间越长.

图12 不同初始含水率下的紫菜干燥速率曲线Fig.12 Drying rate curves of Porphyra haitanensis at different initialmoisture contents

2.3 紫菜过热蒸汽干燥动力学模型的研究

2.3.1 干燥动力学模型的拟合 过热蒸汽干燥是一个复杂的传质传热过程,物料内部水分的传递特性是干燥过程中的重要参数,受到干燥介质及物料本身性质[8-9]的影响.建立干燥动力学模型可很好地预测干燥过程中物料水分的变化趋势,在实际生产中可解决在线检测困难的问题,因此具有重要意义.但是过热蒸汽干燥初期高温蒸汽遇到低温物料会产生冷凝水,对试验数据产生影响,为更好地构建动力干燥模型,需要满足过热蒸汽干燥模型构建的三点假设[10].目前,用来描述薄层干燥过程的常见模型有三种[11]:

式中MR=(Mt-Me)/(Mo-Me)MR—水分比;t—干燥时间;Mt—t时刻的物料含水率(干基);Mo—物料初始含水率(干基);Me—平衡含水率(干基);A、r、N系数待定.

为方便计算,把水分比MR简化为:MR=Mt/Mo,并将上述模型取对数化为线性模型如下:

由上可以看出,只要研究-lnMR—t和ln(-lnMR)—lnt的线性关系,对离散度进行进行比较,离散度越小,则越说明该动力学模型能很好的模拟物料干燥过程.

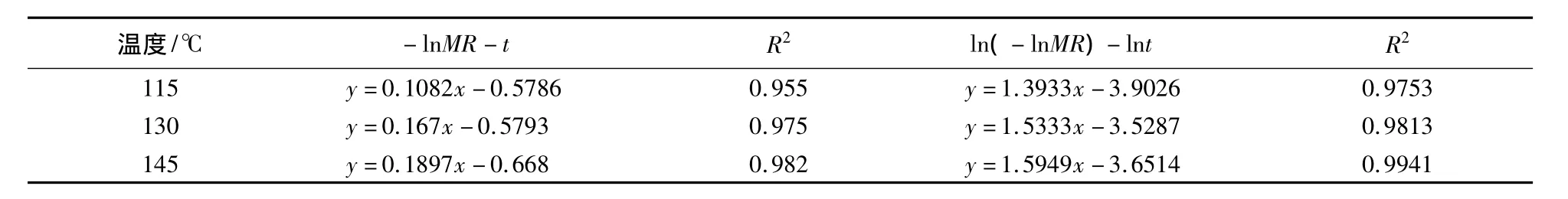

2.3.2 干燥动力学模型分析 根据干燥特性试验数据,分别绘制不同蒸汽温度、蒸汽流速及不同铺设厚度下的-lnMR—t曲线和ln(-lnMR)—lnt曲线,结果如图13-图18所示.

利用Excel软件计算出图13、图14在不同温度下的-lnMR—t与ln(-lnMR)—lnt的回归方程,并得出R2,如表2所示.

图13 不同温度下的-ln MR与t的关系Fig.13 Relationship between -ln MR and t at different temperature

图14 不同温度下的ln(-ln MR)与ln t的关系Fig.14 Relationship between ln(- ln MR)and ln t at different temperature

图15 不同厚度下的ln(-ln MR)与ln t的关系Fig.15 Relationship between ln(- ln MR)and ln t at different thickness

图16 不同厚度下的-ln MR与t的关系Fig.16 Relationship between -ln MR and t at different thickness

图17 不同蒸汽流速下的-ln MR与t的关系Fig.17 Relationship between -ln MR and t atdifferent steam flow velocity

图18 不同蒸汽流速下的ln(-ln MR)与ln t的关系Fig.18 Relationship between ln(- ln MR)and ln t at different steam flow velocity

表2 不同蒸汽温度的线性方程及R2Table 2 Linear equation and R2 at different steam temperature

由表2可以看出,不同蒸汽温度下的-lnMR-t曲线与ln(-lnMR)—lnt曲线的线性方程R2值均接近于1,故可以说明拟合的趋势线较可靠,但是对比发现ln(-lnMR)—lnt曲线方程的R2值更接近于1,说明以蒸汽温度为基准,Page方程能更好的模型物料的干燥过程.

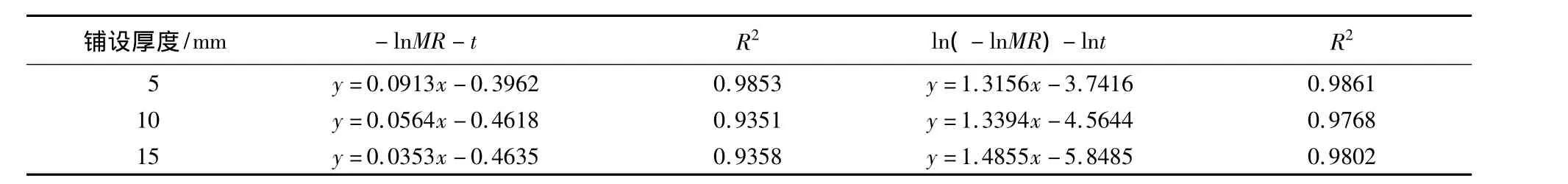

利用Excel软件计算出图15和图16在不同铺设厚度下的-lnMR-t与ln(-lnMR)—lnt的回归方程,并得出R2,如表3所示.

表3 不同铺设厚度下的线性方程及R2Table3 Linear equation and R2 at different thickness

由表3可以看出,不同铺设厚度下的-lnMR-t曲线与ln(-lnMR)—lnt曲线的线性方程R2值均接近于1,故可以说明拟合的趋势线较可靠,但是对比发现ln(-lnMR)—lnt曲线方程的R2值更接近于1,说明以铺设厚度为基准,Page方程能更好的模型物料的干燥过程.由表还可以看出,当铺设厚度较小时,两种线性方程的R2均非常接近1,这是因为物料较薄时,传质阻力小,传热及水分蒸发比较均匀,相同温度下,干燥时间短,物料较厚时,由于蒸汽冷凝明显,对试验结果影响较大.

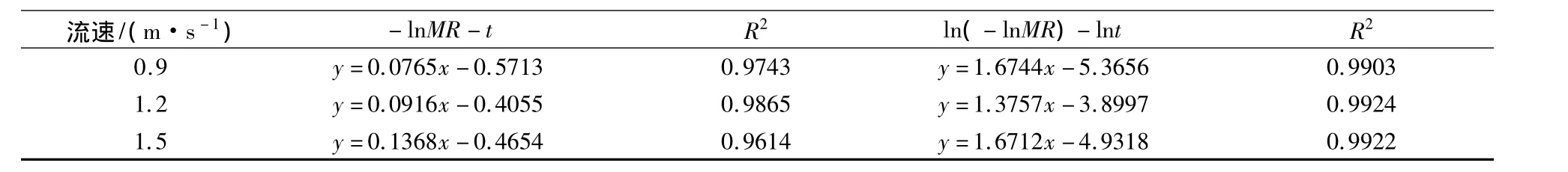

利用Excel软件计算出图17和图18在不同蒸汽流速下的-lnMR-t与ln(-lnMR)—lnt的回归方程,并得出R2,如表4所示.

表4 不同铺设厚度的线性方程及R2Table 4 Linear equation and R2 at different thickness

由表4可以看出,不同蒸汽温度下的-lnMR-t曲线与ln(-lnMR)—lnt曲线的线性方程R2值均接近于1,故可以说明回归方程拟合较好,但是对比发现ln(-lnMR)—lnt曲线方程的R2值更接近于1,说明以蒸汽流速为基准,Page方程能更好的模型物料的干燥过程.

由表2-表4可以看出,紫菜过热蒸汽干燥满足Page方程,并且蒸汽温度、蒸汽流速和铺设厚度对干燥过程都有影响,因此过热蒸汽干燥模型是一个与温度,流速和铺设厚度相关的函数.

式中:X1—蒸汽温度(℃),X2—蒸汽流速(m·s-1),X3—铺设厚度(mm).

利用DPS软件对数据采用逐步回归法进行多元线性回归,得方程线性拟合各待定系数结果见表5.

由表5可知,拟合方程P=0.0257<0.05,说明所求回归方程显著,R2=0.9657,说明拟合程度较好,该回归方程可以作为紫菜过热蒸汽干燥的水分比与时间的动力学数学模型,剔除不显著因素后得方程:

表5 紫菜过热蒸汽干燥动力学模型Table 5 Kineticmodel of superheated steam drying in Porphyra haitanensis

2.3.3 干燥模型验证 为检验回归模型的准确度,选取试验数据中的一组进行验证.本试验中选取蒸汽温度115℃,铺设厚度5 mm,蒸汽流速0.9 m·s-1,其预测值与实际值对比关系如图19所示.

从图19可以看出,Page方程的预测值与试验值拟合良好,说明利用Page方程能比较好的反应物料过热蒸汽干燥过程中水分比与时间的关系,可以用来描述紫菜过热蒸汽干燥水分变化规律.

图19 相同条件下试验值与预测值对比Fig.19 Comparison between experimental and predicted values under the same conditions

3 结论

本文将过热蒸汽干燥技术运用于紫菜干燥加工中.通过确定紫菜烫漂护色的时间和温度探讨不同物料铺设厚度、蒸汽温度、蒸汽流速及初始干基含水率对干燥过程中物料温度及干燥速率的影响,并逐步回归法推算出紫菜过热蒸汽干燥动力学模型.实验结果表明,过烫漂后进行过热蒸汽干燥,可以提高干燥速率,改善其外观品质和复水性,紫菜最佳烫漂温度为85℃,时间为30 s.蒸汽温度越高,干燥时间越短,蒸汽温度对干燥时间影响较为显著;物料铺设厚度增大,干燥时间延长,且干燥速率较高;蒸汽流速增大,干燥时间会缩短,但是较蒸汽温度和物料铺设厚度比变化不明显.并且蒸汽流速增大,物料表面会出现结壳现象,硬度会增加.本研究解决了物料在干燥过程中水分含量在线检测困难的问题,为进一步研究过热蒸汽干燥对紫菜品质的影响及工艺参数优化提供必要的试验依据.

[1]肖海芳,马海东.条斑紫菜蛋白和多糖提取工艺优化[J].食品研究与开发,2005,26(1):84-87.

[2]陈启民.调味海带丝的制作[J].农产品加工,2011,6(3):25.

[3]POTTER O,BEER C.Scale-up of steam drying[J].Drying Technology,1994,12(1):179 -215

[4]PRACHAYAWARAKORN S,SOPONRONNARITS.Innovation in food engineering:New Techniques and Products[M].CRC Press Taylor& Francis Group,2010:331-358.

[5]XIAO H W,BAIJW,SUN DW,et al.The application of superheated steam impingement blanching(SSIB)in agricultural products processing-a Review[J].Journal of Food Engineering,2014,132:39 -47.

[6]GB/T 5009.3-2003《食品中水分的测定方法》[S].

[7]连政国,曹崇文.过热蒸汽干燥特性的试验研究[J].农业机械学报,2001,31(1):67-68.

[8]韩月峰,彭光华,张声华,等.热风干燥工艺对蒜片中有机硫化物的影响[J].农业工程学报,2007,23(10):271-274.

[9]张建军,王海霞,马永昌,等.辣椒热风干燥特性的研究[J].农业工程学报,2008,24(3):298-301.

[10]MARTINELO MA,MATTEA MA,CRAPISTE G.Superheated steam drying of parsley:a fixed bed model for predicting drying performance[J].Latin American Applied Research,2003,33(3):333 -337

[11]MARCEL L,RICHARD LM.Food Engineering Principles and Selected Applications[M].New York:A Subsidiary of Harcourt Brace Jovanovich,1979:43-50.

(责任编辑:吴显达)

Study on the superheated steam drying characteristics of Porphyra haitanensis

LU Ye,REN Yan-lian,FANG Ting,CHEN Jin-quan

(College of Food Science,Fujian Agriculture and Forestry University,Fuzhou,Fujian 350002,China)

Superheated steam drying technology was applied to dryPorphyra haitanensis.First,the time and temperature ofPorphyra haitanensiscolor retention wasmeasured.Based on superheated steam drying technology,Porphyra haitanensisdrying characteristics were tested to explore the effects of different thickness,steam temperature,steam flow rate and initial dry basismoisture content on the drying characteristics.According to stepwise regression,water inPorphyra haitanensisdrying process and time variation,the superheated steam drying dynamicsmathematicalmodel ofPorphyra haitanensiswas established.The experimental results showed that the best temperature and time of blanchingwas85℃ and 30 s,which conformed to the general characteristics of the dryingmatter.The thickness,steam temperature,steam flow rate and initial dry basismoisture content had significant effects on drying.Superheated steam drying wasmatched to Pagemodel.The predicted values had good fitting degree with the actual values.

Porphyra haitanensis;superheated steam drying;drying characteristics

TS254.4

A

1671-5470(2015)03-0320-09

10.13323/j.cnki.j.fafu(nat.sci.).2015.03.018

2014-07-03

2014-08-28

国家自然科学基金资助项目(31401597;31101327).

卢烨(1990-),男,硕士研究生.研究方向:农产品加工与贮藏工程.Email:a11214490@qq.com.通讯作者陈锦权(1954-),男,博士,教授,博士生导师.研究方向:食品非热力加工.Email:chenjq@163.com.