基于离散元法的输送机优化设计软件研制

2015-03-02王雪娇党丽娜于建群

付 宏,王雪娇,党丽娜,于建群

1.吉林大学计算机科学与技术学院,吉林 长春130012;2.吉林大学生物与农业工程学院,吉林 长春130022

输送机目前在农业、矿业、采煤业等行业得到广泛应用[1].输送机在工作过程中发生损坏,会造成很严重的后果,因此人们很关注输送机的性能.但由于输送机输送物料、工作环境和工作过程的复杂性,对输送机的研究和设计,大都依靠设计者的经验,使得大部分输送机只有在投入使用时才能测试其性能,很难达到预先设计指标[2].

由于输送机工作时所输送的物料大多是颗粒材料,国外已研制出输送机工作过程仿真分析软件,但国外商品软件价格昂贵,因此开发具有自主知识产权的软件很有必要.本文基于离散元法,研制了输送机工作过程及其性能分析软件,并实现了与三维计算机辅助设计(CAD)软件的集成,从而开发出一种集设计与性能分析评价为一体的输送机优化设计软件.

1 模型与方法

1.1 颗粒建模方法

输送机输送的物料大多是颗粒材料,可以分为球形颗粒和非球形颗粒.球形或近似球形颗粒,直接利用数学公式建立颗粒分析模型[3].非球形颗粒采用球填充方法,建立颗粒分析模型.本文开发了人机交互填充和自动填充2种方法.人机交互填充是根据软件界面的颗粒形状,使用者在内部填充球,直到使用者认为填充球形成的外轮廓与非球颗粒的外轮廓接近或满足精度要求为止.程序将填充球的球心坐标和半径保存到数据库中,作为生成该形状颗粒的模板.自动填充有基于点云的方法和三角形网格面的方法[4],限于篇幅此处不再详述.

1.2 边界建模方法

1.2.1 边界几何建模

在采用离散元法分析输送机的工作过程时,需建立输送机(边界)分析模型.输送机表面可分为两类,即规则曲面和非规则曲面.规则曲面可以用初等解析函数表示曲面,如球面、柱面和锥面等,在离散元法计算时,可以采用几何方法计算颗粒与边界曲面的接触情况.对于非规则曲面,本文采用推进波前法AFT(Advancing Front Technique),将非规则曲面离散成三角形网格面片的组合[5],由这些三角形网格面片近似非规则曲面,建立非规则曲面分析模型[6].

1.2.2 边界运动建模

输送机上与颗粒接触的曲面,其运动形式主要为平动和转动,如图1所示.对于A 点与C 点之间,B 点与D 点之间,输送带为转动,转动速度和输送轮一样.对于A 点与B点、C 点与D 点之间,输送带曲面为平动,平动的线速度由输送轮转速计算得到.斗式输送机的斗将根据位置确定运动状态,即运动到A 点与C 点和B 点与D 点之间是转动,运动到A 点与B 点和C 点与D 点之间是平动,按此规律即可确定边界的运动速度和位置.

图1 输送机运动和转折点计算简图

1.3 输送机工作过程的离散元法

1.3.1 接触叠合量和接触作用力计算

接触作用力分为颗粒与颗粒和颗粒与边界.接触作用力由法向和切向作用力合成,当采用线性黏弹性模型时,法向接触力为[7]

式中:F(t)X为t时刻接触两体间的法向作用力;F(t)XK为接触的法向弹性力,F(t)XK=-KXδX,KX为接触的法向刚度系数,δX为接触的法向叠合量(如图2和3所示);F(t)XD为接触的法向阻尼力,F(t)XD=-CXΔuX/Δt,CX为法向黏性阻尼系数,ΔuX为两体接触处的法向相对位移,Δt为计算时步.切向作用力为[8]

图2 颗粒间接触检测和叠合量计算简图

图3 颗粒与平面边界接触检测和叠合量计算简图

1.3.2 颗粒运动求解

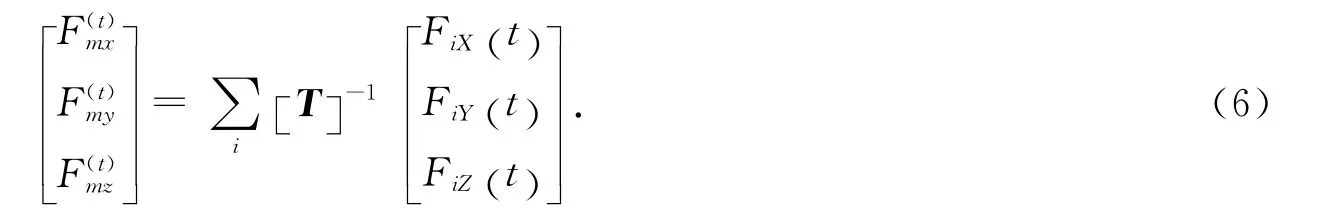

通过上述计算可以求出,每个颗粒与其他颗粒或边界的接触作用力,对每一个颗粒求合力,可以计算出在当前时步t,每个颗粒m 在全局坐标下3个坐标轴方向上的合外力为

式中:∑表示所有与颗粒m 接触的其他颗粒或边界求和,[]T 为局部坐标系XYZ 与全局坐标系xyz的转换矩阵(见图2和3).由此求出颗粒m 的平动速度:

式中:mm为颗粒m 的质量;g 为重力加速度.颗粒平动的新位置为

非球颗粒转动的计算,需在颗粒惯性主轴坐标系内,求解欧拉动力学方程[8],限于篇幅求解方法从略.

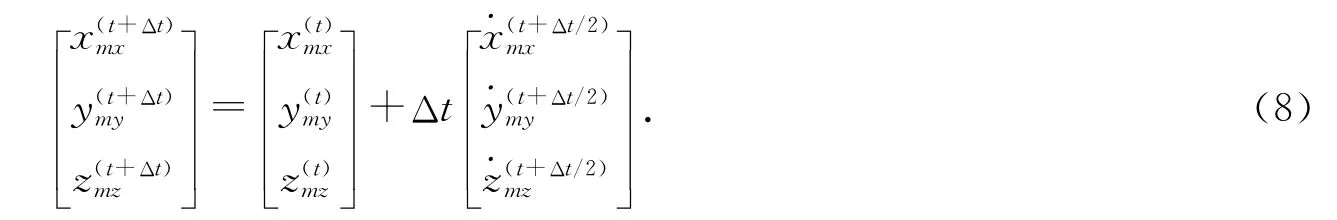

2 软件开发

基于上述模型和方法,以VS为开发工具,在Windows环境下开发了输送机工作过程及其性能分析软件.软件由4个子系统组成,即CAD 设计、输送机建模、离散元法分析迭代计算和输送机性能分析子系统.CAD 设计子系统是由CAD 软件组成,设计者可由该系统设计出输送机的三维CAD 模型.输送机建模子系统是对CAD 软件二次开发,通过人机交互提取与输送的颗粒材料接触的输送机零部件表面,并添加运动属性和材料属性,完成输送机的建模(见图4).离散元法分析迭代计算子系统是负责计算颗粒之间及颗粒与输送机零部件表面之间的接触情况、相互作用力和颗粒运动情况(见图5).性能分析子系统是在计算完成后,将计算结果文件可视化,并提供颗粒受力力场、颗粒运动速度场、颗粒流量、输送机工作阻力等,以评价输送机的工作性能.

图4 双水平托辊带式传输机设计模型和分析模型

3 软件的实例验证

为验证基于离散元法的输送机工作过程分析方法及所研制软件的正确性和有效性,以图4(b)双水平托辊带式输送机为例,其工作过程仿真分析如图6所示,输入参数如表1所示.其中图6(a)为颗粒掉落到输送带上,图6(b)为颗粒在输送带上运动,图6(c)和6(d)为颗粒在输送带上稳定运动.由图6分析可知,软件可以实现预定功能.

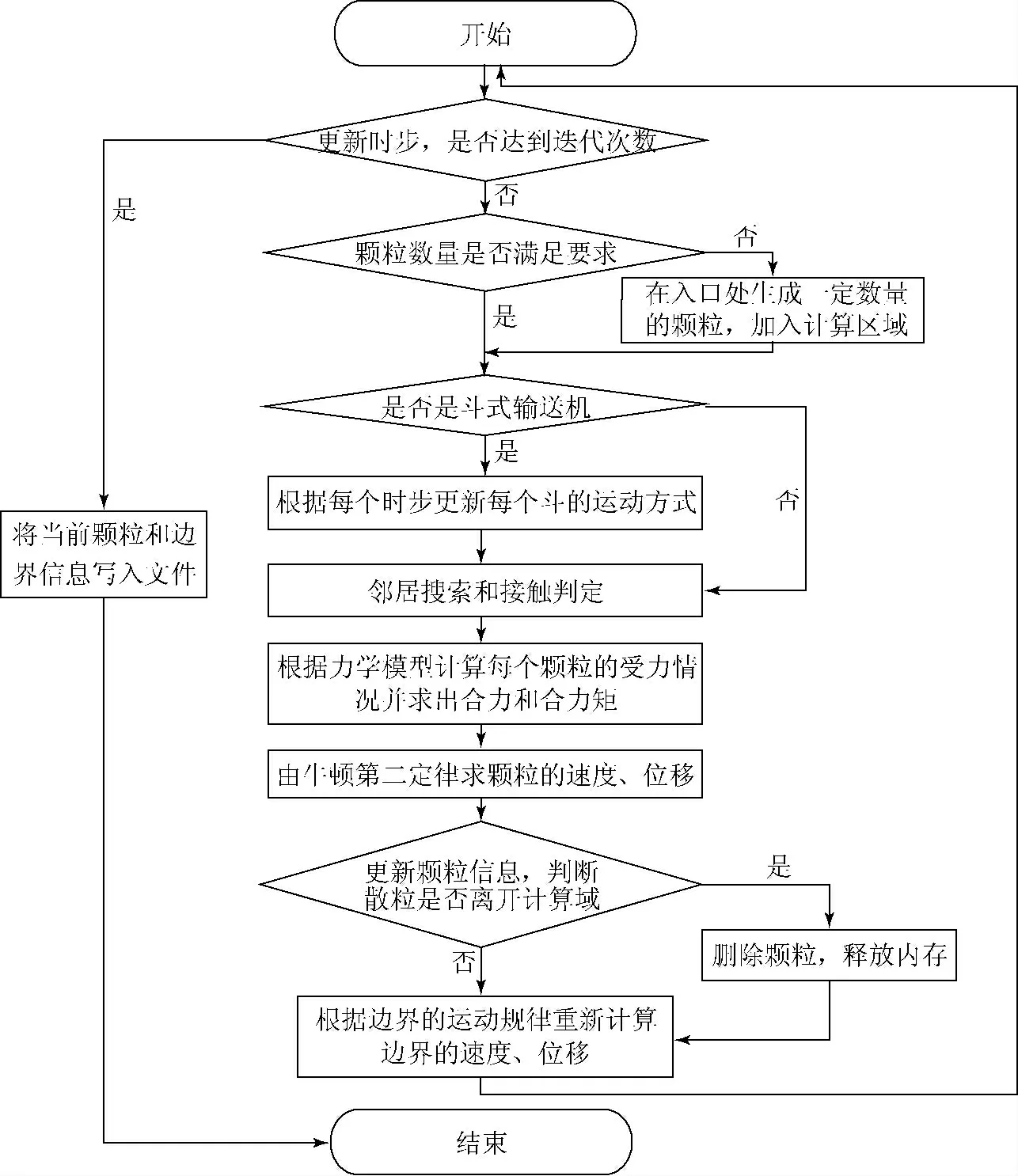

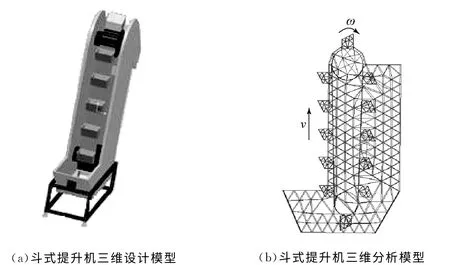

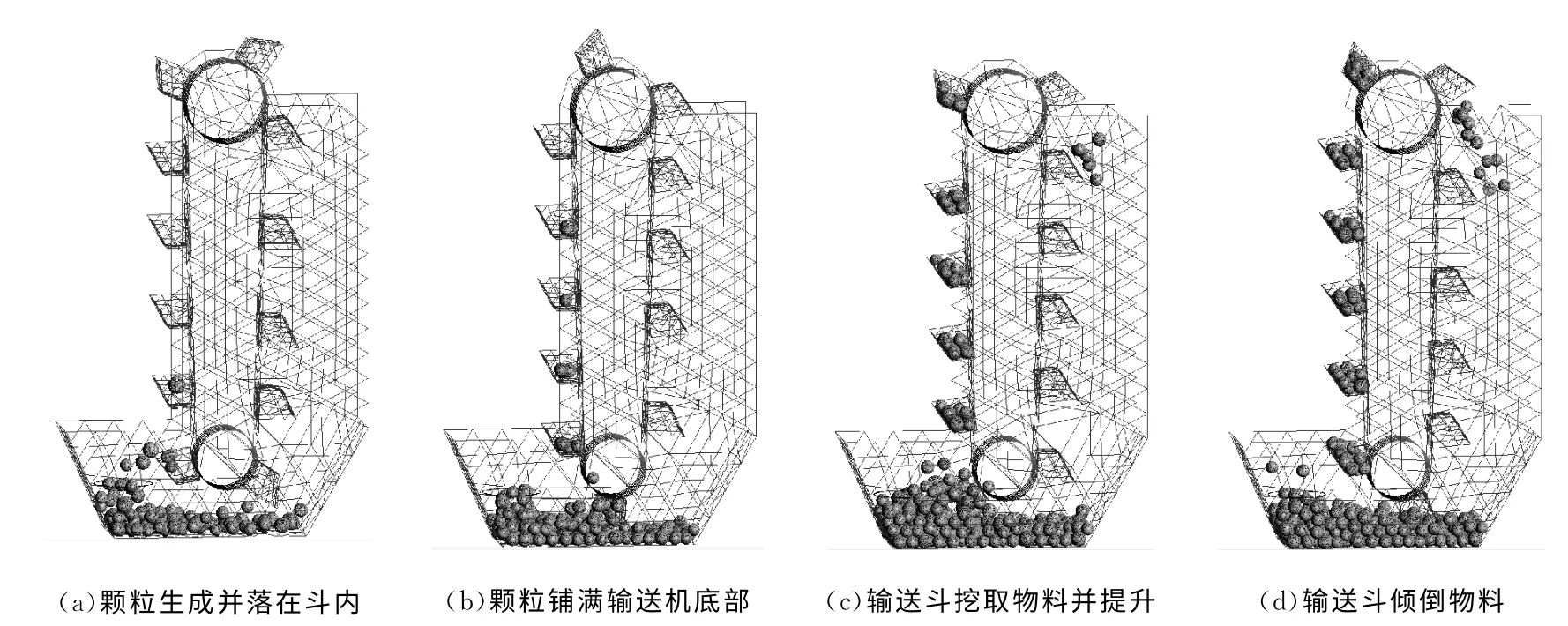

图7(a)是一种斗式提升机的CAD 图,图7(b)是采用非规则曲面的建模方法,由斗式提升机的CAD 模型建立的该提升机的分析模型.图8为由图7(b)分析模型,实现的该提升机工作过程的离散元法仿真分析,由图8分析可知,输送机模型可以按照实际进行运输物料.

通过观察分析可知,输送机颗粒运动与实际情况较相近,由此证明了本文研制的软件的可行性和有效性,即可通过改变输送机的CAD 模型,对不同的原理和结构的输送机进行工作过程仿真分析,分析其原理和性能,从而实现在设计阶段,对不同原理和结构的输送机进行性能分析和评价,由此实现输送机结构方案和尺寸参数的优化.

图5 输送机离散元法迭代计算流程图

图6 双水平托辊带式传输机工作过程的离散元法仿真分析

图7 斗式提升机三维设计模型和三维分析模型

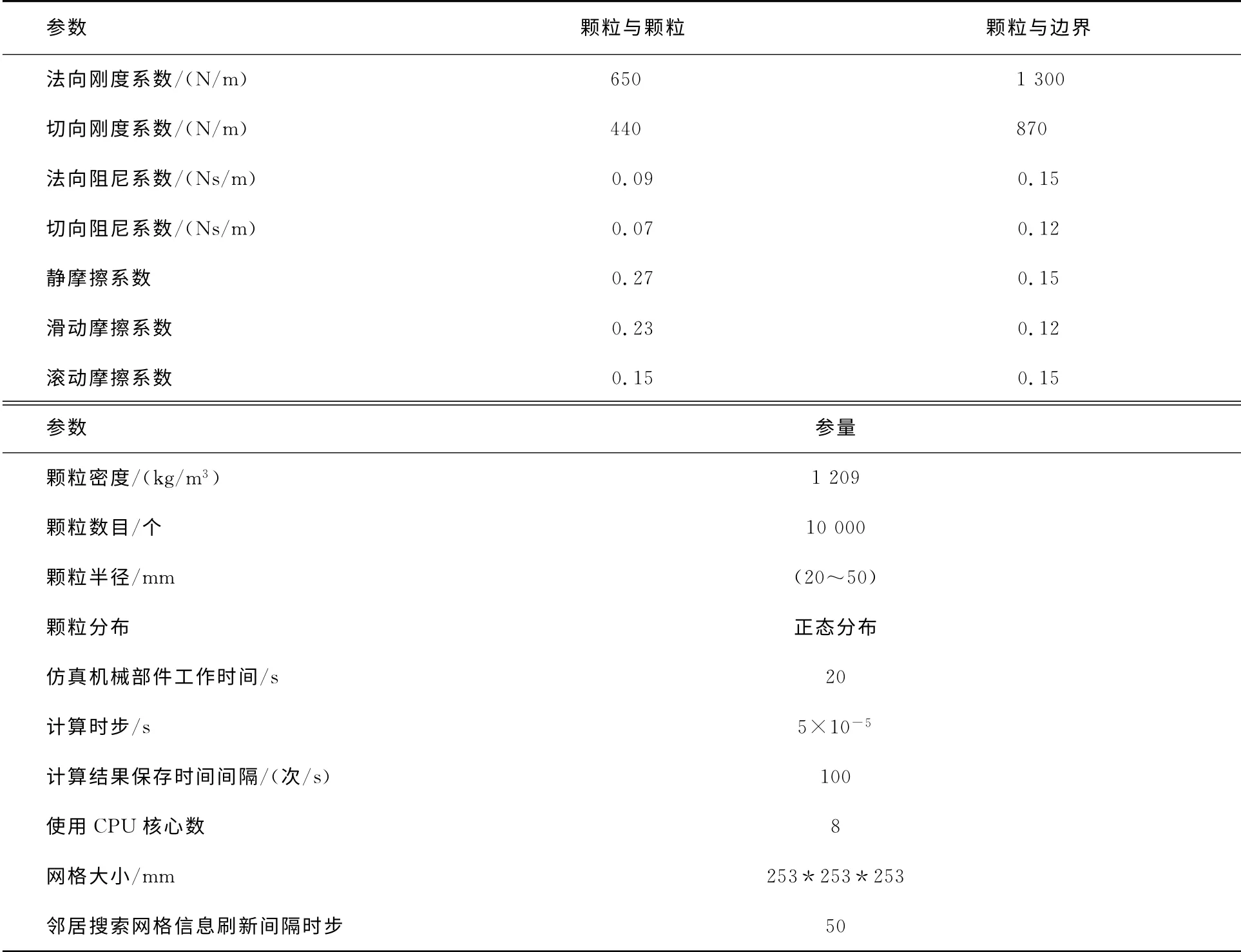

表1 离散元法输送机仿真计算参数

图8 斗式提升机工作过程的仿真分析

4 结论

针对当前输送机的研究和设计,大都依靠设计者的经验或试验方法的实际情况,在对离散元法进行深入研究的基础上,研制了基于离散元法的输送机工作过程及其性能分析软件,并实现了与三维CAD软件的集成,研制出具有设计和分析功能的输送机仿真软件,通过实例初步验证该软件的可行性和有效性.机械设计师可以使用本软件,通过改变输送机的CAD 模型,获得不同结构输送机的工作过程和性能分析结果,以便发现问题,随时修改机械设计.本文为输送机的优化设计提供了一种新的方法和手段,具有较好地应用前景.

[1]胡坤.带式输送机绿色设计关键技术与应用研究[D].淮南市:安徽理工大学,2012.

[2]HASTIE D B,WYPYCH P W.Experimental validation of particle flow through conveyor transfer hoods via continuum and discrete element methods[J].Mechanics of Materials,2010,42:383-394.

[3]DŽIUGYS A,PETERS B.An approach to simulate the motion of spherical and non-spherical fuel particles in combustion chambers[J].Granular Matter,2001,3:231-265.

[4]党丽娜.非球颗粒的离散元法基本理论和算法研究[D].长春:吉林大学,2012.

[5]付宏,吕游,徐静,等.非规则曲面的离散元法分析模型建模软件研制[J].吉林大学学报:信息科学版,2012,30(1):23-29.

[6]KREMMER M,FAVIER J F.A method for representing boundaries in discrete element modeling part I:Geometry and contact detection[J].International Journal for Numerical Methods in Engineering,2001,51:1407-1421.

[7]李志勇.基于椭球颗粒模型的离散元基本理论及算法研究[D].长春:吉林大学,2008.

[8]ZHU H P,ZHOU Z Y,YANG R Y,et al.Discrete particle simulation of particulate systems,theoretical developments[J].Chemical Engineering Science,2007,62:3378-3396.