磁化还原焙砂硫酸浸出探索

2015-03-01曹子宇陈永明

曹子宇,陈永明

(北京有色金属研究总院 稀冶研究所,北京 100081)

磁化还原焙砂硫酸浸出探索

曹子宇,陈永明*

(北京有色金属研究总院 稀冶研究所,北京 100081)

针对锌浸出过程中铁大量进入溶液,由此带来的环境污染问题,本研究对锌还原焙砂的硫酸浸出过程进行系统研究.采用单因素条件试验法,详细考察硫酸初始酸度、液固比、温度和时间对还原焙砂浸出过程的影响,并在最佳工艺条件下进行综合扩大试验.结果表明,在硫酸初始酸度120 g/L、液固比7∶1、温度60 ℃、时间2 h的优化条件下,锌的浸出率达到了88.5%,铁的浸出率为10.6%.浸出液中铁几乎全部为二价铁离子,表明对锌焙砂的磁化还原过还原了.

湿法炼锌;硫酸浸出;锌铁分离

在传统湿法炼锌过程中,由于氧化锌焙砂中铁酸锌的存在,为提高锌的浸出率,普遍采用“中性浸出—热酸浸出”多段逆流浸出工艺,铁大量进入硫酸锌浸出液,导致后续沉铁工艺繁杂,有价金属随铁渣流失,造成较大的损失.沉铁渣大量堆存也对生态环境造成严重污染.如果能在硫酸浸出前,对氧化锌焙砂进行还原焙烧分解其中铁酸锌,即可避免锌浸出过程中的铁大量进入溶液[1].本研究“选—冶联合清洁炼锌技术”通过磁化焙烧和磁选分离过程,在锌焙砂浸出之前将其中的铁分离出来,从源头防止铁进入炼锌流程,由此避免沉铁工序和沉铁渣堆存带来的环境问题.本研究主要对锌的磁化还原焙砂硫酸浸出特性进行系统研究,通过选择性浸出工艺提高锌的浸出率并降低铁的浸出率,实现铁锌分离的目的.

1 国内外锌冶炼技术现状

近年来发展的直接浸锌工艺主要分为常压氧浸法和加压氧浸法.常压氧浸法是由芬兰奥托昆普炼锌公司和韩国高丽锌公司率先推向工业化应用,我国株洲冶炼集团从奥托昆普公司引进常压氧浸技术并进行消化创新,首次在国内建立搭配处理锌浸出渣的常压富氧直接浸锌(10 万t/a)工程示范.加压氧浸出工艺于1959年由加拿大Sherritt Gordon公司首先试验成功,1993年7月,加拿大Hudson Bay矿冶公司锌厂在世界上第一个实现锌精矿的完全氧压浸出,2009年中金岭南丹霞冶炼厂从加拿大引进氧压浸出技术,并在国内率先实现工程化应用.直接浸锌工艺取消了精矿焙烧工序,彻底消除了SO2烟气污染,也大大减少了铁渣排放量,有价金属回收率亦有显著提高[2].

目前,国内外锌冶炼技术发展重点包括锌精矿流态化焙烧过程的强化和高效设备开发、锌精矿直接浸出工艺以及铁锌高效分离技术等.主要的炼锌方法是湿法炼锌,世界上80%以上的锌是通过湿法炼锌的方法生产的.无论采用何种湿法炼锌流程,都设置有专门的除铁工序以实现锌铁分离,铁最终以固体废弃物的形式从锌系统开路.这些铁渣数量巨大,且都具备原有冶金系统特性,不同程度夹杂铜、镉、铅、锌、砷和锑等重金属离子,造成环境污染和资源浪费.为此,铁渣减排及挥发窑渣、铁矾渣、针铁矿渣、赤铁矿渣等湿法炼锌铁渣的综合利用和无害化处理日益受到重视[3].

挥发窑渣实际是铁、碳、硅含量较高的弃渣,具有粒度小、残碳多、硬度大、有价金属总量高、含量低的特点,冶金惰性强,综合回收难度大.铁矾渣和针铁矿渣的后续处理包括有价金属回收和铁资源有效利用两方面.基于经济效益的考虑,湿法炼锌铁渣中有价金属的回收仅着眼于稀贵金属铟、镓、锗、银等.铁的资源化利用工艺分为湿法和火法两种,前者主要有高温水解法和溶剂浸出法.该工艺主要缺点是流程繁杂,运营成本高,处理能力小,难以满足数量巨大的湿法炼锌铁渣资源化利用要求.高温烧结法和“还原焙烧—磁选”法等火法处理工艺受到广泛关注.该工艺的最大优点是处理能力大,可消化湿法炼锌工业产出的铁渣,但其主要缺点是能耗高、铁系产品市场价值不大、经济适用性差.赤铁矿法是湿法炼锌工业最理想的沉铁工艺,赤铁矿渣中铁含量高达65%,渣中铁含量达到了炼铁原料要求,但硫、锌、铅、砷等对炼铁工序有负面影响的杂质含量依然偏高,必须采用磁选、氯化焙烧、高温还原、溶剂浸出等预处理工序净化除杂后才可作为炼铁原料[4-7].

由此可见,现有锌清洁生产工艺研究均围绕浸出液中铁的高效分离和铁渣的清洁无害化处置展开,由于铁进入锌浸出液使得后续工艺十分复杂,如果能够在源头防止铁浸出,将会大大减小锌清洁冶炼的压力.

2 试验材料与方法

2.1 试验材料

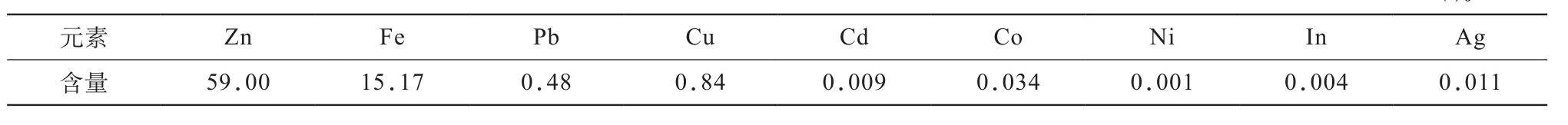

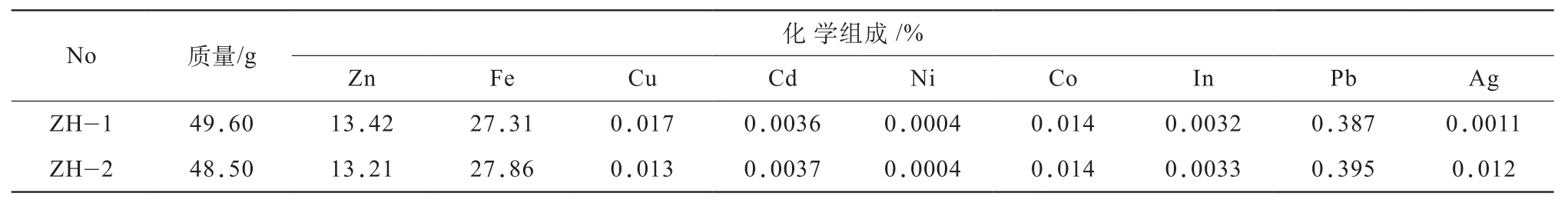

1)试验原料:氧化锌焙砂还原磁化焙烧所得还原焙砂.其化学组成见表1.

表1 还原焙砂的化学组成

由表1可知,还原焙砂中铁含量较高,达到15%以上,且含有一定含量的In、Ag等有价金属,可较大地提取利用.

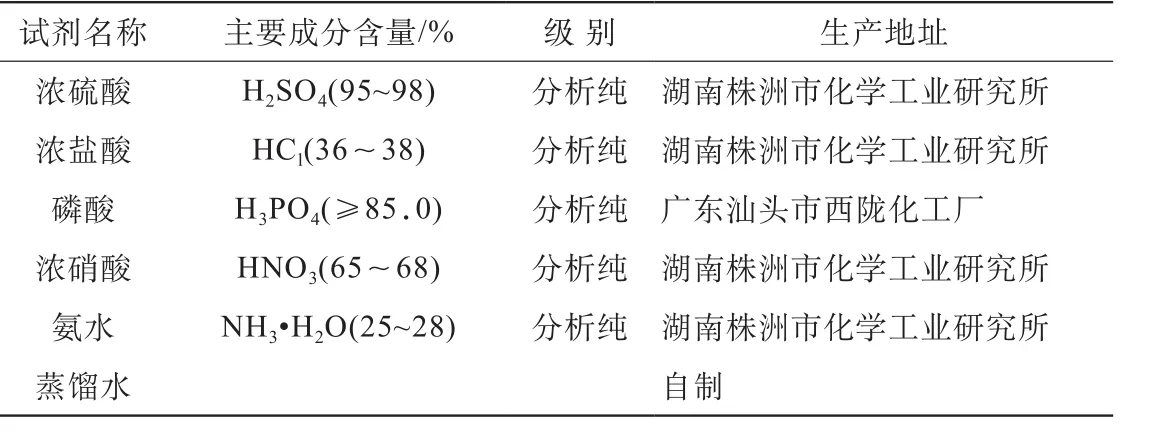

2) 化学试剂:试验所用辅助物料及化学试剂见表2.

2.2 试验设备

表2 试验所用辅助物料及化学试剂

浸出试验分为单因素条件试验和综合扩大试验两部分.单因素条件试验规模为30 g还原焙砂/次,在500 mL平底烧瓶中进行,分别考察始酸浓度、液固比、温度和时间等因素对Zn、Fe浸出率的影响.依据单因素条件试验结果,在最优浸出条件下进行综合扩大试验,试验规模为100 g还原焙砂/次,所用设备为1 L烧杯.

2.3 试验步骤

量取一定量的浓硫酸放入平底烧瓶,按预定液固比加入一定体积的蒸馏水,将其放入恒温水浴槽中机械搅拌加热,待溶液温度恒定于预定值后,称取一定量的还原焙砂缓慢加入烧瓶并开始计时,到达预定时间后,停止反应并进行液固分离,量取滤液体积并取样分析其中的Zn、Fe、Cu、In含量及残酸度,滤渣经远红外干燥箱烘干后称重,取样分析其中的Zn、Fe、Cu、In含量.

2.4 具体技术路线

在锌精矿沸腾焙烧后增加一段磁化焙烧,通过气氛控制将锌焙砂中的含铁物质转化为便于磁选的强磁性Fe3O4,绝大部分锌转化为易于溶出的ZnO,进而采用多段磁选实现铁质物料与锌、铅、银、铟等非磁性组分的有效分离,得到磁铁矿富铁物料和低铁焙砂,富铁物料采用湿法选择性溶出,进一步提锌或高温熔炼回收铁并挥发富集铅、锌等有价金属元素,低铁焙砂则通过选择性浸出得到ZnSO4溶液和铅银富集渣.

3 结果及讨论

3.1 硫酸初始浓度的影响

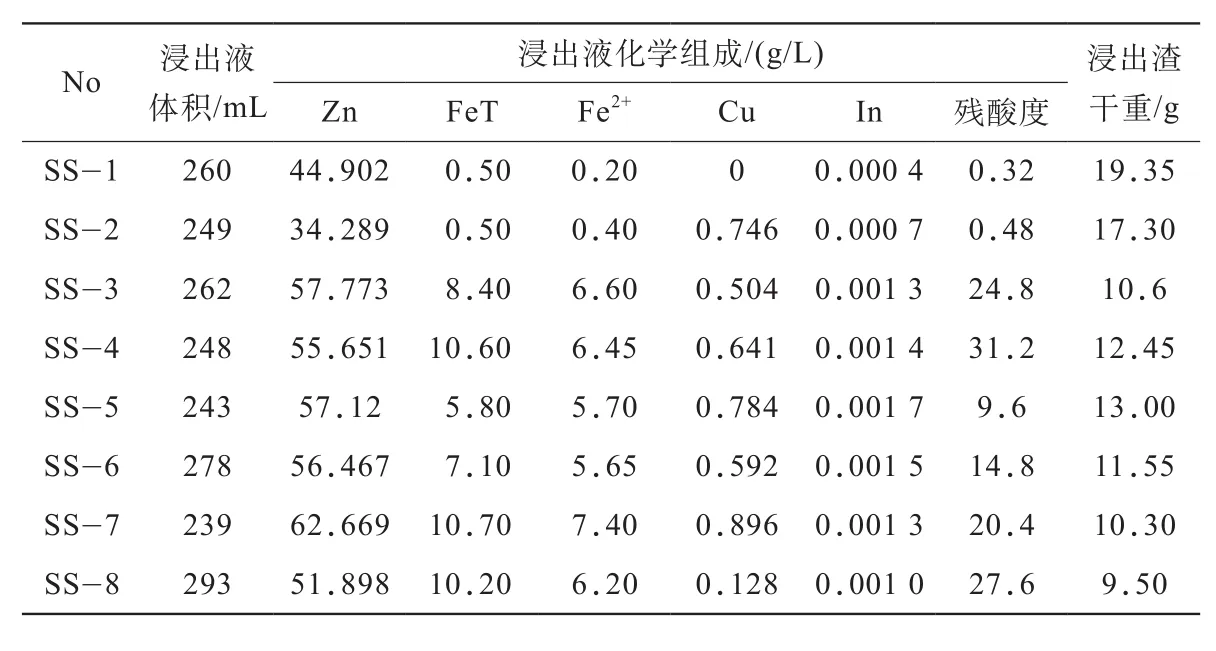

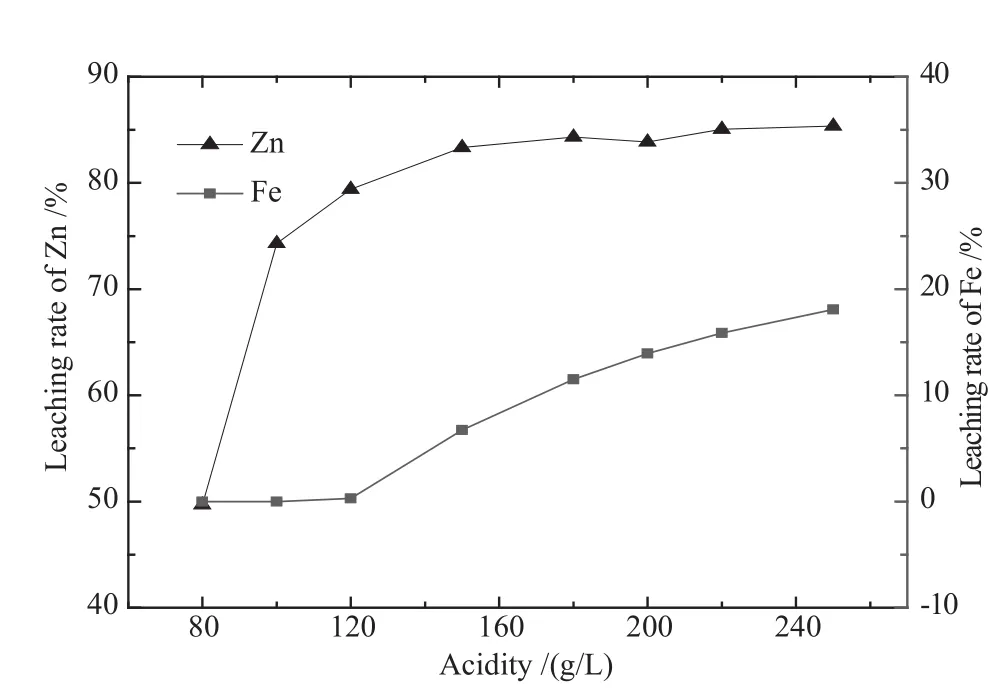

在液固比5∶1、温度50 ℃、时间2 h的固定条件下,改变硫酸初始酸度以考察其对锌还原焙砂浸出过

程的影响,结果如表3和图1所示.

由表3和图1可以看出,随着硫酸初始浓度的提高,还原焙砂中锌、铁的浸出率均显著增加.当硫酸初始浓度由80 g/L提高至250 g/L时,锌、铁的浸出率随之分别由47.44%、2.89%增加至99.76%和60.08%.由表3还可以看出,硫酸初始浓度较低时,浸出液中的铁离子以Fe2+为主;但当硫酸初始浓度>200 g/L时,溶液中Fe2+的比例大幅降低,说明此时锌还原焙砂中三价铁开始大量溶出.

表3 硫酸初始浓度对还原焙砂浸出过程的影响

图1 硫酸初始酸度对还原焙砂中Zn、Fe浸出率的影响

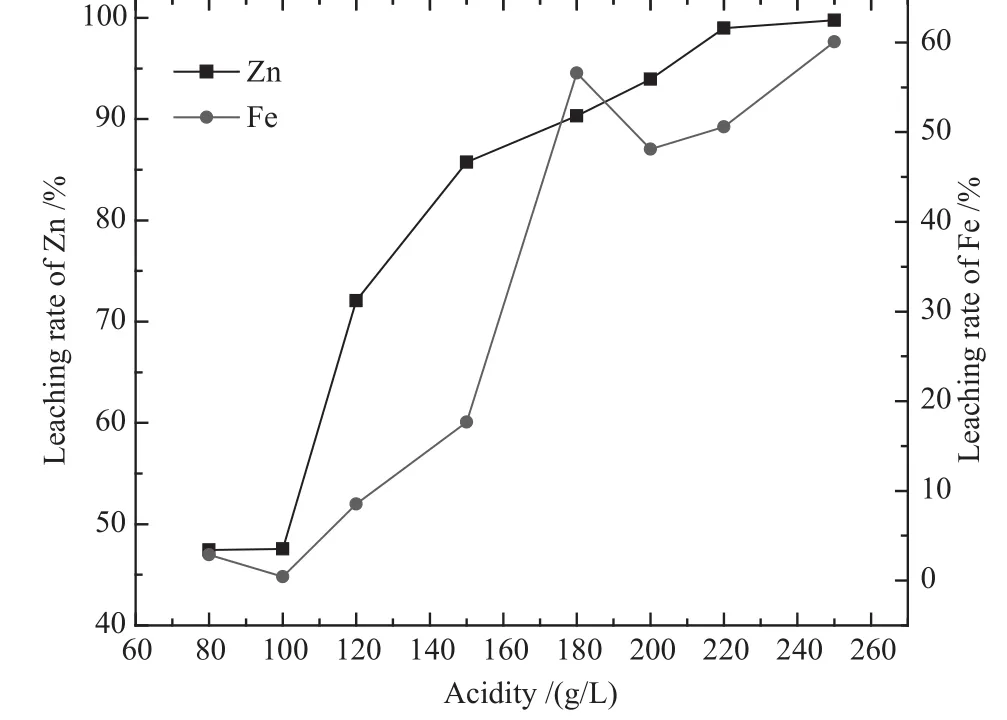

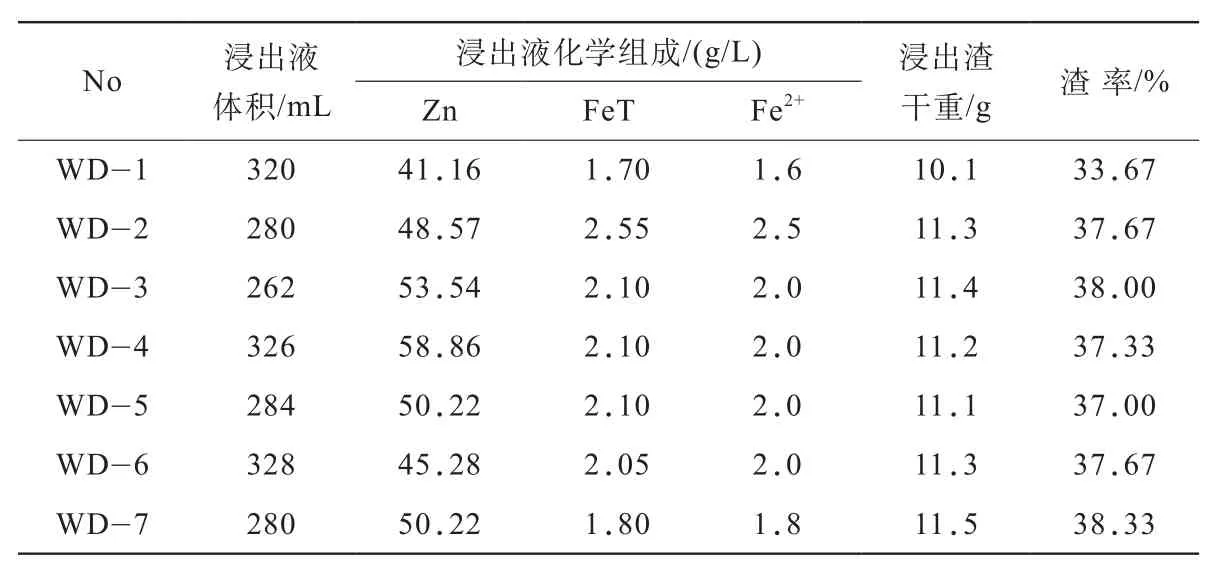

图2 硫酸初始酸度对锌氧化焙砂浸出过程的影响

硫酸初始浓度对锌氧化焙砂浸出过程的影响如图2所示.结果表明,当硫酸初始浓度由80 g/L提高至150 g/L时,锌的浸出率随之由49.68%增加至83.34%,铁的浸出率则保持在1%以下;此后继续提高硫酸初始浓度,锌的浸出率增幅很小,基本保持在83%~85%,铁的浸出率反而显著上升.对比图1和图2可知,当硫酸初始浓度<150 g/L时,相同浸出条件下,还原焙砂中锌的浸出率要低于氧化焙砂,而还原焙砂中铁的浸出率则高于氧化焙砂.当硫酸初始浓度高于150 g/L时,随着酸度的提高,还原焙砂中锌的浸出率要明显高于氧化焙砂.如硫酸初始浓度为250 g/L时,还原焙砂中锌的浸出率高达99.76%,而氧化焙砂中锌的浸出率仅为85.36%.

综上结果表明,采用还原焙烧可使氧化锌焙砂中的铁酸锌分解为易溶态氧化锌,在较低的酸度下也可获得理想的浸锌率.但在还原焙烧过程中必须防止高价铁(Fe2O3、Fe3O4)过还原为FeO,造成浸锌过程中铁也大量溶出.

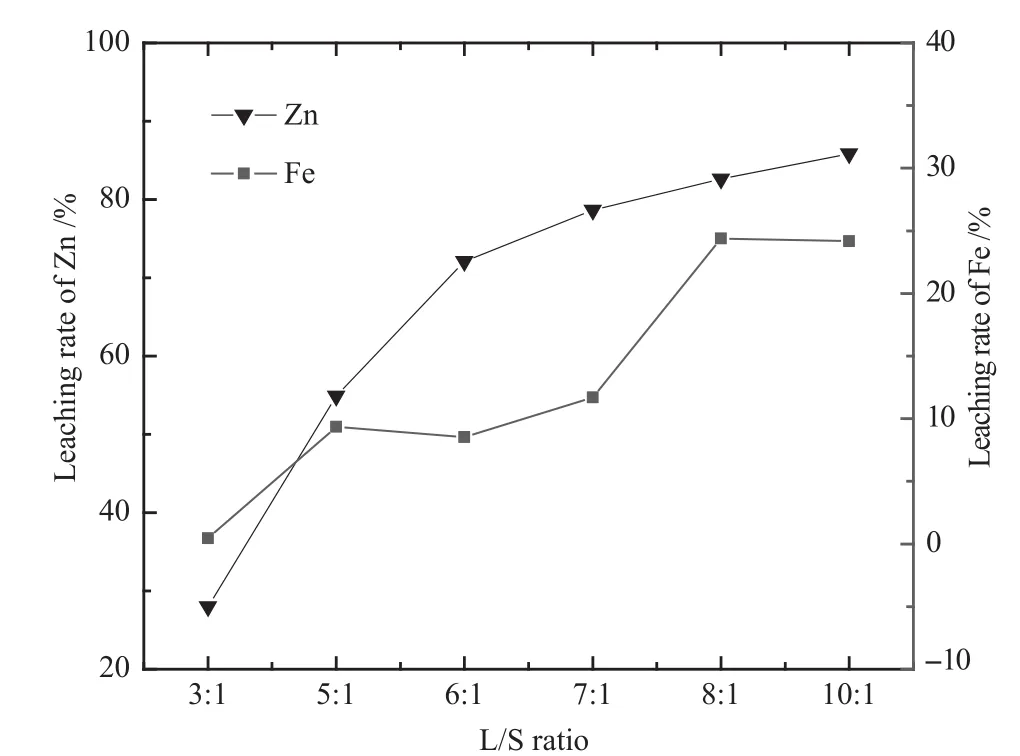

3.2 液固比的影响

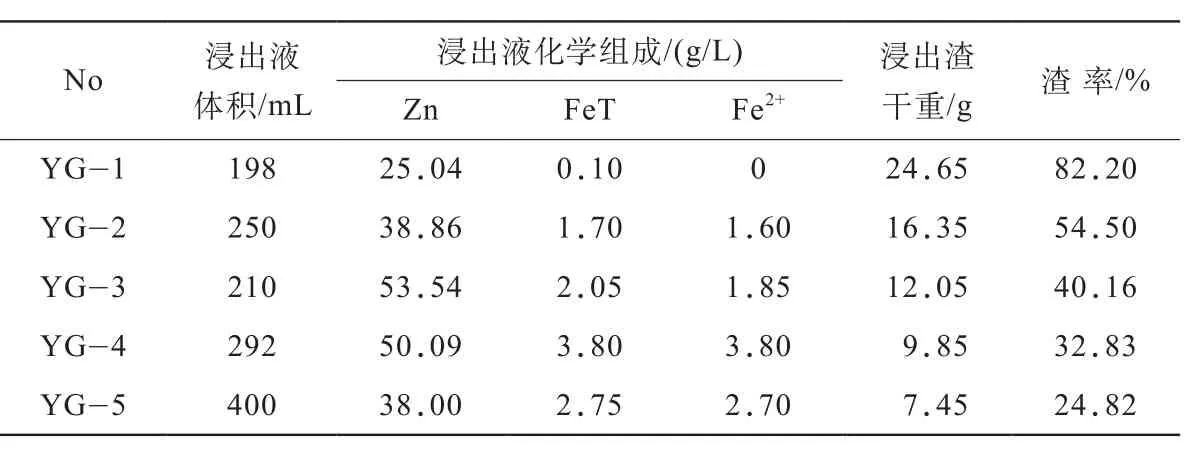

在硫酸初始浓度120 g/L、温度50 ℃、时间2 h的固定条件下,改变液固比以考察其对锌还原焙砂浸出过程的影响,结果如表4和图3所示.

表4 液固比对还原焙砂浸出过程的影响

结果表明,当液固比由3∶1增加至10∶1时,还原焙砂中锌、铁的浸出率随之分别由28.01%、0.44%增加至85.87%和24.17%,渣率则随之由82.20%减小至24.82%.这是因为硫酸初始浓度一定时,随着液固比的提高,硫酸的实际用量也相应增加的缘故.如控制液固比为7∶1,锌的浸出率可保持在80%左右,而铁的浸出率则控制在12%以下,且浸出液中的铁绝大部分为Fe2+.

3.3 温度的影响

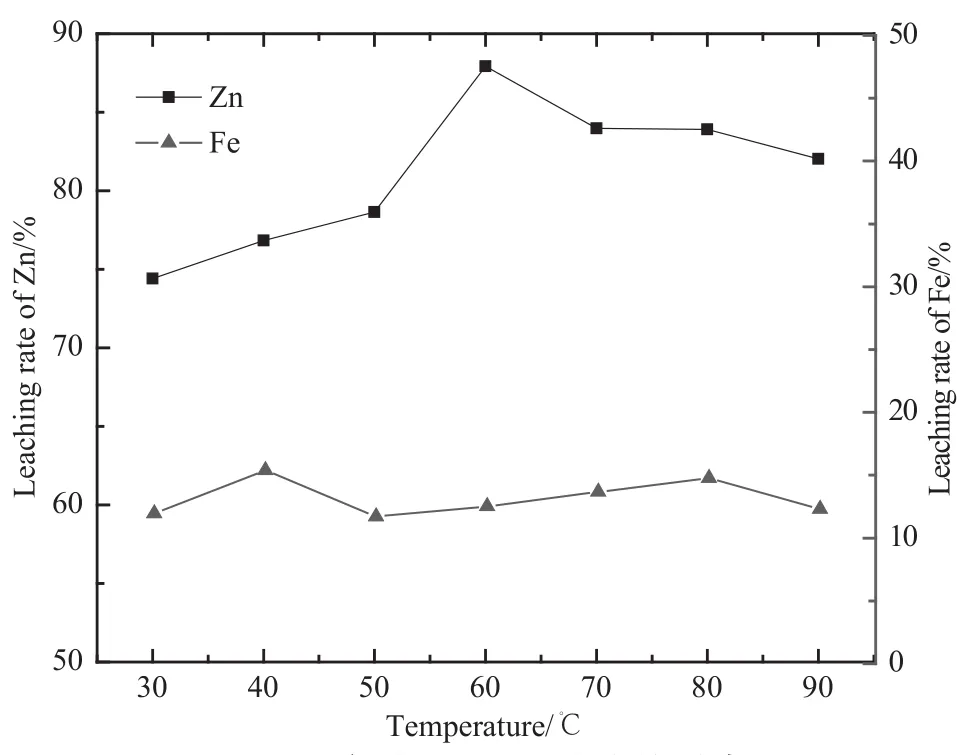

在硫酸初始浓度120 g/L、液固比7∶1、时间2 h的固定条件下,改变温度以考察其对锌还原焙砂浸出过程的影响,结果如表5和图4所示.

表5 温度对还原焙砂浸出过程的影响

图3 液固比对Zn、Fe浸出率的影响

图4 温度对Zn、Fe浸出率的影响

由表5和图4可知,当浸出温度由30 ℃上升至60 ℃时,还原焙砂中锌的浸出率随之由74.41%增加至87.93%;此后继续提高浸出温度至90 ℃,锌的浸出率反而降低至82.04%,这可能是由于高温下杂质金属也开始溶出的缘故.温度对还原焙砂中铁的浸出率影响不大,且浸出液中的铁都是以亚铁离子存在.在30 ℃~90 ℃范围内,铁的浸出率基本在12%~15%范围内波动.从锌、铁的浸出率以及能耗的角度考虑,锌还原焙砂最佳浸出温度为60 ℃.

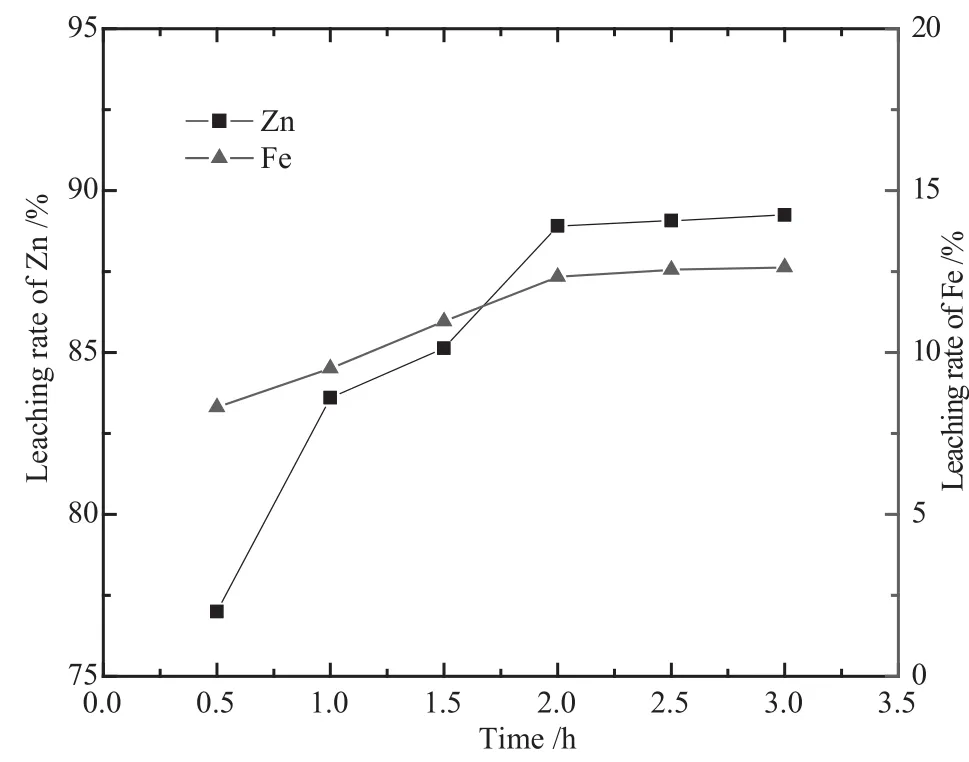

3.4 时间的影响

表6 时间对还原焙砂浸出过程的影响

在硫酸初始浓度120 g/L、温度60 ℃、液固比7∶1的固定条件下,改变时间以考察其对锌还原焙砂浸出过程的影响,结果如表6和图5所示.

结果表明,当反应时间由0.5 h延长至2 h时,还原焙砂中锌、铁的浸出率随之分别由77.00%、8.31%增加至88.91%和12.34%;此后继续延长反应时间,锌、铁的浸出率分别保持在89%和12%左右.从锌、铁浸出率和生产效率等方面综合考虑,还原焙砂硫酸浸出的最佳时间为2 h.

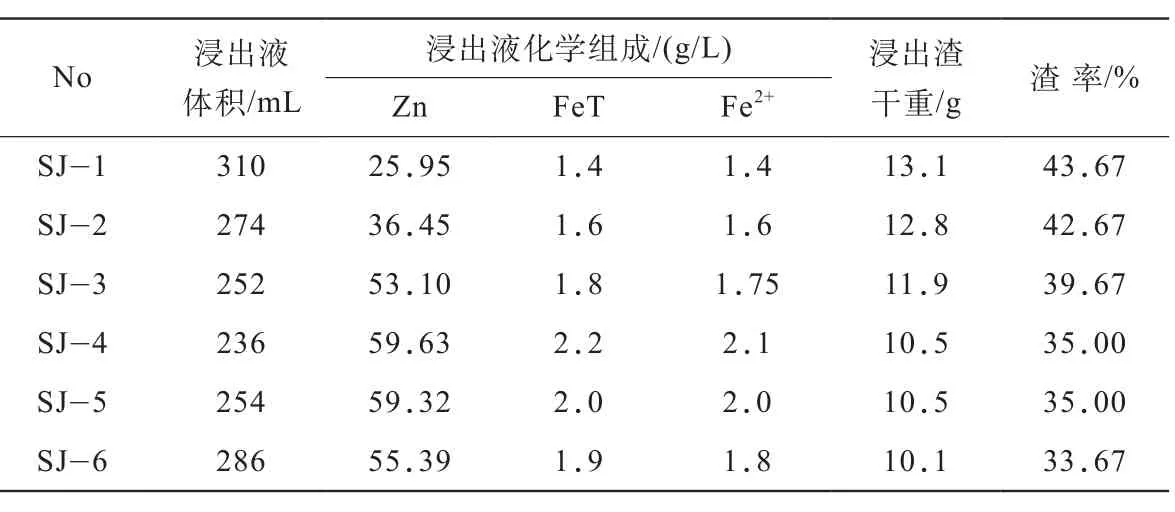

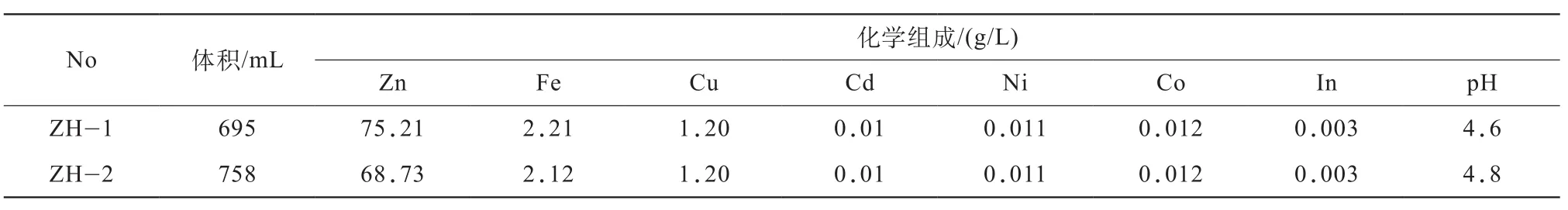

3.5 综合扩大试验

依据单因素条件试验结果,确定还原锌焙沙浸出的最佳工艺条件为:硫酸初始浓度120 g/L、液固比L∶S=7∶1、温度60 ℃、时间2 h.在此最优条件下进行两次综合扩大试验,规模为100 g锌焙砂/次,所得浸出液的体积及其化学组成见表7,浸出渣重量及其化学组成见表8.

结果表明,在最佳工艺条件下,Zn、Fe、Cu、Cd、Ni、Co和In的液计平均浸出率分别为88.50%、10.30%、98.74%、70.39%、88.84%、75.48%和57.60%;而渣计平均浸出率分别为88.94%、10.80%、99.50%、72.98%、87.27%、74.84%和60.94%.还原焙砂中锌的含量由59%降低至13%左右,Pb和Ag等有价金属也得到一定程度的富集.综合扩大试验中各有价金属的浸出率见表9.

图5 时间对Zn、Fe浸出率的影响

表7 浸出液的体积及其化学组成

表8 浸出渣的质量及其化学组成

表9 综合扩大试验中各有价金属的浸出率

3.6 锌焙砂硫酸浸出机理

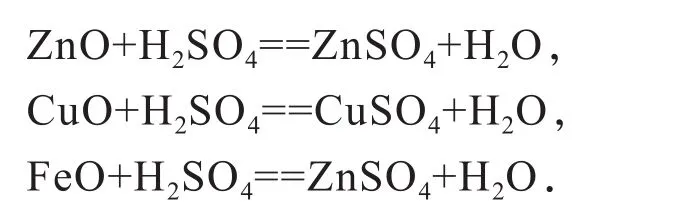

锌焙砂浸出的目的是使其所含的锌尽可能迅速且完全地溶解于溶液中,而有害杂质,如铁、砷、锑等尽可能少地进入溶液.浸出过程中,以氧化锌型态的锌是很容易进入溶液,问题在于锌浸出的同时,有相当数量的杂质也进入溶液中,其反应通式为

例如,ZnO、CuO以及FeO的浸出反应为

当锌离子浓度为1.988 mol/L时,开始从溶液中沉淀析出锌的pH值为6.321,沉淀析出的pH值比锌离子小的溶液中只有Fe3+离子,铜离子的析出pH值与锌离子相近,其余杂质,如镍离子、钴离子、镉离子和二价铁离子的析出pH值比锌离子要大.因此,当中性浸出终点溶液的pH值控制在5.2~5.4时,Fe3+离子就以Fe(OH)3沉淀析出,与溶液中的锌分离.溶液中的铜在活度较大的情况下,会有一部分水解沉淀,其余仍留在溶液中,比锌离子水解沉淀pH值要大的镍离子、钴离子、镉离子和二价铁离子等则与锌离子共存于溶液中[8].

在生产实践中,锌离子含量并非固定不变,随着锌离子活度的升高或降低,沉淀析出锌的pH值将会降低或升高.当aZn2+=1时,沉淀析出Zn(OH)2的pH值为5.9.

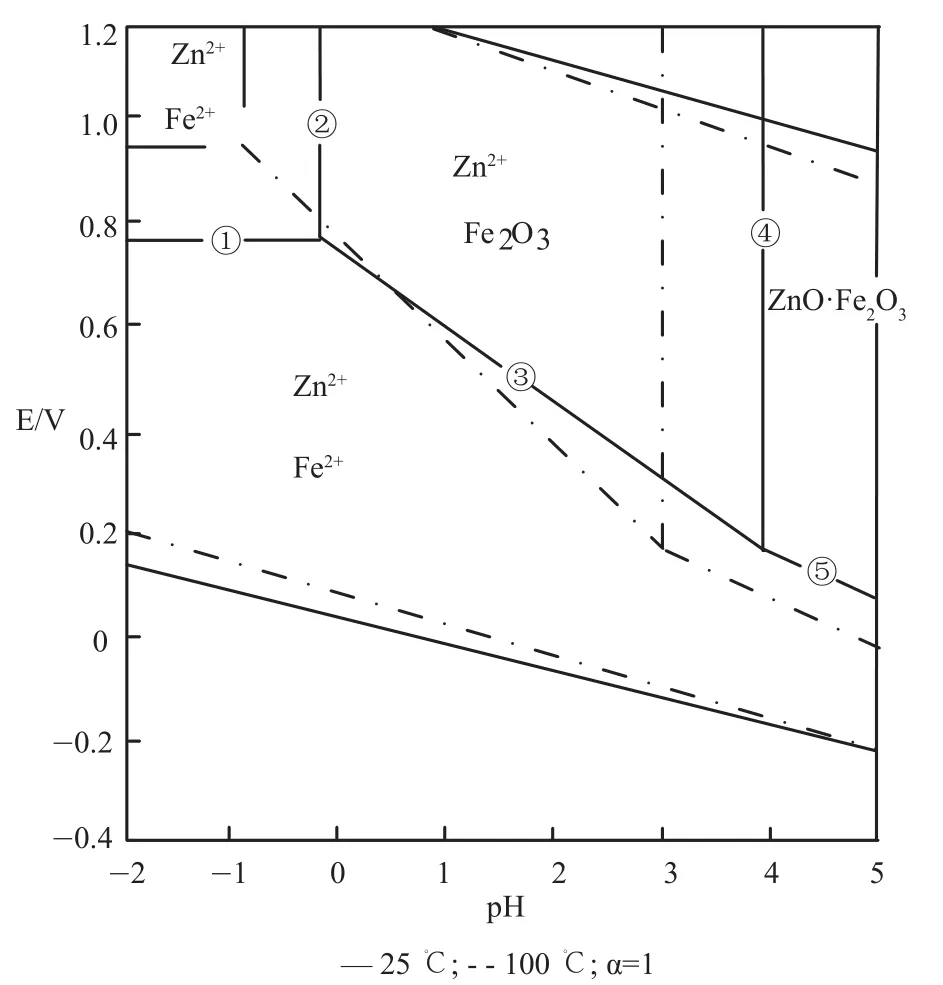

ZnO•Fe2O3-H2O体系的E-pH图如图6所示.由图6可知,随着温度的升高(从25 ℃至100 ℃),ZnO•Fe2O3-Z n2+平衡线④向左方(酸度升高方向)移动,表明ZnO•Fe2O3的稳定区增大,即酸浸难度增大,欲提高浸出温度,势必提高浸出液酸度,才能取得好的浸出效果.ZnO•Fe2O3酸浸反应的活化能高达58.6 kJ•mol-1,在40~50 ℃、60~70 ℃及90~100 ℃温度范围内反应速率的温度常数分别为2.01、1.84和1.68,温度的提高可大大加快浸出反应的进行[9].

由于铁酸锌直接酸浸有困难,故采用还原焙烧预处理工艺使氧化锌焙砂中的铁酸锌转变成易溶的氧化锌,在常规酸浸条件下,既可保证理想的锌浸出率,又可避免铁的大量溶出对后续工序带来的负面影响.

图6 ZnO.Fe2O3-H2O系E-pH图

4 结论

采用还原焙烧可使氧化锌焙砂中的铁酸锌分解为易溶态氧化锌,在较低的酸度下也可获得理想的浸锌率.如硫酸初始浓度为250 g/L时,还原焙砂中锌的浸出率高达99.76%,而氧化焙砂中锌的浸出率仅为85.36%.但在还原焙烧过程中,必须防止高价铁(Fe2O3、Fe3O4)过还原为FeO,造成后续浸锌过程中铁也大量溶出.

依据单因素条件试验结果,确定锌还原焙砂硫酸浸出的最佳工艺条件为:硫酸初始浓度120 g/L,液固比7∶1,温度为60 ℃,时间2 h.在此优化条件下,Zn、Fe、Cu、Cd、Ni、Co和In的液计平均浸出率分别为88.50%、10.30%、98.74%、70.39%、88.84%、75.48%和57.60%;而渣计平均浸出率分别为88.94%、10.80%、99.50%、72.98%、87.27%、74.84%和60.94%.还原焙砂中锌的含量由59.00%降低至13%左右,Pb和Ag等有价金属也得到一定程度的富集.建议对前段还原磁化焙烧条件进行进一步优化,防止铁过还原发生.

[1] 彭容秋. 锌冶金[M]. 长沙:中南大学出版社,2005.

[2] 高良宾. 葫芦岛锌厂竖罐炼锌70年回望[J]. 中国有色冶金,2007,36(1):1-4.

[3] 《铅锌冶金学》编委会. 铅锌冶金学[M]. 北京:科学出版社,2003.

[4] 蒋继穆. 我国锌冶炼现状及近年来的技术进展[J]. 中国有色冶金,2006(5):19-23.

[5] 孙德堃. 国内外锌冶炼技术的新进展[J]. 中国有色冶金,2004,33(3):1-4.

[6] 刘志宏. 国内外锌冶炼技术的现状及发展动向[J]. 世界有色金属,2000(1):23-26,37.

[7] 高保军. 锌冶炼技术现状及发展探讨[J]. 中国有色冶金,2008(3):12-16.

[8] 马荣骏. 湿法冶金原理[M]. 北京:冶金工业出版社,2007.

[9] 梅光贵,王德润,周敬元,等. 湿法炼锌学[M]. 长沙:中南大学出版社,2001.

(责任编辑:李 华)

On Sulfuric Acid Leaching in Magnetized Reduction of Zinc from Calcines

CAO Zi-yu,CENG Yong-ming

(Department of Dilute Metallurgical Research,Beijing General Institute of Nonferrous Metals,Beijing 100081,China)

In order to address the problem of iron flowing into solution in profusion in the process of zinc reduction which causes environmental pollution,this paper conducts a systematic research into the process of sulfuric acid leaching in reducing zinc from calcines. By adopting single-factor conditional testing,this paper thoroughly investigates various factors that affect the sulfuric acid leaching including the initial acidity,liquidsolid ratio,temperature and duration. The optimized testing shows that under the optimized condition with the initial acidity of 120 g/L,at liquid-solid ratio of 7∶1,at a temperature of 60 ℃ and in 2 hours the zinc leaching rate reaches 88.5%,the iron leaching rate 10.6% and the leached iron is almost totally ferrous iron. The result explains one step up to zinc calcine magnetized reduction of a reduction.

zinc hydrometallurgy;sulfuric acid leaching;zinc and iron separation

TF813

A

1008-5475(2015)01-0007-06

2014-11-12;

2014-12-10

中南大学立项国家“十二五”863主题项目子课题(2011AA061001)

曹子宇(1989-),男,河南南阳人,研究生,主要从事陶瓷靶材及镀膜材料研究.

*通讯作者简介: 陈永明(1980-),男,安徽安庆人,副教授,博士,主要从事金属冶金研究.