一种面向大规模光学器件生产的数据采集系统

2015-02-26何晓红,阮于华

一种面向大规模光学器件生产的数据采集系统

何晓红,阮于华*

(安徽大学 物理与材料科学学院,合肥 230601)

摘要:为了在大规模生产光器件时进行光路熔接和测试相关数据的采集与记录,利用熔接机的通讯功能及LabWindows/CVI软件开发平台,开发了一种数据采集系统。该系统实现了熔接机数据采集、上位机工艺流程控制、生产相关数据电子报表生成、光器件相关数据数据库存储访问等功能。结果表明,该系统可以稳定工作。这对解决人工记录数据带来的效率低下、差错率高等问题是有帮助的。

关键词:光学器件;数据采集系统;软件设计;软件模块

*通讯联系人。E-mail:yuhua.r@163.com

引言

随着光通信和光纤传感产业的迅速发展,国内的光通信产业也随之发展,光纤器件和光电子设备的市场需求迅速增加。光纤器件生产中光路熔接是一种基础技术,而光纤熔接点的相关数据的采集与记录工作日益成为光路生产与记录的生产瓶颈,是制约各器件商和设备商的生产效率和质量控制能力的重要因素之一。作者基于这方面的原因,结合光路熔接的控制要点,综合考虑未来光通信产业即将进一步迅猛发展的趋势,设计了一种熔接机数据采集系统。

1系统简介

本数据采集系统[1-2]的原理是利用熔接机现有的串口通信功能和视频输出功能,结合光器件光路熔接和测试需求来开发数据采集系统。其原理方框图[3]如图1所示。

利用熔接机自身包含的视频输出口和串行通讯口,上位机软件采用的串口通讯协议通过通讯模块控制和获取熔接机数据信息;上位机通过网络与数据库服务器或者工艺指令信息机器完成记录数据在服务器上的存储访问或者接收和反馈给管理人员通过工艺指令机器发出的指令信息。上位机软件的各种功能通过各个软件子模块来完成,各软件模块通过上位机软件设置的全球变量进行数据交换或实现模块间数据通信。图1中各模块的主要功能分别为:熔接工艺控制模块是根据光路熔接记录需求确定光路熔接的工艺步骤并完成相关数据的采集记录; 时时信息反馈模块是完成于工艺指令机器上管理人员的信息交流与反馈,同时将熔接机串口发出的原始信息显示给上位机操作人员; 熔接机同步模块是熔接机同步仿真界面; 通讯模块完成上位机与FSU995/975的数据通信功能; 数据库访问模块是完成上位机对数据库服务器的访问,实现所需数据的记录与修改; 报表生成模块是光路熔接的相关工艺数据的电子报表,分别为直接通过打印机打印输出和电子档EXECL格式两种; 熔接机保养模块是完成熔接机日常或周期保养的提醒与数据记录; 特权操作模块是在熔接机出现故障时,通过特权模块进行人工操作各软件功能; 熔接指令模块是完成上位机对向熔接机发出指令的软件协议封装,同时为上位机软件的其它模块提供对熔接机反馈信息解封装后的通用信息; 帮助说明模块是为上位机用户提供简明扼要的使用教程。其中熔接工艺控制模块、时时信息反馈模块、熔接机同步模块、通讯模块是主模块,主模块指软件初始运行时,直接在软件窗口界面展现在用户面前的前台模块,是完成本软件功能的基本模块。而数据库访问模块、报表生成模块、熔接机保养模块、特权操作模块、熔接指令模块、帮助说明模块均是子模块,子模块需要通过下拉菜单访问或隐含在软件源代码中,是完成本软件功能的高级模块。

Fig.1 Block diagram of data acquisition system of a welding machine

2熔接机数据采集系统的开发与调试应用

2.1 硬件拓扑结构

基于以上原理,在硬件架构上采用了基于以太网的网络拓扑形式,如图2所示。

Fig.2Hardware topology of the data acquisition system of the welding machine

2.2 软件设计

把数据采集系统软件的主要组成部分为数据库软件、上位机软件、工艺指令机器软件三部分。

2.2.1数据库软件[4]数据库软件采用Windows2003 操作系统平台和Microsoft SQL 2000数据库软件完成数据库服务器的搭建。

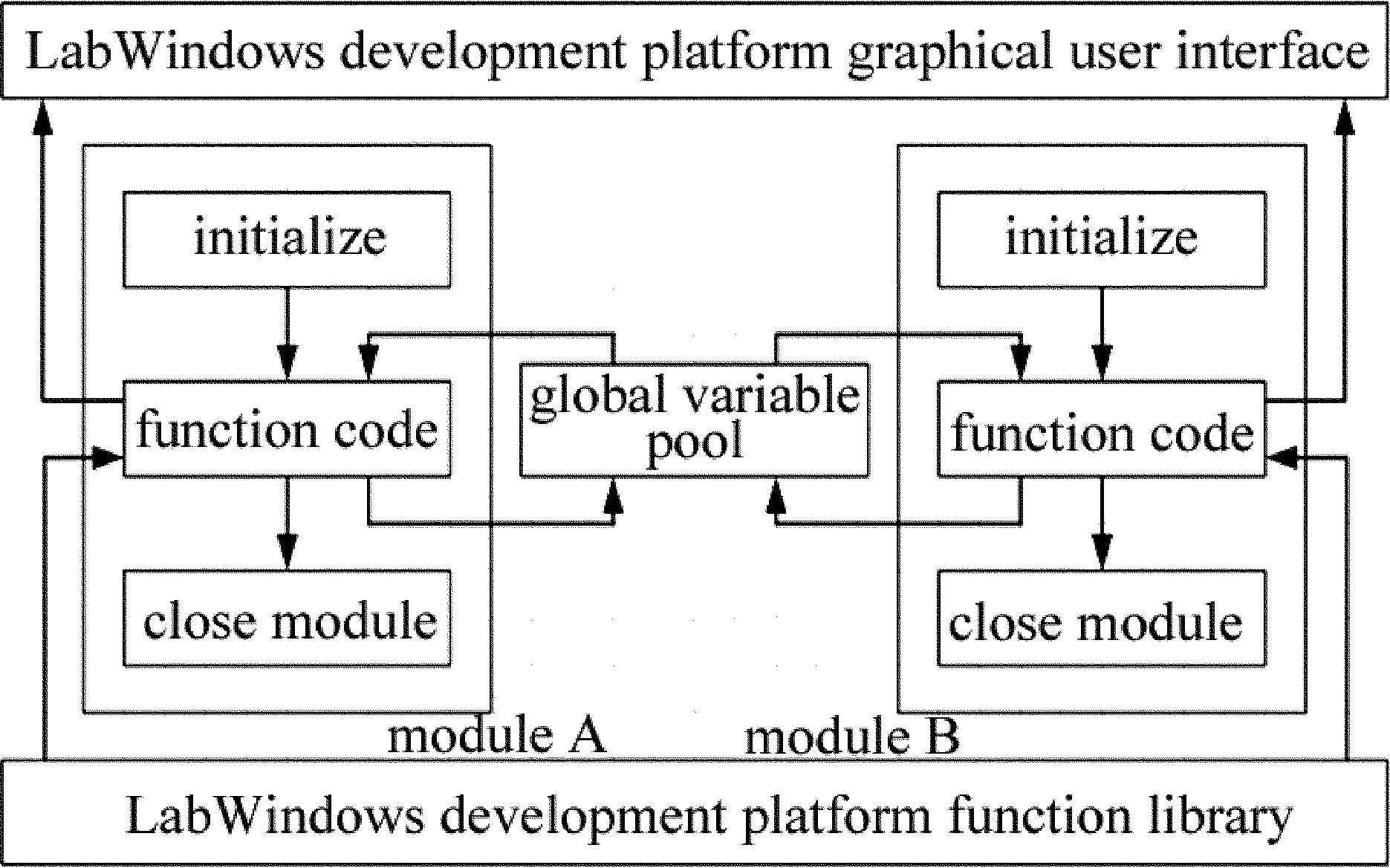

2.2.2上位机软件上位机软件主要由10个软件模块组成,各模块间彼此独立又相互联系。各个软件模块独立完成相应的软件功能,模块间通过全球变量传递数据。这使得各个软件模块可以单独升级而在最大程度上减小对其它软件模块功能的影响。很大程度上降低了软件升级维护和推广应用的难度。软件间数据的交换采用变量定义区的全球变量池来实现,软件设计时各个软件只需定义好与模块自身相关的输入输出后,将其放入变量池中即可开始正常工作,在各个功能模块执行顺序不是非常严格的情况下显得尤为方便。

本上位机软件采用美国国家仪器公司的LabWindows/CVI软件平台开发[5-6]。LabWindows/CVI的C程序员是一个软件开发环境。LabWindows/CVI中提供了强大的函数库和一套全面的软件工具,包括数据采集、分析和显示等方面的应用,LabWindows/CVI将ANSI C的强大功能和灵活性相结合,非常易于构建虚拟仪器系统。所以本文中采用其进行交互式开发数据采集和仪器控制应用系统[7-10]。

本上位机软件的主界面如图3所示。

Fig.3 Data acquisition system of the welding machine

软件启动后,数据采集系统主界面主要包含熔接机同步模块、通讯模块、熔接工艺控制模块和时时信息反馈模块4个部分。

熔接机同步模块完全模拟了FSU995/975[11]的人机对话界面,同时熔接机同步模块采用选项卡形式,预留了多种光纤熔接机型号,为软件后续适应熔接机设备的更新换代或软件的深度开发预留了极大的拓展空间。

通讯模块为上位机和熔接机之间的串口通信方式,提供了所有参量的调整方式,在串口数不大于8、比特率不大于56kbit/s的情况下,本软件的通讯模块提供了一种串口通信万能接口的方式,为配合熔接机同步模块适应多厂家多品牌的熔接机预留了极大的灵活性。

熔接工艺控制模块根据光路生产中实际工艺控制和产品记录的实际需求,能够记录所需的数据。其中,光器件及其各种原材料的型号和序列号、操作人员的信息由操作员人工录入;各熔接点的光纤切割角度值、熔接估计损耗值、熔接热像图等由软件从熔接机直接读取;各熔接点的熔接先后顺序、返工次数、所需采用的熔接程序、熔接损耗合格与否由熔接工艺控制模块控制或判断。

时时信息反馈模块接收管理人员通过工艺指令信息机器发出的相关指令,并将其显示在左侧文本框中提示熔接操作员,右侧的文本框则显示熔接机反馈的所有原始信息,用于记录熔接机的工作状态,并为设备管理人员提供信息参考。

本上位机的另外6个子模块直接隐含在软件代码中或者须通过软件界面菜单栏的下拉菜单进行访问。

对于报表生成模块,在文件下拉菜单下对应为生成PDF格式报表或者EXECL表格形式的报表两种方式,点选相应的菜单选项后,具体的软件操作都将在后台完成,生成的报表或表格将直接调用PDF文档查看软件或者MS Word软件直接打开呈现给操作者。同样执行方式的还有熔接机保养模块。

熔接指令模块和帮助说明模块分别通过congfig和help下拉菜单访问,熔接指令模块提供了熔接机命令的批处理方式,为熔接数据采集和控制的自动化提供模块化的选择方案。

帮助说明模块则为操作人员提供了简易快速的软件操作说明。

特权操作模块是本软件中的一个特殊模块,在本软件主界面熔接工艺控制模块中的两个笑脸中间,设置了特权操作的入口,在右键双击笑脸中间位置,会弹出密码输出窗口,输入正确后,原熔接工艺控制主界面中的各个数据和记录显示口都将转变为显示和输入双向口,允许操作员手动修改显示窗口的数据,这为生产工序在设备或软件出现临时故障的时候提供了有效的应对方式。

2.2.3工艺指令机数软件工艺指令信息机器则直接采用网络公开的TCP/IP调试助手软件完成相应的通讯功能。

由于本数据采集系统的各个软件模块功能相对独立,所以各软件总体上采用了相互独立的编程模式[11-12],如图4所示。

Fig.4 Block diagram of the software module source code

3调试应用

图5为将本数据采集系统应用于光路生产线,经本数据采集系统生成打印的与产品相关的数据采集样表之一。

Fig.5 Sample chart of report generation of data acquisition system

4结论

通过对大规模生产光器件光路熔接和测试需求的合理分析,并将其细化分解,对应于本数据采集系统各软件模块部分,经过系统化的软硬件设计与编程,提供了一套有效的熔接数据采集方案,将该方案应用于光路生产线,实现了高效率、简洁、实时的数据采集。

参考文献

[1]ZHAO Y L,ZHOU J T,XIANG Y.Design of laser marker digital

control systems based on DSP[J].Laser Technology,2012,36(6):724-726(in Chinese).

[2]HE X,ZHANG B,ZHOU K.Automatic acquiring and analyzing system of laserspot based on virtual instruments[J]. Laser Technology,2012,36(2):244-246(in Chinese).

[3]LI M Z. Design and realization of data acquisition and monitoring system based on LabWindows/CVI[D].Wuhan:Wuhan University of Technology,2009:29-30(in Chinese).

[4]ZHENG A Q,QI F,GU Y H. SQL serverp practical course[M].Beijing:Electronic Industry Press,2002:27-161(in Chinese).

[5]NATIONAL INSTRUMENTS CORPORATE HEADQUARTERS.LabWindows/CVI getting started with LabWindows/CVI[EB/OL].(2004-12-06)[2013-06-10].http://digital.ni.com/manuals.nsf/websearch/E07142D24C9D1EDE86257B5B005EE91D.

[6]NATIONAL INSTRUMENTS CORPORATE HEADQUARTERS.LabWindows/CVI release notes,version[EB/OL].(2004-12-06)[2013-06-10].http://www.ni.com/pdf/manuals/373552j.pdf.

[7]SONG Y F.LabWindows/CVI gradually in-depth and development instance[M].Beijing:Mechanical Industry Press,2003:1-139(in Chinese).

[8]ZHANG F Y.LabWindows/CVI development portal and prestige[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2001:317-335(in Chinese).

[9]ZHU Z R,CAI Z M,GUO Y. Data acquisition system based on LabWindows/CVI[J].Electronic Measurement Technology,2007,30(1):105-118(in Chinese).

[10]DOU Y Y.The data acquisition and control system based on LabWindows/CVI and MATLAB[D].Zhuzhou:Hunan University of Technology,2009:46-47(in Chinese).

[11]ZHOU J R, LIU H T. The use of ericsson FSU 975 optical fiber welding machine.China Cable Television,2002(1):54-55(in Chinese).

[12]TAN H Q. C program design[M]. Beijing:Tsinghua University Press, 1991:143-200(in Chinese).

Data acquisition system used in large-scale optical device production

HEXiaohong,RUANYuhua

(School of Physics and Materials Science, Anhui University, Hefei 230601, China)

Abstract:In order to meet the needs of data acquisition and recording of optical path fusing and testing in large-scale optical device production, a data acquisition system was developed based on communication function of welding machine and LabWindows/CVI software development platform. The system has the functions of fusing machine data collection, computer process control, production data electronic report generation and optical device data access and storage. The test results show that the system is stable. It is useful for improving the efficiency and decreasing the error of handmade data recording.

Key words:optical devices;data acquisition system;software design;software module

收稿日期:2014-01-22;收到修改稿日期:2014-02-28

作者简介:何晓红(1988-),女,硕士研究生,现主要从事光纤通信与光纤传感的研究。

中图分类号:TN249

文献标志码:A

doi:10.7510/jgjs.issn.1001-3806.2015.01.011

文章编号:1001-3806(2015)01-0057-04