天津轧三2#1 260 m3高炉开炉达产实践

2015-02-25张英超李瑞东申苗珍天津冶金集团轧三钢铁公司天津301606

张英超,王 青,李瑞东,申苗珍(天津冶金集团轧三钢铁公司,天津301606)

天津轧三2#1 260 m3高炉开炉达产实践

张英超,王青,李瑞东,申苗珍

(天津冶金集团轧三钢铁公司,天津301606)

[摘要]介绍了天津轧三2#1 260 m3高炉开炉达产实践过程。通过对热风炉、高炉系统进行检漏试压、烘炉、单体和联动试车工作;采用枕木填充炉缸开炉法,在装料过程中进行了料面和布料轨迹测定,选用适宜的装料制度和送风制度,根据时机调整风口布局,风口全开,最终实现了高炉开炉达产。

[关键词]高炉;开炉;生产;实践

天津冶金集团轧三搬迁改造工程于2010年开始,新建两座1 260 m3高炉,高径比2.57,20个风口,2个铁口。槽下布置20个矿仓,焦仓、矿仓双排并列布置,采用双料车上料,串罐无料钟炉顶设备,配有3座顶燃式热风炉,配套有空气、煤气双预热器,设计风温1 200益以上。煤气除尘设备为重力除尘器和布袋除尘,配有余压透平发电系统(BPRT)。采用软水密闭循环水冷却系统,120 t铁罐运输,渣处理为国内首套力克法水冲渣系统。高炉配有喷煤、富氧系统,炉前和上料均配有除尘设备系统。

为确保2#高炉顺利开炉,杜绝设备和生产事故,尽快使高炉转入正常生产,吸取1#高炉开炉经验,经过多次论证,最终确定2#高炉开炉方案。

1 引言2 开炉准备工作

2.1高炉、热风炉的检漏、试压

试压是为了检验设备泄漏情况,和考核各类管道、工艺设备的结构强度。通过试压,查出泄漏点后进行堵漏;检查整个高炉、冷风管道、热风炉、煤气系统的流程工况;进行一次整个系统的强度试验,炉顶设备进行带负荷调试。2.2热风炉烘炉

针对顶燃式热风炉顶部硅砖的特点,结合下部粘土砖,转换区高铝砖的结构,根据设计参数,炼铁厂制定了详细的烘炉方案,并对烘炉用的工器具及时调试,严格控制热风炉烘炉按方案曲线进行,达到热风炉砌体水分的蒸发、晶型平稳转变、高炉烘炉储备足够热量的烘炉目的。

2.3高炉本体烘炉

本体烘炉是为了使高炉砌体及热风管道内的物理水、结晶水缓慢而充分的排出,防止水分大量快速蒸发引起砌体爆裂;使高炉炉体及热风管道温度升高,并均匀、缓慢地膨胀,避免炉体产生过大的热应力和晶型转变而损坏炉体;使炉底、炉缸焙烧碳块和炉身烧成铝碳砖的泥浆发生固化、强化和碳化,从而使炉衬结成整体。

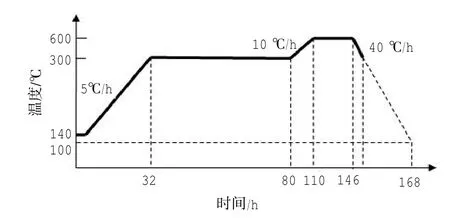

2#高炉本体烘炉曲线见图1。

图1 2#高炉本体烘炉曲线

2.4设备单机和联动试车

为给高炉顺利开炉、尽快达产提供设备保障,3月份开始,各系统逐步进行了单机和联动试车。试车期间,要求所有设备能运转的全部按正常生产运转起来,出现问题及时解决,以减少开炉期间因设备问题而导致的休风。

2.5开炉料及参数的确定

2#高炉开炉采用枕木开炉。空焦熔剂采用白云石,正常料选择高碱度烧结矿、酸性球团矿和少量生矿搭配,依照含锰量要求,加入适量锰矿。焦批大小根据公式(0.030~0.035)d3确定,d为炉喉直径,焦比确定矿批大小。根据原料成分、炉温、渣量、铁水含锰量等参数,按照元素平衡原则计算出矿批组成,再根据炉容、炉料压缩率计算装料批数。

装料原则:死铁层、炉缸用枕木填充,炉腹为净焦,炉腰为空焦,炉身下部、中部、上部为空焦加正常料,装料量未达到预期用净焦补充。装入料组成见表1,开炉参数见表2。

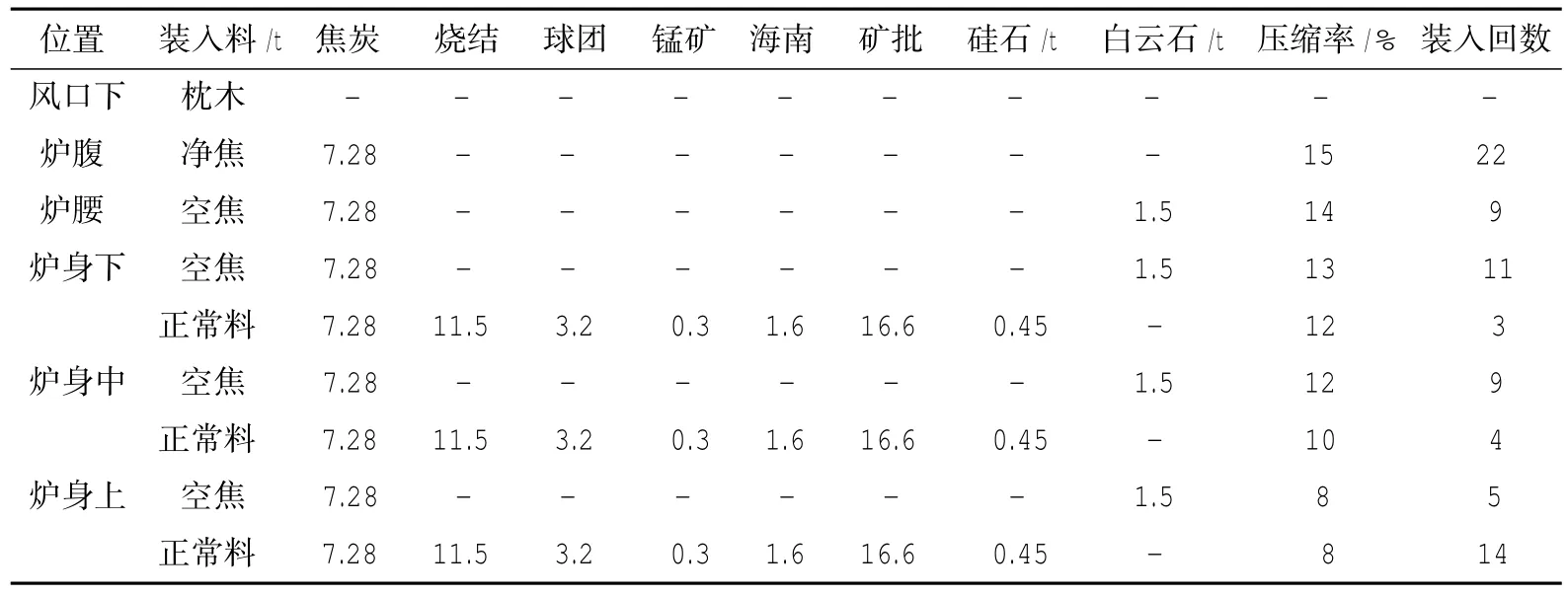

表1 2#高炉开炉装入料组成

表2 2#高炉开炉参数

2.6料面、料流轨迹测定

4月29日开始装枕木,装到风口下沿。4月30日至5月3日,87批开炉料装入完毕,装料过程进行了中心料罐最大装焦量测定、料面测量及布料轨迹测量。通过数据汇总,得出矿石、焦炭料流速度与节流阀开度关系,并计算出布料矩阵。炉身下部为了焦窗的形成,空焦开始按矩阵进行装料。

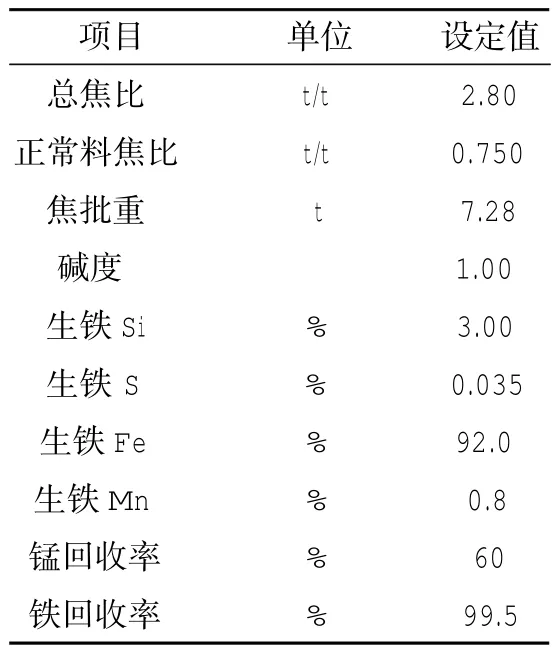

炉腹由于高温煤气的冲刷和渣铁冲刷,热流强度很大,生产中主要靠渣皮工作。为了开炉顺利,装空焦时,将白云石布于接近炉墙位置。开炉初始渣量小,炉墙处于预热阶段,易于粘结,挂住炉墙形成渣皮,可以保护炉衬,易于开炉后形成合理炉型。炉身下部开始,开炉料按照矩阵布料,布料参数为人工计算数值,装入过程中根据成像,边装入边修正达到预期布料结果,见图2。

图2 测量装料料面模型

炉料中心线与高炉中心线一致,平台圆周大小一致,无落差,中心与边缘落差约2 m,布料指数满足设计要求。

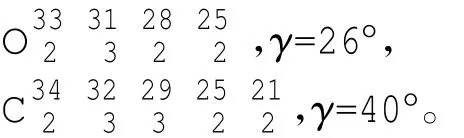

数据汇总后,得出矿石、焦炭料流速度与节流阀开度关系,根据料面测量结果计算出开炉布料矩阵为:

该装料制度可以发展边缘和中心两股气流,利于上风量,以便迅速达产。2.7送风制度的确定

开炉风口选择椎110mm和椎120mm各10个,交叉分布,堵死3#、4#、5#、14#、15#、16#风口,以保证初期合适的鼓风动能,送风风量确定为1 000~1 300 m3/min,之后根据实际情况加风,送风温度900益以上。

3 开炉操作

3.1开炉操作

2013年5月15日9点58分,2#高炉点火送风。由于受外界条件制约,炉料装入12天后才点火送风,下部炉料受重力挤压而破碎,正常料烧结矿中的CaO吸收焦炭中的水分而粉化,透气性被严重破坏,送风后必然会发生严重悬料。为抵消不良影响,补充热量,送风后补加焦炭,并补充适量矽石。送风前期,炉料未受热膨胀,气流上升有通路,压量关系较好,风量达到1 456 m3/min,风压170 kPa。14:50,炉料粉化膨胀导致风量骤降至0,风压到185 kPa;放风坐料,15:05坐料成功,料线由4.55 m塌到8.11 m;17:50再次坐料,料线由8.5 m低至10 m;20:00再次悬料,坐料后料线由8.7 m塌到9.46 m。截至16日,高炉跑料13批。2013年5月16日0:20塌料,料线深度10.4 m,1:50东铁口见渣;2:28化验煤气成分合格,引煤气,2:40堵东铁口。截止到第一次开口出铁之前,风压、风量基本稳定,平均料速每4h批料。

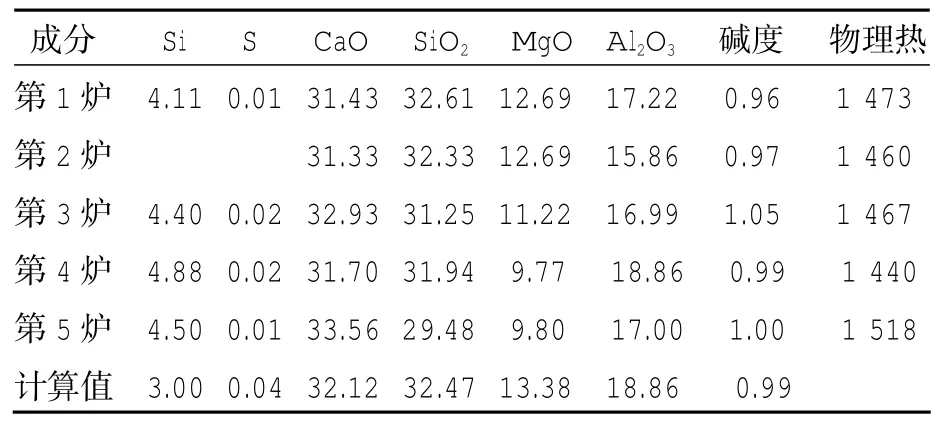

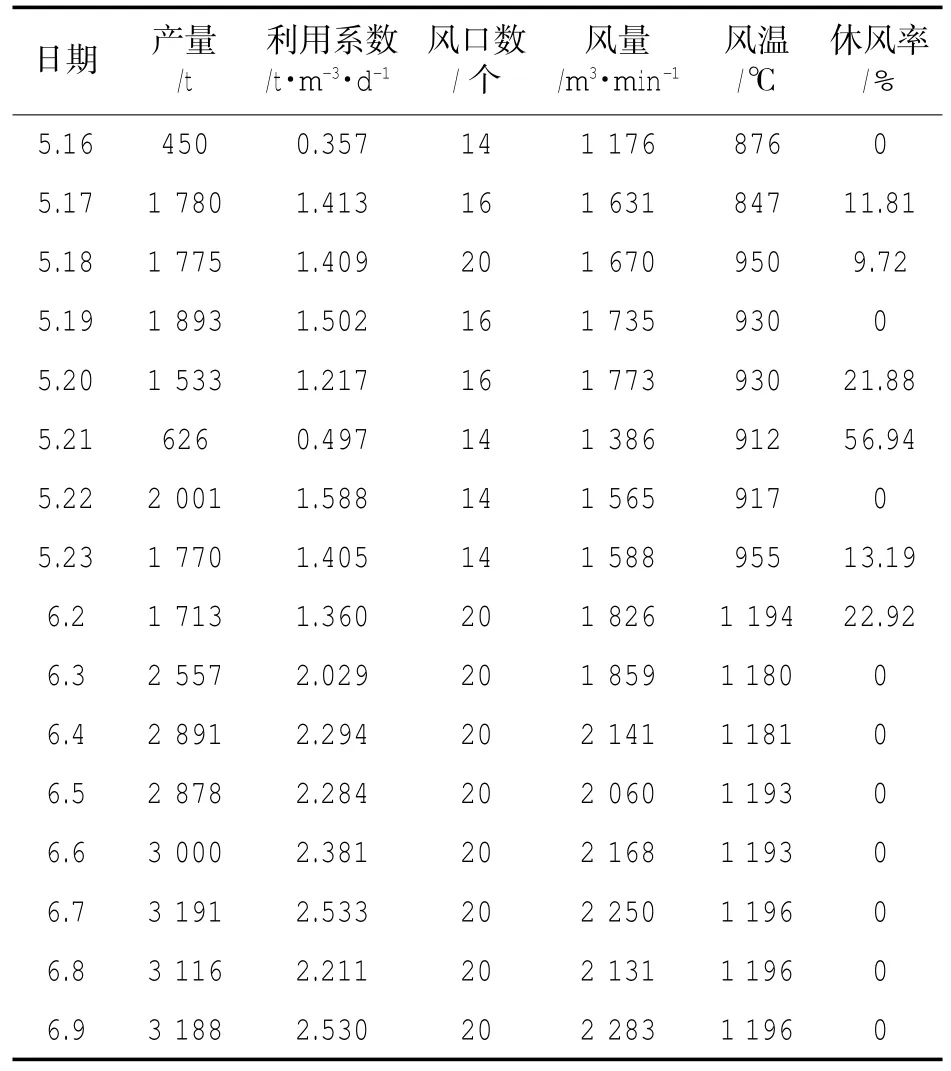

2013年5月16日10:18,高炉成功在东出铁场出铁,共出渣铁约100 t,物理热充沛,渣铁流动性良好,炉渣成分与计算值相符。13:54加负荷,矿批扩到21 t。5月17日0:14,第5炉铁过砂口成功,标志着高炉开始正常生产。高炉开炉期间,除5月17日21:10因下密封阀漏气休风处理5 h外,其他设备运行基本正常。出铁后渣铁成分与理论计算值见表3,主要经济指标见表4。

表3 2#高炉渣铁成分

表4 2#高炉主要经济指标

3.2开风口情况

根据开炉进程,逐步开风口和调整风口布局。堵死的3#、4#、5#、14#、15#、16#风口分布密集,以致炉顶成像煤气流呈现蝴蝶结状。为此重新调整风口布局,17日堵4#、7#、14#、17#风口,18日风口全开。

但由于17日、18日长时间因设备故障休风,影响了开炉进程,19日重新堵4#、7#、14#、17#风口。20日、21日因原料供应和铁罐供应问题,休风时间较长,21日堵2#、5#、8#、12#、15#、18#风口,一是有利于恢复炉况,二是调整风口布局,调整圆周工作状态。23日、24日、26日利用休风时机,分别将10个椎110 mm风口更换为椎120 mm。至6月2日,生产条件允许,风口全开。

4 异常分析

开炉时间较原定计划晚12天,炉内原燃料堆积时间长,受重力挤压破碎;同时,水熄焦水分在8%以上,形成水析出,开炉后加热的炉料中CaO吸

收大量水分反应,恶化炉料透气性,给开炉工作带来意外困难。

送风制度确定堵死的3#、4#、5#、14#、15#、16#风口分布密集,不利于高炉本体均匀受热,炉缸无法均匀预热,渣皮形成不均匀,延长形成合理炉型时间。产生煤气流时无法均匀上升,以致炉顶成像中煤气流呈现蝴蝶结状。发现问题后及时调整了风口布局,尽量减少误操作的影响。

没有足够铁罐供给炼铁厂两座高炉生产的周转,导致2#高炉待罐休风严重,开炉前期对炉型的形成非常重要,频繁的休风破坏了开炉进程,也就破坏了高炉内型,对高炉以后的操作带来了隐患。

针对延长开炉时间,炉料堆积时间长的操作思路,尽量烧出下部空间,利于坐料换料柱。控制料线,提高炉顶温度,加强入炉料的预热还原。

强调外围服务工作的重要性,避免开炉期间休风率过高,影响进程,从而对一代炉龄造成不可估量的损失。5结语

本次开炉填充料计算与实际填装量达到预期值,从炉腰空焦开始采用矩阵布料,并根据测量值实时调整,炉料料面和纵向分布趋于合理,是开炉成功的关键。开炉料积压12天送风,给送风后的操作带来困难,外围生产保障条件也影响了开炉进程,送风后因铁罐周转问题而频繁休风,延长了开炉达产时间。整体开炉过程与设计基本相符,通过对开炉后出现的各种问题进行操作调整,总结出适合高炉的操作方针,使高炉各方面指标达到行业前列。

参考文献

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

PracticeofStart-up and Production Achieving ofTianjin Zhasan 1 260 m3BF 2

ZHANG Ying-chao,W ANG Qing,LIRui-dongand SHEN Miao-zhen

(Zhasan Iron and SteelCompany,Tianjin Metallurgy Group,Tianjin 301606,China)

AbstractThe paper introduces the process ofthe start-up and production achieving practice of Tianjin Zhasan 1 260 m3BF 2.Eventually, the blast furnace was successfully started and achieved production through carrying outleakage inspection and pressure tests,furnace drying and individualand sequence tests on hot blast furnace and blast furnace systems,adopting start-up method by filling sleepers at hearth, measuring stock leveland distribution trajectory during charging,choosing appropriate charging system and blastingsystem and adjustingtuyerearrangementand tuyereopeningaccordingtorighttiming.

Key wordsBF;start-up;production;practice

作者简介:张英超(1988—),男,本科,主要从事高炉作业区工作。

收稿日期:2014-09-15修回日期:2014-10-02