转炉少渣冶炼工艺的实践

2015-02-25孟义春首钢长治钢铁有限公司炼钢厂山西长治046031

孟义春(首钢长治钢铁有限公司炼钢厂,山西长治046031)

转炉少渣冶炼工艺的实践

孟义春

(首钢长治钢铁有限公司炼钢厂,山西长治046031)

[摘要]为解决氧气顶吹转炉渣料、钢铁料消耗高,终点控制不稳定等问题,开发出一种转炉少渣冶炼工艺技术。生产实践表明,该工艺与常规单渣冶炼工艺相比,降低了生产成本,提高了脱磷效率,改善了钢水的纯净度,为生产超纯净钢奠定了基础。

[关键词]少渣冶炼;单渣冶炼;消耗;工艺;实践

1 引言

目前国内钢铁企业面临巨大的竞争压力,如何降低生产成本,提高炼钢效益是每个钢铁企业追求的目标。首钢总公司经过研究,成功开发出了少渣冶炼工艺技术,该工艺因渣量少,氧的利用效率高,吹炼终点钢水中氧含量低,余锰高,合金元素收得率较高,从而降低了生产成本;另外,少渣炼钢工艺终点命中率高,改善了钢水的纯净度,为生产超纯净钢创造了条件[1]。

首钢长钢公司现有3座80 t氧气顶吹转炉,均采用常规单渣冶炼工艺,存在渣料消耗高、钢铁料消耗高、终点控制不稳定等问题。为了有效解决这些问题,进行少渣冶炼工业试验,并取得成功,目前该工艺已在我公司进行推广应用。

2 冶炼条件

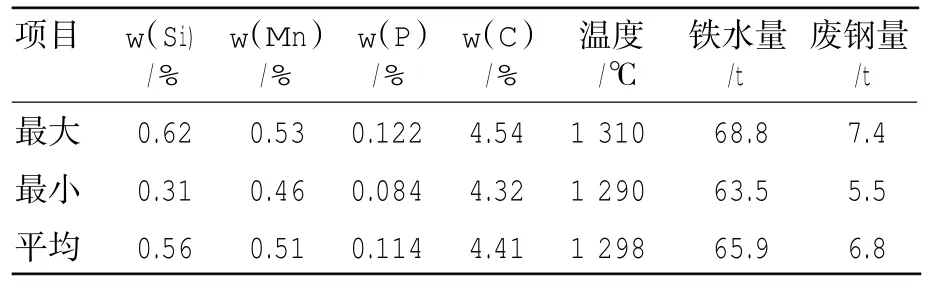

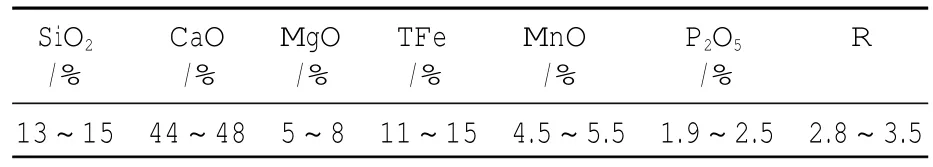

我厂铁水均由炼铁厂供给,由于铁水供应不均衡,铁水成分变化频繁,尤其Si含量的波动,直接导致转炉渣量变化大,终点命中率低,限制生产节奏。入炉废钢按生铁块与废钢比为1:1搭配。铁水条件及转炉终渣成分如表1、表2所示。

表1 铁水成分及装入量

表2 终渣成分

3 工艺路线

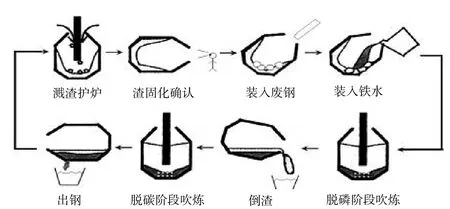

上一炉出完钢全留炉渣寅溅渣固化炉渣寅加废钢确认固化效果寅转炉兑铁寅转炉脱磷寅倒出部分脱磷渣寅转炉脱碳寅出钢寅留渣寅溅渣固化炉渣寅加废钢确认固化效果寅转炉兑铁进行下一炉冶炼。工艺路线见图1。

图1 工艺路线图

少渣冶炼工艺的特点是:将转炉吹炼分为脱磷期和脱碳炼钢两个阶段;在脱磷处理结束后,倒炉将部分高磷炉渣倒出,然后进行第二阶段的脱碳吹炼;脱碳吹炼结束后出钢,溅渣后炉渣保留在炉内,供下炉脱磷处理用,总渣量按8 t控制;为了防止下炉兑铁水时发生喷溅,溅渣后加500 kg白云石,然后再加废钢前后摇炉,确保炉渣固化,要求炼钢工确认炉渣完全固化(无液态渣)后再安排兑铁水。

4 工艺技术

4.1炉渣固化

由于上一炉留渣量较大且液态炉渣中FetO含量较高(TFe逸15%),不固化炉渣直接兑铁容易发生喷溅伤人事故;另外,常规溅渣护炉工艺,固化时间超过6 min,影响冶炼周期。为达到快速固化炉渣目的,采取以下措施:

(1)出钢结束后立即开始溅渣护炉操作,将部分炉渣溅至炉衬表面直接固化;

(2)由于吹入大量氮气,炉底液态渣温度快速下降,大量高熔点相由液态渣中析出(3CaO·SiO2、2CaO·SiO2等),形成固态高熔点析出相与残余“RO”液相共存的炉渣体系;

(3)溅渣结束后向炉内加入少量石灰,如炉渣MgO低于目标值,也可添加少量轻烧白云石,提高残余液渣CaO、MgO含量而使其快速固化;

(4)加入石灰、白云石后,前后倾动转炉使加入的石灰、白云石与残余液态渣快速混合;

(5)固化确认后,加入废钢前后倾动转炉使废钢进一步冷却残余液态渣,再次确认固化效果,直至完全固化。4.2高效脱磷

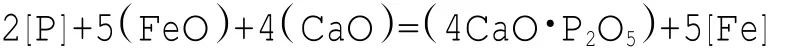

转炉炼钢过程,发生在钢渣间的脱磷反应式见式(1),炉渣成分变化对渣钢间磷分配系数的影响见式(2)。

由式(1)和式(2)可知,如何使铁水磷与炉渣发生化学反应,稳定生产磷酸钙是脱磷效率的关键。根据热力学条件,影响脱磷效果的因素主要有渣量、碱度、渣中(FeO)含量及温度。根据动力学条件,在渣铁界面上,脱磷过程化学反应速率很大,过程主要受渣铁间的传质速率所控制[2]。

根据脱磷反应机理可知,控制高效脱磷的关键是采用低枪位、高供氧强度吹炼,通过加强顶吹氧气流对熔池搅拌,促进熔池内部[P]向渣铁界面传输;增加铁矿石加入量和加入批次,在加强熔池搅拌的同时,使渣中含足够FetO含量。

4.3快速倒渣

国内外学者对转炉冶炼过程渣系及造渣实践进行了大量研究[3-5],冶炼前期石灰在渣化过程中表面形成致密高熔点的2CaO·SiO2,阻碍石灰的进一步渣化。若渣中有足够的FetO,可使2CaO·SiO2解体,其成分点移至液相区,有利于石灰渣化脱磷。炉渣流动性的控制决定了是否能快速倒出足量脱磷炉渣,为此必须做到:炉渣充分熔化,不含未溶石灰颗粒以及方镁石(MgO)、2CaO·SiO2等高熔点析出相;控制炉渣组成使其具有较低粘度值;采用较低枪位,加强搅拌促进化渣;适当提高脱磷阶段温度。

脱磷结束为倒出足量脱磷渣,炉渣碱度根据上一炉所留脱碳渣量和碱度以及本炉铁水硅含量控制,控制目标1.5耀2.0;MgO%含量5.0%耀8.0%,以保证渣的流动性;采用分段式枪位操作,前期低枪位时间延长,加强前期搅拌;炉渣TFe含量控制在15%耀18%;脱磷结束温度控制范围1 360耀1 400益;脱磷结束半钢[P% ]臆0.060%。

5 生产实践

5.1渣量及渣料消耗

通过对转炉少渣冶炼工艺研究,确定各关键工艺技术参数,并组织进行试验了35炉,每次连续循环5炉,平均每炉倒渣量及总渣量如图2所示。

图2 循环炉次倒渣量

由图2可知,循环5炉的总渣量为32.29 t,平均每炉产生渣量为6.46 t,较单渣冶炼工艺产生渣量平均降低约23%。石灰消耗平均为20.40 kg/t,总渣料消耗平均为30.52 kg/t,较单渣冶炼工艺分别降低50%、44.5%。钢铁料消耗较单渣冶炼工艺降低约3.0 kg/t。5.2脱磷效率

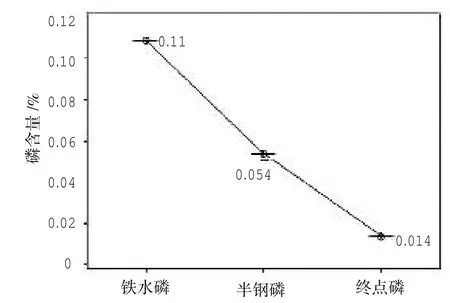

转炉脱磷期吹炼枪位采用低高低模式,吹炼270 s左右起枪,渣中TFe含量平均为15.85%,倒出足量前期脱磷渣,达到高效脱磷的目的。冶炼过程磷含量变化情况如图3所示,可以看出,入炉铁水w(P)平均为0.11%,半钢w(P)平均为0.054%,终点钢水w(P)为0.014%,前期脱磷率为50.20%,整个冶炼过程脱磷率为87.30%。

图3 冶炼过程w(P)变化情况

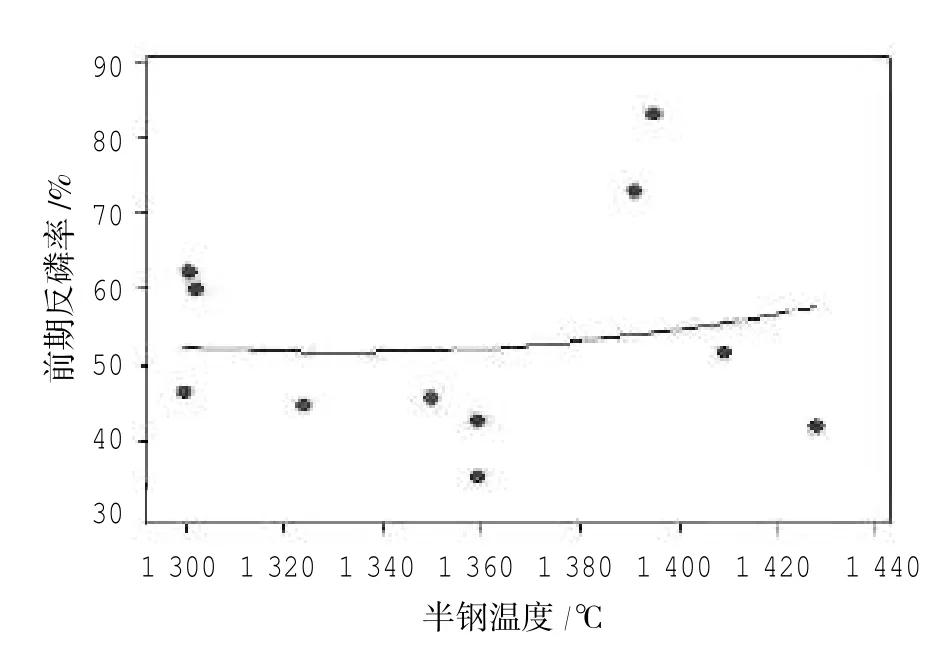

图4 前期脱磷率与半钢温度关系

图4为前期脱磷效率与半钢温度的关系,可以看出,在1 360益以下脱磷率稳定在53%左右,半钢温度大于1 370益时,脱磷率随着温度的升高逐步升高,1 395益时达到最大83.20%,但是当温度大于1 420益时,熔池内碳氧就会剧烈反应,炉渣泡沫化严重不利于渣钢分离。因此脱磷期温度控制在1 360耀1 400益较为合理。再次下枪吹炼脱碳,脱碳期加入石灰重新造渣将剩余磷脱至0.015%以下,终渣碱度控制在28耀3.2之间。

5.3生产周期

单渣冶炼工艺平均周期为31.46 min,少渣冶炼工艺平均周期为38.37 min,较单渣冶炼工艺周期平均延长6.91 min,主要是由于溅渣固化及固化确认多用1.63 min,装废钢和兑铁过程多用2.21 min;倒渣用多用3.07 min。通过提高冶炼操作水平减少终点后吹,缩短溅渣固化时间可缩短冶炼周期。

6 结论

少渣冶炼工艺取得较好冶金效果:产生渣量较常规单渣冶炼工艺减少约23%,石灰消耗与总渣料消耗较单渣冶炼工艺分别降低50%、44.5%,钢铁料消耗较单渣冶炼工艺降低约3.0 kg/t。

通过前期合理控制关键工艺参数:前期R:1.5耀2.0、MgO%含量5.0%耀8.0%、炉渣TFe含量控制在15%耀18%、脱磷结束温度控制范围1 360耀1 400益;终渣温度合适碱度控制在2.8耀3.2可实现钢水深脱磷,终点钢水磷含量控制在0.015%以下。

通过提高冶炼操作水平减少终点后吹,缩短溅渣固化时间,可缩短冶炼周期。

参考文献

[1]赵素华,潘秀兰,梁慧智.少渣炼钢工艺的进步与展望[J].鞍钢技术,2008(6):13-16.

[2]沈克强.转炉造渣操作及其对脱磷的影响[J].冶金丛刊,2010(1): 5-7.

[3]杨文远,郑丛杰,杜昆,等.大型转炉炼钢过程的冶金反应[J].钢铁研究学报,2000,12(S1):22-28.

PracticeofConverter M elting Processwith LessSlag

MENG Yi-chun

(Steel-making Plant,CapitalSteelChangzhiIron & SteelCo.,Ltd.,ChangZhi, ShanxiProvince046031,China)

AbstractIn orderto solve the problemsofhigh consumption ofslag building materialand ferrousmaterial and unstable end pointcontrol,a melting process technology with less slag was developed for oxygen top blowing converter. Production practice showed the process, compared with common single slag melting process,reduced production cost,lifted dephosphorization efficiency and improved steelcleanliness,laying foundation fortheproduction ofsteelwith supercleanliness.

Key wordslessslagmelting;singleslagmelting;consumption;process;practice

作者简介:孟义春(1983—),男,硕士,主要从事炼钢技术方面的研究工作。

收稿日期:2014-09-25修回日期:2014-10-21