某钢铁厂2号高炉炉缸异常侵蚀分析

2015-02-25孙华平高成云中冶华天工程技术有限公司安徽马鞍山243002

孙华平,高成云(中冶华天工程技术有限公司,安徽马鞍山243002)

某钢铁厂2号高炉炉缸异常侵蚀分析

孙华平,高成云(中冶华天工程技术有限公司,安徽马鞍山243002)

[摘要]针对某钢铁厂2号高炉炉缸异常侵蚀的问题,根据现场生产检测数据,对炉底炉缸温度场进行模拟计算,分析出高炉铁水Mn含量高,铁水流动性强,冶炼强度高为主要侵蚀原因。通过添加含钛球团护炉、控制铁水成分、减少出铁次数等措施,使炉底炉缸各测点温度总体趋降,内衬状态维持良好,保证了生产的稳定顺行。

[关键词]高炉;炉缸;侵蚀;传热模型

1 引言

某钢铁厂2号高炉设计炉容1 000 m3,该高炉设计2个铁口、20个风口;炉底、炉缸采用“陶瓷杯垣炭砖”复合结构,炉底第一、二、三层为半石墨化低气孔率焙烧炭砖,第四层为微孔炭砖,陶瓷杯采用塑性相结合刚玉莫来石砖(实际使用的材质为刚玉莫来石),炉底、炉缸外侧下部采用微孔炭砖,风口带采用塑性相结合刚玉莫来石组合砖结构;炉底采用水冷管冷却,炉缸、炉身中上部采用含铬灰口铸铁冷却壁,炉腹、炉腰、炉身下部采用镶砖铸钢冷却壁,炉喉钢砖采用两段式水冷结构;本体冷却壁、炉底水冷管等采用软水闭路循环冷却,风口小套高压工业净循环水。

2 生产情况

2号高炉2011年8月投产,生产状态良好。自投产以来平均利用系数达3.01 t/m3·d,风温1 216益,焦比365 kg/t(含焦丁),煤比175 kg/t,富氧2.47%,炉顶压力198 kPa,风速210 m/s,矿石综合品位53.94%。高炉炉底炉缸结构图见图1。

2013年2月17日发现炉底荦7.190 m(“象脚”部位)内环西侧电偶温度达到1 150益。针对炉底“象脚”部位温度持续升高,铁厂采取果断措施,如堵11#、12#风口,改变两个铁口出铁制度(西铁口出1次、东铁口出2次),高炉生产加含钛球团护炉等,2013年2月24日开始,该点温度已降至1 000益以下,如此同时该标高上的内环北面电偶温度也从最高点915益开始下降,到2013年2月26日该两点的温度均在900~910益。

3 现场检测数据分析

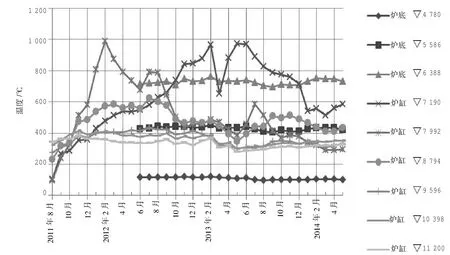

现将2号高炉投产以来的炉底炉缸温度检测数据,做成趋势图见图2。

图2高炉炉底、炉缸各层温度趋势曲线对比分析,以及各层检测点圆周方向温度的变化趋势,可以得出以下结论:

图1 炉底炉缸结构

图2 炉底、炉缸温度变化曲线

(1)2号高炉荦7.190 m~荦11.200 m(陶瓷垫上方炉缸侧壁)之间的各层温度变化急剧,判断该高炉陶瓷杯已遭受破坏。

(2)2号高炉的炉底荦4.780 m~荦6.388 m各测点(陶瓷垫下方)温度普遍偏高,但变化趋势比较稳定,判断炉底4层碳砖基本完好。

(3)另2号高炉炉底荦5.586 m、荦6.388 m外环测点温度在90毅/94.5毅、153毅/157.5毅(即北、西方向)上升趋势较快,判断是因局部“象脚”侵蚀后,该部位温度升高传递到炉底所致。

(4)从图中温度变化趋势判断,2号高炉陶瓷杯损坏发生在2011年11月。荦7.992 m部位(铁口下方)陶瓷杯首先遭受破坏且严重;从荦8.794 m向上损坏程度越轻,2012年之后基本处于稳定状态。

(5)从图中炉缸荦7.992 m标高温度变化趋势线判断,2号高炉从2012-02—08期间,荦7.992 m附近陶瓷杯壁大部分已侵蚀完毕,2012年8月之后,各内侧测点温度逐步下降,判断该位置已结成渣铁皮,且稳定存在。

(6)从图中炉缸荦7.190 m标高温度变化趋势线判断,荦7.190 m测点温度从投产后到2011年9月,温度上升速率很高,这是因投产初期炉缸高温铁水向低温耐火材料迅速传递所致,应属正常;2011年10月各测点温度上升趋势缓慢,说明此时该部位耐材工作正常;2011年11月后,各测点温度改变了原有的上升速率持续攀升,说明该部位陶瓷杯自2011年11月开始一直处于侵蚀状态,因铁水环流的不对称性或陶瓷杯耐材存在薄弱环境,造成圆周94.5毅、157.5毅、211.5毅位陶瓷杯受损更为严重。2013年2月17日157.5毅位达到最高温度1 150益,该部位陶瓷杯底和杯壁基本上已侵蚀掉,且已造成对碳砖的侵蚀。

(7)从现场了解到2号高炉目前的冷却水温差~2益,荦7.190 m位置的炉皮温度没有发现异常,说明目前该高炉生产还不存在安全隐患。

4 炉底炉缸温度场模拟计算

建立二维非稳态包括凝固潜热的炉缸、炉底传热数学模型[1],运用大型商业软件Ansys计算其炉缸、炉底温度场(见图3),根据该高炉的炉底、炉缸现场温度记录值,对炉底炉缸侵蚀情况进行推测计算,得到炉底、炉缸的侵蚀状态(见图4中粗实线所示即为侵蚀线)。

图3 炉底炉缸温度场分布

从图4的推测结果看,该高炉炉底上层陶瓷垫已侵蚀完毕,“象脚部位陶瓷杯也已不存在,且在标高荦7.190 m位置铁水已接近内侧热电偶,距电偶间距约50 mm,该标高上方的碳砖局部侵蚀比较严重,最严重位置碳砖仅剩余约600 mm。

5 原因分析

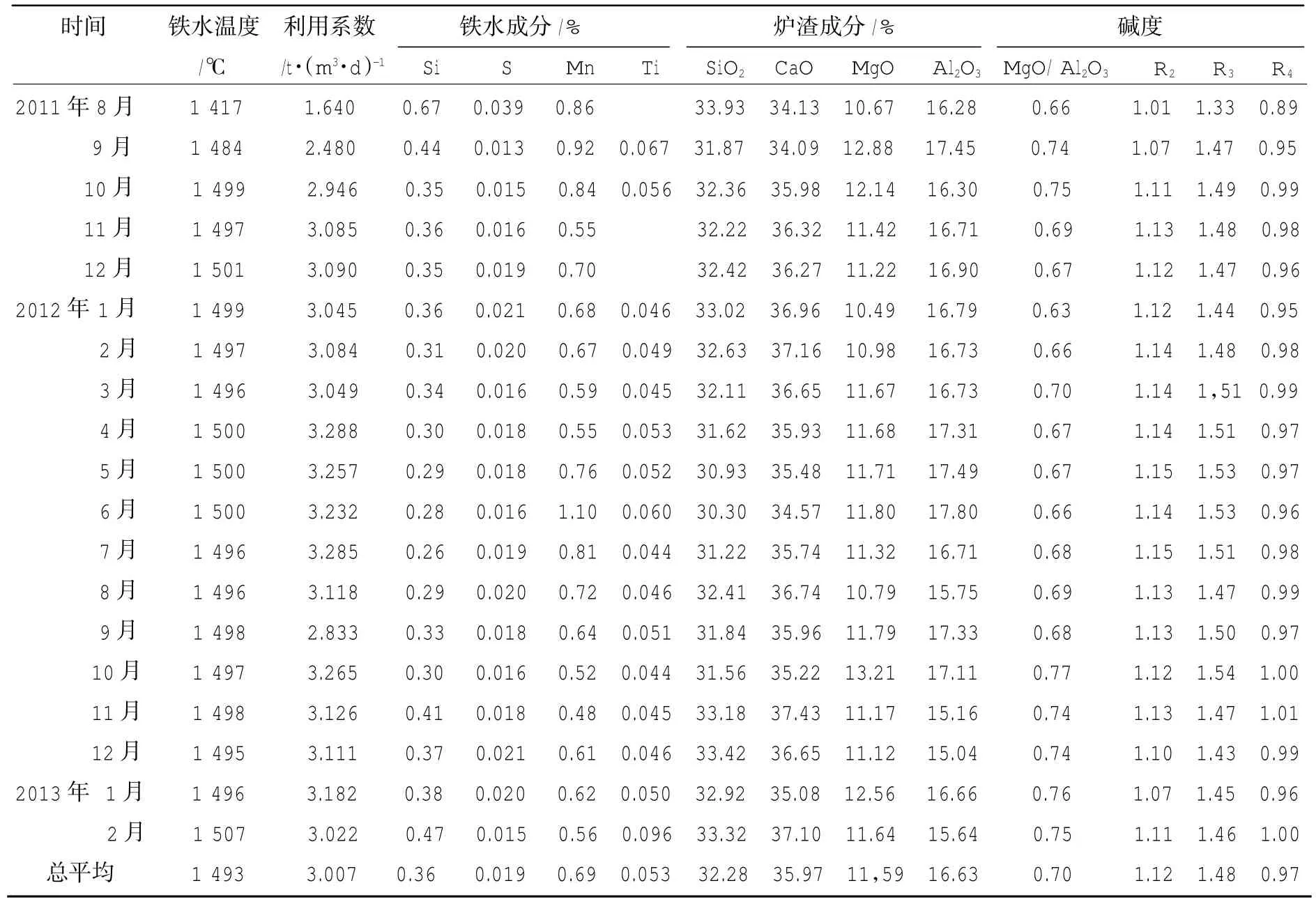

通过对2号高炉的炉底炉缸各测点温度详细分析,再结合下表2号高炉的铁水和炉渣统计数据,初步判断如下:

(1)2号高炉炉底炉缸各测点温度发生异常出现于2011年11月,即投产后的3个月左右,原因是陶瓷杯过早损坏造成的。

图4 炉底炉缸侵蚀状态推测

(2)陶瓷杯的过早损坏可能来自砌筑质量、材料自身质量,也可能是烘炉过程,目前没有掌握直接证据资料,不能确定根本原因。

(3)因该高炉投产以来铁水Mn含量高(总平均0.69%),Mn能与铁水无限互溶,形成近似理想熔液,随Mn含量增加,铁水流动性增强[2],加之冶炼强度一直比较高,导致陶瓷杯损坏后,不能及时在陶瓷杯壁形成渣铁保护层,使得铁水环流一直对陶瓷杯直接冲刷,从而缩短了陶瓷杯寿命。

6 应对措施

由于2号高炉陶瓷杯过早损坏,且已经造成局部炉底侧壁碳砖侵蚀,势必影响高炉的寿命。为了更好地维持该高炉安全、稳定、长期生产,采取适当的措施是必要的。

(1)加强炉底炉缸各测点温度监控,及时掌握炉底炉缸侵蚀状态;同时建立炉底炉缸段炉皮温度和该段冷却壁水温差的检测制度,及时掌握整个炉底炉缸状态,实现安全生产。

(2)在入炉原料中添加含钛(Ti)球团,或从风口喷入钛粉,达到铁水中含Ti:0.15% ~0.2%,高熔点的钛化物与铁水及铁水中析出的石墨等形成黏稠状物质,凝结在炉底、炉缸的砖缝和内衬表面,对内衬起到保护作用[3-4]。

(3)通过选择适当的炉料配比,实现对铁水成分的控制:Mn:0.2% ~0.4%,S<0.02%,Si>0.4%。

表1 2号高炉铁水和炉渣统计

(4)将目前每天的出铁次数由16次降低到12~ 14次,适当减小铁口角度,提高炉缸的容铁量,降低铁水对炉底炉缸的冲刷。

(5)适当降低冶炼强度。

7 处理效果

经过1年多的生产维护,2号高炉炉底、炉各监测点温度变化情况如下:

(1)炉底标高荦4.780 m、荦5.586 m、荦6.388 m各测点温度(陶瓷垫以下)自2013年2月以来趋于稳定,说明炉底的四层碳砖结构保存完好。

(2)标高荦7.190 m“象脚”位置的测点温度于2013年2月下半月开始急剧下降,到2013年3月下半月达到最低点后又开始上升,2013年6月之后有所回落后到当前整体趋于稳定。在2013年6月份,标高荦7.190 m新增的6支电偶的温度值虽然高、低值差别较大,但每点的趋势稳定。

(3)标高荦7.992 m、荦8.794 m两层电偶温度从2013年1月下半月开始回落,到5月下半月到达低谷开始回升,直至2013年9月下半月,然后缓慢下降。

(4)标高荦9.596 m、荦10.398 m、荦11.200 m三层电偶温度,自投产以来整体趋势稳定,只是从2013年2月下半月开始略有下降。

综上分析判断,自2013年2月到当前,2号高炉的炉底炉缸各测点温度总体趋降,内衬状态维持良好,没有发现进一步恶化。

参考文献

[1]孙华平.杭钢1号高炉炉缸、炉底温度场模拟计算及分析[J].天津冶金,2009(5):40-42.

[2]杨春生.邯钢2 000 m3高炉炉缸堆积的处理[J].炼铁,2008,27 (1):35-37.

[3]项钟庸,王筱留.高炉设计-炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:224.

[4]宋建成.高炉炼铁理论与操作[M].北京:冶金工业出版社,2006:77.

Analysison Abnorm alErosion ofBF Hearth

SUN Hua-pingand GAO Cheng-yun

(Huatian Engineering& Technology Corporation,MCC,Ma'anshan,AnhuiProvince243002,China)

AbstractAiming at the problem of abnormal erosion of BF 2 hearth at some steel works, simulation calculation wasconducted on the temperature field offurnace bottom and hearth according to detecting data collected on site.Analysisfound thatthe main reasonsforerosion were the high contentofmanganese in hot metal,the strong flowability ofhotmetaland high smelting strength.Measures were taken ofadding pellet containing titanium to protectfurnace,controlling hotmetalcomposition and reducing tapping numbers to lowerthe temperature atmeasuring points atbottom and hearth,keep lining atgood conditions and ensure stableand smooth production.

Key wordsBF;hearth;erosion;heattransfermodel

作者简介:孙华平(1982—),男,硕士,工程师,主要从事炼铁工艺设计工作。

收稿日期:2014-09-06修回日期:2014-09-30