Inconel 625镍基合金管道焊接残余应力的数值模拟

2015-02-24姬丽森凌泽民

姬丽森,凌泽民,何 建

(重庆大学材料科学与工程学院, 重庆 400044)

Inconel 625镍基合金管道焊接残余应力的数值模拟

姬丽森,凌泽民,何 建

(重庆大学材料科学与工程学院, 重庆 400044)

摘要:以Inconel 625镍基合金管道的焊接接头为研究对象,建立了热-力学耦合的三维有限元模型,采用ANSYS软件对该合金管道环焊缝对称焊的残余应力进行了数值模拟,分析了管道外表面轴向和环向残余应力分布,并进行了试验验证;此外,还分析了预热温度对管道残余应力的影响。结果表明:该合金管道焊后外表面轴向与环向残余应力的模拟结果与试验结果在数值和分布趋势上均比较吻合,证明了模型的准确性;在焊缝及近焊缝区的管道外表面形成了轴向压应力和环向拉应力,随着距焊缝中心距离的增加,轴向压应力逐渐变为拉应力,而环向拉应力逐渐转变为压应力,并最终趋向于0;随着预热温度的升高,管道外表面轴向和环向残余应力均降低。

关键词:Inconel 625镍基合金;管道;预热;残余应力;数值模拟

0引言

Inconel 625镍基合金具有较高的强度和塑性,优异的疲劳和热疲劳强度、氧化抗力、耐腐蚀性能,优良的焊接性,广泛应用于航空航天、船舶、核能和石油化工等领域[1-3]。该合金制造的管道在应用时需要进行焊接,而焊接是一个局部不均匀加热和冷却的过程,易在焊接接头处产生残余应力,影响到管道的强度、刚度和承载能力,并诱发应力腐蚀[3]。因此,焊接残余应力受到了人们的广泛关注。

有限元模拟是伴随着计算机技术和数值分析方法发展而发展起来的结构分析方法,被广泛地应用于焊接热传导分析、应力和变形分析、焊接结构断裂分析等方面。通过有限元软件可对焊接残余应力进行精确模拟,从而优化焊接结构设计以及工艺参数,相比试验方法,节约了大量的时间和人力物力。国内外学者对镍基合金焊接残余应力的有限元模拟已开展了一些研究,Yegaie等[4]采用有限元方法研究了Monel 400板块散热钨极惰性气体保护焊(GTAW)焊接温度场与残余应力分布;Purmohamad等[5]利用ANSYS有限元软件研究了GTAW焊接Incoloy 800H管道对接环焊缝残余应力的分布;肖新华等[6]利用数值模拟方法预测了钨极惰性气体保护焊方法打底焊接大口径Inconel 718镍铬合金管道的焊接温度场和残余应力的分布。但对Inconel 625镍基合金管道的焊接残余应力的研究报道相对较少。为此,作者采用ANSYS软件对Inconel 625镍基合金管道焊接过程进行了有限元建模,模拟了管道环焊缝外表面轴向和环向残余应力的分布,并进行了试验验证。

1试验方法

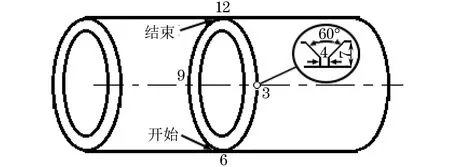

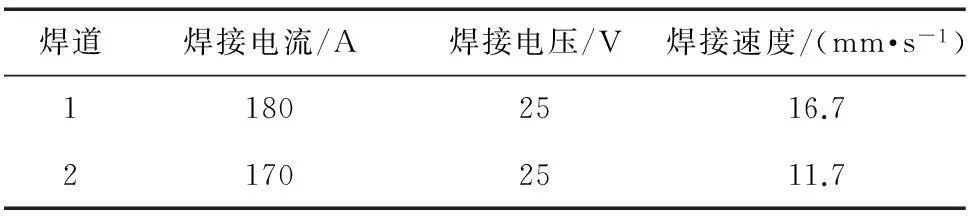

对外径150 mm、壁厚7 mm、长300 mm 的Inconel 625镍基合金管道分两层进行环焊缝焊接。第一层采用钨极氩弧焊焊接,以ERNCrMo-3焊丝作为填充材料;第二层采用手工电弧焊焊接,填充材料为ENCrMo-3焊丝。管道的环缝对接焊如图1所示,焊接工艺参数如表1所示。采取对称焊的方法,焊接方向用时钟位置表示为6→3→12,6→9→12,预热温度为20 ℃。

图1 Inconel 625合金管道环焊缝焊接示意Fig.1 Schematic for the girth welding of Inconel 625 alloy tube

表1 焊接工艺参数Tab.1 Welding process parameters

采用X-350AL型X射线应力测定仪测试Inconel 625镍基合金管道外表面轴向和环向的主应力(即残余应力),采用铬靶,Kα射线,选(211)面作为衍射晶面,入射角ψ0分别为0°和35°,衍射角2θ为151°~162°。残余应力测试点位于管道外表面轴线上(穿过图1中9点位置),距焊缝中心线的距离分别为0,7,17,27 mm,每个点处测6次,去掉最大值和最小值取平均值作为该点处的残余应力。测试前先对管道外表面测试点处进行打磨,去除表面的氧化皮和油污等,再用NaCl饱和溶液进行电解抛光。

2焊接过程的有限元模型

2.1 三维有限元模型

采用有限元法对管道环焊缝焊接过程进行分析。为准确模拟焊接的温度场和应力场,采用三维实体模型进行计算,并对其进行网格划分。从焊缝中心到远离焊缝边缘采取由紧密到稀疏的网格过渡方式划分网格,这样既可以节省计算时间,又可以提高计算精度。单元类型采用8节点的六面体单元,模型的网格划分如图2所示,模型节点数为29 100,单元数为21 900。

图2 管道环焊缝焊接有限元模型Fig.2 Finite element model for the girth welding of the tube

2.2 温度场计算模型

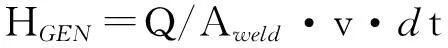

在计算中采用基于生死单元的焊接热源加载模型,通过施加生热率载荷模拟热源的移动以及焊缝的形成。将全部焊接热Q均匀分布在焊缝上[7],假定在计算前所有焊缝单元不是激活的,即开始计算前将焊缝中所有单元“杀死”,相当于焊前管道的组合装配状态,在计算过程中按照焊接顺序将被“杀死”的单元“激活”,以此来模拟焊缝金属的填充过程;同时,给激活的单元施加生热率(HGEN),热载荷的作用时间等于实际焊接时间。每一步计算完成后,删除该步的生热率,重新进行下一步的加载运算[8]。生热率的计算公式为:

(1)

(2)

式中:HGEN为每个载荷步施加的生热率;Q为热源热量;U为焊接电压;I为焊接电流;η为电弧热效率,取0.75;Aweld为焊缝的横截面积;v为焊接速度;dt为每个载荷步的时间步长。

随着焊接过程的逐步进行,热源也随之在被焊工件上方不断地向前移动,热源的移动及数学模型通过ANSYS的APDL语言定义循环来实现。

计算过程中假定母材与焊缝金属的热物理性能参数相同,不同温度下导热系数λ[1]、比热容c[1]和热交换系数αc[9]如图3所示。

图3 Inconel 625合金的热物理性能Fig.3 Thermophysical characteristic of Inconel 625 alloy

2.3 力学模型

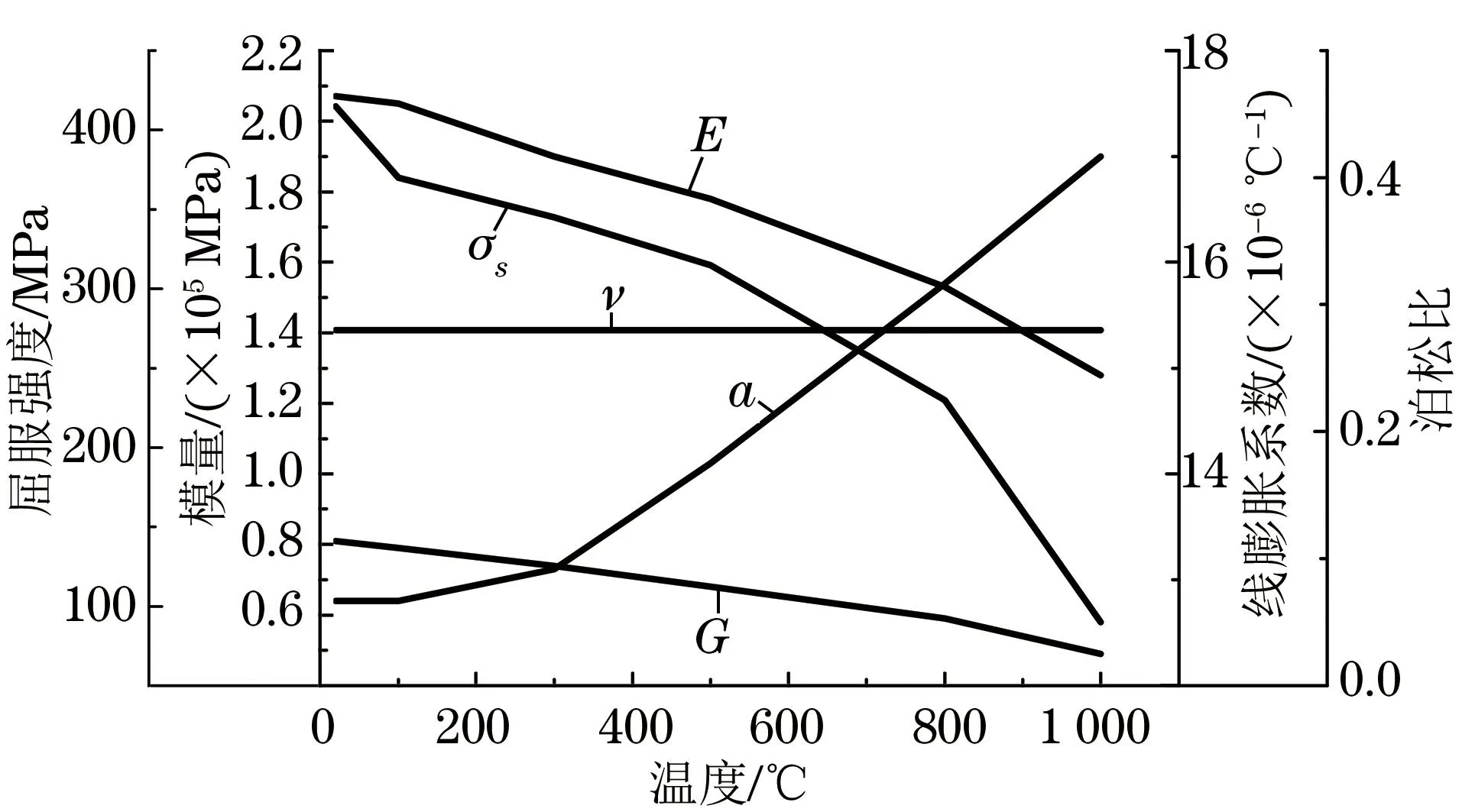

采用ANSYS有限元软件进行应力计算时,对温度场和应力场采用间接耦合方式,在温度场计算结束后将模型的传热单元改为结构单元,将瞬态温度场(热载荷)按单元节点一一对应施加于应力场计算过程中,从而实现应力场与温度场的耦合[10]。计算时设定材料模式为热弹塑性,符合Von Mises屈服准则,塑性区遵从流变法则,且各向同性硬化。Inconel 625合金在各个温度下的弹性模量E、剪切模量G、线膨胀系数ɑ、屈服强度σs、泊松比ν等力学性能[1]如图4所示。

图4 Inconel 625合金的力学性能Fig.4 Mechanical properties of Inconel 625 alloy

3模拟结果与分析

3.1 温度场

图5为预热温度为20 ℃、按6→9→12方向焊接时,9点位置处焊缝中心上一个采样点的温度随时间变化的曲线。由图5可知,该采样点共经过两次升降温过程,焊接第一层时,受到加热作用其峰值温度达到1 642 ℃,超过了Inconel 625合金的熔点,可见该采样点在第一道焊缝内;第二层焊在管外壁进行,热源未直接作用于该采样点,因此峰值温度在700 ℃左右。这反映了多层焊热循环的特点。

图5 20 ℃预热温度下焊缝中心线上采样点处的焊接热循环曲线Fig.5 Welding thermal cycle curve of the sampling point at theweld center line with preheating temperature of 20 ℃

3.2 应力场

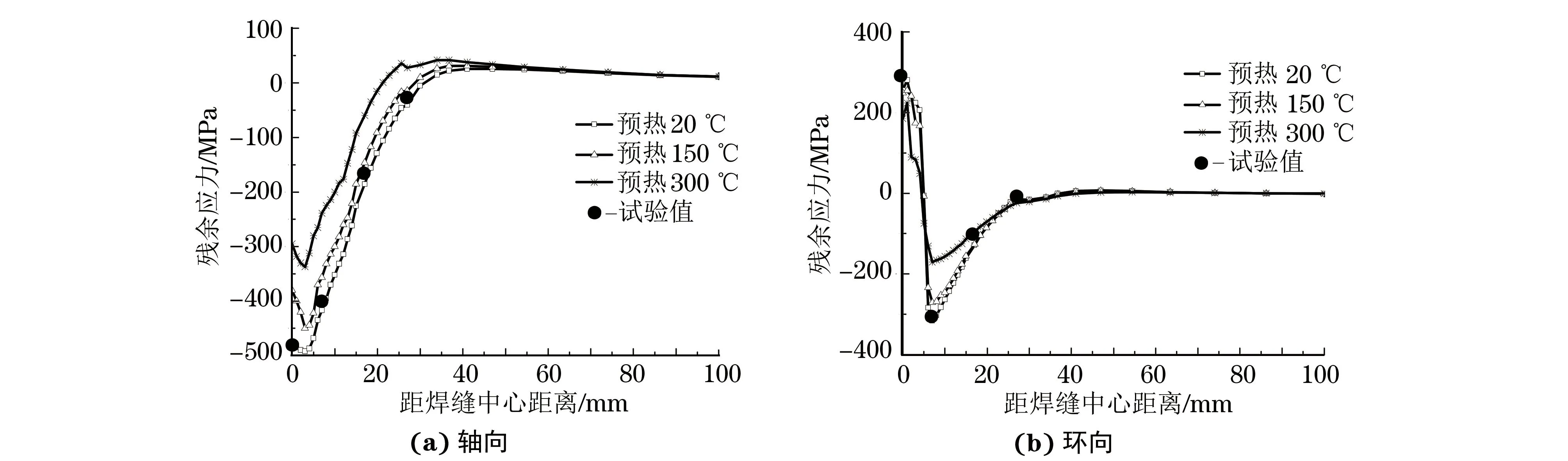

因管道上6点和12点处经历了两次加热过程,残余应力分布异常[11],而且对称焊接方式使6→3→12和6→9→12两个半周管道残余应力分布趋势相同,因此选取9点附近区域进行了轴向和环向残余应力的测试与模拟。图6为不同预热温度下管道焊后残余应力的分布,预热温度分别为20,150,300 ℃,试验值是在室温下测得的残余应力。

图6 管道外表面轴向和环向残余应力模拟与试验结果Fig.6 Axial (a) and hoop (b) residual stress distributions by simulation and experiment on outer surface of tube

由图6可见,模拟管道外表面轴向和环向残余应力的分布趋势与试验值较一致;轴向残余应力在焊缝及近缝区表现为压应力,模拟和试验得到的轴向最大压应力分别为492 MPa和480 MPa,随着距焊缝距离增加,压应力逐渐减小,并转变为数值很小的拉应力,最终应力趋于0;环向残余应力在焊缝及近缝区为拉应力,模拟和试验得到的环向最大拉应力分别为280 MPa和290 MPa,随着距焊缝距离增加,拉应力快速转变为压应力,模拟和试验得到的环向最大压应力分别为316 MPa和297 MPa,随后压应力逐渐减小至0。这是由焊接时管道受到的局部非均匀加热和冷却所导致的。随着焊接过程的进行,焊接热源沿环焊缝焊接线移动,焊缝金属熔化后依次凝固,造成管道内部约束的变化;焊后环焊缝沿径向进行环向收缩,在焊缝与近缝区形成向内凹的收缩变形,从而在管道轴线方向引起弯曲应力。因此,管道焊接后在焊缝及近焊缝区的外表面形成轴向压应力和环向拉应力,随着远离焊缝,轴向压应力逐渐变为拉应力,而环向拉应力逐渐转变为压应力,并且随着距焊缝中心距离的增加轴向和环向残余应力趋于0。

管道焊后外表面轴向与环向残余应力的模拟结果与试验结果在数值和分布趋势上均比较吻合,说明建立的有限元模型可以比较精确地模拟管道对接焊后外表面的轴向与环向残余应力。由图6还可发现,在不同预热温度下,管道轴向与环向残余应力的分布趋势基本一致;随预热温度升高,轴向残余应力和环向残余应力的最大拉、压应力均逐渐降低,预热温度为20,150,300 ℃的轴向最大压应力分别为492,450,337 MPa;环向最大拉、压应力分别由20 ℃的280,316 MPa 依次降低到150 ℃下的254,290 MPa和300 ℃下的223,170 MPa,最大压应力降低幅度较最大拉应力的更明显。焊前对管道进行整体预热,使焊接过程中焊缝区与远离焊缝区的温差减小,可有效降低热应力。

4结论

(1) 建立了Inconel 625镍基合金管道环焊缝对称焊的三维实体模型,模拟得到焊后管道外表面轴向与环向残余应力分布,模拟结果与试验结果在数值和分布趋势上均比较吻合,模型较准确。

(2) 焊缝及近焊缝区的管道外表面轴向残余应力为压应力,环向残余应力为拉应力;随着距焊缝中心距离的增加轴向压应力逐渐转为拉应力,环向拉应力转为压应力,并且最终趋于0。

(3) 随着预热温度的升高,Inconel 625镍基合金管道外表面的轴向和环向残余应力降低。

参考文献:

[1]Special Metals. Inconel alloy 625[Z/OL]. (2003-08-13)[2014-09-15]. http://www.specialmetals.com/documents/Inconel%20alloy%20625.pdf.

[2]孟庆森,张柯柯.金属焊接性基础[M].北京:化学工业出版社, 2010.

[3]陆文江,中尾嘉邦,筱崎贤二.镍基合金焊接热影响区的液化裂纹敏感性[J].焊接学报, 1993,14(3):186-194.

[4]YEGAIE Y S, KERMANPUR A, SHAMANIAN M. Numerical simulation and experimental investigation of temperature and residual stresses in GTAW with a heat sink process of Monel 400 plates[J].Journal of Materials Processing Technology, 2010, 210:1690-1701.

[5]PURMOHAMAD H, KERMANPUR A, SHAMANIAN M.Numerical simulation and experimental investigation of residual stresses in the circumferential butt GTAW of incoloy 800H pipes[J].Journal of Materials Engineering and Performance, 2010, 19(1):13-21.

[6]肖新华,李辉燕.镍铬基合金管结构GTAW打底焊接变形和残余应力的有限元预测[J]. 热加工工艺, 2013,42(13):171-173.

[7]王长利.焊接温度场和应力场的数值模拟[D].沈阳:沈阳工业大学, 2005.

[8]陈家权,沈炜良,尹志新,等.基于单元生死的焊接温度场模拟计算[J].热加工工艺, 2005,34(7):64-65.

[9]RYBICKI E F. Computation of residual stresses due to multipass welds in piping systems[J]. Journal of Pressure Vessel Technology, 1979,101:149-154.

[10]李灿,傅定发,王冠,等.焊接顺序对6061-T6铝合金矩形焊缝焊接残余应力及变形量的影响[J].机械工程材料, 2012,36(7):88-92.

Numerical Simulation of Welding Residual Stress

in Inconel 625 Nickel-based Alloy Tube

JI Li-sen, LING Ze-min, HE Jian

(School of Material Science and Engineering, Chongqing University, Chongqing 400044, China)

Abstract:Based on the butt joint of Inconel 625 nickel-based alloy tube, the three-dimensional thermal and mechanical finite element model was established. The ANSYS software was used to simulate the residual stress of the nickel-based alloy tube after girth welded by the symmetry welding method, and the simulated distribution of axial and hoop residual stress on outer surface of the tube were analyzed and verified by experiment. In addition, the effect of the preheating temperatures on the residual stresses was investigated. The results show that the axial and hoop residual stress distribution on outer surface of the tube obtained by simulation coincided well with the experimental results, indicating the accuracy of the simulation model. The axial residual compressive stresses and hoop residual tensile stresses formed on outer surface of the weld and near weld zone. With the increase of the distance from the weld center line, the axial compressive stress gradually turned to tensile stress and hoop tensile stress to compressive stress, and then tended to zero. The axial and hoop residual stresses both decreased with the increase of the preheating temperature.

Key words:Inconel 625 nickel-based alloy; tube; preheating; residual stress; numerical simulation

中图分类号:TG404

文献标志码:A

文章编号:1000-3738(2015)12-0067-04