加油车液压系统设计及负载互锁问题研究

2015-02-24张新福黄海波王争荣

张新福,黄海波,王争荣

(92117部队,北京 100072)

加油车作为连接油库和大型装备的通路,因应用场合和使用环境的特殊性,要求其必须依靠自身动力驱动所有上装设备。某加油车就是在汽车底盘发动机变速箱加装取力器直接取力,通过万向传动轴驱动液压油泵,经液压系统分配驱动进油软管卷盘、出油软管卷盘、空气压缩机、回抽油泵等设备。其动力系统结构原理如图1所示。

图1 动力系统结构原理框图

根据加油车的作业流程及安全性要求,进出油软管卷盘、空气压缩机、回抽油泵不能同时工作,因此,在设计液压系统时要考虑负载互锁问题。

1 液压系统组成及工作原理

液压系统由液压齿轮泵、液压阀组、液压马达、液压油箱以及辅件等组成。液压系统的功能是驱动空压机、回抽泵、进出油软管卷盘平稳可靠地运转。

液压系统工作原理见图2,液压泵由发动机变速箱加装的取力器来驱动,液压阀组由换向阀、节流阀、溢流阀等叠加形成四联阀,分别控制系统压力和驱动4个液压马达运行。空压机、回抽泵、进出油软管卷盘不能同时动作。为实际操作方便,控制进出油软管卷盘的液压阀需安装在卷盘附近,其他控制阀均安装在控制箱附近。液压系统根据功率和使用时间频率不同,设置两级压力控制,可使系统流量匹配,减少系统能量损失,确保系统具有较高的效率和可靠性。

2 液压元件选型及计算

(1)系统压力选择

加油车液压系统为车载式装备,为减少设备体积、质量,便于车载设备整体布置,初定选择系统压力为15 MPa。

(2)空压机马达计算

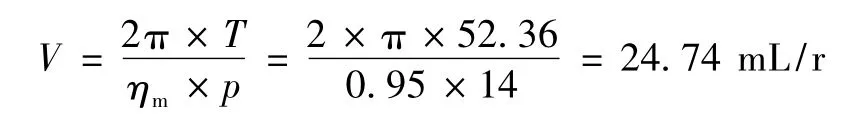

根据工况需要,空压机采用V-1.05/12.5型,功率为7.5 kW,转速为1 440 r/min,输入扭矩为52.36 N·m;液压马达工作压力为14 MPa,则空压机液压马达计算排量为:

根据空压机液压马达的工作情况,选择由长江液压生产的CMK1025-C1D-VS马达,公称排量Vr=25 mL/r。则空压机液压马达公称输入流量为:

空压机液压马达输入流量为:

图2 液压系统原理图

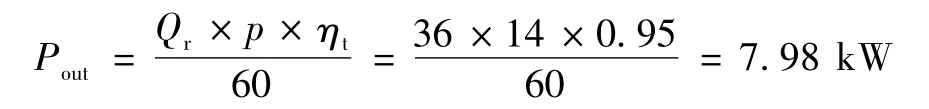

空压机液压马达输出功率为:

(3)液压油泵的计算

根据加油车工作状况分析,各个马达单独工作,因此系统的最大负荷出现在空气压缩机工作的状态,此时马达的输入流量为42.35 L/min,也即液压油泵的输出流量。为了与发动机转速相匹配,液压油泵转速取1 200 r/min,则液压油泵的计算排量为:

根据液压油泵的排量和转速,可选择长江液压生产的齿轮泵,其型号为GSA2045,该泵的公称排量为40.1 mL/r,额定压力23 MPa,可以满足要求。泵的输出流量为:

空压机马达工作压力14 MPa,管道系统压力损失1.0 MPa,液压油泵最大工作压力为15 MPa,满载情况下工作时,液压油泵输出功率为:

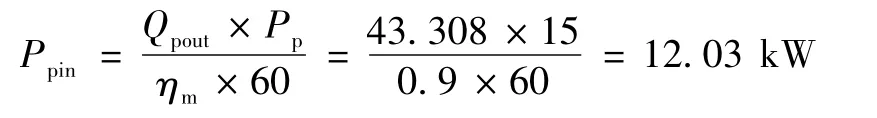

液压油泵输入功率为:

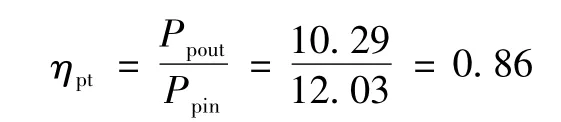

液压油泵总效率为:

液压系统总效率为:

(4)进出油软管卷盘驱动马达计算

根据卷盘低转速和大扭矩的工况要求,选用济宁伊顿生产的低速大扭矩马达,其型号为BM3S-315/T,则卷盘马达输出功率为1.69 kW,液压油泵输入功率为2.57 kW,系统总效率为0.66,功率损失0.88 kW。

(5)回抽油泵马达计算

根据相关计算,选用济宁伊顿生产的低速大扭矩马达,型号为BM3S-500/T,该马达的公称排量535.3 mL/r,则回抽油泵马达输出功率为1.72 kW,液压油泵输入功率为2.49 kW,系统总效率为0.69,功率损失0.77 kW。

(6)液压油箱的设计及系统发热计算

由于车厢内布置空间较小,油泵公称流量为48.12 L,并且整个液压管路系统简单,管路存油较少,则选取液压油箱容积Vv为100 L。取液压油有效体积Vo=0.8Vv。

(7)系统极限工作情况下发热核算

根据系统工况分析,空压机工作时,系统执行元件输出功率最大。则系统发热功率为:

根据实际工况分析,空压机充气时间为t=4 min,管路扫线时间为2 min,则空压机实际工作时间小于6 min。在系统实际工作中,空压机实际温升为:

式中:H为系统发热量,W;

K为油箱的散热系数,W/(m2·K);

A为油箱的散热面积,A≈6.66,m2;

t为工作时间,s;

c为液体的比热容,J/(kg·K);

m为油箱液体质量,kg。

计算可知,在空压机马达工作6 min时,实际温升为9.88℃。

回抽油泵马达最大工作时间约为3 min,则实际温升约为0.98℃。

进出油软管卷盘马达最大工作时间约为2 min,实际温升均为0.73℃。

当这4个马达连续工作时总温升约为12.32℃。假设系统工作环境为45℃,则系统工作油温为57.32℃,在允许工作范围内。

3 负载互锁设计

为了保证加油车的作业安全性,进出油软管卷盘、空压机、回抽泵不能同时动作,因此在设计液压系统时必须实现负载互锁。

进油软管卷盘操作手柄安装在车的后部,出油软管卷盘有两个操作手柄,分别安装在车的前部左右两侧;空压机和回抽泵的开关位于车的左侧中前部。负载操作位置分散,仅从液压系统本身实现负载互锁十分复杂,因此,必须结合电控系统进行负载互锁设计。图2中的V21为卸荷阀,负载工作时用于设定系统压力,负载不工作时应处于卸荷状态 (S1不能常得电),使压力油直接返回油箱,系统压力等于或接近0,以减少功耗、提高油泵寿命;V20、V19、V18分别为控制空压机、回抽泵、进出油软管卷盘液压马达油路的电磁阀。根据负载互锁要求,这4个电磁阀对应的线圈S1、S2、S3、S4应满足如表1所示的逻辑关系。

表1 电磁线圈S1、S2、S3、S4逻辑关系

根据S1、S2、S3、S4的逻辑关系表可知,液压系统的任意一个负载动作时S1都必须得电,但是必须保证此负载以外的负载所对应的线圈失电,利用二极管的单向导通特性便可以解决这一问题。实现负载互锁的逻辑电路如图3所示,利用常闭触点SA1、SA2与常开触点SA3串联,常闭触点SA3与常开触点SA1和SA2所在分支并联回路串联,实现进出油软管卷盘与空压机、回抽泵互锁。利用继电器K1及K2的常开触点和常闭触点实现空压机和回抽泵的互锁。另外,由于加油车的控制方式分别为手动和自动两种,因此空压机的压力开关信号要作为控制器的输入信号,同时控制器要输出两路信号分别用于控制回抽泵和空压机的动作。

图3 负载互锁逻辑电路图

4 结论

针对加油车的实际使用要求,采用在原车底盘发动机变速箱加装取力器直接取力的方案,进行液压系统设计;通过在电控系统中增加逻辑电路,实现液压系统的负载互锁。目前,该型加油车已经完成系统联调联试,液压系统运行良好。

[1]李壮云.液压元件与系统[M].2版.北京:机械工业出版社,2005.

[2]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[3]刘延俊.液压与气压传动[M].北京:机械工业出版社,2008.

[4]张利平.液压传动与控制[M].西安:西北工业大学出版社,2005.

[5]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,2003.

[6]陆一心.液压阀使用手册[M].北京:化学工业出版社,2008.

[7]张利平.液压控制系统及设计[M].北京:化学工业出版社,2007.

[8]朱小明.液压设备的安全措施[J].机床与液压,2011,39(18):78-79.